基于嵌铜块印制板的高热流密度芯片传导散热设计

陈 琦,钱吉裕,王 锐,李 力

(中国电子科技集团公司第十四研究所,江苏 南京 210039)

随着元器件小型化、集成化、高功率化的不断发展,印制板(printed circuit board, PCB)上芯片的散热空间越来越小、热流密度越来越高,芯片散热难度越来越大。芯片温度过高会导致使用寿命缩短,甚至是设备失效等许多问题[1-2],因而研究印制板上高热流密度芯片的散热方式成为电子设备热设计的一个重要方向。

目前印制板芯片的热流密度一般为0.5~20 W/cm2,此热流密度下的芯片大多采用自然散热和强迫风冷散热方式。当芯片热流密度大于20 W/cm2时,必须采用特殊工艺或者液冷手段增强芯片散热,如采用金属基底印制板、嵌铜块印制板以及玻纤层改性等方式[3-4]。本文对常规印制板、金属基底印制板和嵌铜块印制板的层叠热阻进行分析,通过三维建模热仿真分析,研究不同结构的印制板表贴芯片的散热效果。选择散热效果最优的嵌铜块印制板进行实物优化与测试,验证嵌铜块印制板解决表贴高热流密度芯片散热的可行性。

1 印制板芯片传导散热理论分析

本文基于印制板上主流的表贴方形扁平无引脚(quad flat no-leads package,QFN)封装芯片做散热设计,QFN封装的芯片通过焊盘和引脚与印制板相连,其接触面与接触热阻主要取决于焊盘大小和焊接状态(包括焊接材料)。QFN封装芯片与印制板的连接如图1所示,QFN封装的芯片通过焊盘以及引脚将大部分热量向下传导至印制板上[4],少量的热量通过上表面传导至空气中。QFN封装芯片向下(印制板方向)的热阻系数远小于向上的热阻系数。

图1 QFN芯片表贴结构示意图

印制板是复杂的多层结构,其中布线层材料一般为铜,导热系数高,约为400 W/(m·K)。绝缘层和导热系数低的环氧玻璃(导热系数约为0.35 W/(m·K))将布线层等夹在中间[5],因此印制板的导热性能是各层材料、厚度以及层数的综合性能。

通过改进印制板材料或调整散热结构降低芯片温度是目前常用的印制板散热方案。如Fan等[6]发现基于绝缘金属基的印制板散热性能要好于基于环氧玻纤布的印制板,即在常规印制板中添加高导热基材,增强印制板的整体导热性能。

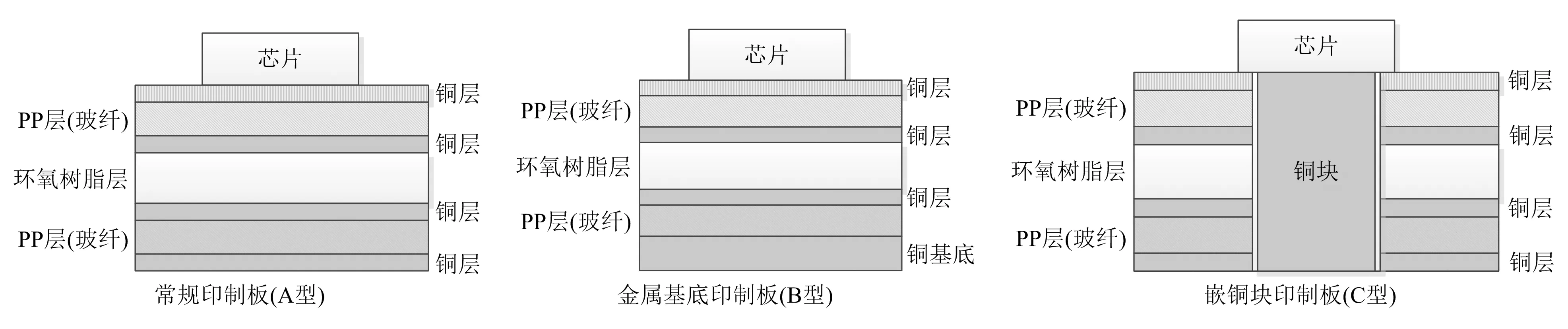

本文研究常规印制板、金属基底印制板和嵌铜块印制板的层叠结构特点,对其热阻进行分析,建立相应的热阻模型。3种印制板层叠结构模型如图2所示。

图2 3种印制板(四层)结构

以常见1.64 mm厚度四层印制板结构为例,其中顶层、地线层、电源层和底层为铜层,厚度均为0.035 mm。顶层与地线层、电源层与底层通过0.2 mm厚度的玻纤补强材(PP层)压接,地线层和电源层之间为1.1 mm厚度的环氧树脂芯层。常规印制板结构如图2中A型所示。金属基底印制板结构如图2中B型所示,其用厚铜基底代替铜层或者将铜层压接到1.5 mm厚度铜基底上。嵌铜块印制板结构如图2中C型所示,其是在常规印制板的芯片下通过树脂压接的方式埋置铜块[7-8],铜块与芯片底部焊盘直接接触。

芯片热量传导由印制板的上表面传递至下表面,其总热阻R为印制板中各层材料的热阻总和,假设印制板中各层接触热阻均一致,则3种结构的印制板总热阻为:

RA=4RCu+2Rpp+Rep

(1)

RB=3RCu+2Rpp+Rep+RCu_B

(2)

(3)

2 三维建模热仿真分析

2.1 三维建模

本文的建模实体来源于某设备的高热流密度芯片控制板,通过三维FloEFD建模热仿真可以得到不同印制板的芯片温度,对印制板的设计选型具有指导意义。为减少仿真中网格数量,提高计算效率,作以下假设并简化模型:1)印制板各层间为理想连接,且各层接触热阻均一致;2)芯片整体温度分布均匀且为恒热源;3)3种结构印制板与冷板接触状态一致,接触热阻设为4 cm2·K/W;4)忽略印制板中的非散热通孔、印刷铜线等细小部件;5)四层印制板各层材料厚度按照0.035 mm铜层、0.200 mm PP层和1.100 mm环氧树脂芯层进行建模,金属基底为1.500 mm铜基底。

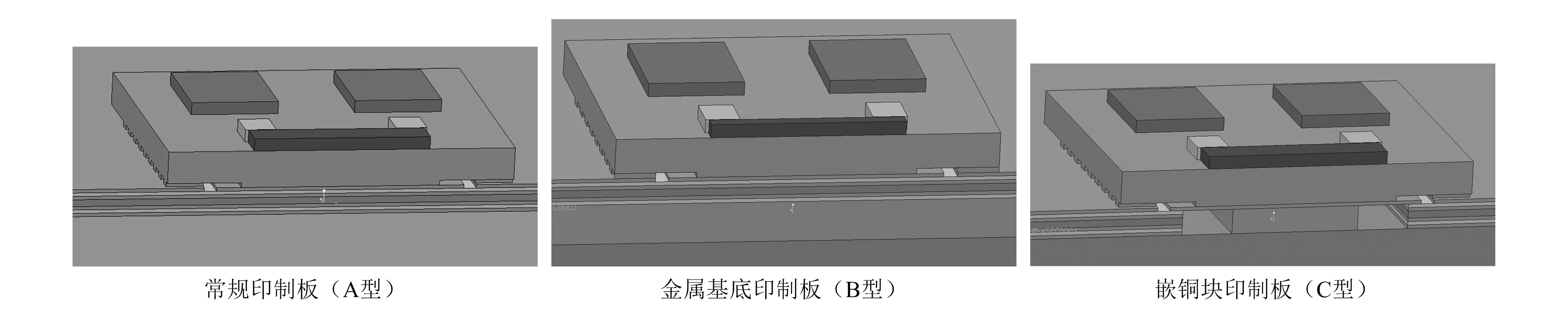

基于QFN封装的芯片表贴在3种印制板上的简化三维模型如图3所示,印制板均安装在冷板上。芯片热量通过焊盘向下传递给印制板,再由印制板向下传递给冷板,热量最终由冷板带走。

图3 QFN芯片表贴3种印制板模型

设计目标为芯片温度不超过最大允许值120 ℃,并且在一定温度范围内,芯片温度越低,可靠性越高,使用寿命也越长。

2.2 热仿真结果与分析

对在不同印制板上QFN封装的高热流密度芯片传导散热进行FloEFD热仿真,仿真结果见表1。芯片热流密度为136 W/cm2,外部环境温度为25 ℃,印制板下方冷板温度恒为30 ℃,印制板与冷板接触热阻设为4 cm2·K/W。

表1 仿真结果 单位:℃

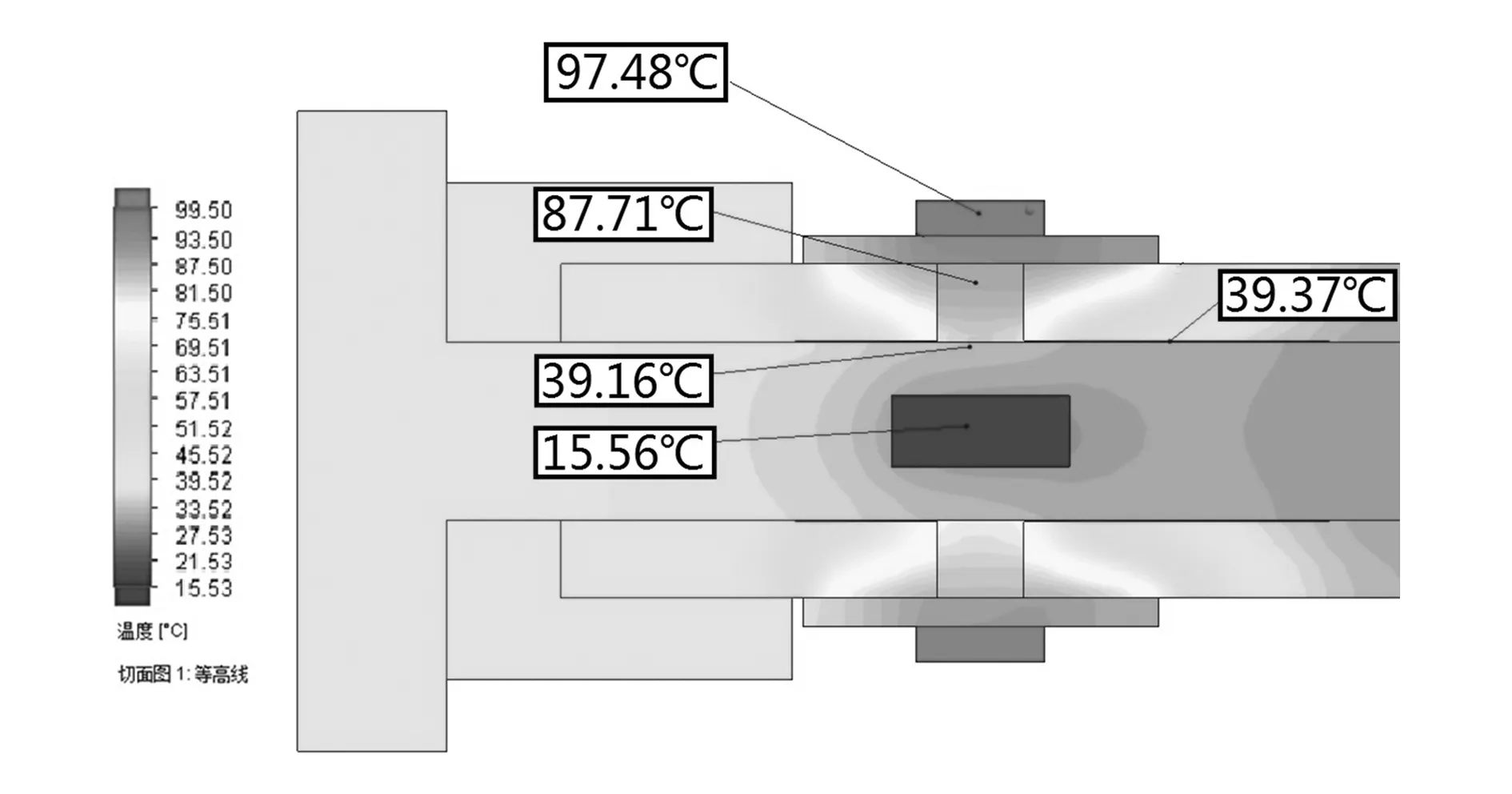

其中印制板顶层温度是指与芯片接触的顶层印制板的温度,印制板底层温度是指印制板与冷板接触位置底层印制板的温度,如图4所示。芯片温度直接体现印制板散热效果,芯片温度越低,散热效果越好。

由仿真结果可知:1)嵌铜块印制板的芯片温度最低,比常规印制板和金属基底印制板的芯片温度分别下降了18.3 ℃和15.7 ℃。2)印制板顶层和底层的温度差值代表印制板热阻的高低,温差越大热阻越高。从仿真结果看,嵌铜块印制板上下温度差最低,对应的印制板总热阻R最小。因此,嵌铜块印制板能够更有效地解决QFN封装的高热流密度芯片散热问题。

3 实物设计及测试分析

3.1 实物设计

本文设计的印制板芯片散热结构如图5所示。QFN封装的芯片热流密度为136 W/cm2,芯片采用嵌铜块印制板传导散热,铜柱等效截面积为2.43 mm×5.68 mm。印制板通过螺纹连接到冷板表面,接触热阻4 cm2·K/W。

环境温度为25 ℃,流道中冷却液温度为15 ℃,芯片仿真温度如图6所示,芯片最高温度为97.5 ℃,小于120 ℃,满足芯片散热要求。

图6 芯片仿真温度图

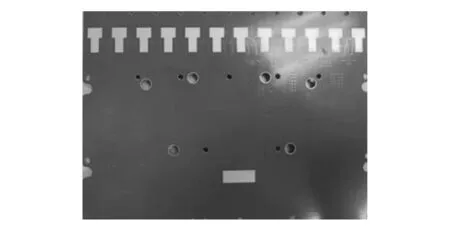

基于上述仿真结果设计了用于高热流密度芯片传导散热的嵌铜块印制板,实物如图7所示,图中铜块尺寸均按照仿真设计制作而成。

图7 嵌铜块印制板实物图

3.2 测试平台搭建

芯片温度测试平台主要包括嵌铜块印制板(包含QFN封装的高热流密度芯片)、冷板、电源、数据采集仪、水冷源,如图8所示。冷板采用5A05铝材,特制冷却液。通过电源调节电压可调节芯片的功率,从而调节芯片的热流密度。数据采集仪通过热电偶采集印制板和芯片的温度。

图8 芯片温度测试平台

对印制板上4个QFN封装芯片温度进行监测,通过热电偶表贴测量4个芯片温度以及印制板温度,如图9所示,芯片温度测试点标记为1~4,对应芯片附近印制板顶层测试点标记为1_T~4_T。

图9 印制板上测温点布置图

3.3 测试结果

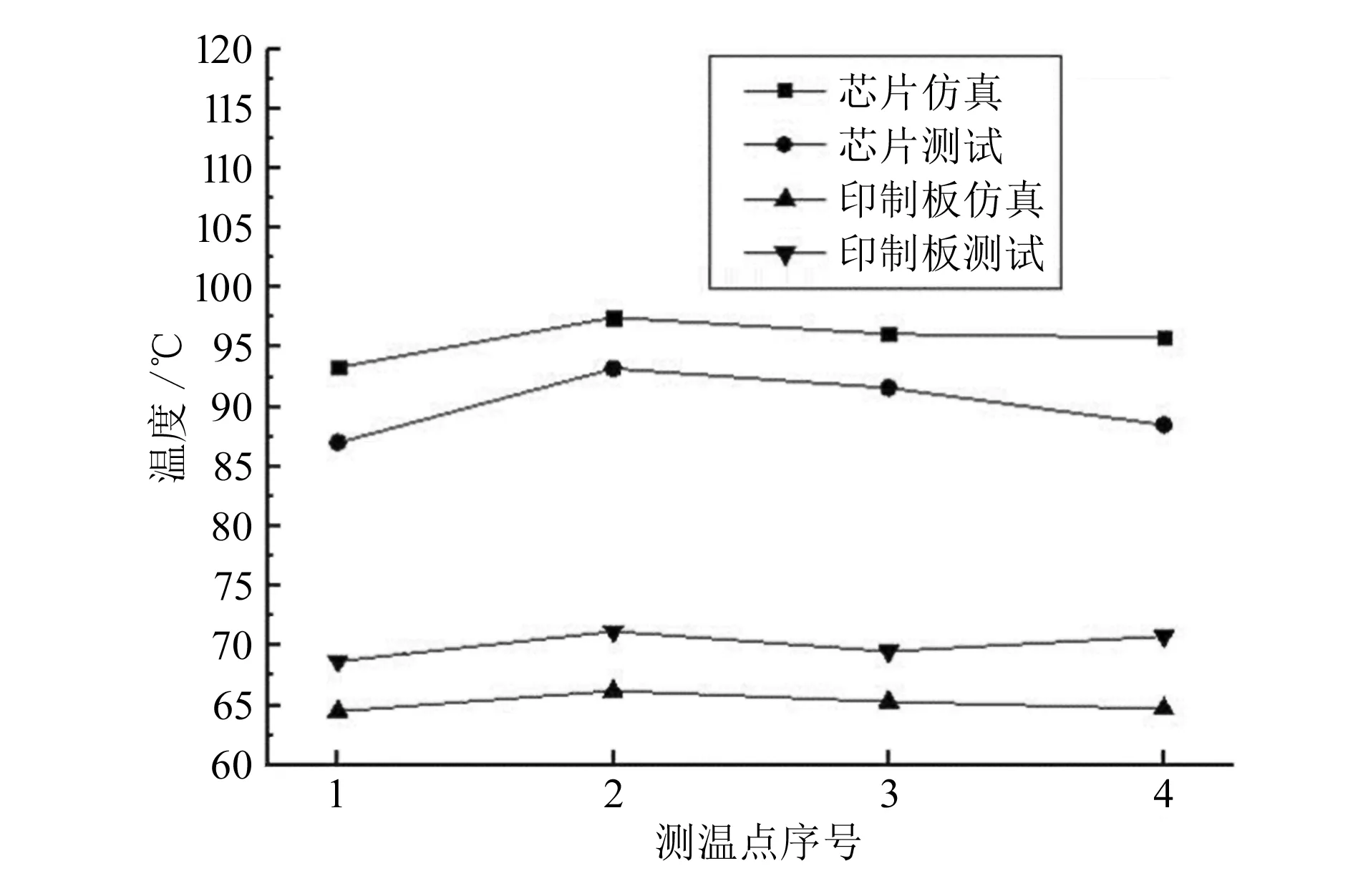

水冷源供液温度为15 ℃,环境温度为25 ℃,供液压力为0.5 MPa,流量为100 L/h,芯片热流密度为136 W/cm2,与仿真边界条件一致。实测与仿真结果对比如图10所示。

图10 温度实测与仿真结果对比

由图可知:1)实测芯片最高温度为93.2 ℃,小于120 ℃,嵌铜块印制板可以保证QFN封装芯片在合适的温度下工作,解决印制板上高热流密度芯片的散热问题。2)QFN芯片的实测结果与仿真结果一致性较高,验证了层叠印制板结构热阻分析的准确性,后续可以通过热仿真有效地对嵌铜块印制板进行结构设计。3)QFN芯片仿真温度略高于实测温度。在实测中发现印制板的印刷铜线较多,且芯片的引脚对芯片散热有辅助作用,有助于将芯片热量扩散到整个印制板,提高了印制板的传导散热能力。而仿真时对印刷铜线以及引脚进行了简化处理,导致了嵌铜块印制板的仿真传导效果比实物略差,即芯片的仿真温度略高于实测温度。

4 结束语

通过对传统印制板、金属基底印制板和嵌铜块印制板层的热阻分析以及三维建模热仿真,可以有效地计算印制板上表贴高热流密度芯片的温度,嵌铜块印制板实测结果验证了热仿真的有效性。对于依靠印制板传导散热的芯片,相比传统印制板和金属基底印制板,嵌铜块印制板可以降低芯片温度15 ℃以上,使芯片工作温度更低,使用寿命更长。研究表明,使用嵌铜块印制板是解决QFN封装的高热流密度芯片散热问题的一条有效途径。