跨海大桥挂篮法悬臂浇筑施工力学特性及技术方法

甄国君

(中国市政工程华北设计研究总院有限公司,天津 300381)

0 引言

跨海大桥是我国交通网的重要组成部分,挂篮工艺在悬臂浇筑中较为常用,具有结构简单、方便拆装、稳定性高、可循环利用等优点[1]。然而,挂篮的使用具有较多样式,且缺少统一的设计标准,分析其力学特性才能保证施工安全和进度。有限元分析是采用数学近似法,用简单的、相互作用的元素去解决复杂性问题,在工程分析领域广泛应用。以下结合实际案例,探讨了菱形挂篮的施工力学特性和施工技术方法,以供参考。

1 工程概况

某跨海特大桥,起止桩号为K4+020~K6+070,全长2 050 m。主桥上部采用预应力混凝土变截面箱梁,箱梁顶板宽11.5 m,底板宽6.5 m,翼缘板悬臂长2.7 m。箱内顶板标准厚度0.3 m,根部加厚至0.7 m,端部加厚至0.6 m。底板厚度线性变化,最大为0.8 m,最小为0.3 m。横隔板仅设置在边跨端部与0#块顶部,0#块现场浇筑时利用钢管桩支架系统,其他节段则采用悬臂浇筑工艺。1#、6#和11#块是悬臂浇筑的控制关键,基本信息见表1。

表1 关键控制节段的基本信息

2 菱形挂篮的结构组成和钢材参数

2.1 结构组成

菱形挂篮主要包括5 个部分:

(1)挂篮系统。该系统包括主桁架、走行、锚固、底篮、吊挂、模板、平台及防护等组成,各部分既是独立的,同时又相互联系。

(2)主桁架系统。作为主要受力构件,由承重杆、连接桁架、销轴、上横梁等组成。其中的主桁架是经型钢杆件和节点连接而成,外观上呈菱形,方便拆装运输[2]。

(3)走行系统。该系统由轨道、压梁、垫梁、滑座、吊挂滚轮等组成。其中,挂篮移动时,液压油缸提供动力,铺设轨道作为移动路径,在吊挂滚轮、后锚固的辅助下,实现挂篮向前、向后移动。

(4)锚固系统。主要构件是扁担梁和锚杆,辅助构件是有垫块、螺帽等,实现主桁架的自锚平衡。

(5)底篮系统。由下横梁(前、后)、底篮纵梁组成,材质均是型钢。

(6)模板系统。由底模、内模、外侧模三部分组成,采用钢木组合模板,内模与外模之间设置拉杆。

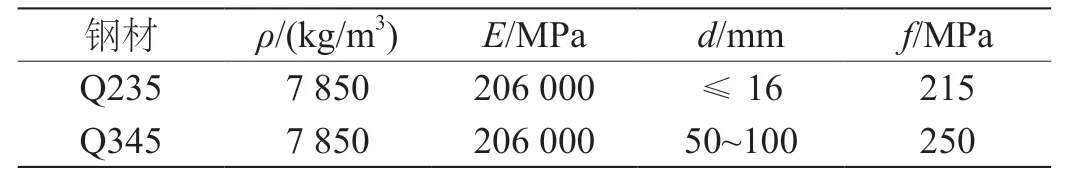

2.2 钢材参数

菱形挂篮的总质量约65 t,悬臂浇筑时分段长度最大为4.0 m,钢材使用Q235 和Q345,主要参数见表2,强度设计值为770 MPa。

表2 挂篮钢材主要参数

3 菱形挂篮施工力学特性的有限元分析

3.1 建立模型

对挂篮主要构件的强度、变形进行验算,分析菱形挂篮的施工力学特性。结合该工程实际情况建立桥梁模型。挂篮以施加力的方式呈现,结合施工过程及构造特点,将整个桥梁划分为110 个单元,其中X、Y、Z分别代表桥梁的横向、纵向、竖向。边界条件设置为过渡墩与主梁的连接,设置横向、竖向线性弹簧,模拟支座的抗风效应。

因桥梁不同部位的受力特点不同,需假定力学作用,包括翼缘板混凝土、顶板混凝土、底板混凝土及其模板支架等。以顶板混凝土为例,该部位混凝土、内模、支架三者的荷载组合,其中一部分荷载传递给前一节段的箱梁顶板(已施工完成),另一部分荷载传递给挂篮的前上横梁。

3.2 参数设置

主要材料参数:桥梁结构采用C55 混凝土,弹性模量为3.55 kN/mm2,容重为2.5×10-8kN/mm3,泊松比为0.2。计算参数:混凝土容重为26 kN/m3,模板支架总荷载为1 kN/m2,人员和材料的堆放荷载为1 kN/m2,混凝土倾倒时的冲击荷载为2 kN/m2,混凝土振捣产生的荷载为2 kN/m2,风荷载取值1.59 kN/m2。

3.3 荷载工况

分别在混凝土浇筑时、挂篮行走时计算挂篮的荷载情况。荷载组合分为三种情况:①混凝土和挂篮自重+模板荷载+人员和材料的堆放荷载+混凝土倾倒和振捣荷载;②混凝土和挂篮自重+模板荷载+人员和材料的堆放荷载;③挂篮自重+走行冲击荷载。挂篮行走时的冲击系数取值1.3,抗倾覆稳定系数取值2.0。

3.4 计算结果

3.4.1 主桁架承重

主桁架压杆材质是I30b 槽钢,拉杆材质是I28b 槽钢,底篮和滑梁荷载传递至主桁架。分析计算显示,主桁架最大应力值为135.2 MPa <215 MPa,处于安全范围内。主桁架最大位移值为14.3 mm,杆件轴向最大压力位于前斜杆,最大拉力位于后斜杆。已知压杆长度为4 920 mm,回转半径为114 mm,长细比约为43.5,属于b 类构件,查表得到稳定系数是0.884 5,计算得到轴心受压强度为112 MPa <215 MPa,可见前斜杆的稳定性满足设计要求。

3.4.2 底篮前后下横梁受力

下横梁材质均是I40b 工字钢,下横梁的弯曲应力为54.1 MPa <205 MPa,处于安全范围内;最大剪应力为32.5 MPa <120 MPa,处于安全范围内。前下横梁的跨中变形量为3.2 mm <15.75 mm,悬臂端变形量为3.3 mm<11 mm,均满足安全要求。可见,前后下横梁的强度、刚度计算结果均满足规范要求。

3.4.3 前上横梁受力

前上横梁承受内外模滑梁前吊点、前下横梁传递的荷载,支撑位于主桁架前部端点[3]。前上横梁的材质是I40b 工字钢,弯曲应力为126.7 MPa <205 MPa,处于安全范围内;最大剪应力为39.6 MPa <120 MPa,处于安全范围内。前上横梁的跨中变形量为3.3 mm <14.37 mm,悬臂端变形量为1.1 mm <13.12 mm,均满足安全要求。可见,前上横梁的强度、刚度计算结果均满足规范要求。

3.4.4 挂篮行走抗倾覆验算

空载状态下,挂篮行走过程中的倾覆力,利用支架上的反扣轮进行平衡。此种工况下,计算模板系统、吊带、操作平台的总荷载,得到结果为426 kN。挂篮行走时的冲击荷载系数为1.3,计算可得单个主桁架承受荷载为138.5 kN。在单个主桁架的前部端点施加138.5 kN,建立模型后计算,得到后轮反力为124.9 kN。轨道由2 根精轧螺纹钢固定,其承载力为1 238.5 kN,计算得到安全系数为9.9 >2.0,说明挂篮行走时的抗倾覆安全性能满足规范要求。

4 菱形挂篮施工技术方法

该项目中,菱形挂篮施工工序为准备工作→安装挂篮→堆载预压→安装钢筋和预埋件→浇筑混凝土→挂篮前移→挂篮拆除。技术要点如下:

4.1 施工技术要点

4.1.1 准备工作

(1)熟悉设计图纸和现场环境,严格按照规范标准施工。重点检查预埋件的位置和数量,出现问题及时纠正处理。

(2)0#块施工完成、张拉满足要求后,测量人员复核高程、坐标,在梁体两侧腹板的顶面放出行走轨道的中心线,方便后续挂篮安装、移动。

(3)使用M20 砂浆调平行走轨道的中心线,轨道两侧中心线的高差要求≤5 mm,当砂浆强度达到设计值可铺设行走轨道。

4.1.2 安装挂篮

挂篮在0#块拼装,两侧对称安装。通过测量放线调平底座,安装滑轨,依次吊装主桁架、主锚、横联、吊带、吊杆;安装底模、侧模及外滑架、内模及内滑架、端模。利用千斤顶顶立柱时,要测出挂篮主梁前段顶面的高程,将高程增量控制在20 mm 内。检查斜拉带的松紧度,同一侧的斜拉带若松紧不一,则打入钢楔紧绷斜拉带。前后吊带安装后,检查线形保持顺直,组织技术人员对挂篮的拼装质量进行检查。

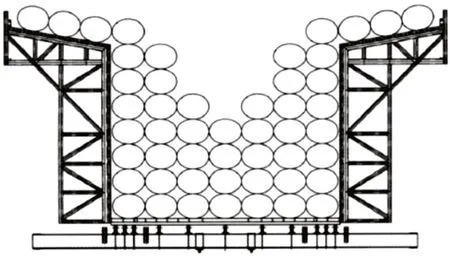

4.1.3 堆载预压

挂篮安装完成,检查各部件质量,使用前进行走行试验,测量加载状态下的弹性变形量,调整后续施工参数。1#块混凝土浇筑量最大、节段长度最短,计算得到混凝土方量约58 m3,单位重量为26 kN/m3,模板质量为14 t,人员、材料堆载荷载为49 kN。按照最大施工荷载的1.2倍控制,预压荷载值为2 009 kN,根据挂篮不同部位的受力特点对配重进行分配。堆载预压采用沙袋,如图1所示,第一次施加至总荷载的60%,第二次至总荷载的100%,第三次至总荷载的120%,并测量挂篮的变形值[4]。

图1 挂篮堆载预压示意图

4.1.4 安装钢筋和预埋件

(1)根据施工方案检查钢构件外观质量,去除表面的锈迹和杂质;调直机调直,断筋机截断,弯曲机制弯。

(2)钢筋加工处理后,运输至桥梁施工部位,经塔吊运输至模板内,按照设计图纸绑扎,完成后及时对钢筋安装工程验收。

(3)预埋件施工要准确定位,确保数量符合设计要求。针对预埋件数量不足、位置偏移等情况,及时向上级通报,采取补救措施[5]。

(4)浇筑混凝土前,使用测量仪器复核高程等指标,无误后才能浇筑。

4.1.5 浇筑混凝土

该项目中,C55 混凝土由商混站拌制,技术要点包括:

(1)合理选择运输路线,进入现场后采样检查均匀性、坍落度等指标,检查模板、钢筋、预埋件等,符合要求才能浇筑。

(2)模板内部不能有积水、杂物,清理钢筋表面的污垢。相邻模板之间的缝隙,使用密封胶进行填塞,在内侧涂刷脱模剂。

(3)混凝土入模时使用导管,下落距离<2 m,防止混凝土离析[6]。浇筑后及时振捣,使用插入式和附着式振捣设备,前者快插慢拔,确保每个部位振捣均匀,直至表面停止出现气泡、没有浮浆。

(4)混凝土浇筑完成后,安排专人覆盖薄膜、洒水保湿养护,养护时间不短于14 d,同时注意成品保护,防止机械或材料碰撞。

4.1.6 挂篮前移

(1)挂篮前移由液压油缸提供动力,使前支腿与轨道之间相对滑动,准确控制前移量。

(2)在迁移位置做出标记,当挂篮移动至此处,安装后锚,调整底篮位置,用千斤顶锚固,按照设计要求施加预应力。此时吊带承受荷载,千斤顶不承受荷载。

(3)挂篮前移时,外模一同前移,当箱梁腹板、底板钢筋绑扎完成,再将内模前移。整个施工流程如下:前一段浇筑且张拉压浆完成→行走前准备→底篮外侧模下降→外侧模走行小车就位→拆除挂篮后锚及箱内、翼缘板吊带→安装动力装置和保险装置→挂篮前移→调整轴线、标高→施加挂篮后锚→安装箱内、翼缘板吊带→调整外模板→内模前移就位。

(4)挂篮前移到位,调整挂篮轴线,在主梁后锚位置使用扁担梁、精轧螺纹钢筋对主梁锚固,装设箱内、翼缘板吊带。

4.1.7 挂篮拆除

(1)挂篮节段施工完成,利用倒链拆除内模,将其调运至梁顶和主栈桥,底篮和侧模下降后置于运载船上。运至栈桥后,利用塔吊分解处理。

(2)当内模、侧模、底模全部拆除完成,将挂篮后退至5#块,拆除挂篮剩余部分,包括主桁架、前横梁、轨道系统等。

(3)挂篮全部拆除后,将所有构件存放在指定场所,检查质量后方便后续循环使用。

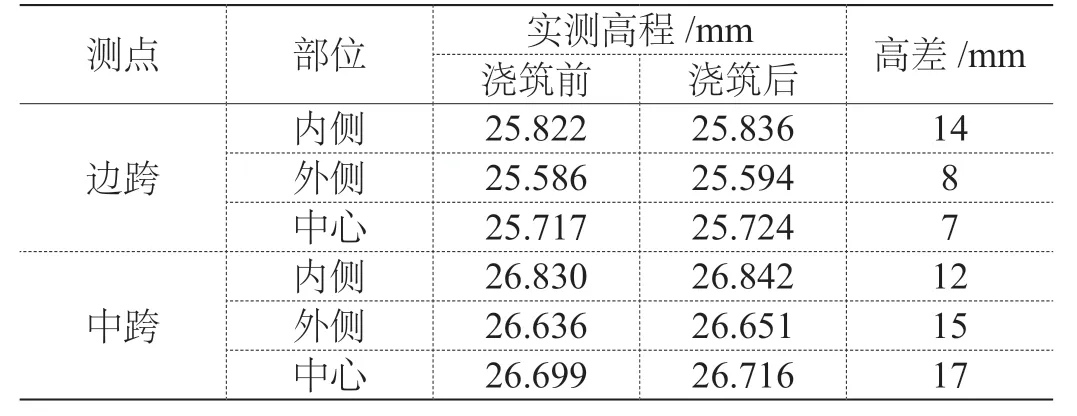

4.2 施工成果

以11#块为例,采用挂篮法悬臂浇筑前、后,分别对边跨、中跨的高程进行测量,见表3。结果显示,边跨内侧最大高差为14 mm,中跨中心最大高差为17 mm,而有限元模拟值为15.1 mm,可见有限元分析结果较为接近。后主跨顺利合龙,在规定工期内完成施工任务,顺利通过质量验收。

表3 11#块边跨、中跨高程实际检测结果

5 结语

综上所述,该研究以某跨海大桥为例,采用挂篮法悬臂浇筑施工期间,经有限元分析发现最大位移发生在支架前顶部,最大弯曲应力、切应力和最大变形值在前上横梁,抗倾覆稳定性满足设计要求,可为类似项目的施工提供参考。未来施工中,应严格控制工艺流程,采取质量管理措施,以达到降本增效的目标,提升综合效益。