基于模糊识别的电动汽车复合制动模式设计

左冬晓

摘要:为了提高电动汽车制动强度控制精度,设计了一种模糊识别制动强度控制的方案。结合不同路面附着系数下的制动强度来实现制动工作模式的切换,并在上述切换过程中设置了复合制动模式。构建复合制动模型并对行驶工况进行分析。通过安全性仿真得到,经过0.6 s 制动后,汽车制动减速度为8.4 m/s2,经过2 s,汽车速度降低到0,满足国家要求。通过常规路面制动仿真得到,在初始时间3 s 内,电机发挥制动作用,实现制动能量的有效回收。通过转弯工况制动仿真得到,前轮转向角持续上升,在3 s左右达到15°后保持稳定。

关键词:电动汽车;复合制动模式;稳定性;能量回收;工况分析

中图分类号:U469.72 文献标识码:A

0 引言

采用分布式驱动结构的电动汽车对转矩的控制可根据实际车况条件为各侧车轮设置合适的力矩,从而获得优于传统电动汽车的动力控制性能[1-2]。

控制车轮滑移率可有效防止车轮抱死问题,如果滑移率太小,在切换参数时将会对制动能量的回收造成较大制约,如果滑移率太高则会影响制动性能[3]。相关问题的研究吸引了很多的研究学者。黄智奇等[4] 开发了一种通过串联复合方式进行制动的方案,并根据曲线Ⅰ进行前后轴制动力分配,以损失部分制动性能来简化系统结构,从而获得更低的研发成本,并兼顾制动能量的回收。刘剑开等[5] 采用MATLAB 构建模糊控制器,通过模糊控制方式确定电机和机械制动的动力输出比例。为实现稳定的制动效果,应在制動阶段避免其一直处于复合制动的状态。当路面附着力无法达到制动力要求时,持续增大制动力将会引起车轮抱死问题[6]。根据以上方式控制滑移率,除了可以获得更高制动效能以外,还可以更高效地回收制动能量。

本文采用AMESim 构建复合制动模型并对行驶工况仿真,以此验证复合制动策略的可靠性。

1 复合制动控制

针对四轮轮毂电机制动系统,结合制动踏板的信号变化计算制动作用力。利用车辆纵向载荷和车轮滑移率参数,计算当前路面附着系数。通过制动踏板信号模糊处理的形式得到纵向制动力矩,并将其作为上层设置制动模式[7]。实际制动过程需要结合路面附着系数、制动载荷来确定常规或复合制动方式。

汽车在沿低附着路面行驶过程中发生转弯时,较易与原行驶轨迹出现偏差[8]。为确保汽车能够实现稳定转弯,可通过差动调节实现可靠的转向控制目标。

利用Simulink 构建模糊控制系统,以踏板位移变化率作为输入,以制动意图作为输出。设置模糊语言变量{VS,S,M,B,VB},建立三角函数计算隶属度。

选择制动模式需先根据制动载荷、车轮转向角、路面附着系数进行综合分析,再根据阈值判断车辆的转向情况。如果车轮转向角小于阈值,可推断车辆处于直线运行状态;如果转向角大于阈值,则可以判断车辆处于转向过程中[9]。在车辆产生转向偏差的情况下,可利用差动制动方式来获得更稳定的转向控制效果。

2 构建仿真模型

2.1 设置整车参数

本测试设置参数:满载800 kg;轴距离2.5 m;质心坐标0.576 m;前轴和后轴相对质心的间距分别为1.42 m 和1.16 m;电机额定功率2 kW,峰值功率9 kW。

2.2 仿真模型

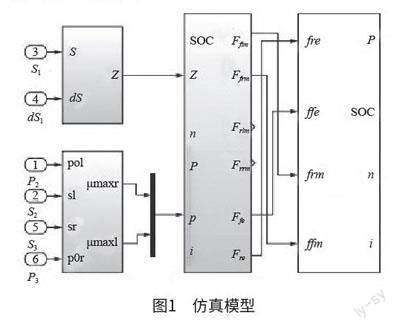

通过MATLAB/Simulink 构建制动模型,利用AMESim 进行复合系统运行控制。建立得到的仿真模型如图1 所示。

3 仿真分析

3.1 安全性仿真

结合《机动车运行安全技术条件》(GB 7258—2017)规范检验标准,将仿真测试时的车速初值设定在13.7 m/s,选择平整干沥青路面作为测试条件,同时设置最大制动减速度,制动过程的减速度与制动距离测试结果分别如图2 和图3所示。

如图2 和图3 所示,经过0.6 s 制动后的汽车制动减速度为8.4 m/s2,能够满足国家对车辆制动减速度的要求,即达到6.2 m/s2 以上。设定初速度为13.8 m/s 时,经过2 s,速度降低到0,并在制动阶段形成14 m 的制动距离。每项性能指标测试结果都达到了国家关于制动安全的标准。

3.2 常规路面制动仿真

将制动强度由0 持续增大至0.85, 之后保持一段时间再持续降低。控制路面附着系数为0.72,再根据不同方式对制动力矩进行分配(图4)。

由图4 分析可知,制动所需时间接近4.5 s,车速从最初的22 m/s 降低到0。初始制动阶段只需达到较低的制动强度。随着制动强度提高,需要提供的制动力矩也进一步增大,由此形成了电液共复合制动。时间到达3 s 左右时,制动强度已经超过路面的附着系数,因此复合制动过程转变为防抱死模式,制动载荷主要由液压制动结构产生。

车轮的滑移率测试结果如图5 所示。在初始时间3 s 内,因为制动强度明显低于路面附着系数,当在复合制动模式下持续增大制动强度1.5 s 后,控制系统测试发现制动所需的载荷已经超过路面的附着力,此时制动防抱死系统发挥作用,使滑移率达到最佳状态[10]。在初始时间3 s 内,电机发挥制动作用,实现制动能量的有效回收,与同样制动工况下按照滑移率进行切换的控制策略相比,可以发现,采用该控制方案可以回收更高比例的制动能量。

3.3 转弯工况制动仿真

对附着系数为0.4 的路面仿真,控制转弯速度为20 m/s,前轮转向角持续上升并在3 s 左右达到15°后保持稳定。

左后轮仿真测试得到的滑移率结果如图6 所示。不同条件下的横摆角速度曲线如图7 所示。调节前后的左后轮滑移率测试数据如图5 所示。控制左后轮达到更小滑移率和制动载荷,确保获得与理想横摆角速度相近的实际值。由图7 可知,横摆角速度的实际值与前轮转角之间呈线性变化。根据左后轮滑移率,适当减小制动力矩,获得接近目标值的横摆角速度。

4 结论

本文对基于模糊识别的电动汽车复合制动控制模式进行设计,得到以下3 点结论。

(1)通过安全性仿真得到,经过0.6 s 制动后,汽车制动减速度为8.4 m/s2,经过2 s,汽车速度降低到0,满足国家要求。

(2)通过常规路面制动仿真得到,制动时间接近4.5 s,车速从最初的22 m/s 降低到0。随着制动强度提高,需要提供的制动力矩也进一步增大。在初始时间3 s 内,电机发挥制动作用,实现制动能量的有效回收。

(3)通过转弯工况制动仿真得到,前轮转向角持续上升,在3 s 左右达到15°后保持稳定。通过减小左后輪滑移率与制动力,获得与理想横摆角速度相近的实际值。

参考文献

[1] 郭金刚,董昊轩. 四轮毂电机驱动电动汽车动力系统优化匹配[J]. 公路交通科技,2019,36(7):150-158.

[2] 徐国栋,余卓平,熊璐,等. 基于解耦式EHB 的多电机再生制动策略设计[J]. 汽车技术,2019(3):25-30.

[3] 伍令飞,王丽芳,苟晋芳,等. 分布式电驱动车辆回馈制动控制策略研究[J]. 电工电能新技术,2016,35(9):1-7.

[4] 黄智奇,姚栋伟,杨国青,等. 电动汽车复合能源系统再生制动分段控制策略研究[J]. 机电工程,2016,33(3):280-286.

[5] 刘剑开,张向文. 电动汽车再生制动过程制动踏板位移与制动意图及制动强度之间的关系[J]. 科学技术与工程,2018,18(12):317-325.

[6] 李玉芳,林逸,何洪文,等. 电动汽车再生制动控制算法研究[J]. 汽车工程,2007,29(12):1059-1062,1073.

[7] 张雷,刘青松,王震坡. 基于鲁棒积分滑模的四轮轮毂电机驱动电动汽车电液复合制动防抱死控制研究[J]. 机械工程学报,2022,58(24):243-253.

[8] 汪伟,姜苏杰,王汝佳,等. 复合电源电动汽车功率分配与再生制动研究[J]. 机械设计与制造,2022(10):139-142.

[9] 袁师召,李军,周舟. 基于制动意图识别的双轴四驱电动汽车制动控制策略研究[J]. 合肥工业大学学报(自然科学版),2022,45(2):158-164.

[10] 王健,盘朝奉,陈燎,等. 基于模糊规则的电动汽车机电复合制动力分配策略[J]. 重庆理工大学学报(自然科学),2021,35(9):66-72,82.