裂解气对稀燃甲醇发动机性能影响的仿真研究

王向阳,刘宇,解方喜

(1.吉林大学汽车仿真与控制国家重点试验室,吉林 长春 130022;2.吉林大学汽车工程学院,吉林 长春 130022)

近年来,随着我国汽车产业的快速发展,我国石油对外依存度也逐渐升高,已经超过了70%,这对我国能源安全产生了威胁,发展新能源汽车迫在眉睫[1]。中国作为世界上最大的甲醇生产国和消费国,在发展甲醇汽车上有着得天独厚的优越条件。随着我国“双碳”政策的出台,煤炭转型升级、清洁利用、扩大甲醇等清洁能源的应用非常必要[2]。国内的Changming Gong等[3]模拟研究了掺烧氢气对甲醇发动机的性能影响。结果表明,随着氢气加入量的增加,最大缸压和最大放热率增大并且对应曲轴转角提前,CO和NO排放下降。10%氢气加入的甲醇发动机残余甲醛和未燃甲醇比不掺氢甲醇发动机低99%。但车载双燃料的方式实际应用有困难。甲醇可以裂解产生CO和H2,在发动机排气管上安装甲醇裂解装置可以利用发动机尾气余热对甲醇进行裂解,甲醇完全汽化裂解成CO和H2,热值将会提高21%左右[4-5]。

稀释燃烧技术是一种提高发动机热效率的有效途径。稀释燃烧主要分为空气稀释燃烧和EGR稀释燃烧。稀释燃烧的优点是在低负荷时可以降低泵气损失,在高负荷时降低爆震倾向,在全部负荷范围都可以降低传热损失和提高绝热系数,从而提高发动机热效率[6]。在稀释燃烧的条件下掺烧甲醇裂解气可以拓展稀燃极限,改善在高稀释比下的燃烧不稳定性,进一步提高发动机整机热效率。宋涛等[7]研究了发动机部分负荷下的稀燃,结果表明燃油消耗率可以降低4%~6%。

目前,对于甲醇发动机掺烧裂解气的研究主要集中在空气稀释方面,对EGR稀释的关注较少。EGR稀释是稀释燃烧的重要方式,本研究将对比空气稀释和EGR稀释的应用效果,探究甲醇裂解气发动机稀释方式的更优选择。现有的关于甲醇裂解气掺烧的研究主要基于试验研究,而本研究将结合CONVERGE仿真模拟研究裂解气对稀燃甲醇发动机性能的影响。

1 计算模型与方案

1.1 CFD仿真模型的构建

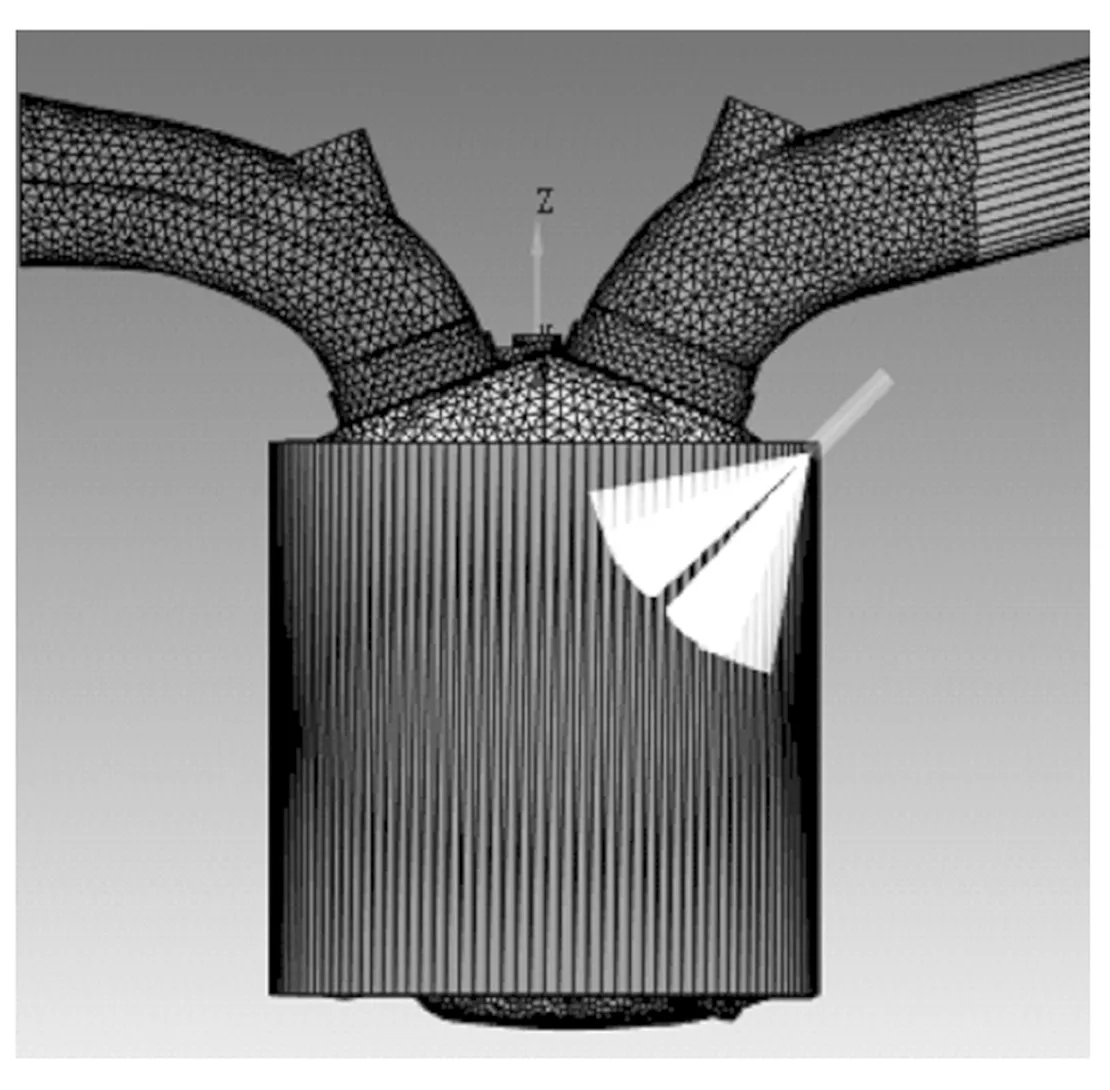

以某点燃式4缸四冲程发动机为研究对象,其基本技术参数如下:活塞行程和缸径分别为75.6 mm和76.5 mm,连杆长度为138 mm,压缩比为10,发动机排量为1.4 L。根据原机技术参数,建立带进排气管道的单气缸模型,将其转为STL格式,导入CONVERGE仿真软件中。 在CONVERGE软件中利用自带的网格诊断工具诊断网格并修正错误的网格。CONVERGE有自动生成高质量六面体网格的功能。本研究中将基础网格尺寸设置为4 mm,为保证研究结果的精确性,除自适应加密外,还对模型中的部分结构采用了固定加密。气缸整体加密2级,网格尺寸为1 mm;进气门阀座、排气门阀座和喷油油束加密3级;设置火花塞点火点附近4 mm球形区域加密3级;设置火花塞点火点附近2 mm球形区域加密3级,网格尺寸为0.5 mm。模拟中物理化学模型参数如下:湍流模型为RNGk-ε模型,燃烧模型为SAGE模型,喷雾破碎模型为KH-RT破碎模型,蒸发模型为Frossling蒸发模型,NOx排放预测采用Heywood提出的拓展的Zel’dovich化学机理,采用的甲醇燃烧机理是美国普林斯顿大学JUANLI等构建的化学反应机理。JUANLI机理包含了21种组分和92个化学过程,主要反应物是CH3OH,CO和H2,符合本研究的甲醇裂解气掺混缸内直喷甲醇的化学反应。在温度边界条件的设定中进气道壁面温度为340 K,排气道壁面温度为550 K,缸盖温度为500 K,活塞顶面温度为500 K,缸壁温度为420 K,火花塞温度为550 K,进气门温度为480 K,排气门温度为525 K。基于上述原理和条件使用CONVERGE仿真软件建立发动机三维仿真模型,模型如图1所示。

图1 发动机三维性能仿真模型

1.2 模型验证

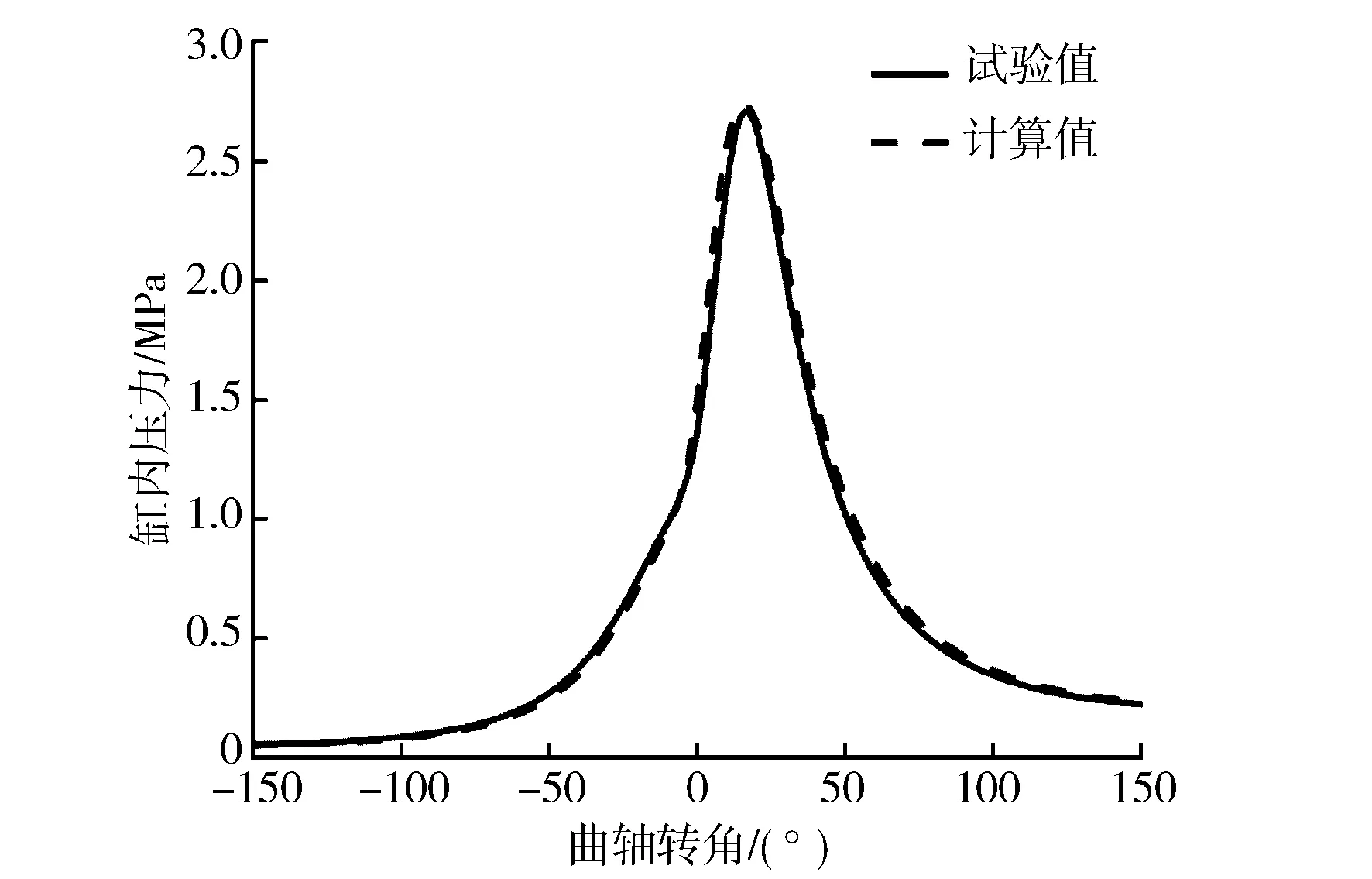

基于原机的试验数据对所建立的发动机模型进行标定,设定发动机工况为转速1 500 r/min,单循环进入气缸的燃料量为25.3 mg,过量空气系数为1。图2示出缸压模拟计算值和试验值对比。试验数据的缸压峰值为2.71 MPa,对应曲轴转角为16.5°ATDC,仿真计算得到的缸压峰值为2.74 MPa,对应曲轴转角为15.5°ATDC,缸压峰值误差1.11%,对应曲轴转角相差1°。由此可以看出所建立的模型可以准确地计算发动机的燃烧特性,可用于后续的仿真研究。

图2 缸压计算值和试验值的对比

1.3 研究方案

本研究将在1 500 r/min下对甲醇裂解气掺烧比例对发动机燃烧性能的影响进行研究。保持过量空气系数为1,燃料总量为25.3 mg,喷油正时为270°BTDC,喷油压力为9 MPa。将缸内直喷甲醇燃料中的部分甲醇替换成甲醇裂解气,通过进气道进入缸内燃烧。其中,将甲醇裂解气假定为体积比为2∶1的H2和CO,将甲醇裂解气掺烧比定义为甲醇裂解气质量与供给燃料总质量(甲醇裂解气和缸内直喷甲醇质量之和)之比。甲醇裂解气掺烧比为

(1)

式中:φ为甲醇裂解气掺烧比;M1为供给的甲醇裂解气质量;M2为供给的甲醇质量。

将稀释比定义为在供给当量比燃烧的空气之外通过进气道供给的空气或者EGR与当量比燃烧所需的空气的质量之比。稀释比为

(2)

式中:μ为稀释比;m为通过进气道进入缸内的空气和EGR的总质量;m1为燃料当量比燃烧所需的空气质量。

2 模拟结果分析

2.1 两种稀燃方式下裂解气掺烧比对缸内混合气分布的影响

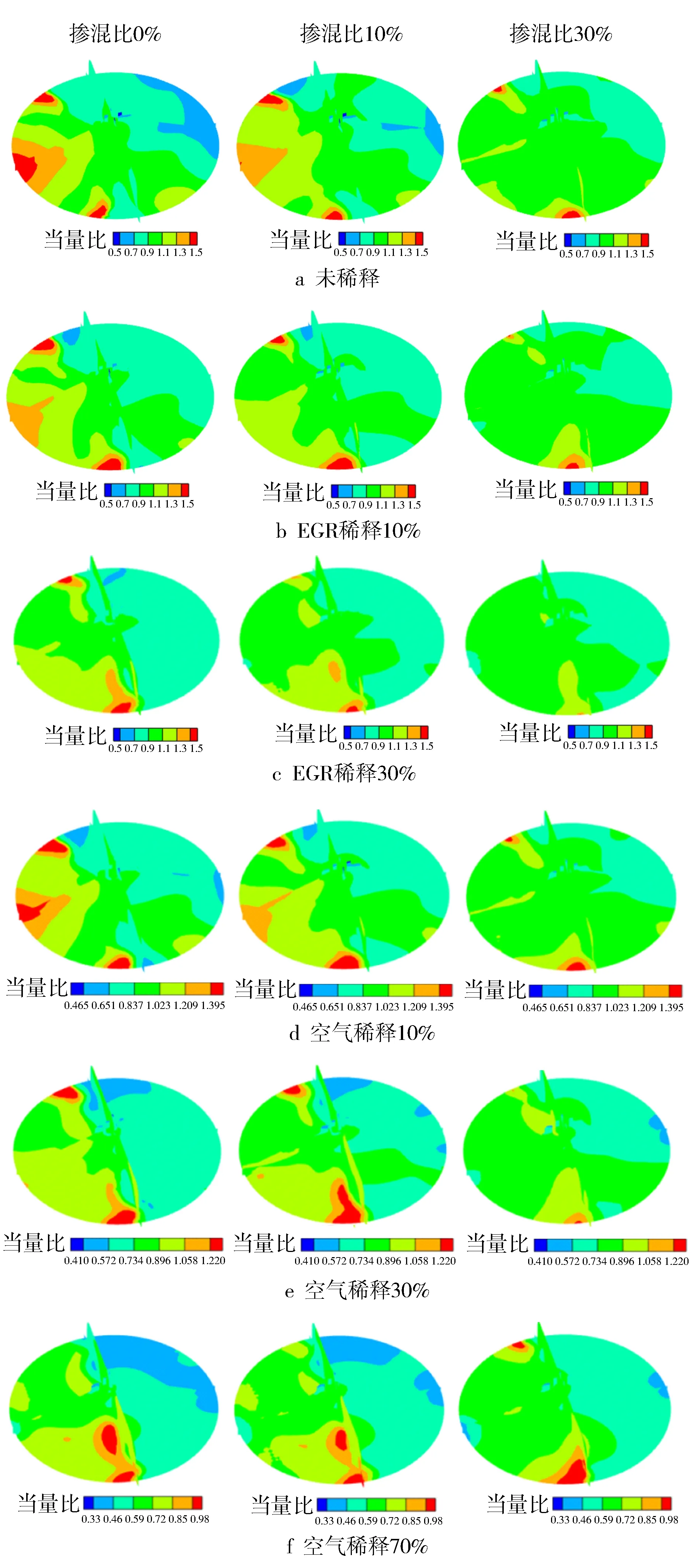

图3示出点火时刻缸内当量比分布。随着裂解气掺烧比增大,点火时刻缸内浓稀区面积均减小,缸内混合气分布趋于均匀。掺烧甲醇裂解气会造成缸内直喷甲醇量的减少,与此同时以均质混合形式进入缸内的甲醇裂解气的量增多,因此缸内混合气分布趋于均匀。在EGR稀释下,稀释比增大时,混合气分布均匀性变好。这主要是由于EGR稀释比的增大会导致喷油时刻的缸内压力升高,燃料撞壁量减小,从而混合气分布更均匀。空气稀释会导致缸内平均当量比的下降,为便于判断缸内混合气分布均匀性,以0.5~1.5倍缸内平均当量比范围作为标准来判断相对浓稀区分布。空气稀释比增大后,缸内相对浓区面积减少,相对稀区面积先减少后增大。空气稀释比增大导致喷油时刻的缸压上升,燃料撞壁量降低,燃料扩散更为均匀,缸内相对浓区面积减少。与此同时,由于空气稀释比增大导致缸内整体变稀,因此相对稀区先减小后增大。

图3 点火时刻缸内当量比分布

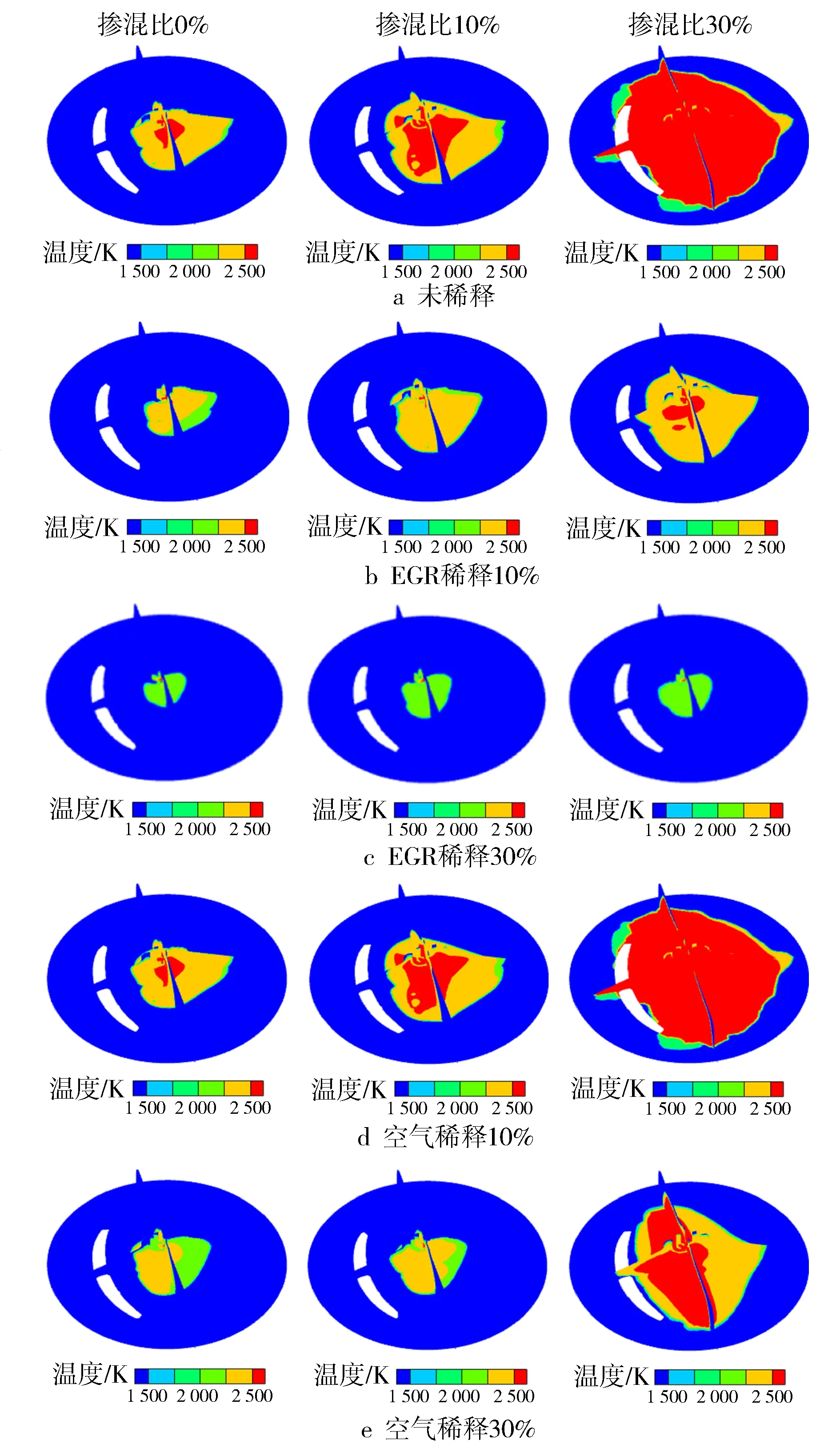

2.2 两种稀燃方式下甲醇裂解气掺烧比对缸内火焰传播的影响

图4示出压缩上止点缸内温度分布图。由图4可以看出,掺烧甲醇裂解气可以加快缸内燃烧速度,从而提高缸内燃烧温度。甲醇裂解气中含有大量的H2,H2燃烧速度快,能够加快缸内燃烧,提高缸内燃烧温度。在两种稀释方式下,随着稀释比的增大,缸内燃烧温度降低,缸内燃烧速度变缓,掺烧甲醇裂解气对缸内燃烧温度和燃烧速度的影响变弱。对比EGR稀释和空气稀释下掺烧甲醇裂解气的影响,在同一稀释比下,掺烧甲醇裂解气对于空气稀释的燃烧温度和燃烧速度的提高相较于EGR稀释更明显。EGR中含有大量的CO2和H2O等三原子惰性气体,会降低火焰传播速率,从而导致缸内燃烧速度变慢,燃烧温度变低,与此同时,还会抑制甲醇裂解气掺烧对燃烧速度的促进,从而抑制缸内燃烧温度的提高,因此,掺烧甲醇裂解气对空气稀释下的燃烧温度和燃烧速度的影响更大。

图4 压缩上止点缸内温度分布

2.3 两种稀燃方式下裂解气掺烧比对燃烧特性的影响

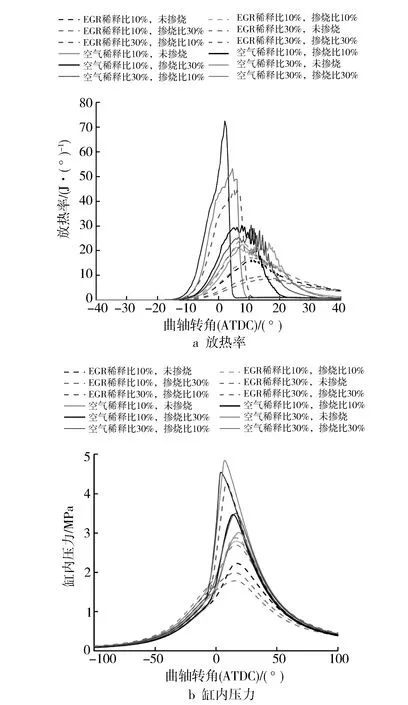

图5示出两种稀释方式中不同甲醇裂解气掺烧比下的缸压和放热率。随着甲醇裂解气掺烧比的增大,发动机缸压峰值和放热率峰值升高,对应曲轴转角提前。同一稀释比下,甲醇裂解气掺烧比相同时,EGR稀释的缸压和放热率峰值均低于空气稀释,对应曲轴转角相对滞后。

图5 两种稀释方式中不同裂解气掺烧比下的缸压和放热率

在裂解气掺烧比从0%升高到10%和30%时,空气稀释相对于EGR稀释放热率峰值均升高得更多,稀释比为10%时,多升高了1.52 J/(°)和22.67 J/(°),稀释比为30%时,多升高了6.61 J/(°)和21.67 J/(°)。空气稀释下甲醇裂解气对于放热率峰值的影响比EGR稀释更明显,这主要是由于EGR对燃烧具有抑制作用。裂解气掺烧比越大,相同稀释比下两种稀释方式下甲醇裂解气对放热率峰值影响的差异性越大。

稀释比为10%时,EGR和空气稀释下裂解气掺烧比从0%到10%,缸压峰值升高了0.64 MPa和0.59 MPa,掺烧比从0%到30%,升高了2.06 MPa和1.74 MPa。稀释比为30%时,EGR和空气稀释下裂解气掺烧比从0%到10%,缸压峰值升高了0.19 MPa和0.49 MPa,掺烧比从0%到30%,缸压峰值升高了0.99 MPa和1.84 MPa。由此可得出在低稀释比时,EGR稀释下甲醇裂解气对缸压峰值的影响大于空气稀释,高稀释比下则是相反。

发动机缸压峰值的影响因素主要是缸内工质量、燃烧速度和距上止点位置。EGR稀释下甲醇裂解气对缸内燃烧速度的影响是低于空气稀释的,缸压峰值与燃烧速度成正相关,且增长速度越来越缓慢。在低稀释比时,两种稀释方式下掺烧甲醇裂解气对缸内燃烧速度的影响相差较小,未掺烧甲醇裂解气时EGR稀释相对于空气稀释对缸内燃烧速度降低明显,因此,EGR稀释下甲醇裂解气对缸压峰值的影响大于空气稀释。高稀释比时,在掺烧甲醇裂解气后,EGR稀释对甲醇裂解气改善燃烧速度的效果有很大的抑制作用,因此,空气稀释下甲醇裂解气对缸压峰值的影响大于EGR稀释。

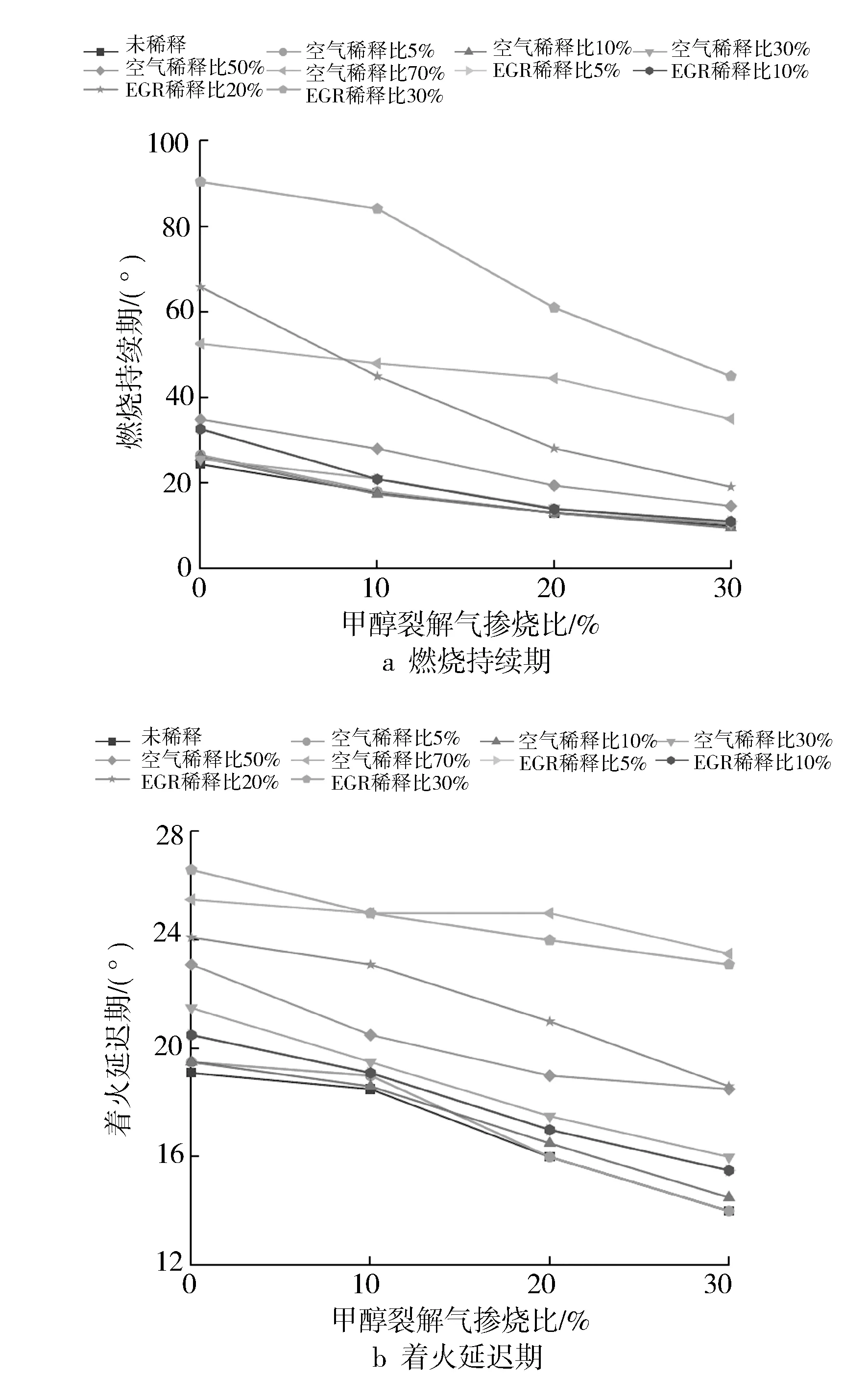

图6示出稀释燃烧中不同甲醇裂解气掺烧比下的燃烧持续期和着火延迟期变化。裂解气掺烧比增大,燃烧持续期和着火延迟期都缩短。稀释比增大,燃烧持续期和着火延迟期都增大。这主要是由于裂解气的掺烧会加快火焰传播速率,而稀释比的增大会降低火焰传播速率。同一稀释比下,相同甲醇裂解气掺烧比下EGR稀释的燃烧持续期和着火延迟期明显长于空气稀释。EGR稀释和空气稀释下稀释比为10%时,掺烧比从0%到10%,燃烧持续期缩短33.1%和35.9%,掺烧比从0%到30%,缩短63.4%和66.2%。稀释比为30%时,EGR稀释和空气稀释下甲醇裂解气掺烧比从0%到10%,燃烧持续期缩短7%和18%,掺烧比从0%到30%,燃烧持续期缩短50.3%和58.9%。由此得出掺烧甲醇裂解气对于空气稀释的燃烧持续期的影响相对于EGR稀释更敏感。在同一稀释比下,甲醇裂解气掺烧比从0%到10%,EGR稀释和空气稀释的着火延迟期都出现了缩短,稀释比为10%时缩短了6.8%和10.3%,稀释比为30%时缩短了6%和12.1%。由此得出,在同一稀释比下,空气稀释下掺烧甲醇裂解气对着火延迟期的影响相对于EGR稀释更为敏感。

图6 稀释燃烧中不同甲醇裂解气掺烧比下的燃烧持续期和着火延迟期变化

2.4 两种稀燃方式下甲醇裂解气掺烧比对排放的影响

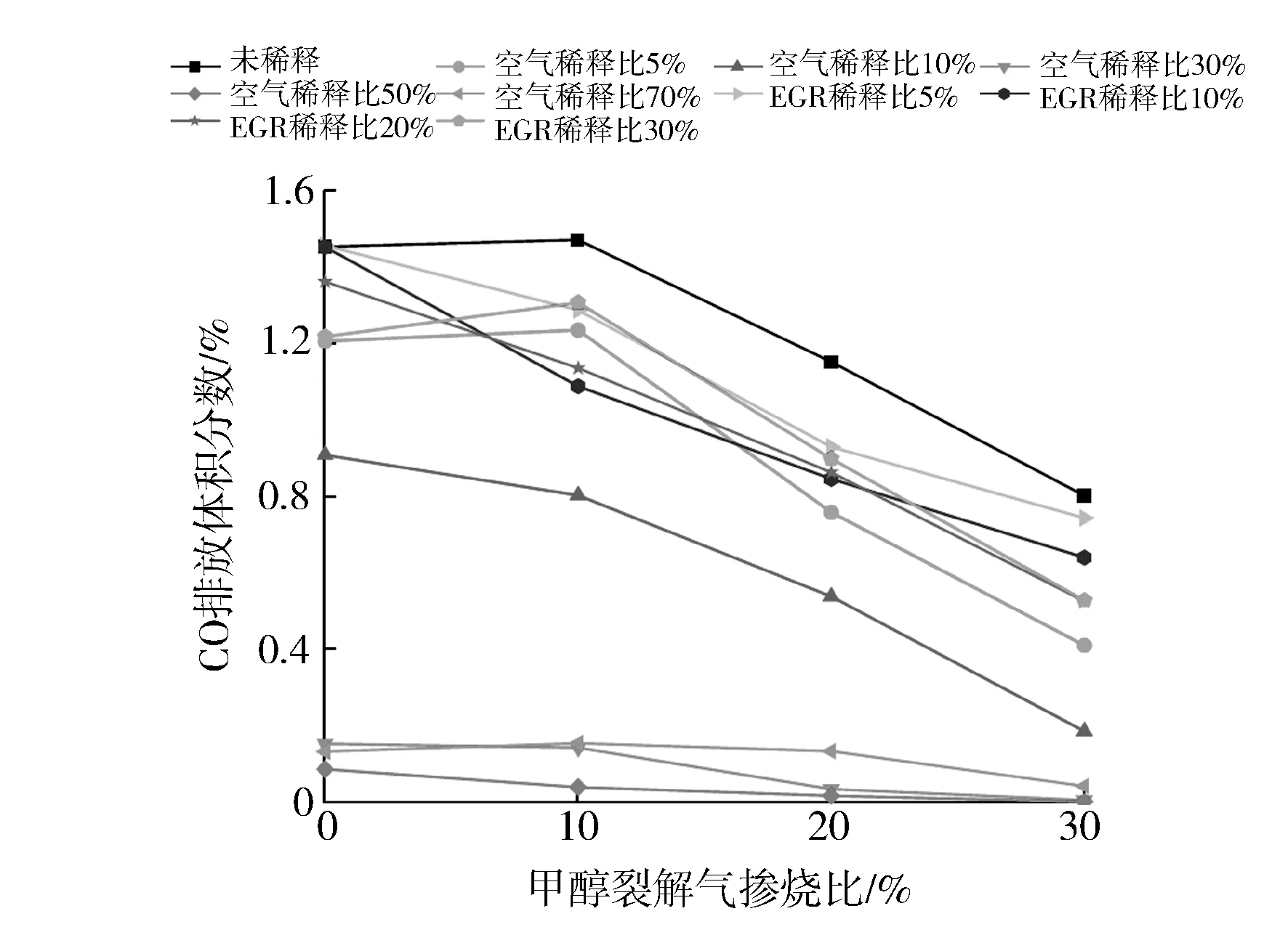

图7示出稀释燃烧中不同甲醇裂解气掺烧比下的CO排放变化。随着掺烧比的增大,在低稀释比下出现了CO排放先升高后降低的情况。低稀释比和低掺烧比下,缸内混合气混合均匀性差,当量比高于1的浓混合气场面积较大,燃料中的CO基数成为了主要影响因素。在低稀释比下,CO排放随着裂解气掺烧比的增大先增大后减小。大稀释比时,EGR稀释下的混合气分布较为均匀,空气稀释下混合气整体过稀,因此,甲醇裂解气掺烧对燃烧温度的影响成为了主要影响因素。对比不同稀释比下的CO排放,可见随着稀释比的增大,CO排放先降低后升高。在空气稀释下,随着稀释比的增大,缸内氧气浓度增大,CO排放降低,但稀释比过大时,缸内燃烧温度下降,CO排放反而上升。EGR稀释下,随着稀释比的增大,缸内混合气趋于均匀,因此CO排放下降,但当稀释比过大时,缸内燃烧温度下降,CO排放上升。对比同一稀释比下的CO排放,可知EGR稀释的CO排放明显高于空气稀释,这主要是由于空气稀释增大了缸内的过量空气系数,使缸内混合气当量比整体降低。稀释比为10%时,空气稀释和EGR稀释下,甲醇裂解气掺烧比从0%增加到30%,CO排放分别降低了79%和76%,稀释比为30%时,这一数据分别为95%和56%。在空气稀释下,掺烧甲醇裂解气对CO排放的降低作用更为明显,这主要是由于空气稀释下可以降低缸内混合气的整体当量比,因此掺烧甲醇裂解气后CO降低的潜力更大。

图7 稀释燃烧中不同甲醇裂解气掺烧比下的CO排放变化

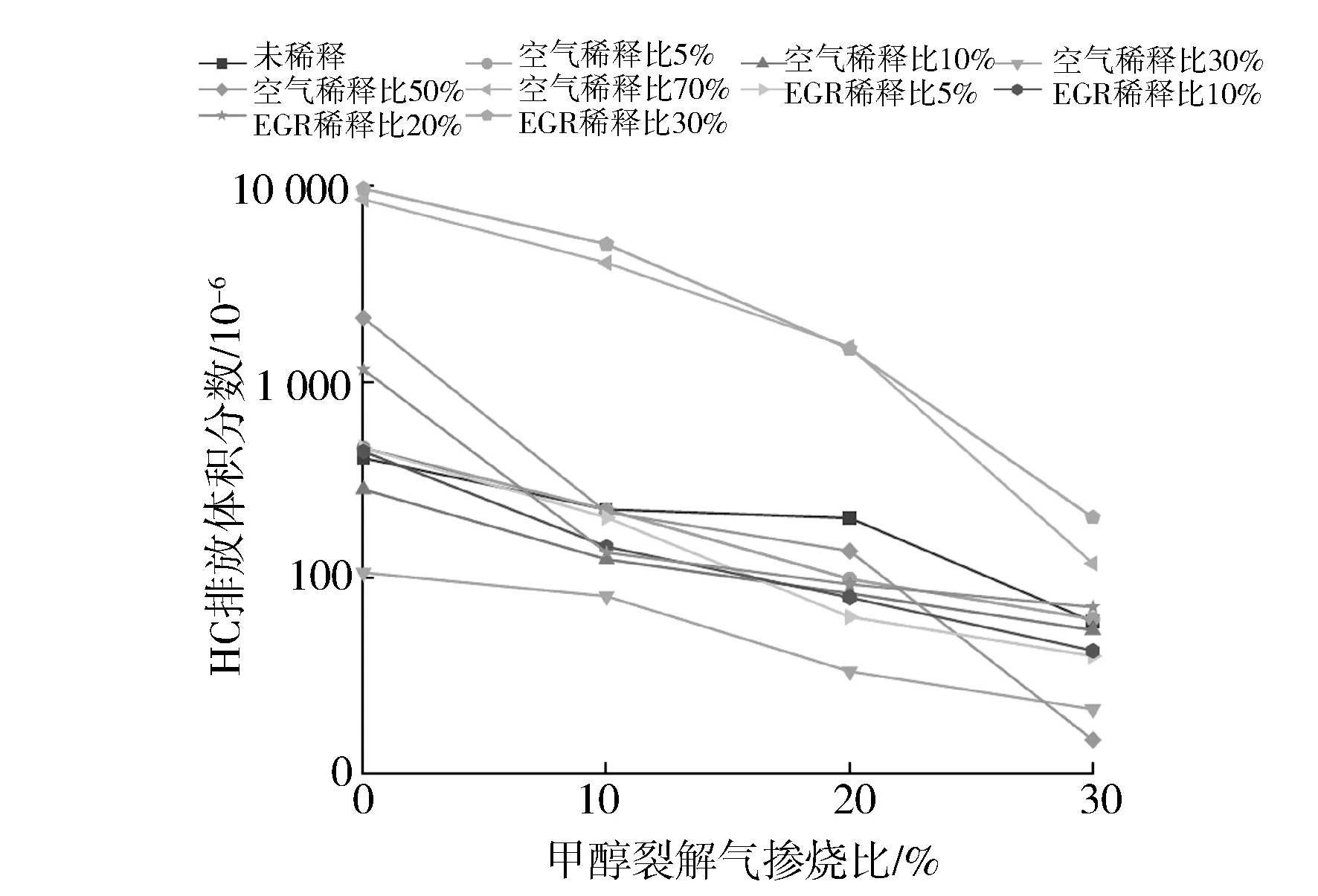

图8示出稀释燃烧中不同甲醇裂解气掺烧比下的HC排放。裂解气掺烧比增大,HC排放降低。这主要是由于掺烧裂解气可以提高缸内燃烧温度,而且甲醇裂解气的主要成分是H2和CO,淬熄距离比甲醇短[8]。对比不同稀释比下的HC排放,可见随着稀释比的增大,HC排放先降低后升高,在高稀释比下缸内燃烧恶化,缸内HC排放上升明显,掺烧甲醇裂解气对于HC排放的降低作用也更明显。对比同一稀释比下的HC排放,EGR稀释的HC排放明显更高,这主要是由于EGR稀释时缸内温度降低明显,淬熄距离变大,未燃燃料增多。EGR稀释下甲醇裂解气掺烧对于HC排放的敏感性相对于空气稀释也更强。例如30%稀释比下,EGR稀释和空气稀释下,掺烧30%裂解气相对于未掺烧时HC排放分别降低了97.9%和79.9%。掺烧甲醇裂解气能大幅度提高EGR稀释下的缸内燃烧温度,降低淬熄距离,从而降低缸内HC排放。

图8 稀释燃烧中不同甲醇裂解气掺烧比下的HC排放

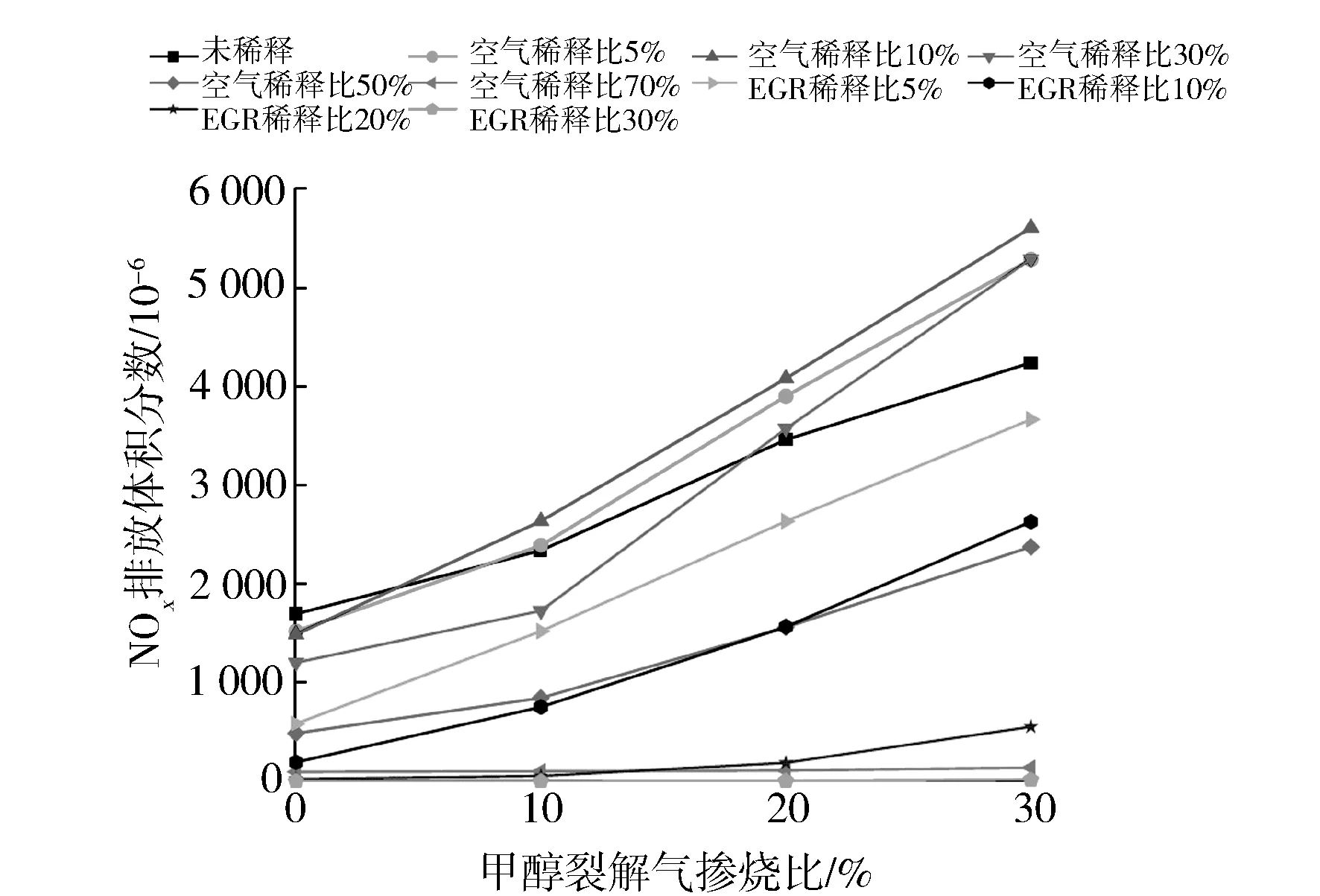

图9示出稀释燃烧中不同甲醇裂解气掺烧比下的NOx排放。由图9可见,随着裂解气掺烧比的增大,NOx排放增大,这主要是由于掺烧裂解气能够提高缸内温度。对比不同稀释比下的NOx排放,EGR稀释下,随着稀释比的增大,NOx排放降低,这主要是由于EGR的加入导致缸内燃烧温度降低。而在空气稀释下,随着稀释比的增大,NOx排放先升高后降低,这主要是由于低稀释比下,缸内氧含量增大,缸内燃烧温度下降不明显,NOx排放先升高,高稀释比时缸内温度下降明显,处于NOx生成温度区间的曲轴转角明显变短,NOx排放降低。对比同一稀释比下的NOx排放可见,EGR稀释的NOx排放明显低于空气稀释,由于空气稀释是富氧环境,因此,掺烧甲醇裂解气在空气稀释下比EGR稀释对NOx排放升高的影响更大,在EGR稀释下更容易控制NOx排放。

图9 稀释燃烧中不同甲醇裂解气掺烧比下的NOx排放

2.5 两种稀释方式下甲醇裂解气对综合指示热效率的影响

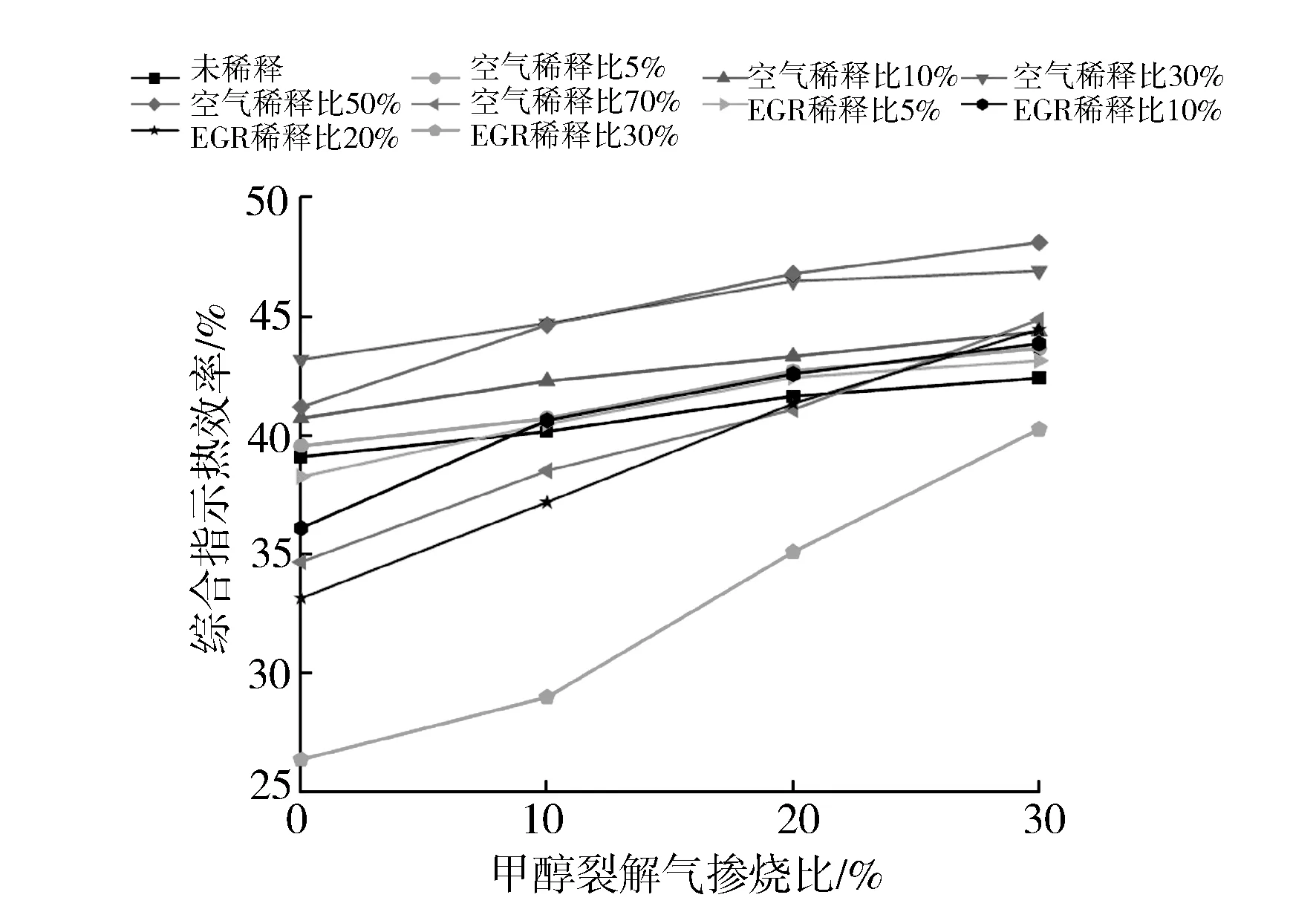

图10示出稀释燃烧中不同甲醇裂解气掺烧比下的综合指示热效率。综合指示热效率是指将甲醇裂解气的来源归因于甲醇通过排气热量裂解所得所计算的热效率。甲醇裂解气的掺烧会提高发动机综合指示热效率,这主要是由于甲醇裂解气的热值要高于甲醇,与此同时甲醇裂解气还能促进缸内燃烧,有利于提高发动机燃烧的等容度。在同一甲醇裂解气掺烧比下,随着稀释比的增大,综合指示热效率先升高后降低。在稀释比为5%时,空气稀释和EGR稀释在甲醇裂解气掺烧比为10%时,综合指示热效率相对于未掺烧时上升了1.2%和2.2%,掺烧比为30%时上升了4.1%和4.9%。当稀释比为30%,掺烧比10%时上升了1.6%和2.6%,掺烧比为30%时上升了3.7%和13.9%。由此可知,掺烧甲醇裂解气对于EGR稀释的热效率的提高大于空气稀释。对比10%掺烧比和30%掺烧比下空气稀释和EGR稀释的综合指示热效率,发现掺烧比为10%和30%时两种稀释方式下的最高综合指示热效率相差4.1%和2.6%。由此可知,随着甲醇裂解气掺烧比的增大,EGR稀释的综合指示热效率逐渐逼近空气稀释。

图10 稀释燃烧中不同裂解气掺烧比下的综合指示热效率

3 结论

a) 裂解气掺烧比的增大会使缸内混合气分布趋于均匀,在同一稀释比下,掺烧甲醇裂解气对空气稀释的燃烧温度和燃烧速度的提高相较于EGR稀释更明显,空气稀释下甲醇裂解气对于放热率峰值的影响比EGR稀释更明显;甲醇裂解气掺烧对于空气稀释的燃烧持续期和着火延迟期的影响相对于EGR稀释更敏感;在低稀释比时,EGR稀释下甲醇裂解气对缸压峰值的影响大于空气稀释,高稀释比是则相反;

b) 同一稀释比下,在相同甲醇裂解气掺烧比下,EGR稀释的CO排放和HC排放明显高于空气稀释,NOx排放明显低于空气稀释;同一稀释比下,在空气稀释下掺烧甲醇裂解气对CO和NOx排放的降低作用相对于EGR稀释更为明显,HC排放则相反;

c) 掺烧甲醇裂解气会提高发动机综合指示热效率,在EGR稀释下热效率的提高大于空气稀释;随着甲醇裂解气掺烧比的增大,EGR稀释的综合指示热效率逐渐逼近空气稀释。