一种座椅传动丝杆成型工艺研究

陈宣臻 蒋杨英 徐嘉辉

摘要:本文针对汽车智能座舱中座椅传动细长丝杆具有冷镦成型困难、结构强度高及传动精度要求高等特点,通过DEFORM 软件构建CAE 模型,对不同的冷镦成型方案进行分析,确定最优的产品成型工艺路线。该研究通过设计合理的螺纹成型方案,保证了产品良好的螺纹精度,实现了电动座椅平稳传动、无异响。通过现场的工程验证,目前生产的座椅傳动细长丝杆,可控制直线度在0.12 mm 以内,芯部硬度保持在230HV 左右,承受轴向拉力14 kN 以上,螺纹精度达到10 级以内的标准,满足客户提出的各项技术指标。

关键词:电动座椅;传动细长丝杆;冷镦;冲孔

中图分类号:U463.83+6 文献标识码:A

0 引言

传统的座椅升降一般都是依靠齿轮和齿条的啮合进行传动,由于齿数限制,导致座椅在升降高度和升降的精准度上受到了限制,而齿轮副之间的顿挫感也会使驾乘体验大打折扣。随着新能源与智能化成为汽车新的发展趋势,汽车消费偏好逐步升级,汽车座椅被提出了更高的功能性与舒适性要求。

一种由座椅传动丝杆和电机组成的传动机构在此环境下应运而生[1]。一方面,丝杆的长度可以通过结构设计进行增加和缩短,以保证座椅个性化功能的实现;另一方面,丝杆的螺距可以灵活设计,以提升座椅在升降过程中的舒适感以及控制升降速度。另外,相同的电动座椅,采用梯形丝杆传动相对于齿轮齿条传动更加平稳,且座椅整体质量可降低0.5 kg 左右,实现了汽车座椅的轻量化需求。

但是,由于座舱空间有限,此类产品结构通常细且长,通过传统的热处理工艺虽然可以提升螺纹杆的芯部硬度,但同时也容易发生杆部弯曲现象,而且具有成本高、周期长以及报废率高等诸多弊端。因此,本文基于DEFORM 软件对于该类产品的成型工艺进行模拟分析,通过冷作硬化变形来提高芯部硬度,以替代传统的热处理工艺方案,从而控制该类传动丝杆产品的生产成本,降低质量风险。

1 工艺路线确认

丝杆产品结构由带圆孔扁方头部、限位法兰和螺纹杆三部分组成(图1)。头部带圆孔扁方与座椅连接并存在一定的转动余量,螺纹杆与传动螺母连接,电机旋转后带动传动螺母在丝杠螺纹杆部前后移动,从而实现座椅升降[2]。该结构具有传动平稳、无异响及轻量化等优点。

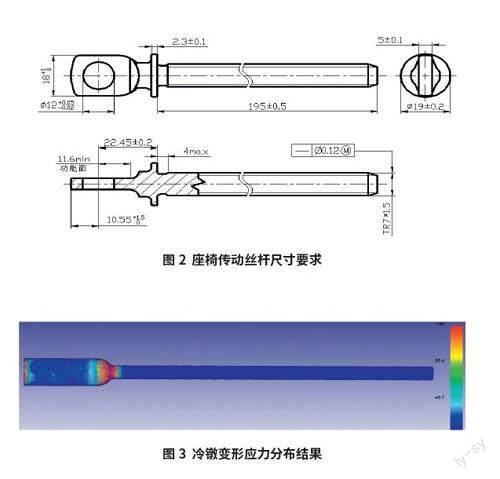

本文研究的丝杆产品, 规格为TR7×1.5×195。其主要技术难点为:① 丝杆直线度要求0.12 mm ;② 硬度要求220 ~ 240HV,保证轴向拉力14 kN 以上;③螺纹杆部距限位法兰面的不完整螺纹长度最大为4.00 mm ;④丝杆齿形齿向精度要求10 级,且保证螺纹无磕碰。

根据图纸尺寸要求(图2),产品头部扁方宽度为18.00 mm,厚度为5.00 mm,而杆部螺纹规格仅为TR7,如用φ11.02 mm的线径成型,头部与杆部的冷镦变形量达到了73%,远超于普通碳钢所能承受的变形程度。目前市场上对于该类产品的生产工艺多数为:冷镦—冲压—钻孔—车削杆部—精磨杆部—热处理—滚丝。其中为了保证杆部螺纹精度,增加了2 道机加工工序,不仅生产效率低,而且成本也居高不下。

为突破行业技术瓶颈,提高产品竞争力,本研究对于该类产品工厂设定的工艺路线为:头部和杆部丝坯一次冷镦成型—冷挤压头部扁方—冲孔—滚丝,优化工艺从7 道工序缩减到4 道工序。

2 技术难点攻关

2.1 冷镦成型

为保证产品质量以及生产效率,本研究首先采用DEFORM软件对产品工艺进行CAE 模拟分析[3]。虽然从材料的应力分布界面看到(图3),局部有应力集中的现象,但只要能匹配到可塑性较强的材料,头部和杆部丝坯是可以实现冷镦一次成型的。

通过对材料的延展性对比分析,本研究最终选择了具有较高可塑性的硼钢作为原材料进行试验。初步验证后发现,产品在冷镦成型后,丝坯表面存在不同程度的拉伤,说明该材料勉强可以满足生产需求,但是对于连续生产仍然具有一定的风险。为了使产品能够实现批量生产,在多次的生产验证中发现,通过细化原材料晶粒以及增加冷镦模具表面的润滑处理,可以解决产品成型过程中杆部及模具的拉伤问题。

由于客户对于产品杆部硬度有220 ~ 240HV 的要求,本研究在现有工艺的前提下,通过微调产品成型的冷镦变形量以及原材料的硬度,使产品通过冷作硬化的作用,将杆部的芯部硬度控制在230HV 左右。这样,不仅减少了1 道热处理强化的工序,也解决了热处理后杆部弯曲变形的难题,有效控制了杆部直线度0.12 mm 的要求。

2.2 冲孔成型

行业中对丝杆头部扁方结构常用的成型方式是冲压,但是冲压成型的产品精度较低,在尺寸的一致性方面无法得到保证。因此,本研究采用冷挤压的方式成型。冷挤压一般都是采用模具型腔对产品尺寸进行约束,可以有效保证头部尺寸的稳定性。而该产品的另一难点在于扁方上定位孔的成型。一般座椅传动丝杆上的定位孔分为光孔、螺纹孔和方孔等形式,本文主要研究的是光孔结构的冲压成型。

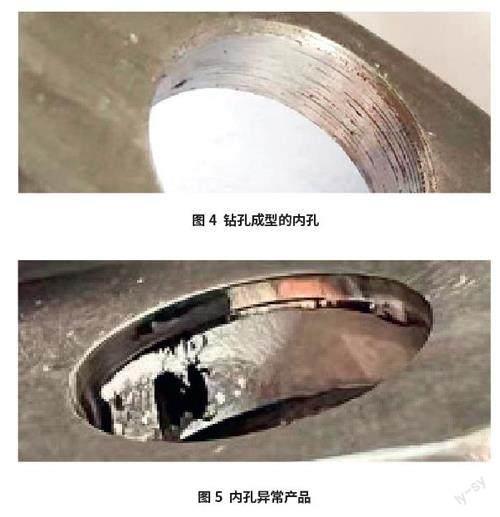

对于这类定位孔,为了实现座椅传动时无异响,内孔公差需要控制在0.07 mm 以内。研究发现,如果采用普通的钻孔方式成型,钻孔后不仅需要通过后续的铰孔来保证内孔精度(图4),而且生产节拍也无法满足大批量生产的需求。因此,采用冲孔的成型方式更加符合实际。

通过分析产品结构尺寸,发现由于丝杆头部扁方厚度为5.00 mm,宽度为18.00 mm,孔径为φ12.00 mm,意味着圆孔周围剩余的材料宽度仅为3.00 mm。如果采用普通的冲压模具,会导致冲压成型时头部被压溃、圆孔直径超差以及光亮面不足影响装配等不良缺陷(图5)。

对此,本研究开发了一套具备冲孔成型的精冲模具。为了不让圆孔成型时头部被压溃,可以通过在冲压模上增加预夹紧工装,使得产品扁方面先接触模具,再由模具内部的冲头进行圆孔冲压成型。通过上下模具对头部进行预压紧,冲孔成型时周围的材料无法向两侧流动,扁方面压溃的现象得到了有效解决。同时,内孔冲压后产生的撕裂带光亮面可以保持在55% 以上,满足客户图纸要求(图6)。这样,在普通冲床下就实现了精冲的效果,相对于数控车床钻孔而言,不仅提高了生产效率,同时更好地保证了内孔精度。

2.3 滚丝成型

由于座椅传动丝杆属于传动件,螺纹尺寸如果有较大波动,会导致座椅的异响或颠簸,从而影响驾乘体验。因此,这类丝杆的螺纹设计精度一般控制在10 ~ 40 μm。

一般的传动丝杆由于应用场合不同,有车削加工[4]、铣削加工和磨削加工等不同的螺纹加工工艺。但是汽车座椅传动丝杆的规格一般都在TR10 左右,机加工梯形螺纹的生产效率低,无法满足大批量生产的需求,所以本研究采用滚丝成型工艺加工传动丝杆的螺纹。但是,在产品开发过程中发现,市场上的滚丝设备配备的滚丝轮最大装配厚度为150.00 mm,小于150.00 mm 的丝杆可以通过定滚成型。而杆部长度超过150.00 mm 时,普通的滚丝设备无法满足定滚的成型条件,必须采用串滚工艺或通过增加设备型腔深度来保证螺纹成型。

通过串滚工艺的试制,虽然可以满足长杆螺纹的成型条件,但串滚一根丝杆的时间需要在30 s 以上。而且由于丝杆头部法兰限位面的存在,会导致根部的不完整螺纹长度至少保持6.00 mm以上,使得对手件无法顺利装配至法兰限位根部。这种情况下需要增加额外的车丝杆根部的退刀槽工序才能保证正常装配,不仅增加了加工成本,同时还提升了退刀槽处应力集中的风险,增加了安全隐患。

通过对客户端产品进行归类分析,发现该类座椅传动丝杆长度集中在200.00 mm 以下。为此,经与滚丝轮设备厂家技术沟通,专门设计定制了一款加长版滚丝机,配备100 t 的挤压力和伺服电机传动系统,同时将滚轮厚度增加到了200.00 mm。该设备满足200.00 mm 以内座椅传动丝杆定滚成型的条件,并且控制尾部不完整螺纹长度在4.00 mm 以内(图7)。

另外,在生产过程中发现,对于杆部长度大于150.00 mm的座椅传动丝杆,相同的丝坯尺寸,产品中段跨棒距要大于前后两段。该现象导致座椅在传动时中段电流过大,会增加座椅调节时的顿挫感。通过对滚丝轮成型工艺的了解,发现滚丝轮生产厂家为了降低加工成本,一般采用先软料磨制,再通过热处理提高硬度的加工方式。这种工艺对于高度在80.00 mm 以内的滚丝轮不会有太大的影响,但是对于200.00 mm 厚度的滚丝轮,会造成热处理后滚丝轮变形,进而导致产品杆部尺寸发生变化,影响装配性能。对此,要求滚丝轮生产厂家选用进口材料,控制滚丝轮硬度在58 ~ 62HRC,采用德国高精度磨齿机加工,同时固化加工工艺为先热处理后磨削,从而保证螺纹高精度要求。采用该定制款设备加工,定滚一根丝杆的平均时间为5 ~ 6 s,加工周期相比串滚缩短5 倍以上,效率提升显著。

2.4 螺纹磕碰防护

为保证座椅调节时传动平稳、无异响,客户对螺纹的防护提出了很高的要求。由于汽车座椅丝杆不经过热处理,表面硬度较低,容易发生磕碰损伤。为了保证螺纹成型后,产品在运输和超声波去油清洗过程中不发生磕碰,本研究开发了一款集运输和清洗功能于一体的专用工装[5]。该工装采用镂空设计,使用耐高温材料制造(图8)。将滚丝成型后的产品放入工装,运输至超声波清洗工位进行清洗,既能满足产品较高的清洁度要求,又保证了产品在运输和清洗过程中无重复搬运,更好地起到了螺纹防护作用。

3 产品验证

通过客户端现场装配验证,本研究生产的座椅传动丝杆,在传动性能、传动精度以及产品结构强度上均满足设计和使用需求。另外,头部和杆部丝坯冷镦一次成型和定滚螺纹成型的生产工艺具备批量生产的可行性,为产品的可持续发展提供了保障。

4 结束语

本文通过对座椅传动丝杆进行三维建模分析及生产验证,得出如下结论。

(1)在选用硼钢等可塑性较强的原材料基础上,通过细化晶粒、选择合适的模具表面润滑处理等方式,可以将变形量高达73% 的产品实现冷镦成型。同时,通过优化冷镦成型工艺方案,结合冷作硬化的作用,实现不通过热处理也可满足芯部硬度控制在220HV 以上,降低热处理后长杆螺纹直線度超差的风险。

(2)在内孔成形方面,通过设计合理的冲孔成形模具,可以在普通冲床下实现精冲的效果。与数控车床钻孔相比,效率更高,精度更好。

(3)通过定制加长版滚丝机和滚丝轮,可以更好地保证螺纹精度,满足更高要求的不完整螺纹长度,对其他传动类型的产品精密生产有一定借鉴作用。

(4)对于客户提出的严苛的螺纹防护需求,可以通过定制与产品结构相匹配的专用工装,来降低运输、清洗等过程中发生螺纹磕碰的风险。

【参考文献】

[1] 周树立, 邓小波. 车辆运输车丝杆机构设计[J]. 大众科技,2018(8):53-56.

[2] 杨美程, 杨益钧, 丁宁. 基于AVR 单片机和LabVIEW 的丝杆步进电机运动控制系统[J]. 科技创新与应用,2017(23):11-12.

[3] 王景, 史亚贝. 基于ANSYS 的丝杆应力和变形分析[J]. 宁波职业技术学院学报,2016(4):105-108.

[4] 费美扣, 王元生. 车床尾座丝杆的数控车削加工工艺分析[J]. 机械制造与自动化,2019(6):150-151.

[5] 王友斌, 王慧. 丝杆螺杆铣床自动上下料装置设计[J]. 机械制造与自动化,2021(5):59-61.

作者简介:

陈宣臻,本科,助理工程师,研究方向为拉铆枪转接头、拉铆堵头技术研发。

蒋杨英,本科,工程师,研究方向为汽车紧固件技术研发。

徐嘉辉,本科,工程师,研究方向为战略性新产品开发。