泥水盾构刀具状态传感器磨损特性研究

李学荣,李梦雨,乔国华,史清华,周振建

(1.广东珠三角城际轨道交通有限公司,广东 广州 510300;2.盾构及掘进技术国家重点实验室,河南 郑州 450001)

随着我国城市化建设速度日益加快,城市轨道交通和铁路建设需求日益增长。在复杂地质条件下,超大埋深的超长隧道的建设也日益增多。盾构已经成为道路交通建设和资源开发不可缺少的重要装备。盾构破岩的主要工具滚刀磨损快,造价昂贵,利用传感器对其进行实时准确监测是非常必要的[1]。

刀具状态检测传感器的工作环境恶劣,需要在充满泥水、高压富水、渣土淤泥的工作环境中长时间工作,一旦其磨损严重影响到内部电子元件导致其监测精度和准确度,就需要对其及时更换,否则就可能造成刀毂和轴承的损坏,影响施工效率给工程带来更大损失[2]。因此,提高刀具状态检测传感器外壳的耐磨性和可靠性刻不容缓。

纳米晶具有尺寸细小、界面密度高、晶界结构与普通大角度晶界相似等特点,可以显著改善材料的硬度、屈服强度等性能[3-6]。激光粉末床熔融(Laser powder bed fusion,LPBF)通过激光选择性地熔化预先铺制的粉末逐层扫描的方式成形高质量的零件[7]。LPBF 316L 不锈钢具有良好的耐腐蚀性、耐高温和抗蠕变性能,在航空航天、机器人、工程机械等领域得到广泛的应用[8]。

目前,在金属材料上制备出纳米结构表层主要有三种基本方法,分别是表面涂层或沉积方法、表面自身纳米化方法和混合表面纳米化方法[9]。表面机械处理方法是表面自身纳米化方法的一种,由表面机械处理方法实现的表面自身纳米化更具有开发应用的潜力和研究价值[10],喷丸方法是其中工程应用最广泛的方法之一。喷丸工艺参数有许多种,选用不同的工艺参数会造成成形零件微观结构的差异,进一步影响成形零件的表面质量和机械性能[11]。本研究研究了喷丸空气压力对LPBF 316L 不锈钢塑性变形层磨损性能的影响。

1 试样的制备与研究方案

1.1 试样的材料、制备及处理

本研究实验用于打印高能喷丸试验样品的粉体材料是316L 不锈钢材料。316L 不锈钢粉末是由气体雾化形成的球形状颗粒,粒度直径在20~65μm 之间,平均直径大约50μm。激光粉末床熔融设备为英国Renishaw 公司的AM 250 LPBF 系统。选取加工参数如表1 所示,采用“之”字形扫描策略,每打印一层316L 不锈钢之后,旋转67°继续保持扫描路线,最终成形尺寸为70mm×19mm×4mm 的平板试样。为了消除机械加工对试样的影响,需对LPBF 316L 不锈钢试样去应力退火处理,其去应力的退火温度为1280℃,保温时间为1h,空冷。LPBF 316L 不锈钢试样退火处理后的晶粒形态和尺寸范围保持不变。

表1 LPBF成形喷丸样品的加工工艺参数

喷丸设备为MP6000PT 型气动式喷丸机,喷丸参数如下:喷枪至试样表面的距离为300mm、喷枪角度为90°、喷枪移动速率为14mm/min、弹丸流量为10kg/min、弹丸尺寸为∅0.6mm(ASH230 铸钢丸)。由前期喷丸试验可知,当喷丸时间不超过45min 时,可以保证喷丸处理后LPBF316L 不锈钢试样表面不会出现较大裂纹的同时达到较好的强化效果。不同喷丸空气压力参数如表2。

表2 喷丸空气压力对比试验方案

1.2 微观组织与性能表征的实验方案设计

表面粗糙度的微观几何特征是由处理表面上具有较小间距的峰和谷所组成,它是表征材料表面几何特征的主要参数之一和反映材料表面微观几个形状误差的一个重要指标。表面粗糙度的大小直接影响着零部件的耐磨性、疲劳强度、抗腐蚀性等。因此,合理选择零部件的表面粗糙度,对其使用性能和寿命均有着重要作用。

采用Keyence-VK-X100 共聚焦显微镜观察LPBF 316L 不锈钢试样喷丸前后的表面形貌并测定其表面粗糙度。测定前,先用丙酮进行超声波清洗以去除表面污染。对LPBF 316L 不锈钢试样喷丸前后的中心区域任取十处测其表面粗糙度,并取其平均值。

采用静态压痕方法测量LPBF 316L 不锈钢试样喷丸后的显微硬度,实验设备为200HV-5型小负荷维氏硬度计,载荷为10g,加载时间为5s。测量显微硬度的方法如下:①线切割切取LPBF 316L 不锈钢喷丸试样的两个横截面样品;②为了保证靠近样品喷丸表面的边部平整,防止机械研磨和抛光过程中边部凹陷,将两个横截面样品的喷丸表面进行对粘;③按照金相制样标准流程,对横截面样品进行研磨和抛光。

显微硬度在测定时,由样品表层向内部进行逐步测量,直至LPBF 316L 不锈钢试样的基体为止。同时,在厚度相对较小的变形层内取点时使压痕连线方向与喷丸表面近似呈15°夹角。

本实验采用CFI-I 型多功能材料表面性能测试仪,使用往复运动模块组件,研究LPBF 316L不锈钢试样的往复摩擦特性。

试样尺寸为9mm×5mm×1mm,镶嵌入树脂制作成25mm×17mm×5mm的摩擦磨损试样,设定的实验载荷为10N,往复长度5mm。待摩擦磨损实验结束后,取出试样超声波清洗5min,将试样置于Keyence-VK-X100 共聚焦显微镜下进行三维形貌观测,并通过Origin 软件绘制摩擦系数-时间变化,为减小实验误差,每次都对磨痕5 个不同的部位进行观测,并测量它的深度和宽度,最后求取均值。

2 喷丸空气压力对塑性变形层的影响

2.1 喷丸空气压力对塑性变形层的表面粗糙度影响

表面粗糙度是反映材料表面微观几何形状误差的一个重要指标,是金属材料喷丸后最重要的表面特征,其直接影响金属材料的后续应用。表面粗糙度的微观几何特征是在加工表面上具有较小间距的峰和谷所组成。本文中采用轮廓算术平均偏差Ra,作为评定表面粗糙度的主要参数。

图1 为未经表面喷丸处理LPBF 316L 不锈钢试样的表面形貌。由图中可以看出LPBF 316L不锈钢试样喷丸前,LPBF 316L 不锈钢试样表面凹凸不平,红色的尖峰部分较多且主要分布方向与试样的边界平行,这与LPBF 316L 不锈钢试样的成形方式有关,因为LPBF 成形方式是“之”字形的路径进行激光扫描,所以,扫描策略会影响其尖峰的分布情况。LPBF 316L 不锈钢试样喷丸前尖峰较多,与此对应,表面粗糙度较大。

图1 未喷丸处理的LPBF 316L不锈钢试样表面形貌

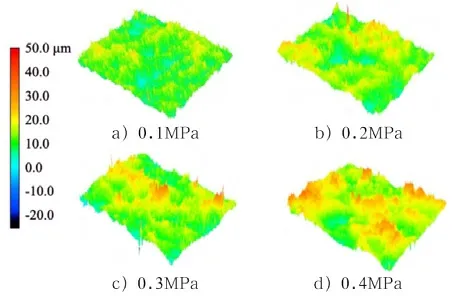

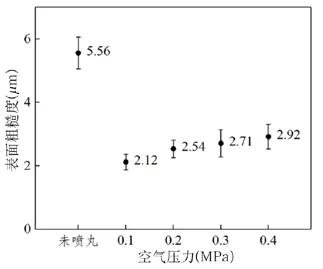

当喷丸时间为30min 时,不同喷丸空气压力对LPBF 316L 不锈钢试样表面形貌和表面粗糙度的影响如图2、图3 所示。相比于未喷丸时,LPBF 316L 不锈钢试样表面的尖峰由于被大量的弹丸高速撞击而减少,LPBF 316L 不锈钢试样表面表现出较少的凹凸不平现象,与此对应,喷丸后LPBF 316L 不锈钢试样表面粗糙度均有不同程度的减少。

图2 不同喷丸空气压力下LPBF 316L不锈钢试样表面形貌

图3 不同的喷丸空气压力下LPBF 316L不锈钢的表面粗糙度

2.2 喷丸空气压力对塑性变形层的显微硬度影响

在不同的喷丸空气压力下,LPBF 316L 不锈钢试样表层显微硬度化如图4,可以看出,未喷丸的LPBF 316L 不锈钢试样在距离喷丸表面不同深度下的显微硬度保持在同一水平(260~300HV),这也是喷丸后的LPBF 316L 不锈钢试样的基体的显微硬度。

图4 不同空气压力下LPBF 316L不锈钢的硬度

喷丸处理引起LPBF 316L 不锈钢试样的显微硬度呈梯度变化。随着距离喷丸表面的深度的减小而增大的主要原因可归结于材料的加工硬化效应和晶粒细化效应。由图4 可以看出,经过表面喷丸处理后的LPBF 316L 不锈钢试样的表面显微硬度显著高于未经喷丸处理的试样,具有明显的梯度分布,这与喷丸后形成梯度的表面微观结构相一致。同时,在不同的空气压力下,LPBF 316L 不锈钢试样表面显微硬度随距喷丸表面深度的变化趋势基本一致,都是由喷丸表面至基体逐渐减小直至接近基体显微硬度,这与距离喷丸表面不同深度的应变和应变速率有关,越靠近基体部分的应变和应变速率越小,对显微硬度的影响越低。同时在不同的空气压力下,LPBF 316L不锈钢试样的表面都具有最高的显微硬度,在464.6 HV 左右。这是由于接近喷丸表面的变形层内,LPBF 316L 不锈钢试样的硬度受晶粒细化主导,根据Hall-Petch 公式,材料的显微硬度随晶粒尺寸的减小而增大。随着距离喷丸表面距离的增加,晶粒细化的作用逐渐减弱,加工硬化作用成为影响试样硬度的主要因素。因为晶粒细化与加工硬化对硬度的影响程度不同,所以LPBF 316L 不锈钢试样的变形层硬度变化存在差异。

2.3 喷丸空气压力对塑性变形层的摩擦磨损影响

2.3.1 喷丸参数对LPBF 316L钢表层摩擦系数的影响

在不同喷丸空气压力条件下,LPBF 316L不锈钢的摩擦系数如图5 所示。由图可以看出,LPBF 316L 不锈钢试样未喷丸时,摩擦系数保持在0.5 左右,喷丸后的LPBF 316L 不锈钢试样基体与其保持一致。喷丸后LPBF 316L 不锈钢表面的摩擦系数均小于未喷丸LPBF 316L 不锈钢表面的摩擦系数,说明喷丸可以降低LPBF 316L不锈钢表面的摩擦系数,增加LPBF 316L 不锈钢表面的耐磨性。随着喷丸的空气压力的增大,LPBF 316L 不锈钢表层的摩擦系数越小,表明随着喷丸的空气压力的增大,LPBF 316L 不锈钢耐磨性越好。随着实验时间的增加,LPBF 316L 不锈钢的摩擦系数逐渐增大,直至与基体的摩擦系数稳定在同一水平。

图5 不同喷丸空气压力下LPBF 316L不锈钢的摩擦系数

喷丸时间为30min 时,在不同的喷丸空气压力下,摩擦时间为2min 时,LPBF 316L 不锈钢横截面的磨痕深度如图6 所示。可以看出,未喷丸的LPBF 316L 不锈钢的磨痕深度最低,对应最大的磨损量,这是由于未喷丸的LPBF 316L 不锈钢试样具有较低的摩擦系数,耐磨性较差。喷丸后的LPBF 316L 不锈钢试样的磨痕深度均比未喷丸的试样高,并且随着空气压力的增大,磨痕的深度越来越浅,这与喷丸条件即喷丸的空气压力导致LPBF 316L 不锈钢试样的内部微观组织结构发生的细化程度有关。

图6 不同喷丸空气压力下LPBF 316L不锈钢的磨痕深度

对于空气压力组,当喷丸时间为30min,喷丸空气压力逐渐从0.1MPa 增加到0.4MPa 时,LPBF 316L 不锈钢试样磨痕深度逐渐减小,从69.1μm 减小到40.3μm。这是由于在相同的摩擦磨损条件下,不同喷丸空气压力对LPBF 316L不锈钢产生不同的微观组织细化,进而导致摩擦系数的改变。随着喷丸空气压力的不断增大,距离LPBF 316L 不锈钢试样相同深度的摩擦系数越小,即耐磨性更好,故而在相同摩擦磨损实验时间时,空气压力为0.4MPa 时LPBF316L 不锈钢的磨痕深度最浅,如图7 所示。

图7 不同喷丸空气压力下LPBF 316L不锈钢横截面的磨痕深度

综合上述分析可知,喷丸加工参数中,空气压力增大会使LPBF 316L 不锈钢在干摩擦实验中呈现出较小的摩擦系数,从微观组织角度分析,这是由于空气压力增大或者喷丸时间延长的高强度喷丸导致晶粒细化程度越大。

当喷丸时间为30min 时,在磨痕底部观察LPBF 316L 不锈钢试样的微观组织晶粒,如图8所示。对比不同空气压力下的LPBF 316L 不锈钢的组织晶粒大小,当空气压力从0.1MPa 增加到0.4 MPa 时,LPBF 316L 不锈钢同一深度处的晶粒尺寸明显降低,在相同的微观组织视野中,可以看到密度更大的晶界,晶界可以阻碍晶粒内部位错的滑移,导致空气压力为0.1MPa 时,LPBF 316L 不锈钢的硬度在第一组中最小,摩擦系数最高。当空气压力为0.4MPa 时,LPBF 316L 不锈钢的硬度在第一组中最大,具有最低的摩擦系数。

图8 不同空气压力下LPBF 316L不锈钢晶粒大小

2.3.2 喷丸参数对LPBF 316L钢表层磨损影响

为了探究喷丸LPBF 316L 不锈钢的摩擦磨损机理,对摩擦磨损实验时间为2min 时,不同喷丸参数下的试样划痕形貌进行研究。

未喷丸的试样LPBF 316L 不锈钢的磨痕形貌如图9 所示。由图中可以看出明显的粘着坑和犁沟,且犁沟较宽,有明显的表面破坏。这是由于未喷丸的LPBF 316L 不锈钢在与Si3N4 陶瓷球的对磨中,磨损的晶粒是未细化的原始基体晶粒,尺寸较大,在加载力的作用下,LPBF 316L不锈钢表面受到法向载荷同时又有切向运动,表面发生塑性变形,形成面积较大的粘着坑。此时,磨损机理主要是粘着磨损和磨粒磨损。

图9 未喷丸的试样LPBF 316L不锈钢的磨痕形貌图

不同空气压力下的磨痕形貌图如图10 所示。可以看出喷丸后LPBF 316L 不锈钢的磨损现象均有明显的犁沟,但是,随着空气压力的增大,犁沟逐渐变得又窄又浅。在干摩擦条件下,LPBF 316L 不锈钢发生磨粒磨损。随着空气压力的增大,犁沟的宽度越来越细,这是由于喷丸可以细化晶粒,随着空气压力的增大,喷丸后LPBF 316L 不锈钢的细化程度增大。晶粒细化提高了LPBF 316L 不锈钢的硬度,由于LPBF 316L 不锈钢的硬度越高,抵抗变形的能力越强,摩擦副之间啮合与粘着程度越差,摩擦系数越低,因此磨损深度越小,磨损到距离喷丸表面深度较小的位置,随着空气压力的增大,相同摩擦磨损条件下,对应的晶粒的尺寸逐渐减小,所以,产生的犁沟越来越窄。同时,在空气压力最大为0.4 MPa 时,可以明显看到粘着坑减少,这说明在摩擦磨损的挤压和相对运动过程中,发生的材料转移越来越少,在距离喷丸表面深度较小处的LPBF 316L 不锈钢发生加工硬化,摩擦系数减小,耐磨性增大。

与未喷丸的LPBF 316L 不锈钢试样相比,在喷丸空气压力不断增大过程中,喷丸后的LPBF 316L 不锈钢的磨损形式为磨粒磨损与粘着磨损。当空气压力大于0.3MPa 时,磨损机理转变为以磨粒磨损为主伴随少量粘着磨损。

3 结论

在不同喷丸空气压力下,LPBF 316L 不锈钢试样的表面粗糙度较喷丸前均大幅减少约47.4%,且表面粗糙度随着空气压力的增大而增大,随着喷丸时间增大的变化趋势不明显。

经过表面喷丸处理后的LPBF 316L 不锈钢试样的表面显微硬度接近450HV,比原始未喷丸试样提高70.9%,喷丸的空气压力与试样表面的显微硬度成正比,试样表面显微硬度随喷丸表面深度的增加而减小,期间的硬度值均大于基体。

经过表面喷丸处理后的LPBF 316L 不锈钢试样的摩擦系数可以达到0.35,比原始未喷丸试样降低30%。对于空气压力组,当喷丸时间为30min,喷丸空气压力逐渐从0.1MPa 增加到0.4MPa 时,LPBF 316L 不锈钢试样磨痕深度逐渐减小,从69.1μm 减小到40.3μm。喷丸LPBF 316L 不锈钢在干摩擦条件下的磨损机理是磨粒磨损和粘着磨损,当喷丸的空气压力大于0.3MPa时,磨损机理转变为以磨粒磨损为主伴随少量粘着磨损。