航空发动机材料摩擦学研究进展

吴 彼 ,张振波 ,李 曙*

(1.辽宁省航发材料摩擦学重点实验室,辽宁 沈阳 110016;2.中国科学院金属研究所 师昌绪先进材料创新中心,辽宁 沈阳 110016;3.中国航发沈阳发动机设计研究所,辽宁 沈阳 110015)

20世纪80年代,我国航空发动机研制以引进与测绘仿制为主,在消化吸收方面存在短板。对航发材料摩擦磨损问题关注不足,导致航空发动机由摩擦磨损引起的故障频发,影响飞机功能效能.90年代后期,我国逐渐形成航空发动机开发设计体系,新型号航空发动机尤其是涡扇发动机开始步入自主研发阶段。随着我国综合国力和国际战略地位提升,对航空发动机高性能、大航程半径和长寿命的需求日益增加.航空发动机工作时动部件与动部件、动部件与静部件、静部件与静部件之间,均可构成摩擦副,不可避免地产生摩擦,带来多种形式的磨损,对材料摩擦学服役性能提出更高挑战,由此引发的发动机服役性能衰减和稳定性降低问题凸显.这些已引起广大科研人员对航空发动机中摩擦学问题的重视,并加大科技投入力度.

航空发动机中的摩擦学工况有别于常规机械设备,其摩擦副零部件常常服役于高速、高温、重载(或动载)条件下.高速工况来自于主轴高速运转(8 000~15 000 r/min)带动叶片以极高的线速度(90~500 m/s)旋转;高温工况来自于压气机中被压缩空气升温(250~600 ℃),航空燃油在燃烧室中燃烧(1 200~1 500 ℃)以及局部高速滑动摩擦闪温(300~1 000 ℃);重载(或动载)来自于发动机中大推力高机动承力部件如主轴承和叶片叶身等(20~50 kN).

近年来,科研和工程技术人员从结构优化和材料设计角度进行航空发动机材料摩擦学设计与开发,并搭建一系列模拟航空发动机实际极端工况的高速、高温、重载(或动载)的摩擦磨损试验评价平台,成功用于航空发动机叶片损伤失效模式分析和多种密封装置的材料与结构选型工作[1-2].在新一代航空发动机研发过程中,通过对材料摩擦学服役性能的不断优化和改进,期待大幅改善发动机稳定性,提高发动机寿命[3].

本文中首先按航空发动机结构对其中关键部件摩擦磨损出现的位置、服役工况、磨损类型和危害程度进行整体介绍,然后根据其摩擦磨损规律和特点进行归纳,分析航空发动机中典型零部件的关键摩擦学问题,最后综述4类关键零部件材料的摩擦学研究进展.

1 典型三代航空发动机中易发生摩擦磨损问题的结构及部件

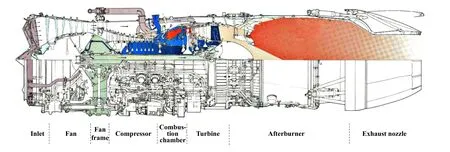

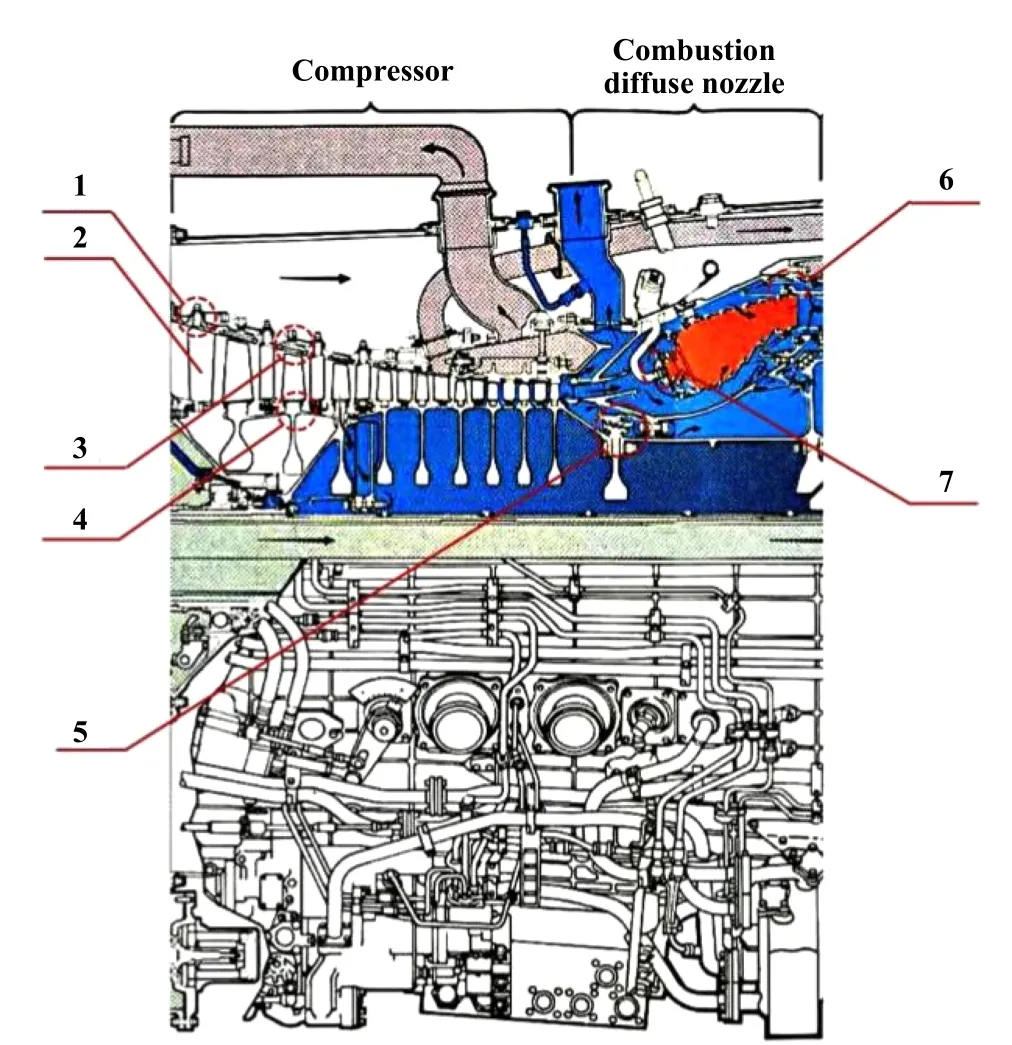

以典型三代涡扇发动机为例,其基本结构主要由进气道、风扇、中介机匣、压气机、燃烧室、涡轮和尾喷管组成[4],如图1所示.根据由冷端至热端的结构顺序和磨损机制,对其内部主要零部件服役工况和磨损形式进行整体介绍.根据摩擦学损伤与损伤后可能引起故障的严重程度,将其对航空涡扇发动机系统的影响用事故严酷度进行定义.严酷度由I至IV逐级降低,严酷度为I、II和III级分别对应灾难、致命和临界事故,IV级则对应轻微事故.

Fig.1 Schematic diagram of 3rd generation turbine engine图1 三代涡扇发动机结构简图

1.1 进气口(前框架)

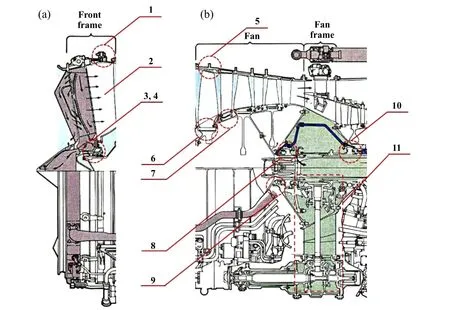

图2给出进气口、风扇和中介机匣中摩擦磨损零部件位置示意图.进气口前端安装变弯度进口导向叶片,每个叶片由径向支板和可调支板组成,其中可调支板在联动环带动下同步转动,作用力和频率较低.在可调支板转动过程中转动轴与轴套之间存在磨损,主要磨损形式为黏着和磨粒磨损;而当转轴静止时,在机械振动下,转轴与轴套之间还会发生微动磨损.该位置发生的黏着、磨粒或微动磨损较为轻微,严酷度较低(IV级).

Fig.2 Schematic diagram of wear components in (a) front fame,(b) fan and fan frame图2 (a)进气口,(b)风扇和中介机匣中摩擦磨损零部件位置示意图

在变弯度进口导向叶片根部下方为1号低压轴前轴承,该轴承为圆柱滚子轴承,因此其仅承担径向载荷.轴承内圈转速与低压轴一致,转速范围为8 000~9 000 r/min,喷油润滑,其主要的摩擦磨损形式为滚道与滚动体间的滚动接触疲劳磨损和滑擦损伤,严酷度为III级.

1号轴承腔石墨圆周密封装置为1号轴承腔体提供润滑油和气体密封,转速为8 000~9 000 r/min,线速度为40~80 m/s,波形弹簧密封力不低于5 N,密封滑油温度60~80 ℃,其主要磨损形式为石墨环和摩擦对偶轴套间的黏着磨损和磨粒磨损,严酷度为III级.

1.2 风扇

风扇为3级轴流式设计,每级叶片均由转子和静子(整流)叶片组成,升压比为3.2.第一级风扇叶片直径约为970 mm,随后逐级降低,转子叶片尖端转动线速度为300~460 m/s,压缩气体温度不超过450 ℃.

从摩擦学角度分析,叶片的叶根、叶尖和叶身的主要摩擦磨损形式不尽相同,具体位置如图2(b)所示.一方面,转子叶片根部与轮盘通过榫槽方式连接,榫槽设计常常采用燕尾式结构.在转子叶片高速转动产生的离心力和发动机工作激振下,叶根与榫槽间会发生微动损伤.微动磨损形成的表面裂纹可成为后续微动疲劳断裂的表面疲劳源,引起叶根断裂.高速飞出的叶片碎片可击穿机匣引起一系列极其严重的二次损伤,严酷度为最高的I级.

另一方面,发动机在沙漠扬尘或高空悬浮火山灰环境下服役,气流裹挟颗粒冲击高速旋转叶片同样会产生冲蚀磨损,影响叶片外形与结构完整.冲蚀粒子直径一般小于1 mm,冲蚀速度可达200~300 m/s[5].叶片的冲蚀磨损是1个缓慢发生的过程,其对叶形的改变会逐渐影响叶片气动性能,降低发动机效率,严酷度处于较低水平(IV级).

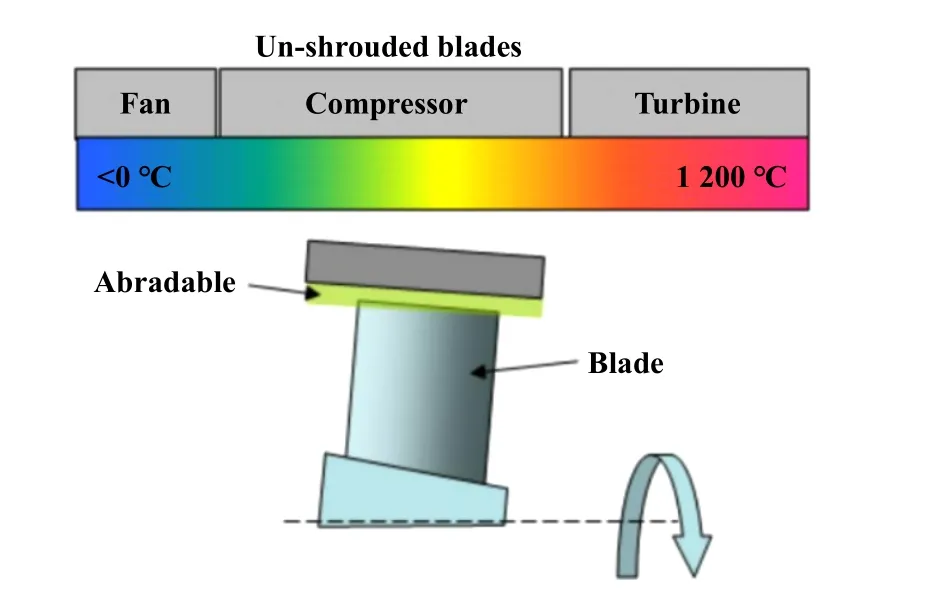

此外,为提高气路密封性能,尽量减小机匣内壁与叶尖间隙,在极小间隙条件下,高速转动叶尖因振动和热膨胀等因素会与机匣发生意外刮擦而损伤叶尖,对叶片产生异常冲击与振动,存在叶片断裂风险,严酷度较高(II级).因此,一般在机匣内壁设计封严环,表面喷涂可磨耗封严涂层用以保护叶片尖端.图3所示为转子叶片尖端与封严涂层高速过程作用示意图.叶片尖端与封严涂层高速刮擦主要磨损形式为黏着和磨粒磨损.

Fig.3 Schematic diagram of interaction process between seal coating and blade tip图3 机匣内壁封严涂层与裸金属叶尖相互作用过程示意图

与之相似,静子叶片叶盘环形圆柱面表面封严涂层或蜂窝结构与低压轴上篦齿环形成非接触式密封,篦齿与封严涂层意外刮擦也会出现黏着和磨粒磨损,损伤篦齿或蜂窝结构.

尽管采用封严涂层会对叶片尖端或篦齿起到一定的保护作用,但在不同封严涂层和叶片配副在高速刮擦过程中,叶尖仍会出现封严涂层侧材料黏着引起封严涂层异常磨耗或叶尖磨损等现象.一方面,封严涂层的异常磨耗会降低发动机气路密封性能,缩短封严环寿命,严酷度较低(IV级).另一方面,转子叶片叶尖在高速刮擦过程中产生的振动冲击可能导致叶片靠近根部位置发生疲劳断裂,严酷度极高(I级).

1.3 中介机匣(风扇框架)

中介机匣位于风扇和压气机间,与2号和3号轴承配合安装.航发主轴推力等联合载荷传递至轴承,轴承通过轴承座将载荷继而施加于机匣结构之上.发动机产生的推力主要通过中介机匣传递给机身,其作为连接风扇和高压压气机的关键部件,是发动机主要承力部件之一.

2号轴承为风扇后轴承,3号轴承为高压轴前轴承,二者均位于中介机匣内部,轴承内圈通过过盈配合安装于低压轴轴肩,在振动下存在微动损伤.微动损伤主要包括微动磨损与微动疲劳,微动磨损使轴承内圈与轴肩接触区域形成磨痕,并堆积大量磨屑,在特定载荷与振幅条件下产生应力集中,加剧微动疲劳裂纹的萌生,存在一定主轴断裂风险[6].因此,航发轴承与主轴轴肩的微动损伤严酷度处于中等水平(III级).2号轴承为角接触球轴承,承受径向和轴向力,其内圈转速为(8 000~9 000 r/min),喷油润滑,滑油温度为80~150 ℃;3号高压轴前轴承同样为角接触球轴承,其内圈转速为(10 000~15 000 r/min),润滑状态与2号轴承一致.轴承内圈、外圈和滚动体间发生滚动接触疲劳磨损,严酷度为III级.

航空发动机中央传动系统在中介机匣区域与高压轴通过齿轮驱动,在发动机起动时将起动机的扭矩传递至高压轴,从而起动发动机.在正常工作时从高压轴提取功率至外部附件机匣,以驱动发动机附件等.中央传动系统中齿轮和轴承处于滚动接触状态,存在滚动接触疲劳磨损.陶春虎等[7]通过外场故障统计发现中央传动齿轮的滚动接触疲劳磨损在某型涡扇发动机服役过程中曾多次发生,严酷度较高(II级).

此外,对应2号轴承前与3号轴承后均布置石墨圆周密封,实现轴承腔内部气体和滑油的密封,存在石墨环与摩擦对偶密封组件的磨粒和黏着磨损,严酷度为III级.其中摩擦磨损零部件分布位置如图2(b)所示.

1.4 压气机

高压压气机是将经风扇压缩后的气体进一步压缩产生高压气体的部件,主要包括转子与静子(转子包括盘轴和叶片,静子包括导向叶片与机匣).本文中主要介绍的典型三代发动机高压压气机由9级转/静子叶片组成.在9级转/静子叶片前还设计有零级可调叶片.图4给出压气机中各零部件摩擦磨损位置示意图.零级可调叶片与前3级静子叶片角度可调,其结构与进气口导向叶片相似,同样可发生磨粒磨损、黏着磨损和(或)微动磨损,严酷度为IV级.低压压气机多为钛合金叶片,工作温度范围450~650 ℃.高压压气机叶片一般为铁基或镍基高温合金,出口温度可达800~1 000 ℃.高压轴转速为10 000~15 000 r/min,叶尖线速度可达300~500 m/s.与风扇类似,压气机叶片叶根存在微动磨损,严酷度为I级;叶身存在冲蚀磨损;而叶尖在高速下会与机匣内壁封严涂层发生刮擦,出现黏着和磨粒磨损.

Fig.4 Schematic diagram of wear components in compressor and combustion chamber图4 压气机和燃烧室中摩擦磨损零部件位置示意图

1.5 燃烧室

燃烧室内燃油通过双锥喷嘴和小涡流杯被喷出并雾化,实现无烟燃烧,燃烧室内最高温度达1 472 ℃.燃烧室内部环形火焰筒壁封严涂层或蜂窝结构与高压轴篦齿环组成密封副将高温气体密封在燃烧室机匣内部,二者形成的摩擦副间存在高速刮擦损伤,可发生磨粒或黏着磨损,其在航空发动机中的位置如图4所示.此外,在燃烧室机匣内部大量油、气管路与腔体槽孔的搭接位置在振动作用下也会发生微动磨损,严酷度为IV级.

1.6 涡轮

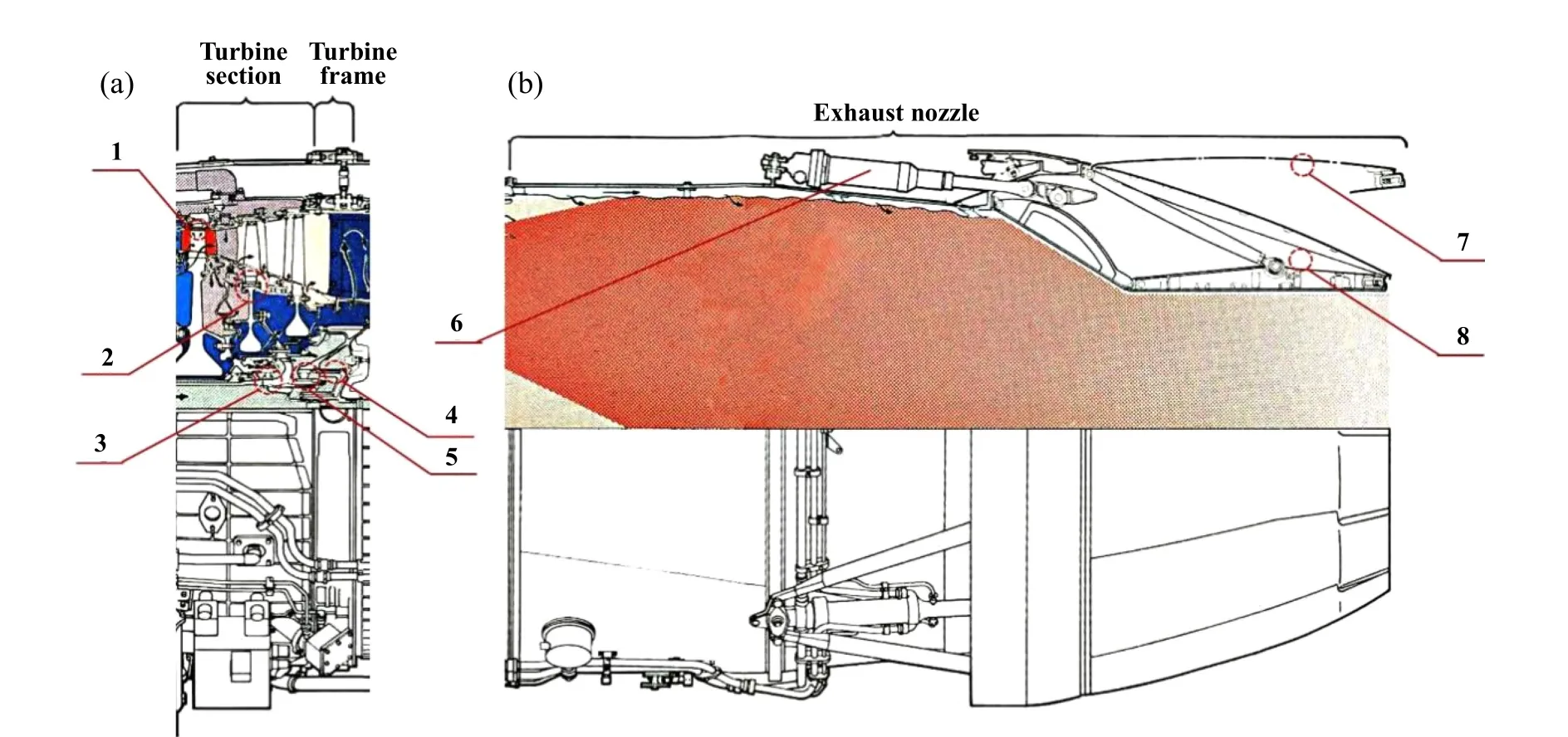

在燃烧室出口高温燃气作用下对涡轮膨胀做功,并带动压气机连续工作的部件.通常双转子涡扇发动机由高压涡轮和低压涡轮组成[图5(a)].典型三代发动机涡轮包括1级高压涡轮叶片和2级低压涡轮叶片,叶片均为定向凝固镍基高温合金,高压涡轮入口气体温度达1 200 ℃.高压涡轮(高压轴)转速为10 000~15 000 r/min,低压涡轮(低压轴)转速8 000~9 000 r/min.涡轮转子和静子叶片尖端有非接触式篦齿密封,叶尖或篦齿与封严涂层或蜂窝发生意外高速刮擦导致磨粒和黏着磨损,刮擦线速度最高可达450 m/s,严酷度为I级.此外,高承载能力的枞树叶根与榫槽同样也会发生微动损伤,严酷度极高,同为I级.

Fig.5 Schematic diagram of wear components in (a) turbine and (b) exhaust图5 (a)涡轮和(b)尾喷管中摩擦磨损零部件位置示意图

该机涡轮部件包含有4号、5号轴承,其中4号轴承是高压转子后轴承,5号轴承为低压转子后轴承,承受径向力,为圆柱滚子轴承.4号轴承为中介轴承,其载荷通过5号轴承传递.在涡轮区域的高压轴和低压轴间安装有4号高压轴后中介轴承,该轴承为圆柱滚子轴承,其内圈随低压轴转动,外圈随高压轴转动,内外圈转向相异,轴承转速快且服役温度高.因此,本轴承是5组主轴轴承中滚动接触疲劳磨损和滑擦损伤风险最高的1组轴承.发动机机动过程中,当滚动体在润滑不良状态下与滚道直接接触时,会使滚动体与滚道间摩擦激增,在接触表面发生黏着磨损.同时,滚动接触疲劳磨损可引起轴承滚动体和(或)滚道表面的疲劳剥落,导致轴承的异常震动与轴承失效.

此外,高速轻载或润滑过度状态下,滚动体将在轴承滚道上发生滑动,在滚道表面形成滑擦损伤痕迹与剥落,高转速条件下轴承的滚动接触疲劳风险将大幅增加.因此,轴承的滚动接触疲劳磨损与滑擦损伤严酷度均处于临界状态的中等水平(III级).轴承配套有篦齿圆周密封装置,以避免轴承腔外高温气体进入和腔内油气逸出,密封装置摩擦对偶表面会发生磨粒和黏着磨损.在低压轴末端轴承为5号低压轴后轴承,其同样为圆柱滚子轴承,轴承损伤主要以滚动接触疲劳磨损为主,严酷度为III级.通过端面石墨密封装置实现轴承腔的密封,低压轴转速为8 000~9 000 r/min,密封面处滑动速度可达40~80 m/s,石墨环及摩擦对偶环会发生磨粒和黏着磨损.石墨环的磨损程度决定整个密封装置的寿命.尤其是在高温工况下,石墨材料氧化加剧,强度衰减,其发生粉化压溃或偏磨等异常损伤几率大幅提高,石墨密封装置对油气的密封能力将显著降低.油气的泄漏会影响发动机稳定性与动力性,同时加剧滑油消耗.因此,石墨密封装置的摩擦磨损问题也应得到充分的重视.

1.7 尾喷管

尾喷管的作用为将流出涡轮的燃气膨胀加速(500~600 m/s)排出并产生推力.按流道特点可将尾喷管分为收敛型尾喷管和收敛-扩散型尾喷管.某典型三代涡扇发动机采用收敛-扩散型尾喷管,主要结构由调节片和密封片组成[图5(b)],服役温度最高可达1 100 ℃,一般选用高温合金或陶瓷基复合材料[8-9].在作动筒的驱动下,密封片在调节片表面滑动,改变喷口截面积,在滑动过程中密封片边缘与调节片发生磨损,使调节片表面出现大面积磨痕,其磨损机制主要为磨粒磨损[10].此外,在保持某一固定喷口面积时,调节片与密封片搭接处在超声气流冲击带来的高频振动和载荷作用下也会发生微动磨损[11],该位置的微动磨损严酷度较低(IV级).

2 航空发动机的关键摩擦学问题及相关材料研究

通过前文按照航空发动机结构顺序进行摩擦磨损问题的梳理可以发现,航空发动机各部位均存在着大量的典型共性摩擦学损伤问题,可归类为气路与油路密封中密封副的高速滑动或刮擦、轴承与齿轮的滚动接触疲劳、叶片连接机构的微动损伤和叶片表面冲蚀磨损等.结合发动机制造与大修单位和外场发动机维护的经验总结和近年学术界研究结果,其中最具有普遍性和代表性的航空发动机关键摩擦学问题为叶片尖端与封严涂层的高速刮擦、主轴轴承滚动接触疲劳与滑擦损伤、钛合金叶片的微动损伤和动密封装置中石墨的摩擦磨损等;此外,尽量模拟航空发动机实际工况的材料级台架试验及评价方法、新材料与表面改性技术研发也必然成为关注的热点.

叶尖与封严涂层的高速刮擦,将引起叶尖损伤或叶尖表面材料黏着,降低气路密封性能并破坏转子系统动平衡,引起额外激振增加叶片疲劳断裂风险.主轴轴承的滚动接触疲劳与滑擦损伤则会产生材料剥落,恶化轴承功能精度,导致轴承抱死和空中停车事故.钛合金叶片在发生微动损伤后,其疲劳寿命将大幅度缩短,疲劳断裂风险激增.动密封装置中石墨材料的耐磨性决定装置的整体泄漏量与寿命,石墨异常磨损会导致滑油泄漏与密封腔体失压,动密封装置失效.因此,本文针对以上4个方面航空发动机中存在中高严酷度(I、II和III级)的关键摩擦学问题以及相关的材料研究进展进行介绍与总结.

2.1 叶片尖端与封严涂层的高速刮擦

近年来,科研人员针对裸金属叶尖与封严涂层高速刮擦过程中的相互作用进行了大量深入研究[12],主要集中在模拟航发高速刮擦工况的相关参数和封严涂层结构与性能对叶尖损伤状态(叶尖磨损和封严涂层材料向叶尖黏着转移)的影响[13].

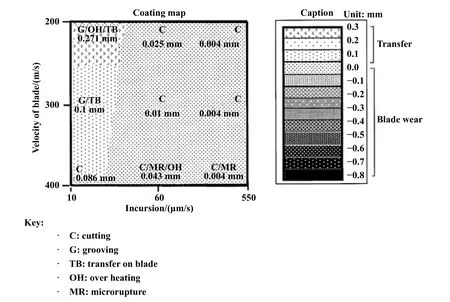

Stringer和Fois等[14-15]研究发现钛合金叶尖与AlSihBN封严涂层在高速刮擦过程中,叶尖向封严涂层的单次入侵深度控制叶尖高速刮擦磨损行为.高单次入侵深度(0.3 μm)条件下,叶尖体现出磨粒磨损形貌.而低单次入侵深度(0.02 μm)条件下,则出现叶尖的磨损和封严涂层材料黏着特点.Wilson[16]通过大量高速刮擦摩擦学试验建立对应工况下的叶尖磨损图,用以指导航空发动机设计.研究发现叶尖损伤主要归类为3种区域类型,分别为叶尖磨损、叶尖表面封严涂层黏着转移和磨损-黏着过渡.对于Ti6Al4V叶尖与AlSihBN封严涂层的高速刮擦过程,在低入侵速率和刮擦线速度条件下,叶尖损伤以表面黏着封严涂层材料为主;而高入侵速率或高刮擦线速度条件下,叶尖则处于磨损和黏着的过渡区域.钛合金叶尖表面Al基封严涂层黏着转移主要原因为高刮擦线速度引起刮擦面温度激增,Al封严涂层软化涂抹于钛合金叶尖表面并形成梯度TiAl金属间化合物界面反应层,使Al黏着转移层与钛合金叶尖紧密结合[17-18].Gao等[19]发现不同叶片与封严涂层配副材料的热物相容性决定其高速刮擦磨损行为,并提出热物相容性判据NT,其与摩擦副材料熔点和热传导系数有关.图6给出热物性判据NT与叶尖损伤状态对应关系,当NT小于1时,叶尖磨损;当NT大于1时,叶尖表面黏着封严涂层材料.

Fig.6 Relationship of NT and blade wear degree[19]图6 热物性判据NT与叶尖损伤状态对应关系[19]

由于飞行器在服役过程中经历起降、巡航和机动等飞行动作时,航发主轴转子转速和振幅将在较大范围内波动,导致叶尖刮擦线速度和入侵速率也随之变化[20].叶尖的损伤形式将在磨损和封严涂层材料向叶尖黏着状态间发生相互转换,使叶尖呈现多种损伤状态,而在实际服役中更多地希望叶尖处于磨损-黏着的过渡区域[12],如图7所示.因此,在不改变原有叶片和封严涂层材料配副设计的基础上,对叶尖进行耐磨抗粘功能化表面改性是减小叶尖损伤的有效技术路线.通过叶尖表面改性的方法扩大叶尖磨损-黏着过渡区域对应的服役工况窗口,最大限度减小叶尖损伤并保持其尺寸精度,同时延长发动机检修周期与寿命.

Fig.7 Wear map of high-speed rubbing between AlSi-hBN seal coating and Ti alloy blade[12]图7 钛合金叶尖与AlSi-hBN封严涂层高速刮擦磨损图[12]

叶尖表面改性手段主要有激光堆焊、电镀和物理气相沉积等.Fu等[21]在Ti6Al4V基体上采用cBN与Ti6Al4V混合粉末制备激光堆焊改性层.堆焊层耐磨性较基体得到显著提高,但由于工艺过程中高温导致cBN与Ti反应形成高热应力界面反应层,使cBN/Ti6Al4V界面出现开裂.

为避免高温制备工艺对改性层与基体性能的不利影响,Liu等[22]采用电镀工艺在Ti6Al4V叶尖表面沉积Ni-cBN和Ni-Si3N4改性层,并对比研究电镀Ni钛合金叶尖和裸金属钛合金叶尖与Al-hBN封严涂层的高速刮擦行为.结果表明电镀Ni钛合金叶尖可在一定程度上抑制Al-hBN封严涂层向叶尖的黏着转移,延长叶尖寿命.但是电镀Ni层中的cBN和Si3N4增强相会因封严涂层黏着转移层在刮擦过程中的拖拽作用而出现脱落或破碎,进而大幅度降低电镀Ni层对叶尖的保护作用,加剧叶尖磨损.

目前关于航发叶尖表面物理气相沉积涂层用于高速刮擦摩擦学工况的公开研究与报道较少.Watson等[23]对比高温合金叶尖表面物理气相沉积CrAlN涂层和电镀Ni-cBN的高速摩擦学行为.在改性叶尖与NiCrAl-膨润土封严涂层的高速刮擦过程中,物理气相沉积CrAlN涂层高温合金叶尖体现出对封严涂层较高的刮擦效率和更长的刮擦寿命.而电镀Ni-cBN涂层在高速刮擦过程中,因cBN增强相出现大量脱落而引起刮擦力激增和叶尖磨损.由此可见,在航发叶尖表面采用物理气相沉积工艺可获得对叶尖具有良好防护作用的改性涂层.

改性叶尖既要耐磨,同时也要兼具抗黏着特性.Wu等[24]采用磁控溅射工艺在Ti6Al4V叶尖表面制备TiB2涂层,其与Al-hBN封严涂层的高速刮擦结果表明TiB2涂层在对叶尖实现耐磨防护的同时也可有效抑制Al-hBN封严涂层的黏着转移.高速刮擦线速度为300 m/s时,TiB2改性钛合金叶尖表面Al黏着转移层厚度仅为裸金属叶尖的十分之一.此外,结合Ti6Al4V基体表面TiB2涂层与纯铝销的高温销-盘摩擦磨损试验,发现TiB2涂层耐磨抗黏主要通过减少高温下Al的机械涂抹和抑制Al黏着转移层的界面反应两方面作用实现.TiB2与熔融Al液间优异的化学惰性保证了其对表面Al黏着转移层界面反应的阻碍效果.此外,对于物理气相沉积的硬质涂层,通过涂层多层结构[25]或金属元素掺杂[26]可实现涂层与基体材料协调变形能力的优化,提高涂层韧性与膜基结合强度,满足极端摩擦学工况服役要求,使物理气相沉积功能化耐磨涂层改性叶尖有望作为常规颗粒增强复合电镀或化学镀叶尖强化工艺的有益补充.

2.2 主轴轴承滚动接触疲劳与滑擦损伤

针对航空轴承材料性能的要求,轴承材料由最初的高碳和高铬AISI 52100钢(GCr15,工作温度低于149 ℃)改进为具有更高高温强度和疲劳性能的AISI M50 (Diameter Nominal,DN值可达2.4×106mm·r/min,工作温度提高至316 ℃)轴承钢[27].为进一步提高轴承材料的韧性,降低轴承钢中夹杂和孔洞等显微缺陷含量,研究者开发出采用双真空冶炼工艺的M50NiL (DN值可达3×106mm·r/min)轴承钢,其含碳量降至0.12%(质量分数),并添加3%~5%(质量分数)的镍[28],通过表面渗碳,在轴承表面获得硬度极高的压应力改性层,提高了轴承表面疲劳性能和耐磨性,同时轴承内部基体仍保持优异的韧性.

2.2.1 滚动接触疲劳磨损

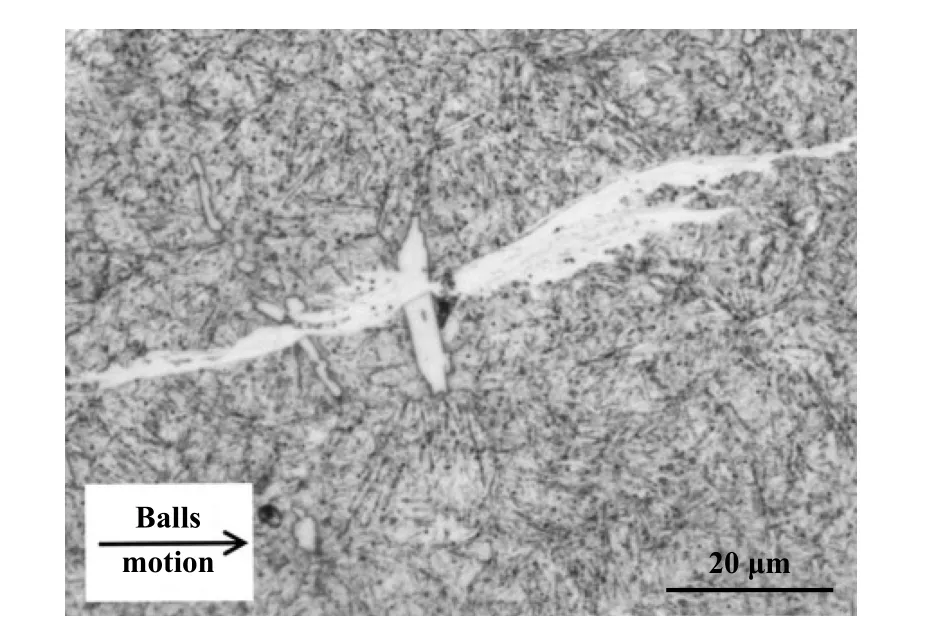

滚动接触疲劳指轴承在运转过程中交变应力导致在接触面上或接触面亚表层形成的疲劳裂纹而造成的失效[29].滚动接触疲劳失效是轴承最常见的失效模式,占比超过30%.以球-平面接触为例,通过赫兹接触理论计算滚动接触条件下,距离接触表面0.78b(b为接触区域宽度)处为剪应力最大位置,当轴承钢基体中存在夹杂、孔洞和碳化物等组织缺陷时,疲劳裂纹易于在此处萌生,并向表面扩展,最终产生剥落,使轴承振动大幅提高.该类裂纹一般萌生后向表面扩展,不会直接引起结构断裂,但可作为结构疲劳产生的裂纹源.Kang等[30]报道钢中亚表层位置碳化物或夹杂区域的应力集中会使马氏体或贝氏体局部转化为硬质纳米晶结构,即白蚀区.而碳化物或夹杂物附近位错积累形成裂纹,裂纹边缘的白蚀区类似翅膀状,称为蝶形组织,其一般可作为早期滚动接触疲劳失效的标志,如图8所示.

Fig.8 Butterflies initiated near primary carbide[31]图8 一次碳化物附近形成的蝴蝶组织[31]

Guetard等[31]采用球-棒滚动接触疲劳试验机研究载荷对双真空冶炼M50钢中蝴蝶组织形成和演变规律,结果表明双真空M50钢中一次碳化物是引起应力集中的主要原因.球棒试验载荷提高,蝴蝶组织出现位置会随之加深.蝴蝶组织密度与接触应力也密切相关,当接触应力高于某一临界值后蝴蝶组织密度将不再增加.Guan等[32]根据M50钢中实际碳化物分布建立有限元模型,研究发现裂纹倾向于在碳化物与钢基体界面处萌生,且高弹性模量碳化物引起的应力集中现象更加明显,但这种应力集中对裂纹的扩展影响较弱.此外,在接触区域下方深度大于1.5倍接触半径距离的碳化物对应力集中和裂纹萌生几乎无明显影响.Li等[33]采用双低氧冶炼技术,控制冶金过程中钢液中的氧含量与添加稀土元素中的氧含量,调控钢中氧化物与稀土氧化物形态.所制备的超纯稀土钢中夹杂多为直径小于5 μm的球形稀土氧硫化物,该类夹杂物硬度与弹性模量较低,可避免滚动接触疲劳过程中的应力集中,降低蝴蝶组织形成风险.因此,超纯稀土轴承的疲劳寿命较非稀土钢提高40倍,滚动接触疲劳寿命提高40%.

Ne´lias等[34]采用双辊滚动接触疲劳试验机评价表面粗糙度对M50和M50NiL钢疲劳寿命的影响,结果表明粗糙度对表面剥落和疲劳寿命存在较大影响,2种光滑表面(Ra=0.1 μm)样品在1.5~2.5 GPa接触应力条件下滚动接触疲劳寿命(L10)可达到5×107周次.而高粗糙度(Ra=0.5 μm)样品滚动接触疲劳寿命显著降低,表面出现大量微凹坑和剥落.针对表面疲劳剥落现象,Rosado等[35]发现轴承表面剥落存在1个较为明显的孕育期,在剥落萌生阶段,轴承整体质量失重增加较为缓慢,当超过某一临界滚动周次后,表面剥落速度激增.以M50钢轴承为例,在接触应力为2.41 GPa的条件下,轴承循环滚动周次超过1.4×108后轴承表面疲劳剥落程度大幅提高.此外,轴承服役过程中接触应力的降低也会大大延长表面剥落孕育期,同样对于M50钢轴承,当接触应力降低至2.10 GPa后,轴承表面剥落孕育期可提高至2×109周次,其原因与低应力情况下,亚表层蝴蝶组织密度较低有关[36].因此,对于轴承钢材料级(球-棒滚动接触和双辊滚动接触疲劳试验)或轴承台架级试验而言,合适的载荷选择对试验结果的准确性和试验效率至关重要.

除表面粗糙度和接触应力(载荷)外,润滑对航发轴承滚动接触疲劳行为的影响不可忽视[37].Rosado等[38]通过高温球-棒试验对比3种航空润滑基础油(PFPAE-全氟聚醚、PPE-聚苯醚和POE-多元醇酯)对M50轴承钢滚动接触疲劳寿命和磨损的影响.在177 ℃试验温度下,PFPAE和PPE润滑油润滑的M50钢试样疲劳寿命显著优于传统POE润滑油润滑的M50轴承钢.随温度进一步升高至274 ℃,PFPAE润滑M50钢仍能体现出较佳的疲劳寿命,但是PFPAE润滑油中较高的路易斯酸含量会使M50钢表面出现腐蚀坑.Gerardi等[38]研究航空润滑油黏度在球-棒滚动接触疲劳试验中对M50钢疲劳寿命的影响.高黏度润滑油在高温条件下(177 ℃)成膜性能更好,体现出更高的油膜厚度,其滚动接触摩擦系数也更低.因此,使用高黏度润滑油的M50钢磨损体积更小,在4.83 GPa接触应力条件下,滚动接触疲劳寿命(L10)可达4.6×107周次,而低黏度润滑油对比组M50钢疲劳寿命(L10)仅为1.4×107周次.此外,航发轴承在服役过程中,常因整机大幅度机动动作而处于短暂贫油导致的润滑不良状态.Hager等[39]通过微量注射泵控制球-环滚动接触疲劳过程中润滑油的供给量,模拟贫油润滑状态,评价M50/M50和M50/Si3N4配副材料的最小极限润滑量.试验结果表明,转速和滚滑比的升高均会提高M50/M50配副所需的最小极限润滑量,在润滑不良状态下M50钢环和M50钢球表面均会出现严重的金属黏着转移.而对于M50/Si3N4配副材料,当润滑油量低至0.1 mL/min时,仍具有低而稳定的拖动系数,抗贫油润滑性能良好.因此,若将Si3N4作为滚动体制成复合M50轴承,可大幅延长轴承在贫油状态下的服役寿命.

在轴承发生疲劳剥落前,轴承组件表面会出现大量微米或亚微米尺度微凹坑类摩擦学损伤,并同时伴随轴承振动加速度的增加与精度的衰减[40-41].Mallipeddi等[42]认为材料表面微凸体在接触应力作用下发生塑性变形,并萌生大量裂纹是微凹坑形成的主要原因.以此为基础,Vrček等[43]报道轴承钢表面微凹坑的形成和表面微凸体的磨损存在竞争关系,润滑油抗磨添加剂含量提高,会抑制轴承钢表面微凸体磨损,进而使微凹坑形成倾向增强.Oila等[44]报道高载荷促进微凹坑萌生,速度和滑滚比的提高也会加速微凹坑的扩展行为.Olver等[45]发现由于滚动接触疲劳磨损形成的微凹坑伤严重到一定程度后,轴承组件会出现磨损失重,甚至会引起轴承组件几何尺寸的明显变化.由于M50轴承在服役过程中承载较高,接触应力可达4 GPa以上,M50轴承钢设计热处理硬度一般为58~66 HRC[46].轴承钢材料配副硬度差的提高,会加剧软质侧材料微凹坑损伤的形成.因此,合适的轴承钢材料硬度选择可有效抑制微凹坑的形成与扩展[43].此外,Singh等[47]采用盘-棒式滚动接触疲劳试验机对轴承钢基体和沉积含氢类类金刚石(H-DLC)涂层轴承钢的微凹坑损伤行为进行评价研究.结果表明摩擦副一侧沉积H-DLC涂层即可降低轴承钢接触微凸体接触区域的边界摩擦剪切应力,进而实现对微凹坑损伤的抑制作用,同时提高其滚动接触疲劳寿命.

2.2.2 滑擦损伤与滑动磨损

轴承按照滚动接触原理设计,在润滑条件下尽量减小主轴承中的摩擦.但高速航空轴承中由于摩擦磨损而引起的损伤同样不可忽视.轴承磨损失效形式主要有2种,1种为异物硬质颗粒作为磨粒进入轴承间隙引起的磨粒磨损.另一种为滑擦损伤,由于发动机主轴高速转动或机动动作产生的瞬间轻载使得滚道对滚动体拖动力不足以克服滚子滚道遇到的阻力,因此滚子和内圈接触点线速度产生偏差,出现打滑现象,使轴承温度升高.轴承转速越高,打滑倾向越强.当打滑严重到一定程度时,滚子和内圈滚道间可能发生黏着磨损,甚至发生胶合.

据中航工业相关统计报道,航发轴承失效模式中,疲劳磨损和磨损失效比例达56%[48].焦育洁[49]通过收集外场维护和外场返修的3 000多台发动机主轴轴承修理记录和主轴轴承失效件,对数据进行分析发现,与普通轴承不同,绝大多数航空发动机主轴轴承在寿命期限内均未发生疲劳剥落和断裂,其主要失效模式为磨损失效.对于转速较高的后中介轴承,其滑擦损伤占总失效方式比例更是高达39%.轴承寿命满足设计要求,但由于磨损导致轴承失效,使得航空发动机主轴轴承可靠性降低成为轴承提前更换的主要原因.

轴承钢材料抗滑擦损伤性能和其滑动磨损行为密切相关,研究者由M50钢内部碳化物形态调控、高温自润滑性能的优化和表面改性等方面切入,以期实现其抗滑擦损伤性能的改善.Yang等[50]研究稀土元素添加对M50钢滑动磨损行为的影响,稀土添加后钢中碳化物由粗大柱状转变为细化圆球形状.在滑动磨损过程中,圆球形碳化物不易破碎或被拔出且其形成磨屑更加细小,故稀土添加M50钢耐磨性更佳.Liu等[51]采用等离子体放电烧结工艺制备M50-10% (Sn-Ag-Cu)(质量分数)材料.而在与氮化硅球配副的高温磨损的(150~550 ℃)过程中,Sn、Ag和Cu向表面富集,其中Sn和Cu易与Fe发生反应,形成与基体结合紧密的表面润滑膜,体现出自润滑特性.和常规M50钢对比,M50-10% (Sn-Ag-Cu)(质量分数)钢具有较低的摩擦系数和磨损率.Dodd等[52]报道,M50钢表面Cr高能离子注入对高温下轴承疲劳性能无不良影响,其疲劳寿命(L10)可达349~580 h (1.7×108~2.8×108周次),同时,表面离子注入可大幅度提高轴承的耐蚀性.Xie等[53]向M50钢中注入Ti和N离子,使M50钢表面硬度由10 GPa提高至15 GPa,其与未改性处理M50钢配副的磨损率显著降低.离子注入改变M50钢基体摩擦氧化行为,未改性M50钢磨痕氧化物以FeO为主,而Ti和N粒子注入的M50钢磨痕表面形成Fe3O4和Fe2O3摩擦氧化物膜,摩擦氧化膜的存在提高了轴承钢的抗滑擦损伤性能.

针对航发M50钢轴承的滚动接触疲劳磨损,通过热处理工艺与稀土等合金元素添加,可从尺寸与形态调控角度实现夹杂物与碳化物细化,降低材料亚表层在滚动接触疲劳磨损过程的应力集中.但是值得注意的是,较小尺寸的碳化物或夹杂物将降低轴承钢表面耐磨性,对轴承钢抗滑擦损伤性能产生不利影响.因此,在M50钢材料设计时,需要将航发轴承钢材料的滚动接触疲劳磨损性能与抗滑擦损伤性能进行统一考虑,确保钢中碳化物与夹杂物尺寸控制在合适水平.在此基础上,再进行对M50钢进行耐磨化表面改性,可使航发轴承滚动接触疲劳磨损与抗滑擦损伤性能获得综合提升.此外,在众多针对滚动接触疲劳磨损的表面改性技术中,物理气相沉积TiN、CrN和DLC等涂层已逐渐获得工业应用.对物理气相沉积涂层厚度、残余应力和显微结构的优化调控可确保涂层-基体系统获得优异的抗滚动接触疲劳性能[54].

2.3 钛合金叶片的微动损伤

钛合金比强度高且耐蚀性能优异,其目前在航空发动机,尤其是风扇等部位中大量使用.单体航空发动机中钛合金零部件重量占比可达整机重量的25%~40%[55].钛合金虽然可作为良好的结构材料,但其热导率低,在磨损过程中易发生氧化,形成磨粒,因此其耐磨性较低[56].在滑动磨损条件下,与Al2O3配副时的磨损率可高达10-2~10-3mm3/(N·m)量级[57].

微动损伤一般指接触面上小振幅振动产生的材料磨损与疲劳形式,其振幅一般小于300 μm.因此,发生微动损伤零部件在设计名义上处于“静止”状态.航空发动机中钛合金叶片的叶根与榫槽、叶片减震台、铆钉连接和金属管线搭接处间均存在微动损伤现象[58-59].Waterhouse等[60]报道,钛合金发生微动损伤后,其疲劳寿命将降低20%~50%[61].在确定载荷和振幅条件下,摩擦副的微动损伤行为可处于部分滑移区、混合区和滑移区,其中处于部分滑移区亦称黏着区,摩擦副损伤较小;混合区摩擦副材料内部萌生裂纹倾向较高,易出现微动疲劳现象;滑移区则以微动磨损为主,磨痕内部易出现大量磨屑堆积[62].

从摩擦学设计角度,应尽量避免航空发动机中微动摩擦副系统处于混合区而带来较高的微动疲劳风险.刘道新等[63]发现当钛合金摩擦副处于滑移区时,微动磨损将抑制微动疲劳裂纹的萌生与扩展.Berthier等[64]认为微动磨损过程中三体磨屑的形成可对材料亚表层起到一定保护作用,抑制亚表层裂纹的萌生,避免微动疲劳的发生.因此,并非所有的微动磨损均会引起微动疲劳,微动磨损和微动疲劳存在相互竞争关系,当微动磨损严重时,微动疲劳将会受到一定程度的抑制[65].

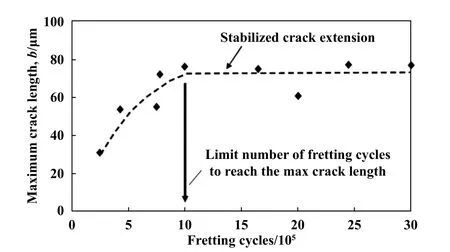

钛合金微动损伤行为受裂纹萌生扩展与磨屑形成过程控制[66].在微动疲劳过程中,低接触应力条件下疲劳断裂位置远离微动区域;而高接触应力条件下,裂纹在微动边缘区域萌生并扩展[67],当裂纹扩展到临界长度后引起材料断裂[67].但微动裂纹与常规疲劳裂纹不同,Araújo等[68]报道在微动区域高接触应力和应力梯度作用下裂纹萌生,短裂纹向接触远端扩展后应力场迅速减弱,裂纹扩展速率骤降,裂纹出现闭合现象.对于不同材料,存在微动裂纹长度的阈值[62,69],当微动裂纹长度小于阈值时处于自限制模式下,摩擦副中最大裂纹长度不易随微动循环周次增加而提高,如图9所示.这种短裂纹在钛合金叶跟燕尾和叶片榫槽区域较为常见,榫槽结构强度高,该类短裂纹对微动疲劳寿命影响较小,但在叶根部位由于离心力作用下燕尾与榫槽的非均匀接触,引起应力集中,导致燕尾易因微动磨损形成的短裂纹而断裂[68,70].

Fig.9 Evolution of crack length versus fretting cycles[62]图9 不同微动循环下裂纹长度演化过程[62]

钛合金表面改性可以提高其抗微动磨损和疲劳性能.Ren等[71]对钛合金进行超声轰击表面强化,在钛合金表面形成大量位错缠绕和位错墙,产生高残余压应力硬化层,降低微动磨损率与摩擦系数.Liu等[63]同样发现,采用喷丸等塑性表面强化手段可提高钛合金抗微动磨损与微动疲劳性能,但随服役温度提高,塑性变形层残余应力和硬度双双降低,抗微动磨损和疲劳性能减弱.Fu等[72]对比研究钛合金表面喷丸、离子束辅助沉积CrN和CuNiN涂层的微动损伤行为.结果表明喷丸钛合金亚表层存在原生裂纹,断裂韧性降低,因此其微动疲劳寿命仅较原始钛合金小幅度提升;而钛合金表面CrN涂层对钛合金起到良好保护作用,保持微动区域表面光滑并抑制氧化磨屑形成,因此其抗微动磨损性能优异,微动疲劳寿命最高.此外,钛合金表面离子辅助沉积CuNiIn涂层具有固体润滑作用,微动摩擦系数最低,但硬度较低,抗微动磨损性能较差.Du等[73]从降低微动磨损摩擦系数角度,采用磁控溅射工艺在Ti6Al4V基体表面分别沉积类金刚石(DLC)和类石墨(GLC)固体润滑涂层.涂层与钛合金配副微动磨损摩擦系数保持在0.10~0.25低水平范围内,微动疲劳寿命显著提高.其中沉积DLC涂层钛合金样品因DLC涂层优异的膜基结合强度和断裂韧性而具有最长微动疲劳寿命.

在钛合金微动损伤,尤其是微动磨损过程中,磨屑的形成与演变行为同样至关重要.在微动区域高接触应力作用下,钛合金发生较强塑性变形,在接触表面形成摩擦学转变结构层(Tribologically transformed structure,TTS),其具有纳米晶结构,在金相腐蚀后与基体呈不同衬度[74].TTS层内位错堆积形成大量孔洞或小尺度裂纹,使表面材料被破碎并去除,形成磨屑,磨屑产生后会迅速发生氧化[75-76].氧化物磨屑对钛合金微动磨损的影响显著.Huricks[77]将微动磨损划分为与磨屑行为密切相关的3个阶段,在初期的几千个往复循环周次内,金属直接接触发生黏着与转移,引起摩擦副焊合或表面粗糙化.在随后的第2阶段中磨屑氧化,微动磨损摩擦接触区域直径远大于微动振幅,导致磨损过程中形成的磨屑难以被有效排出,若氧化物磨屑硬度大于表面金属,其成为三体磨粒,加剧微动磨损并在微动区域积累,引起较为严重的磨粒磨损.当微动磨损进入稳定的第3阶段后,摩擦副间形成连续致密的磨屑粉床,粉床将摩擦副分隔并起到一定缓冲作用,降低接触面间相对滑移,磨粒磨损得到明显抑制,微动磨损程度减轻.

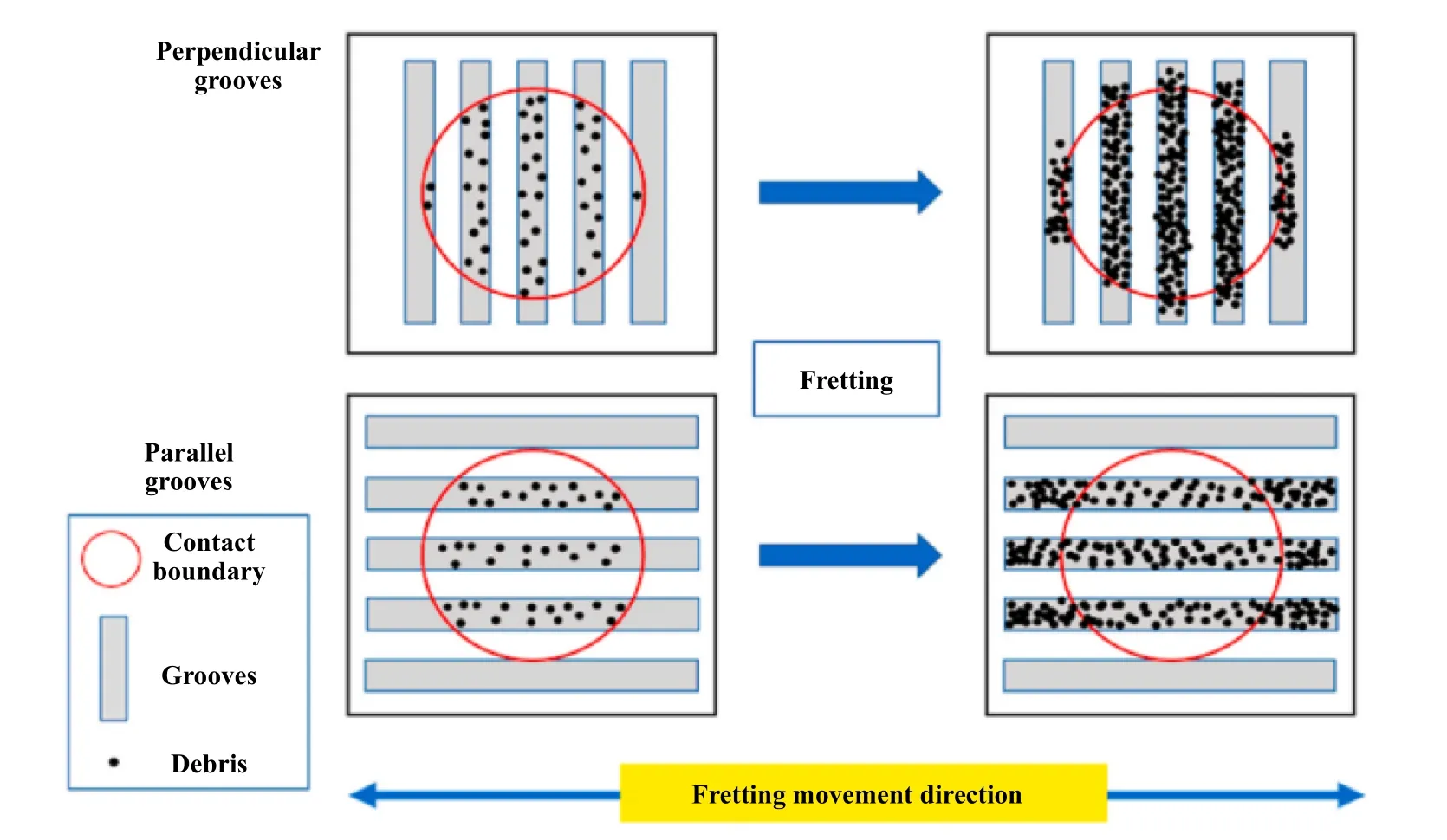

Iwabuchi[78]发现载荷与位移等微动工况条件能够改变磨屑分布形式,进而影响微动磨损行为.此外,磨屑尺寸对微动磨损摩擦系数也会产生影响,当磨屑尺寸较小时,磨屑的存在会降低摩擦系数.而当大尺寸磨屑存在时,磨屑的减摩效果消失[66,79].Varenberg等[80]在钛合金表面通过激光织构方法制备微米尺度凹坑,用于微动损伤中磨屑的储存.研究结果表明表面圆形凹坑织构的钛合金样品微动疲劳寿命较未织构样品提高1倍.Wang等[81-82]同样采用激光在钛合金表面设计并制备不同角度80~120 μm宽条状沟槽,并与钛合金球配副摩擦.当处于滑移区时,织构角度可调控微动磨损行为.与微动方向垂直沟槽织构阻碍磨屑从接触区的排出,而平行微动方向沟槽则会促进磨屑排出,如图10所示.

Fig.10 Schematic description of debris distribution under different texture configuration图10 不同织构设计下磨屑分布状态示意图[81]

基于微动循环图理论中部分滑移区、混合区和滑移区的3种分类,提高法向载荷或预紧力可以使航空发动机中的微动摩擦副由混合区和滑移区向部分滑移区转变,降低微动疲劳和微动磨损倾向.但受航空发动机零部件结构强度限制,载荷的调控范围有限.因此,在不改变摩擦学服役工况(频率、载荷与振幅)条件下,通过表面喷丸等塑性变形强化和硬质涂层表面改性等方法,可以提高微动摩擦副的硬度与承载能力,降低表面微动疲劳裂纹的萌生倾向.同时,采用固体自润滑涂层或在摩擦副间涂抹润滑脂的方式,可降低摩擦系数.一方面,低摩擦系数可促进混合区状态下摩擦副向滑移区转变,避免微动疲劳的出现;另一方面,在滑移区状态下低摩擦系数可减缓和抑制微动磨损行为,提高摩擦副的耐磨性,从而大幅抑制微动损伤的发生.此外,配合特殊设计的表面织构,又能够将滑移区工况状态下摩擦副内积累的磨屑有效导出.因此,根据不同微动服役工况(载荷、频率和振幅),选择相应的涂层和(或)表面织构等表面改性手段可实现对微动损伤的有效防护.

2.4 动密封装置中石墨的摩擦磨损与寿命评价

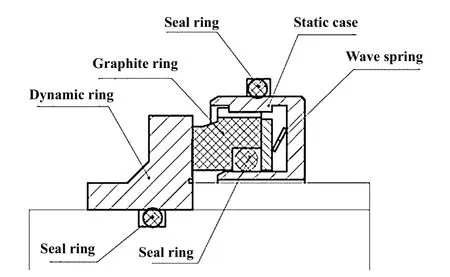

航空发动机主轴和各种传动附件中的轴承在得到充分润滑的同时,还需要对轴承腔体进行密封,以实现腔体气压的维持并避免润滑介质泄漏[83].该类回转机构一般采用机械密封或磁密封装置实现端面或圆周密封.图11所示为典型机械密封装置结构示意图,密封装置基本结构由动环和静环组成,通过波形弹簧为密封面提供5~20 N的法向力,保证静环与动环面-面紧密接触[84].

Fig.11 Schematic diagram of mechanical sealing device[85]图11 典型机械密封装置结构示意图[85]

动环和静环材料的机械性能对其摩擦磨损行为影响显著[86].以机械动密封装置为例,如图11所示,其动环一般采用高速钢或高温合金基体,并在基体表面电镀铬或热喷涂碳化钨硬质涂层以提高其耐磨性,其中以超音速火焰和爆炸喷涂工艺制备WC-Co涂层耐磨效果更佳[87-88],而静环则一般采用石墨作为密封材料[89-90].石墨为多层正六边形网状结构,当层间边缘键合位置吸附水分子或与环境发生反应后,边缘位置被解锁,因此层间易发生相对滑移,实现材料的自润滑行为,其在含水蒸汽或有机物蒸汽环境中自润滑效果优异[91-92].由此可见,石墨的润滑作用是依赖自身的连续微量磨耗,在摩擦副间形成转移膜而实现,因此石墨的机械性能和摩擦学行为与动密封装置的服役寿命密切相关.

常规石墨块体材料由石墨颗粒压制获得,导致石墨内部存在大量缺陷与孔洞,大大降低其机械强度.当摩擦学服役载荷、速度与温度超过某一临界组合后,石墨会发生粉化现象,转移膜难以稳定存在,摩擦系数激增,石墨磨损严重[93].故需要对石墨材料进行浸渍处理,填充内部孔洞与缺陷以获得机械性能的提升,并改善石墨的抗氧化和腐蚀性能,调控优化航空发动机复杂服役工况下石墨的摩擦学行为.一般石墨浸渍材料有树脂聚合物、金属和(或)无机盐等.

2.4.1 树脂浸渍石墨

树脂浸渍石墨具有优异的耐蚀性,其中环氧树脂浸渍石墨可耐受强碱环境,而酚醛和呋喃树脂浸渍石墨则更加适合强酸环境下使用.Zhang等[94]报道酚醛树脂浸渍石墨的抗粉化与承载能力更强,其硬度(80 HB)和弹性模量(24 GPa)较未浸渍石墨基体显著提高.在油或水润滑条件下,酚醛树脂浸渍石墨孔洞封闭表面更加容易被润滑介质润湿.因此,在与镍基碳化钨相对摩擦时其体现出更低的摩擦系数.Jin等[95]评价酚醛树脂与9Cr18马氏体不锈钢在高速度与高载荷工况下的摩擦磨损行为(PV值范围为3~49 MPa·m/s),酚醛树脂浸渍石墨磨损机制主要为黏着和磨粒磨损.速度与载荷对摩擦表面温度和摩擦系数影响显著.随着接触应力提高,摩擦面升温更高,且达到稳定摩擦系数的时间也更长.对比不同石墨化程度基体,中等石墨化程度的酚醛树脂浸渍石墨更加适合高速高载荷摩擦学服役工况.

2.4.2 金属和无机盐浸渍石墨

当温度高于200 ℃后,树脂会发生热解,导致浸渍石墨机械强度骤降[96].同时高温也会引起石墨基体的氧化.因此,高温条件下服役的机械动密封装置一般采用金属和(或)无机盐浸渍石墨.Zhao等[97]报道锑浸渍石墨表面硬度为340 HV,分别是呋喃树脂浸渍石墨和未浸渍石墨的2倍和3倍.对比3种石墨与轴承钢配副的高温摩擦学行为发现,随温度由室温提高至350 ℃,呋喃树脂和未浸渍石墨摩擦系数激增,而锑浸渍石墨摩擦系数随温度升高仅小幅度增加,锑浸渍石墨磨痕深度低于呋喃树脂和未浸渍石墨,高温下金属浸渍材料结构稳定,强度得以保持,金属氧化物起到良好的减摩作用.Sogabe等[98]对比铜、银和锑金属浸渍石墨发现熔融金属锑在浸渍过程中与石墨内部孔洞更容易润湿,且锑的热膨胀系数更小,使得浸渍金属与石墨界面结合更加紧密.因此,锑浸渍石墨气体渗透率(2×10-7cm2/s)较铜和银浸渍石墨低3个数量级.锑浸渍石墨抗氧化性能优异,500 ℃高温氧化后,锑浸渍石墨失重最小.

无机盐浸渍同样可以提高石墨的耐磨性与抗氧化能力.Xu等[99]发现油润滑条件下磷酸盐浸渍石墨与高温合金相对摩擦时,载荷高于1 kN,则摩擦系数激增,磷酸锌浸渍石墨磨损机制主要为磨粒磨损,石墨及摩擦对偶高温合金的磨损行为和介质的润滑作用共同影响石墨损伤行为.Xu等[99]研究磷酸锌浸渍石墨的高温磨损行为,其在450 ℃条件下与高温合金配副,摩擦系数较未浸渍石墨大幅降低,高温使磷酸盐转变为偏磷酸盐,抑制石墨基体的氧化,促进金属与石墨混合边界润滑层的形成.Lee等[100]认为磷酸中的磷元素可与石墨片层边缘活性位置反应生成C-O-P或C-P-O键,降低层间电子密度进而提高石墨抗氧化性能.但是Lu等报道磷酸与氢氧化铝浸渍处理石墨的抗氧化性能得到大幅改善,而单独采用磷酸浸渍石墨的抗氧化性能反而出现下降.磷酸与氢氧化铝在浸渍过程中形成磷酸铝是提高石墨抗氧化性能的主要原因,磷酸铝氧化后形成的致密连续的氧化铝可继续保持对石墨孔洞的封闭作用,抑制外界氧的进一步扩散.

2.4.3 石墨密封装置性能验证与寿命评价

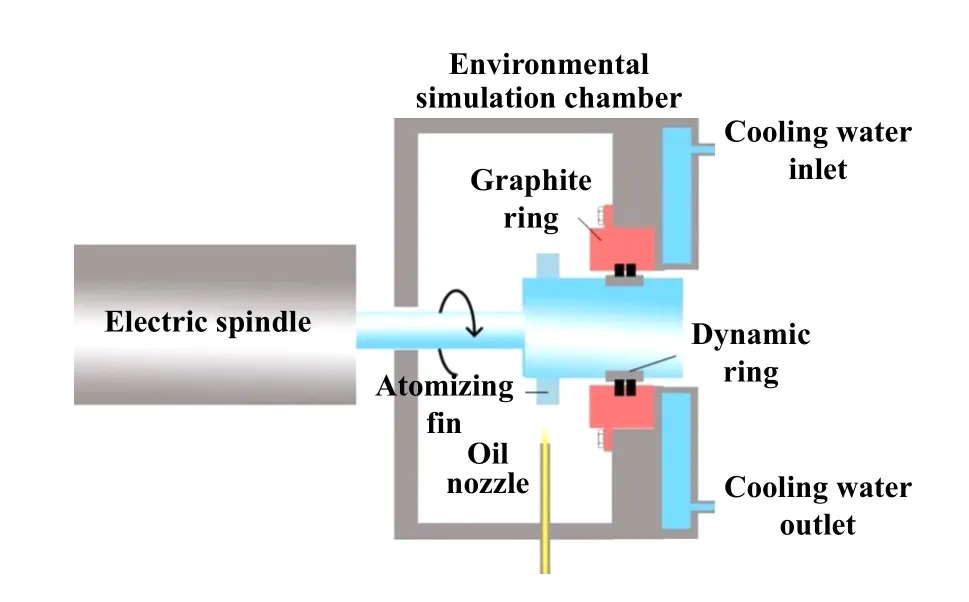

研究人员针对航空发动机用密封装置中石墨磨损与油气泄漏开展性能验证与寿命评价研究.密封装置性能评价试验过程中关注润滑油的泄漏率和石墨磨损量(磨损高度).当润滑油泄漏率超过某一临界值,即视为密封装置失效.而石墨磨损量则用于预测石墨密封装置的寿命.中国航空动力机械研究所的力宁等[2]设计1种可以模拟航发密封装置工作温度、压力和转速的高温高速密封试验台架,其通过高温气体加热方式可将密封装置温度加热至600 ℃,转速可达60 000 r/min,同时在线测量密封装置的油气泄漏状态.中国科学院金属研究所段德莉研究员团队开发高速密封试验系统,将机械密封或磁密封装置按照发动机中实际安装方式在试验系统上进行安装,模拟航空发动机内齿轮或轴承腔体气压、润滑油压力和温度等参数,实现对密封装置润滑油泄漏的长时间监测,其基本结构如图12所示.最高转速为36 000 r/min,润滑油加热温度可达250 ℃.该类密封台架试验系统已用于多型号航空发动机密封装置的评价与选型.

Fig.12 Schematic diagram of high-speed seal test rig图12 高速密封试验系统结构示意图

大量石墨密封装置台架试验结果表明,我国国产石墨密封装置在动密封和静密封泄漏指标方面均可满足使用要求,但较进口产品在可靠性与稳定性方面均存在一定差距.长寿命台架试验考核后,石墨材料磨损率达标,但配副硬质合金涂层表面出现明显磨痕.此外,以各向同性热解石墨(IPG)为代表的碳/石墨复合材料也逐渐被作为石墨密封材料在特殊工况下使用.其与常规浸渍石墨相比,在机械性能与孔隙率方面优势显著[101].因此,新型石墨的使用也对摩擦副材料的耐磨性提出更高要求.针对这一问题,在摩擦对偶硬质合金涂层表面进行微米尺度螺旋槽图案化处理,借助流体动压效应,降低摩擦面温度的同时实现零泄漏的非接触式密封,该设计已取得良好的耐磨效果[85].

此外,根据石墨密封装置服役工况(温度、密封力和滑动速度),选择不同种类浸渍石墨或新型碳/石墨复合材料.在石墨材料选择方面,多种石墨材料服役工况既有区别又存在重叠.目前,国内航空发动机石墨密封选材仍更多为借鉴国外型号经验,缺少可靠的石墨材料的摩擦学服役性能数据作为支撑.因此,有必要开展一系列针对航空发动机高温与高速服役条件的石墨及其摩擦副材料的近工况材料级试验和模拟工况的石墨密封装置台架级试验,用于材料设计和选型优化.

3 结论与展望

航空发动机中转子叶片与机匣内壁封严涂层、主轴轴承滚动体与滚道、叶片燕尾与榫槽、密封装置动环与静环等均作为典型摩擦副,具有极强代表性的摩擦磨损问题,这些零部件主要起到气路密封、油路密封、转动支撑和结构联机与紧固作用,从机械结构设计角度无法消除该类摩擦副的接触或碰擦,摩擦磨损在所难免,而磨损的发生严重影响发动机整机功能精度.因此,需要从实际或近实际极端工况下材料的磨损劣化规律入手,揭示其磨损机制,进而提出对应的材料耐磨减摩功能化设计.首先,根据航发材料摩擦学服役工况,将摩擦对偶材料摩擦运动形式、载荷、温度和气氛等工况条件抽象提取,筛选主要试验控制参数,开展材料级摩擦磨损试验,复现服役零部件的磨损特征.进而分析材料摩擦学行为调控机制,同时从材料结构强化、机械性能优化、表面功能化改性等角度出发,提出对现有航空发动机内零部件材料耐磨减摩优化方法.而后,借助模拟工况的台架级考核评价手段加以验证,最终解决从材料到零部件的摩擦学工程应用问题.

目前,国产三代航空发动机已逐渐替代俄罗斯等国进口发动机而全面列装,随着发动机服役环境的多样化需求和发动机推重比的不断提高,对航发耐磨减摩材料的要求也更加苛刻.航发材料的设计与评价需要兼顾疲劳、磨损和腐蚀性能的综合提升.针对高温服役工况下的耐磨零部件,要求其既要具有中低温耐磨减摩性能,亦应具备一定的高温自润滑特性,实现宽温域或全温域耐磨减摩.针对海洋环境下,装备零件在停放和贮存过程中表面发生腐蚀,势必影响其摩擦学服役性能,偏离材料设计初衷,需开展航发耐磨材料腐蚀态和(或)腐蚀-磨损交互过程中摩擦磨损行为研究.此外,在国产新型航空发动机自主可控设计制造过程中,航发设计理念的迭代更新已经使得科研工作者逐渐摆脱国外原有设计与选材的限制.如陶瓷基复合材料和各向同性热解石墨等,大量新结构和新材料的应用急需不同服役工况下摩擦学配副耐磨减摩数据作为基础技术支撑.因此,航发材料摩擦学特性数据库的建立和参数完善工作迫在眉睫.

综上所述,对航空发动机材料的摩擦学机制进行深入研究并优化调控其耐磨减摩性能,可满足新一代航空发动机对高性能材料的需求,进一步提高发动机性能的稳定性,延长发动机的检修周期和使用寿命,为我国航空和国防产业的优质高速发展提供有力支持.