硅原子层刻蚀流程的速率优化

白胜波 陈志华 张焕好 陈高捷 曹世程 张升博

(南京理工大学,瞬态物理重点实验室,南京 210094)

随着半导体器件的关键尺寸缩减至纳米尺度,原子层刻蚀成为实现单原子分辨率的重要技术.由于原子层刻蚀通过解耦钝化与刻蚀两个自限性反应流程来实现对刻蚀材料的单层去除,存在刻蚀速率低的问题.基于此,本文通过耦合感性耦合等离子体放电腔室模型、鞘层模型和刻蚀槽模型,研究了在Ar/Cl2 气体和Ar感性耦合等离子体放电条件下,硅的单次原子层刻蚀流程的最优时间,并与传统固定时间的原子层刻蚀沟槽进行了对比,还研究了不同深宽比下原子层刻蚀循环的时间变化规律.结果表明,当钝化过程为表面SiCl2 的比例最高时,单次原子层刻蚀循环的时间最短,且表面质量较好,多原子层刻蚀循环的刻蚀效率有较大提升;此外,随着深宽比的增加,原子层刻蚀中的钝化和刻蚀时间随之增加,理想条件下呈线性关系.

1 引言

为了实现高集成度,半导体器件的关键尺寸(the critical dimension,CD)逐渐减小至纳米尺度范围.同时,刻蚀槽的深宽比(the aspect ratio,AR)在不断增加[1-3],这要求等离子刻蚀将图形从掩膜转移到刻蚀材料上时需保持非常高的精度,传统的等离子连续性刻蚀或脉冲刻蚀均难以满足要求[4].原子层刻蚀(atomic layer etching,ALE)通过两个自限性反应可实现对刻蚀材料原子层的逐层去除,实现单原子的分辨率.

硅的ALE 流程主要包含钝化和刻蚀两个自限性反应过程.钝化过程中,一般利用氯自由基(chlorine radicals)与表层Si 原子钝化,生成溅射能量较低的SiClx(0 <x< 4)钝化层,只有当表面完全被钝化后才停止.然后,通过控制氩离子(Ar+)能量来轰击去除SiClx钝化层,由于Ar+能量高于钝化层溅射能量而低于下层Si 原子层[5],因而只对钝化层进行刻蚀.ALE 的优势在于将钝化和刻蚀两个流程解耦,从而实现更理想的刻蚀形貌、高选择性以及对刻蚀材料更低的损伤.其缺点是刻蚀速率低,因此,如何判断钝化与刻蚀过程结束,精确控制刻蚀钝化时间,不仅可以提高刻蚀速率,还可以更好地控制刻蚀后的表面质量,对于优化原子层刻蚀过程具有重要意义.

已经进行了很多Si 的ALE 实验研究.最早的工艺研究是在1990 年由Horiike等[6]利用CF4等离子体中的氟原子开展的,通过在Si 表面吸附氟原子和之后的Ar 离子轰击,实现了Si 的ALE.之后,Matsuura等[7]首次报道了用氯反应物进行Si 的ALE,并提出了Si 的ALE 自限性机理.为避免离子轰击对晶圆造成的损伤,Imai等[8]提出了利用热解吸附方法进行Si 的各向同性热ALE 工艺,证明氯化层可以用加热方法去除.Kim等[9]为减少离子轰击造成的损伤,在ALE 工艺过程中利用中性粒子束去除高深宽比、接触孔底部受损伤的Si原子层,通过ALE 方法无损伤去除受损层.Song等[10]提出了一种新的Si 原子层刻蚀方法,先用O2等离子体将Si 表面进行氧化在表面生成SiO2,然后使NF3和NH3气体作用于SiO2表面生成(NH4)2SiF6薄膜,最终通过100 ℃的加热使表面(NH4)2SiF6薄膜挥发掉,实现单层原子分辨率的原子层刻蚀.最近,Eliceiri等[3]研究了激光诱导Si 原子层刻蚀,通过使用聚焦松散的纳秒脉冲266 nm 激光以平行的配置照射在硅表面上,使Cl2气体电离诱导氯化反应,然后使用飞秒级脉冲辐照来去除氯化层,其刻蚀速度远大于利用等离子体的刻蚀速度.

对原子层刻蚀后的表面质量控制同样开展了大量实验研究.Goodyear 和Cooke[11]利用传统的等离子刻蚀设备对Si 进行了原子层刻蚀.在刻蚀过程中精细控制偏置功率以改善狭窄的离子能量窗口,同时还观察到了氯气进行循环硅刻蚀时存在负载效应,表明吸附效应并不完全自限.Yoon等[12]利用Ar/C4F6混合气体感性耦合等离子体(inductively coupled plasma,ICP)放电对等离子体物理参数的测量,优化了ALE 的放电条件.Nakamura等[13]研究了温度对ALE 协同性的影响,提出的高温ALE 方法有望通过无损刻蚀GaN 来实现垂直图案剖面.

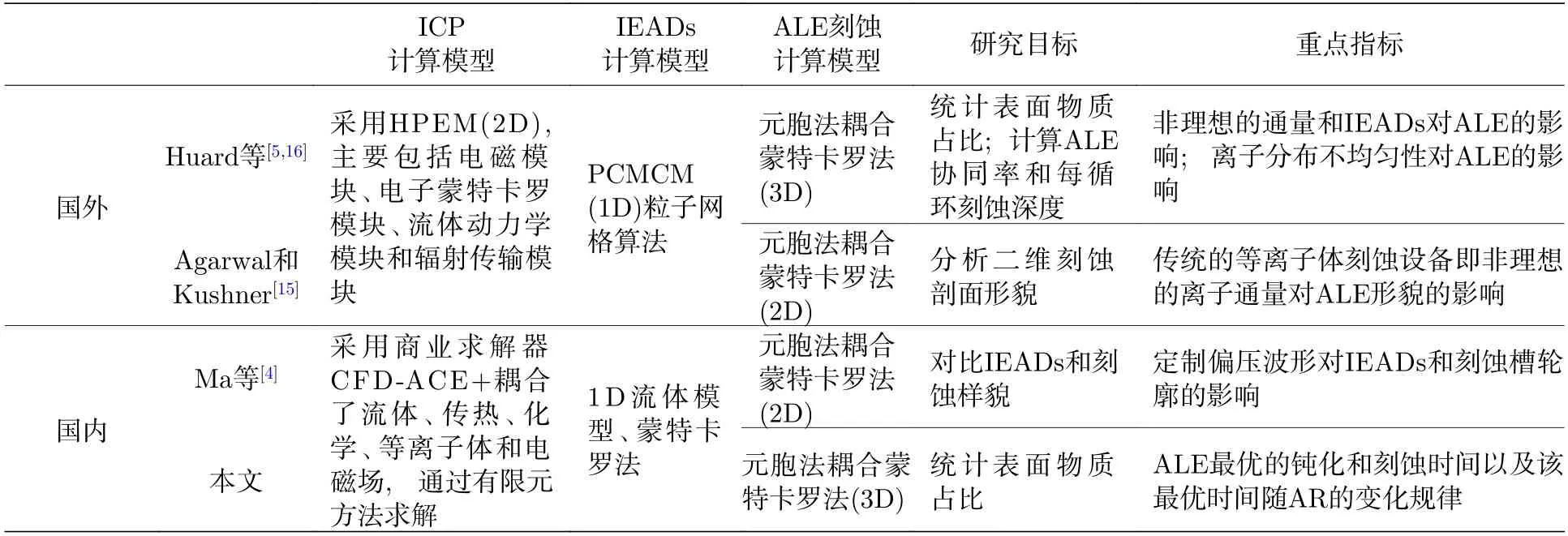

近年来,对于Si 的原子层刻蚀机理和刻蚀质量进行了大量包括分子动力学和基于刻蚀槽模型的数值模拟.Ranjan等[14]通过数值仿真和实验验证,研究了阻碍实现ALE 的非理想性因素,包括离子与中性基的通量比和离子能量对刻蚀形貌的影响,但并没有对钝化和刻蚀两个过程的最佳时间进行研究.Agarwal 和Kushner[15]通过仿真验证了使用传统的等离子刻蚀设备进行ALE 的可行性.Ma等[4]研究了偏置波形对Ar/Cl2感性耦合等离子体中硅的准原子层刻蚀的影响,通过定制偏置的电压波形调制了离子能量角度分布(ion energy and angular distributions,IEADs),获得了较好的各向异性的沟槽轮廓.Huard等[5]研究了非理想情况下的Si 原子层刻蚀存在非自限性的钝化和刻蚀过程,该非自限性过程导致了依赖于纵横比的刻蚀速率和表面粗糙,通过控制ALE 的时间以减少这些效应.他们[16]还研究了ICP 中晶圆尺度均匀性对ALE 的影响,发现ALE 加工可以显著改善晶圆上刻蚀速率的均匀性,但这种均匀性是以晶圆过度暴露于离子(大离子流量)中为代价.贺平逆等[17]使用分子动力学模拟方法研究了不同能量(0.3—10 eV)的Cl 原子对表面温度为300 K 的Si(100)表面的刻蚀过程,研究了入射Cl 原子能量对刻蚀产物的影响.Vella等[18]采用分子动力学研究了不同Ar+能量轰击下的刻蚀产物的差异以及对刻蚀深度的影响.目前,基于刻蚀槽模型的Si 原子层刻蚀计算仿真过程的模型与重点指标对比如表1 所列.

表1 Si 原子层刻蚀多尺度仿真模型对比Table 1.Summary of Si ALE multi-scale simulation.

综上可知,ALE 等离子体相关研究主要集中在放电参数和极板功率的优化,而对ALE 中钝化和刻蚀流程的时间控制与判断等研究相对较少.基于此,本文通过耦合ICP 放电腔室模型、鞘层模型和刻蚀槽模型,研究Ar/Cl2和Ar 的ICP 放电过程,钝化和刻蚀过程中表面物质占比随时间的变化,并与传统固定时间的原子层刻蚀沟槽进行了对比,以及不同AR 下的一次ALE 中钝化过程和刻蚀过程的时间变化规律,提出终止钝化过程的判据,为提高ALE 速率提供支撑.

2 计算模型

为模拟Si 的原子层刻蚀过程,需耦合ICP 腔室模型、鞘层模型和刻蚀槽模型.首先建立二维ICP 反应腔室模型,分别模拟原子层刻蚀中钝化过程的Ar/Cl2等离子放电和刻蚀过程中Ar 等离子体放电,得到钝化和刻蚀两过程中的离子数密度分布以及IEADs,最后将IEADs 数据作为输入参数,导入刻蚀槽模型计算得到Si 的三维表面形貌演化.其中二维ICP 反应腔室模型通过商业求解器CFDACE+利用有限元方法进行求解;鞘层模型采用流体模型求得鞘层电势和鞘层厚度,采用蒙特卡罗法求解IEADs;刻蚀模拟采用元胞法求解刻蚀表面形貌演化.

2.1 反应腔室模型

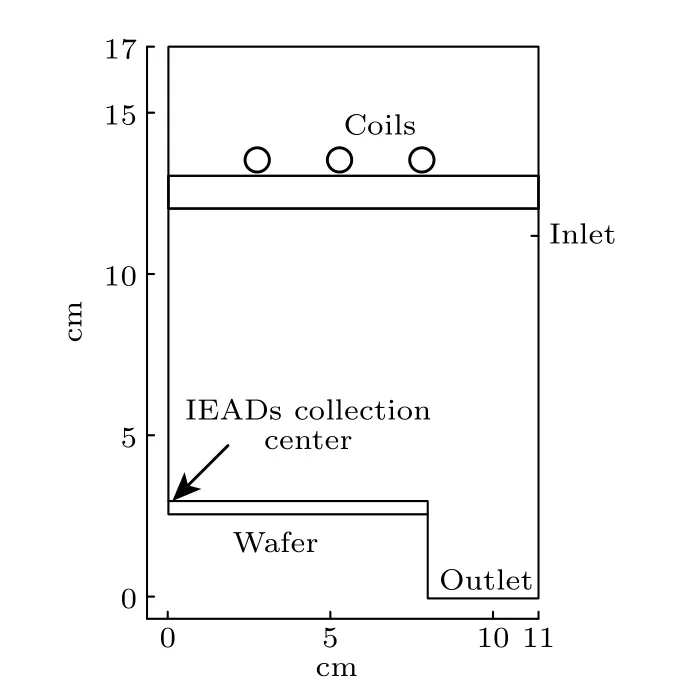

采用典型ICP 放电腔室如图1 所示,腔室半径为10 cm,线圈位于晶圆上方10 cm 的石英介质窗中,线圈中射频电流频率为13.56 MHz.钝化阶段,使用流量比例为Ar/Cl2=80/20 的混合气体,总流量为100 sccm (1 sccm=1 mL/min),腔室压力为10 mTorr (1 mTorr=0.133 Pa).晶圆上施加了幅值为3 V,频率为13.56MHz,直流偏置为-6.5V的偏压.刻蚀阶段,使用流量为100 sccm的Ar 气体,腔室压力为10 mTorr.晶圆上施加了幅值为20 V,频率为2 MHz 的偏压.

图1 ICP 放电腔室模型Fig.1.ICP discharge chamber model.

CFD-ACE+中的等离子体模块耦合了化学反应、传热、流体、电和磁模块以实现对等离子体放电的仿真[19].在ICP 放电模型中,等离子体模块求解电子能量平衡方程,并利用准中性条件计算电子密度和静电场.离子和中性离子的通量、密度由化学模块中的物质输运方程得到.

电子密度ne用准中性条件求得

其中ni为离子数密度,qi为离子电荷数,qe为电子电荷数.

电子密度通量Γe由漂移扩散近似求得

其中µe为电子迁移率,De为扩散系数,φ为 静电势.

电子温度Te由电子能量平衡方程求得

等离子体中重物质(离子和中性粒子)由输运方程求解.不同粒子的质量通量Ji表示如下:

其中Yi为粒子质量分数,ρ为粒子质量密度,Di为扩散系数,Udi为漂移速度为修正项以确保通量守恒.右边第一项由浓度梯度引起,第二项由漂移速度引起的.

低压鞘层中,离子动量方程为

其中离子碰撞频率vim与离子迁移率µi之间的关系为µi=e/(mivim),e为电子所带电荷量,mi为离子质量,kB为玻尔兹曼常数,Ti为离子温度,Vi为离子速度,qi为离子带电量.漂移速度表示如下:

其中Vj为其他离子速度,Yj为权重系数.

更准确地说,离子的迁移率µij由Langevin 公式计算出来:

其中αj为极化率,mr表示离子和中性粒子的折合质量[4].

ICP 腔室中的化学反应包括气象反应和腔室壁面反应.气象反应主要为带电粒子和中性粒子发生非弹性碰撞,产生激发、电离、解离反应.腔室壁面上主要发生带电粒子与中性粒子的复合、吸附、去激反应.反应速率系数一种方法是通过碰撞截面计算得到.另外一种方法是采用Arrhenius 公式定义:

其中A为指前因子,n为温度指数,m为压力指数;Ea/R为化学反应的活化能,p为气体压力,Patm为标准大气压力,R为理想气体的气体常数,T为气体温度.

对于ICP 腔室内壁表面的化学反应,采用带黏附系数的Arrhenius 公式:

其中A为腔室内壁面粘附系数.本文在钝化过程中采用的Cl2/Ar 等离子体在腔室内部和内壁表面的化学反应与文献 [20]一致,刻蚀过程采用的Ar 等离子体在腔室内部和内壁表面的化学反应与文献 [21]一致.

2.2 鞘层模型

为计算IEADs,在ICP 放电模型中耦合了一维无碰撞鞘层模型.如图2 所示.图2中dsh(t)为鞘层厚度.鞘层模型耦合了流体模型和蒙特卡罗模型.流体模型以解析鞘层结构,求得鞘层电势和鞘层厚度,蒙特卡罗模型用以随机生成离子入射极板的垂直速度.

图2 一维无碰撞鞘层模型示意图Fig.2.One-dimensional collisionless sheath model schematic diagram.

鞘层中离子的热运动速度远小于其定向运动的速度,因此忽略离子的热运动效应.离子密度ni(z,t) 和速度ui(z,t) 由冷离子连续方程和动量平衡方程描述[22]:

其中mi,ni,ui分别为离子质量、离子密度、离子速度;e为单位电荷量;V为鞘层电势.

鞘层电势由泊松方程求得

式中ε0为真空介电常数,ne为电子密度.电子密度由Maxwell-Boltzmann 分布给出:

其中Te和n0分别为鞘层边界处的电子温度和密度;kB为玻尔兹曼常数.

电极表面和鞘层边界处的边界条件是求解上述方程的关键.在鞘层边界,离子进入鞘层的速度由玻姆速度给出:

鞘层边界处的离子密度ni等于等离子密度np:

鞘层与等离子体边界电势和电极电势为外加电势值Ve(t) 如下:

离子能量可根据离子轰击电极的速度ui(0,t)和密度ni(0,t) 求得.离子能量分布(ion energy distributions,IEDs)的计算公式如下:

其中ε=(0,t)/2 为离子到达电极的能量,N为具有一定能量值的离子数.

离子的角度分布的计算采用了无碰撞的蒙特卡罗模型.离子角度分布(ion angle distributions,IADs)的计算公式如下:

其中θ=arctan(u⊥/u//) 为离子的入射角,u//为平行电极的离子速度,u⊥为垂直于电极方向的离子速度,该速度从温度为Ti的麦克斯韦分布中随机选取:

2.3 刻蚀模拟

刻蚀模拟耦合了元胞移除法和蒙特卡罗方法.利用IEADs 的各离子、中性粒子的通量作为输入条件来计算Si 原子层刻蚀的表面形貌演化.

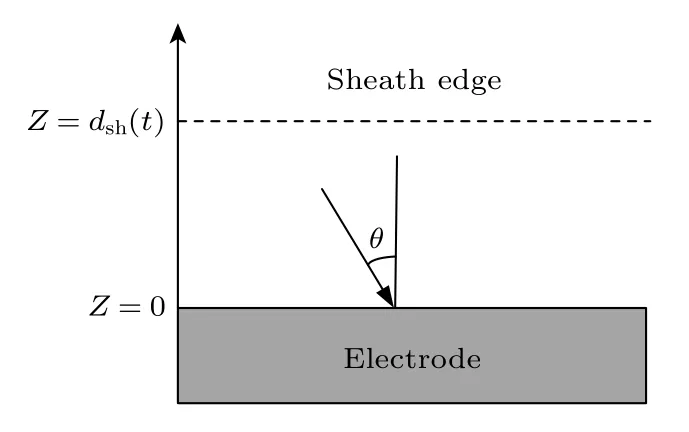

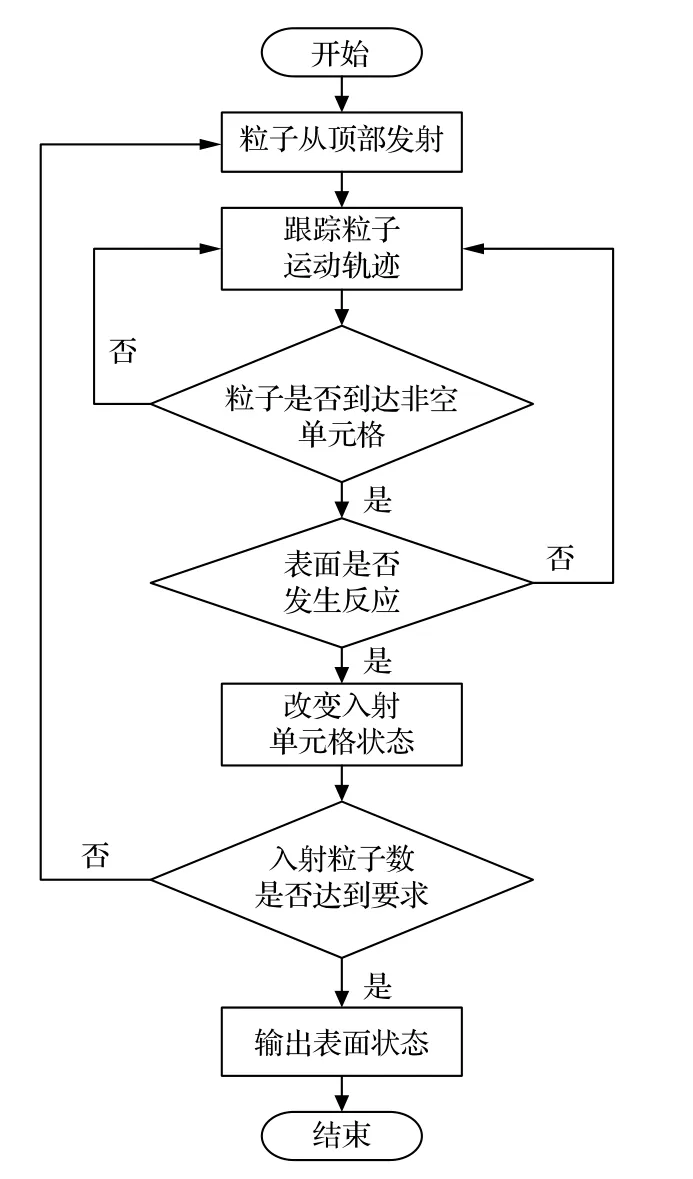

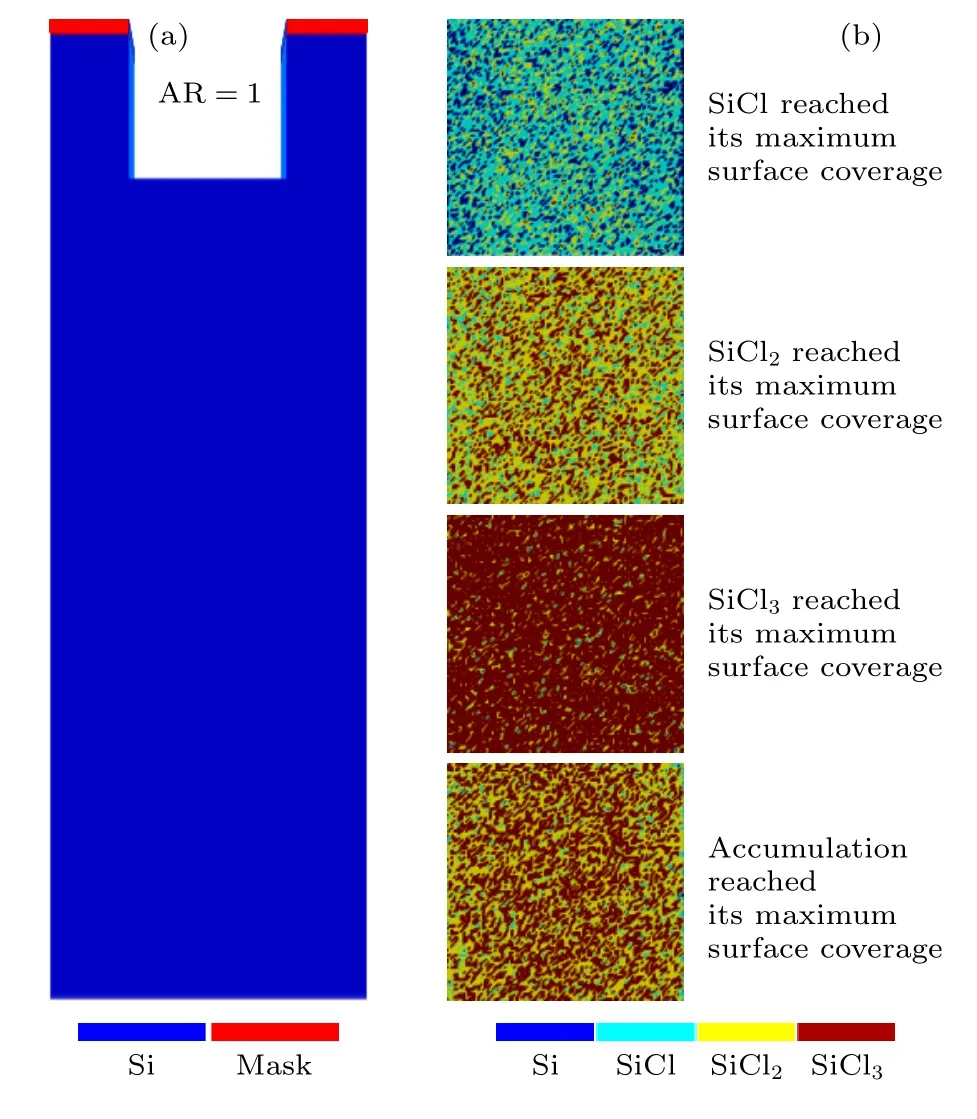

计算域由正六面体网格划分,网格尺寸为3 Å×3 Å×3 Å,单元体积大约等于硅晶格单元体积的八分之一,因此每个计算单元占据与单个硅原子相似的体积[5],刻蚀沟槽宽为30 nm,掩膜厚度为3 nm.每个网格单元被标记为不同的材料,包括Si、掩膜和空单元,如图3 所示.粒子从计算域顶部发射,发射的粒子的类型根据各粒子的通量的比例随机选择,粒子的能量和入射角度根据IEADs 随机选择.每个粒子在计算域中被追踪,直到与非空网格碰撞,此时采用蒙特卡罗方法从定义的气固化学反应机制中选择相应的化学反应,包括改变单元格化学性质的化学反应、移除固体单元格的刻蚀反应、气象粒子沉积在固体表面的沉积反应以及未改变表面状态的反射[23,24].算法流程图如图4 所示.

图3 Si 原子层刻蚀计算域[25]Fig.3.Calculation domain for Si atomic layer etching[25].

图4 刻蚀算法流程图Fig.4.Etching algorithm flowchart.

此外,为了简化计算,参考文献 [22,24]对刻蚀模拟进行如下假设:

1) 由于刻蚀沟槽深宽比较小,因此忽略了沟槽的充电效应;

2) 由于腔室气压较小,粒子之间的平均自由程较大,粒子间碰撞频率较低,因此忽略了粒子间的碰撞;

3) 忽略掩膜与粒子间的溅射,即将掩膜视为硬掩膜,不与气体发生反应;

4) 假设钝化和刻蚀过程中只有表面Si 与入射粒子发生反应.

另外,由于刻蚀过程中晶圆底座一般会有散热设计,因而不考虑刻蚀过程中晶圆温度变化对刻蚀的影响,以上假设已在文献 [22,24]中与实验进行对比,与实验结果基本一致.

ALE 循环模拟时,图4 所述流程分别应用于钝化和刻蚀两个过程,每个过程的IEADs 和通量分别来自对应的ICP 放电过程.

对于ALE 过程,准确模拟表面形貌演化的关键是精确计算模拟过程中的物理时间.在刻蚀槽模型中,每个入射粒子的时间间隔由以下公式计算[5]:

其中Ns为网格中粒子数,Γt为入射粒子的总通量,S为粒子入射方向的计算域的面积.

由于本文中不考虑充电沟槽充电效应和粒子间碰撞,每个粒子在计算域中做匀速直线运动:

其中v和x表示粒子的速度和位置,下标表示粒子前一个或当前时间步;Δt为时间步长.

粒子撞击到沟槽表面后,会与表面发生反射或者反应,化学反应与文献 [26]中描述一致.反应的概率由如下公式计算:

其中Eth为反应的阈值能量,Eref为参考能量,p0为在Eref下法向入射(即θ=0)的反应概率,f(θ)为入射角为θ时的相对概率.

3 结果与讨论

3.1 钝化和刻蚀过程中腔室内粒子数密度分布和IEADs

实际工艺过程中,Si 的原子层刻蚀主要包括四道工序.首先是钝化步骤,通过向ICP 腔室通入Ar/Cl2混合气体并进行放电,产生大量的活性粒子Cl 自由基和少量Ar+,,Cl+和Cl-,Cl 自由基与表层Si 原子反应,形成SiClx(0 <x< 4)钝化层.然后进行排气,以去除反应剩余气体.接下来为刻蚀步骤,通过向ICP 腔室通入Ar 气体,并利用放电产生的低能Ar+去除SiClx钝化层.由于SiClx溅射能量较低,因而通过控制Ar+能量,可确保其只去除钝化层而对硅晶层不产生危害.最后进行排气步骤,以清除刻蚀产物,完成一个循环.由于本文主要研究ALE 中的钝化以及刻蚀及其他对反应时间的控制,因此忽略其中的排气过程.

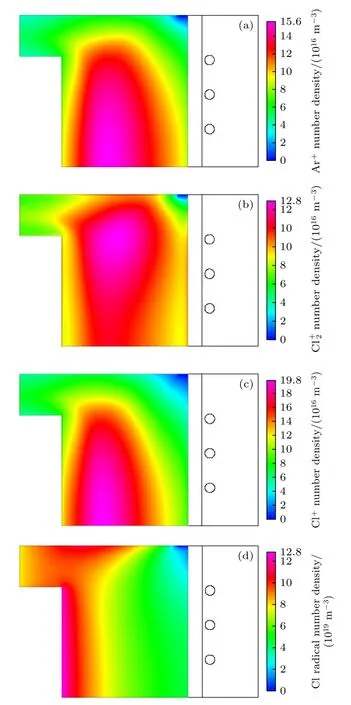

钝化过程中ICP 反应腔室内主要反应粒子Ar+,,Cl+和Cl 自由基的数密度分布如图5 所示.可知腔室内Ar+,,Cl+数密度分布基本相似,且在中心区域的离子密度最高,这是因为在腔室中心区域电磁场强度最大,高能电子受到电场力加速,中心区域高能电子密度较大,因此电离反应发生的频率较高,离子的生成速率增加.而离子密度随着腔室中心向边缘的移动逐渐减小,这同样因为边缘区域电磁场强度小于中心区域,导致高能电子的数量低于中心区域,因而电离反应产生离子的生成速率小.此外由于壁面反应的存在,离子在边缘处的密度低于中心区域.腔室内Cl 自由基在靠近晶圆以及腔室出口处密度最大,这是由于Cl 自由基为中性粒子,不受电磁场影响,主要受腔室气压作用而被输运到晶圆表面以及腔室出口处.

图5 钝化过程中腔室内各粒子的数密度分布 (a) Ar+;(b) ;(c) Cl+;(d) Cl 自由基Fig.5.Number density distribution of particles in the chamber during passivation process: (a) Ar+;(b) ;(c) Cl+;(d) Cl radical.

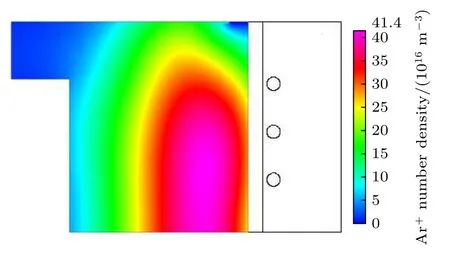

图6 为刻蚀过程中ICP 反应腔室内Ar+的密度分布.其数密度分布规律与钝化过程中离子的数密度分布相似,在腔室中心区域最大,腔室边缘处最小并与文献 [27]实验结果以及文献 [28]的数值模拟结果相吻,验证了本文计算结果的正确性.

图6 刻蚀过程中腔室内Ar+离子数密度分布Fig.6.Number density distribution of Ar+ ions in the chamber during etching process.

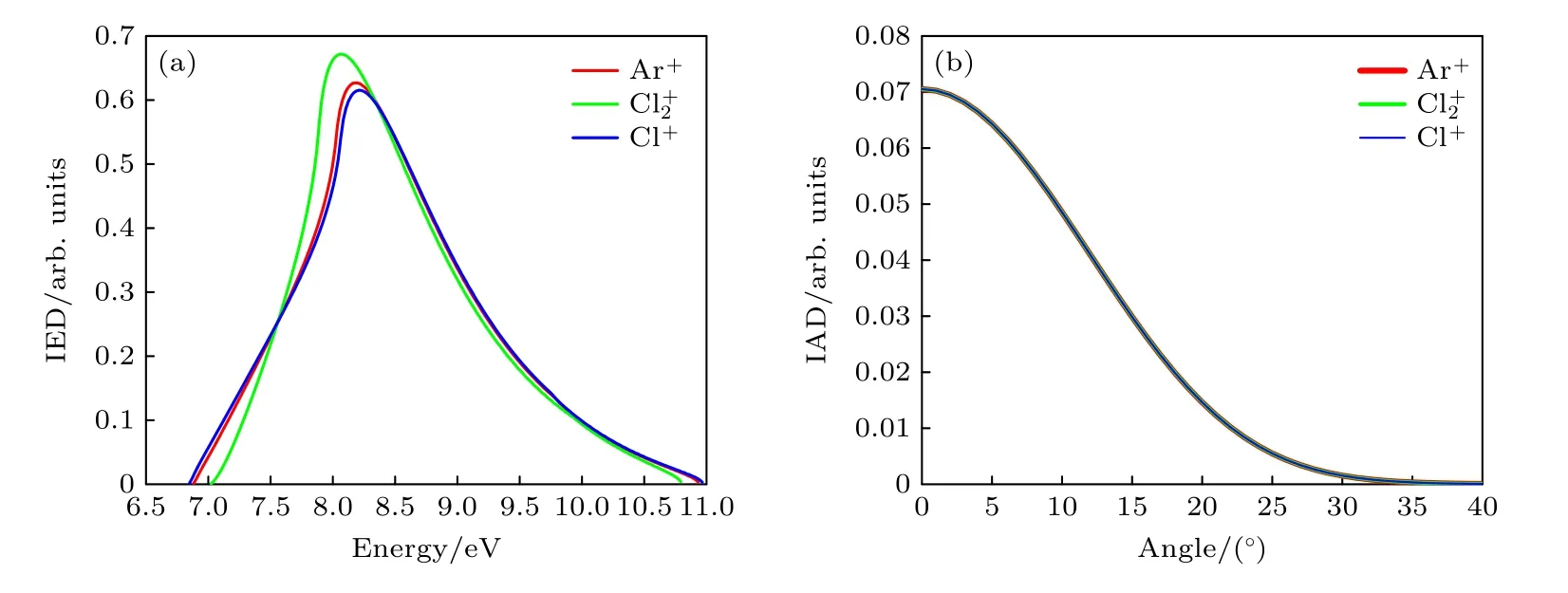

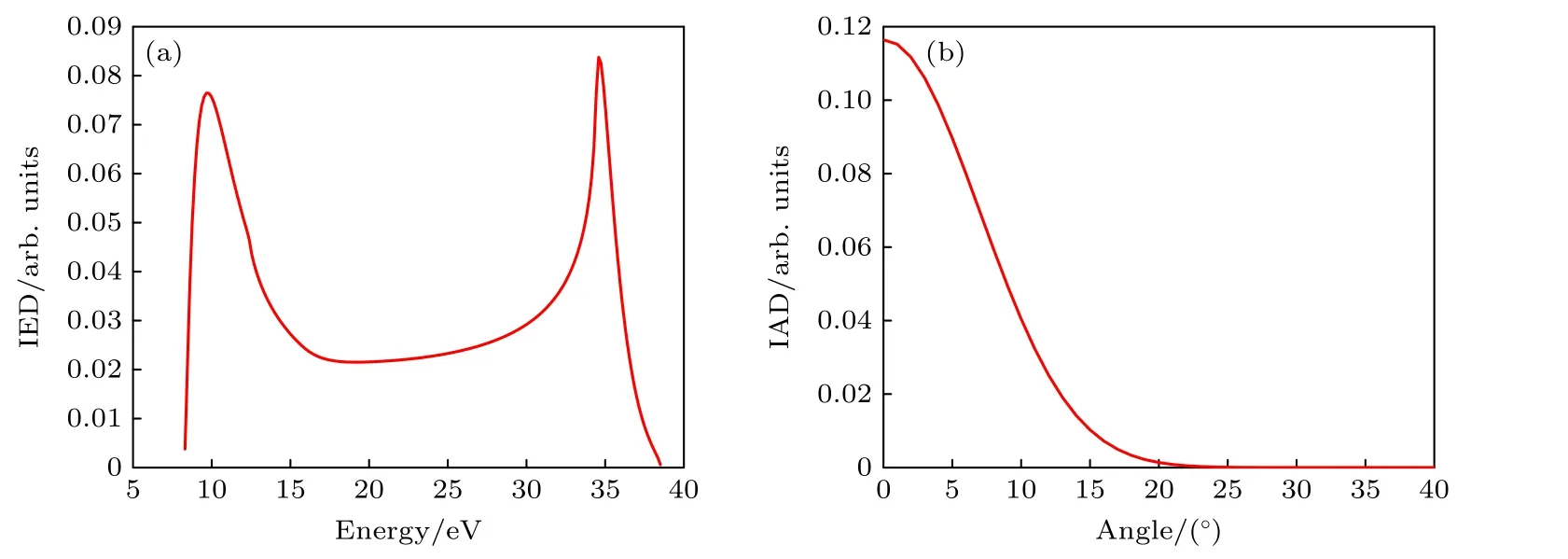

图7 为钝化阶段Ar+,,Cl+的能量分布和角度分布曲线.由图7 可知,钝化阶段,IEDs 呈现单峰特征.这是由于极板射频功率较大,离子对鞘层响应时间短,从而离子能量主要受到极板平均偏压的影响.此外能量分布略窄于Ar+和Cl+,这是因为质量大于Ar+和Cl+,因而受到电场的调制加速作用较小.在IADs 中,鞘层模型采用无碰撞算法,离子的垂直速度由蒙特卡罗方法从温度为Ti的麦克斯韦分布中随机选取,因而三种离子的角度分布曲线十分相似.由于极板施加偏压较小,导致离子垂直于极板较小,因此角度分布较宽,但由于其能量较小,因此在钝化过程中产生的刻蚀效果不明显.

图7 钝化过程中Ar+,,Cl+能量分布和角度分布 (a) 能量分布;(b) 角度分布Fig.7.Energy distributions and angular distributions of Ar+, and Cl+ during the passivation process: (a) Energy distributions;(b) angular distributions.

图8 为刻蚀阶段Ar+的能量分布和角度分布曲线.该能量、角度分布曲线采取自晶圆中心处.由图8 可知,刻蚀阶段的IEDs 呈现典型的双峰特征,由于极板偏压频率较小,离子对鞘层响应时间长,导致离子在进入鞘层后不仅受到极板平均偏压的作用,而且还受其相位的影响.所以能量分布存在双峰,两个峰值能量对应一个周期内的最高最低偏压值.从IADs 分布(图8(b))可知,86%的Ar+入射极板的角度小于10° (与极板垂直时角度为零),因此能较好地实现各向异性的刻蚀.

图8 刻蚀过程中Ar+能量分布和角度分布 (a) 能量分布;(b) 角度分布Fig.8.Energy distributions and angular distributions of Ar+ during the etching process: (a) Energy distributions;(b) angular distributions.

表2 为钝化过程和刻蚀过程中离子和中性粒子的通量.在钝化过程中,Cl 自由基的通量约为Ar+,,Cl+三种离子总和的13 倍,因此,Cl 自由基与Si 的钝化反应是钝化过程中的主要反应.在刻蚀过程中,仅有Ar+参与对Si 表面的轰击,因此能实现较为理想的原子层刻蚀.

表2 钝化过程和刻蚀过程中离子和中性基的通量Table 2.Ion and neutral fluxes during passivation and etching processes.

综上,在钝化和刻蚀过程中,由于腔室内离子数密度分布不均匀,离子数密度随着晶圆半径的增大而逐渐减小,因此导致离子通量随着晶圆半径的增大而减小.Cl 自由基沿晶圆径向的分布则较为均匀.

钝化过程中,Si 表层主要反应为Cl 自由基的钝化反应,离子由于能量较小一般不会产生刻蚀,因此钝化过程的反应钝化速率不受晶圆直径的影响,钝化速度较为均匀.刻蚀过程中,由于Ar+在晶圆径向的不均匀,刻蚀速率随晶圆半径的增大而减小,导致晶圆边缘刻蚀完成时间延长,刻蚀速率降低[16].但由于ALE 的自限性特点,Ar+能量低于Si 的溅射能量,因此,晶圆中心完成对钝化物刻蚀后,并不会发生对硅的刻蚀,但会增加刻蚀完成的时间.因此,如何在ICP 腔室内生成通量与能量均匀可控的离子以提高ALE 刻蚀速率则是ALE研究的另一重点方向.

3.2 ALE 单循环的最优时间

3.2.1 硅ALE 中的钝化过程与特性

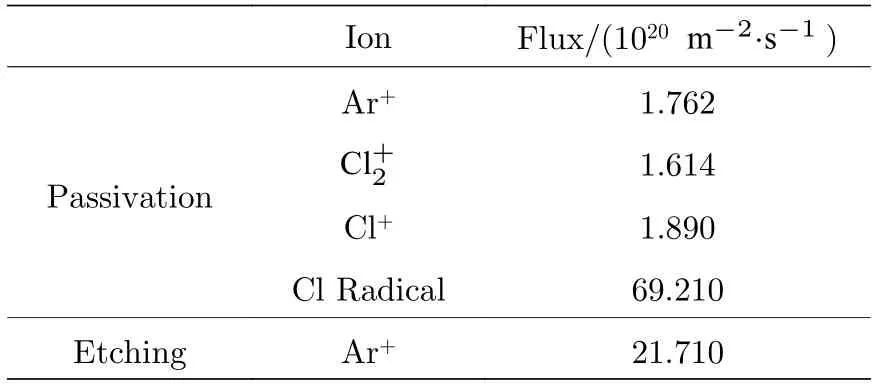

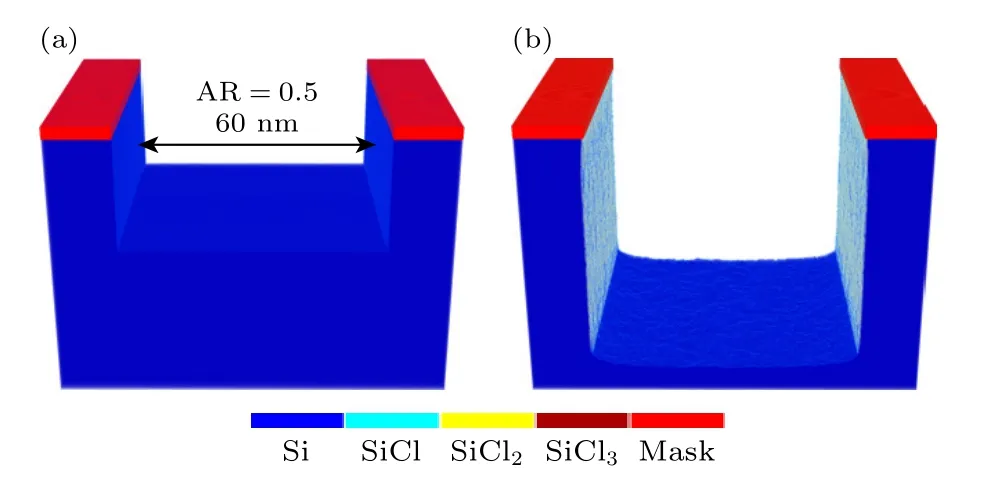

ALE 的关键之处在于通过钝化和刻蚀过程的交替循环,实现对单原子层的刻蚀控制.钝化过程目的是通过Cl 自由基与表层Si 原子反应生成溅射能量阈值更低的SiClx(0 <x< 4),钝化过程中的自限性反应机理能保证钝化层形成后,其深度不随时间变化.然而,钝化反应过程中,所生成的各表层钝化物SiClx(0 <x< 4)之间的质量组分比例会因各自反应概率的不同,而随着时间不断变化.因此研究表面钝化物的占比对优化ALE 的时间具有重要意义.图9(a)为AR 为1 的刻蚀沟槽,图9(b)为钝化过程中,四种钝化物各自生成占比分别为最大时的沟槽底部表面状态云图.

图9 AR 为1 的ALE 刻蚀沟槽剖面与钝化物云图 (a) AR为1 的刻蚀沟槽;(b) 钝化过程中,四种表面状态的沟槽底部云图Fig.9.ALE-etched trench with AR of 1 and images of passivated layer: (a) Trench profile with AR of 1;(b) images of the trench bottom showing four different surface states during passivation process.

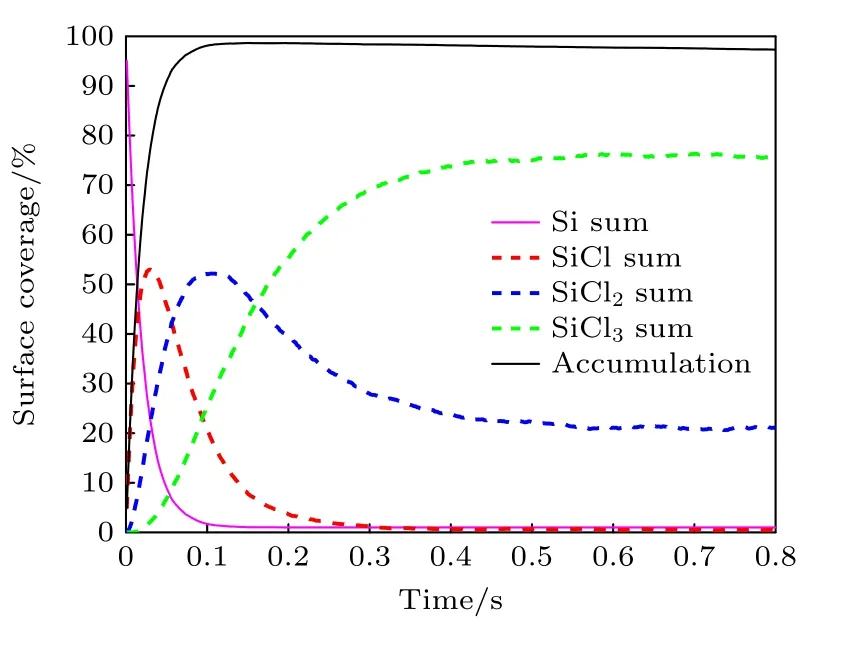

图10 为刻蚀槽AR 为 1 状态下,钝化过程中表面物质Si,SiCl,SiCl2,SiCl3占比随钝化反应时间的变化.由图10 可知,SiCl 的表面占比随反应时间的推移先增加后减小,在t=0.030 s 时达到了最大占比53.00%,在t=0.4 s 后保持在最小值0.65%左右;SiCl2的变化规律与SiCl 类似,在t=0.106 s 时达到最大值52.19%,在t=0.500 s 后保持在最小值22.27%左右;SiCl3的表面占比随着时间的推移不断增加,在t=0.550 s 时最大值75.91%,并保持在该值附近.这是由于Cl 自由基与Si 反应生成SiCl 的概率最大,Cl 自由基与Si 反应逐步生成SiCl,SiCl2和SiCl3.因此在钝化反应开始时,表面钝化物的主要成分为SiCl,随着时间的推移,Cl 自由基逐渐与SiCl 反应,表面SiCl2与SiCl3逐渐增多.此外,由于SiCl2与SiCl3以及SiCl 与SiCl2可以相互转化,但其转化的概率不同,所以在t=0.550 s 后表面三种物质占比基本维持不变,最终占比Si∶SiCl∶SiCl2∶SiCl3≈ 1∶1∶22∶76,并与文献[5] 图2(b)中的结果相同,同样验证了本文计算结果的正确性.

图10 AR 为1 状态下,钝化过程表面物质占比随时间的变化Fig.10.Time evolution of surface coverage during passivation process with AR of 1.

对于表面三种钝化物SiClx(0 <x< 4)的总和,其表面占比随时间的推移不断增加,在t=0.148 s 时达到最大值98.66%,随后缓慢减小,并不是理想情况的100%钝化.这是由于钝化过程中存在少量的低能Ar+,,Cl+与表层钝化物反应,去除了表层钝化物.另外,虽然Si 的表面占比随着时间推移迅速减小,t=0.193 s 时达到最小值1.00%,随后几乎保持不变,由于并不是所有的Cl 自由基都能垂直射入沟槽,因此在沟槽直角处存在离子入射“盲区”,所以表面存在少量Si 原子未被钝化.

3.2.2 硅ALE 的刻蚀启动时间

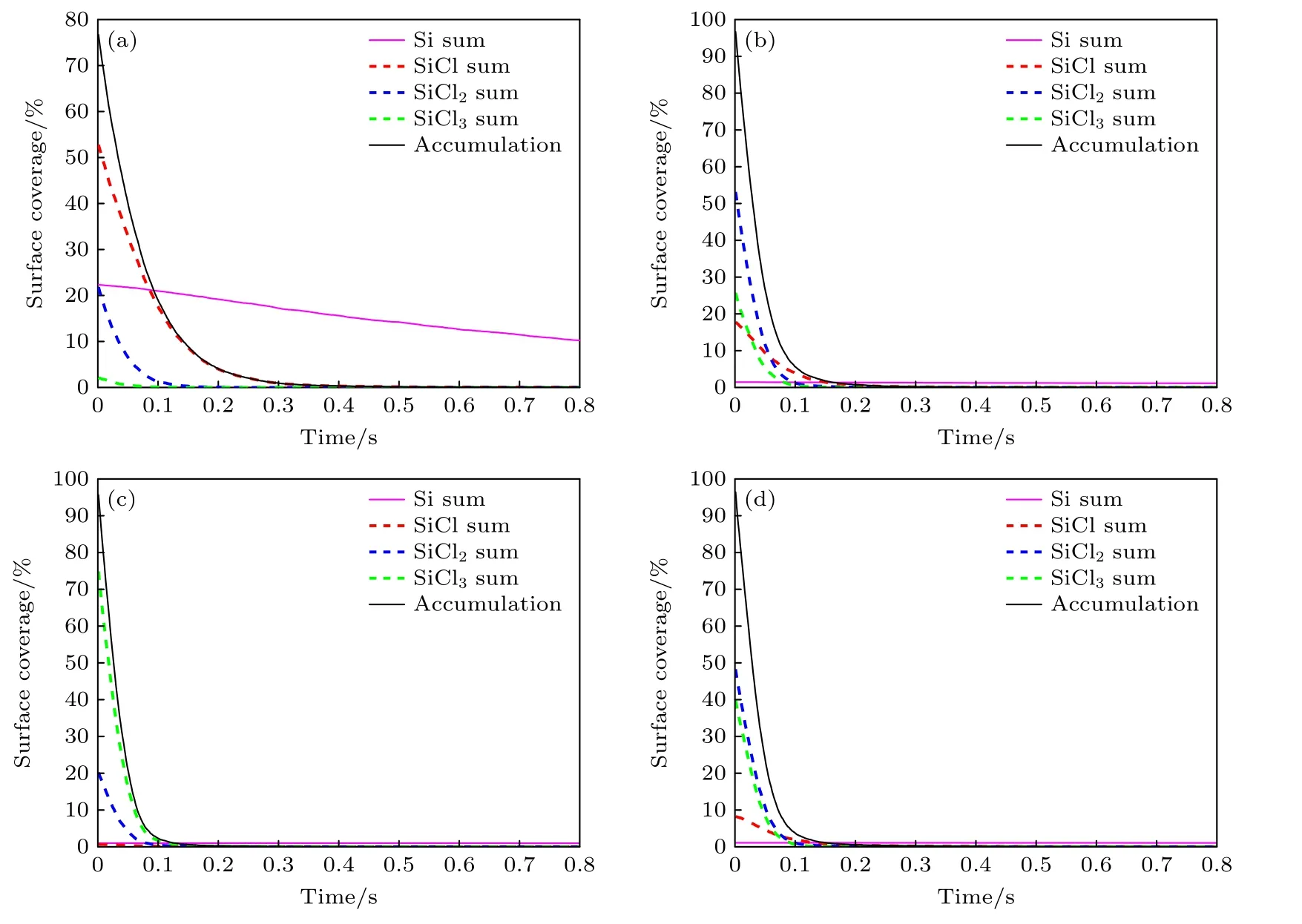

为了提高硅ALE 速率,理论上需在钝化完成后马上启动刻蚀,而不同的表面状态下启动刻蚀对应的刻蚀时间并不相同.因此如何判断刻蚀开启的最优时间非常重要,以下分别对表面SiCl 占比最多、SiCl2占比最多、SiCl3占比最多、三种钝化物总和最多四种不同状态下启动刻蚀进行研究来说明.图11 为刻蚀槽AR 为1,四种钝化状态下,刻蚀过程中的表面物质占比随时间变化曲线.由图11(a)可知,SiCl,SiCl2和SiCl3三种物质占比不断减小,SiCl在t=0.296 s 时减少至1.00%,SiCl2在t=0.110 s 时减少至1.00%,SiCl3在t=0.030 s 减少至1.00%.三种钝化物减至最少的时间存在差异,一方面由于三种物质在表面的占比不同,其中SiCl 占比最多,SiCl2次之,SiCl3最少;另一方面由于三种物质与Ar+的反应概率不同,SiCl2与SiCl3与Ar+的反应概率均大于SiCl 与Ar+的反应概率.

图11 AR 为1 状态下,不同条件下启动刻蚀后的表面物质占比随时间的变化曲线 (a) SiCl 最多时启动;(b) SiCl2 最多时启动;(c) SiCl3 最多时启动;(d) 钝化物总和最多时启动Fig.11.Time evolution of surface composition during etching initiation under different conditions with AR of 1: (a) Initiation with maximum SiCl percentage;(b) initiation with maximum SiCl2 percentage;(c) initiation with maximum SiCl3 percentage;(d) initiation with maximum accumulated passivation species percentage.

同时,Si 的占比也在不断减小,表明在刻蚀过程中Si 与Ar+发生了物理溅射.而钝化物总和在t=0.296 s 时减少至1.00%,而此时表面还存在17.34%的Si,因此在表面SiCl 占比最多的情况下表面并未完全钝化,刻蚀的效果不理想.

图11(b)表明,表面SiCl,SiCl2和SiCl3三种物质占比分别在t=0.168 s,t=0.105 s和t=0.088 s 减至1.00%.占比最大的SiCl2减至1.00%的时间小于占比最小的SiCl,这是因为SiCl2生成概率大于SiCl 生成反应概率.Si 则在1.00%左右,呈现出减少十分缓慢的趋势.这是因为Ar+很难运动到沟槽拐角处与其反应.钝化物占比总和在t=0.182 s 时减少至1.00%,此时表面Si 占比为1.35%,认为该状态下表层钝化物已被全部反应,且Si 残留较少,完成了较为理想的一次ALE 循环.

而对于图11(c),表面SiCl 和Si 占比始终小于1.00%,因此在该状态下钝化效果较为理想.SiCl2和SiCl3分别在t=0.081 s和t=0.118 s 减至1.00%,这是因为SiCl3占比大于SiCl2.表面钝化物总和在t=0.128 s 减至1.00%,这是因为表面钝化物占比总和受三种钝化物占比共同影响.

同样,图11(d)显示表面SiCl,SiCl2和SiCl3三种物质占比分别在t=0.135 s,t=0.102 s和t=0.093 s 减至1.00%,变化规律与图11(b)类似.钝化物总和占比在t=0.155 s 时减少至1.00%.表面Si 的变化规律与图11(b)类似.

表3 为AR 为1 时,不同刻蚀启动条件下,完成ALE 单循环所需的时间以及Si 的残留占比.前三行分别为不同刻蚀启动状态下的钝化时间、刻蚀时间和单循环总时间,最后一行则为一次ALE 循环结束后的表面Si 残留占比.由表3 可知,四种不同刻蚀启动状态中,当SiCl3占比最多启动刻蚀时,在单次ALE 循环结束后表面Si 残留最少,即刻蚀效果最好,但所需时间最长;当SiCl 占比最多时,在一次ALE 循环结束后表面Si 残留占比最多,刻蚀效果最差.而当SiCl2占比最多时,所需的ALE 单循环时间最短,其刻蚀效果相对较好,因而硅的ALE 过程中,应当取SiCl2占比最多时开始刻蚀.

表3 AR 为1 状态下,刻蚀启动条件不同时完成ALE 单循环所需时间以及Si 残留占比Table 3.Time required for completing a single ALE cycle and Si residual ratio under different etching initiation conditions with AR of 1.

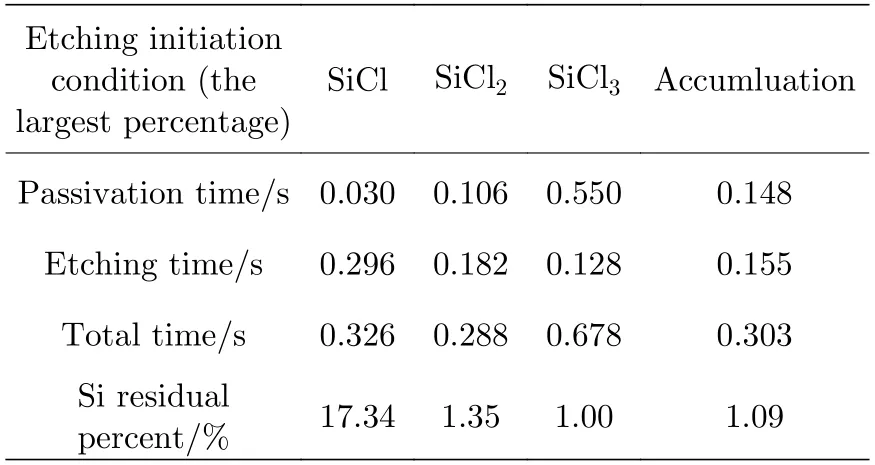

3.2.3 ALE 多循环时间对比

为说明经过上述在SiCl2占比最多时启动刻蚀对ALE 效率的优化效果,从时间优化角度,与Ranjan等[14]的ALE 结果进行对比.图12 给出了对AR=0.5,宽度为60 nm 的沟槽开展ALE与Ranjan等[14]的ALE 深度相同后的形貌对比.图12(a)为刻蚀槽初始状态,图12(b)为100 个ALE循环后的刻蚀样貌.图12(b)采用了前文所述的刻蚀条件,在表面SiCl2占比最多时启动刻蚀,在表面钝化物占比减少至1%时停止刻蚀,Ranjan等[14]采用了固定的钝化和刻蚀时间,分别为0.04 s 和0.7 s.钝化和刻蚀过程中采用的通量基本一致,离子能量则大于本文中的离子能量,因此其单循环刻蚀的深度较大,所需ALE 循环次数较少.

图12 ALE 形貌(初始AR 为0.5、槽宽60 nm) (a)初始沟槽;(b) 100 个循环后的三维ALE 沟槽Fig.12.ALE profile (initial AR of 0.5,trench width of 60 nm): (a) Initial trench;(b) 3D ALE trench after 100 cycles.

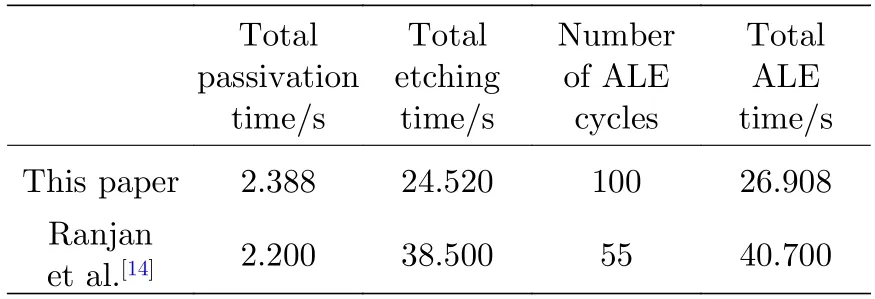

本文与Ranjan等[14]在相同的槽宽和AR 下刻蚀相同深度的ALE 时间以及循环数如表4 所列.本文的每个ALE 循环的平均钝化时间和刻蚀时间分 别为0.0239 s 和0.245 s,与Ranjan等[14]相比单循环的钝化和刻蚀时间分别减少了40.3%和65%,总的ALE 循环时间(忽略了ALE 循环之间的充排气过程)减少了33.89%.因此,SiCl2占比最多时启动刻蚀,相比于传统的固定ALE 过程时间,能较好地提升ALE 效率.

表4 ALE 刻蚀相同深度的沟槽时间对比Table 4.Comparison of ALE time for trenches with the same depth.

3.3 不同AR 下的ALE 时间变化

不同于连续性刻蚀,ALE 将钝化与刻蚀过程解耦,在理想的离子能量角度分布下,ALE 的最终表面样貌与AR 无关.但钝化和刻蚀两个过程在不同的AR 下所需的时间不同.因而,需研究钝化过程中,在表面状态为SiCl2占比最多条件下开始刻蚀时,AR 与钝化、刻蚀及其单循环所需时间的关系.

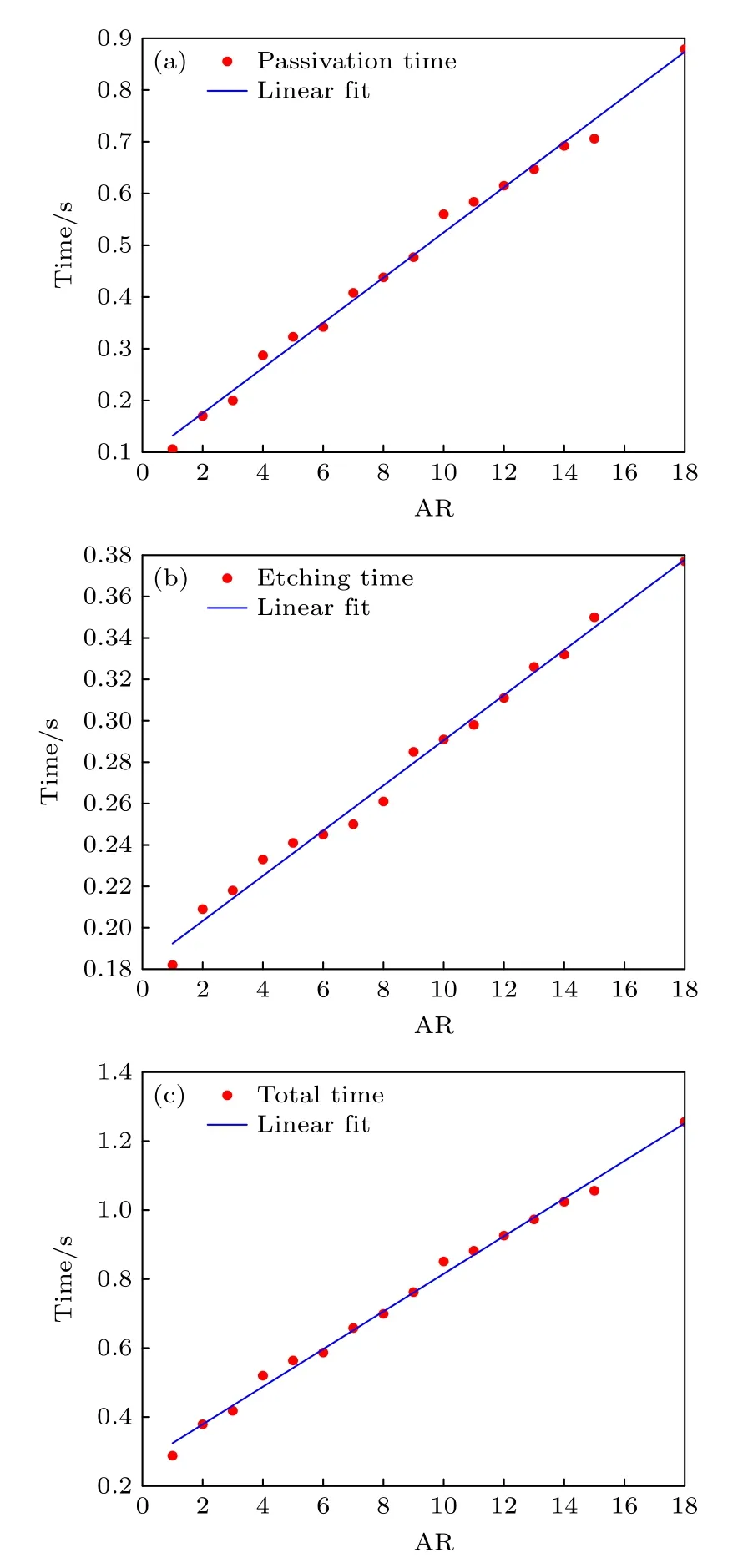

图13 为不同刻蚀条件下的AR 与原子层刻蚀时间的关系.由图13 可知,随着AR 的增大,ALE过程中关于钝化、刻蚀及其单循环所需时间均与AR 基本呈线性关系.

图13 SiCl2 占比最多时开始刻蚀所产生的AR 与(a)原子层钝化时间、(b)刻蚀时间和(c) ALE 单循环时间的变化关系Fig.13.Evolution of AR with (a) passivation time,(b) etching time,(c) ALE cycle time in the case of SiCl2 dominant etching.

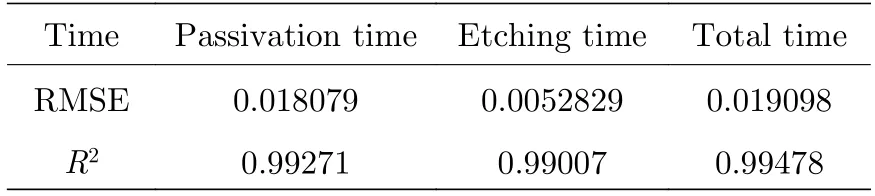

表5 为AR 与原子层刻蚀时间线性拟合的RMSE和R2.钝化时间、刻蚀时间和总时间三者与AR 线性拟合的均方根误差均小于0.02,决定系数均大于0.99.因而,ALE 钝化时间、刻蚀时间和总时间与AR 的关系呈线性变化.

表5 AR 与原子层刻蚀时间线性拟合的均方根误差(root mean square error,RMSE)和决定系数Table 5.Root mean square error (RMSE) and coefficient of determination for linear fitting of AR with atomic layer etching time.

这是因为钝化过程中,Cl 自由基角度为空间均匀分布,随着沟槽深度的增加,运动到沟槽底部的Cl 自由基角度逐渐减小,因此钝化时间随之增加;另一方面,Cl 自由基因运动速度基本不变,随着AR 增加,它们到达沟槽底部的运动时间基本与其成线性关系而增大(图13(a)).另外,刻蚀过程中,Ar+以一定的角度从沟槽顶部发射,刻蚀槽深度随着AR 的增加而增大,入射到沟槽底部的Ar+数量也随之减少,因此刻蚀的时间不断增大,且拟合结果表明两者基本呈线性关系.ALE 单循环的时间为钝化时间与刻蚀时间之和.由于钝化时间和刻蚀时间与AR 均呈现线性相关,所以ALE 循环时间同样与AR 线性相关.

另外,由图13 还可知,刻蚀过程中,线性拟合曲线的斜率为0.0111,钝化过程中,线性拟合曲线的斜率为0.0436,大于刻蚀时间斜率,表明随着AR 的增大,钝化时间增加速度远大于刻蚀时间增加速度.这是因为Ar+的角度分布较为集中,86%的Ar+角度小于10°,如图8(b)所示,而Cl 自由基因不带电而在鞘层运动不受电磁场影响,其角度分布为空间均匀分布,所以在相同的AR 下,相同时间内运动到沟槽底部的Ar+数大于Cl 自由基数.因此,硅的ALE 过程中,钝化过程对原子层刻蚀速率的影响大于刻蚀过程的影响.

4 结论

随着半导体器件关键尺寸的不断减小,实现原子级分辨率成为等离子体刻蚀的发展方向,ALE是实现这一要求的关键技术.本文研究了在Ar/Cl2和Ar 感性耦合等离子体放电条件下,Si 的ALE流程中的刻蚀最优时间以及不同AR 条件下的ALE单循环时间的变化规律.结果表明:

在钝化阶段,随着时间的增加,SiCl 和SiCl2占比先增加后减少,SiCl3占比不断增加,最后三种物质占比保持不变;当表面状态SiCl2占比最多时启动刻蚀,则刻蚀完成后的表面状态相对较好,刻蚀时间相对较短;多ALE 循环后的刻蚀效率相较于固定ALE 时间有较大提升,ALE 循环时间(刻蚀速度)与AR 基本呈线性变化关系;随着刻蚀深度的增加,钝化过程对原子层刻蚀速率的影响大于刻蚀过程对原子层刻蚀速率的影响.