铣削工艺参数对医用镁合金表面质量的影响及其优化

赖春明,李培,谭海林

湖南化工职业技术学院 湖南株洲 412000

镁合金的密度小,约为铝合金的66.7%,铁合金的20%;比强度高,且对冲击、振动和电磁波等的吸收能力强;导电性及导热性好;生物相容性好,被广泛应用于电子产品、汽车与轨道交通、航空航天以及生物医学等领域,具有良好的潜在发展空间[1]。其中Mg-Mn系合金以其良好的生物相容性和耐蚀性,成为重要的医用镁合金,在心血管支架、骨植入材料等医用材料方面具有广阔的应用前景[2,3]。

镁合金在金属材料中是最容易加工的材料之一,主要表现为切削阻抗小,其切削力仅为钢的1/6、铝的1/2左右[4,5]。但是镁合金材料加工时也存在容易发生变形,热膨胀大,收缩率高,着火点低以及化学性质不稳定等问题,切削加工时要注意控制[6,7]。此外,对于生物医学材料而言,耐蚀性是决定其使用性能的关键因素,而耐蚀性除了与材料本身的化学特性相关之外,还与材料的表面状态密切相关[8],表面粗糙度值低、表面质量好,则有利于提升其耐蚀性。为了满足镁合金零件在生物医学中的要求,镁合金在切削加工时尤其要注意表面粗糙度的控制[9]。表面粗糙度不仅影响其外在美观,而且对零部件的耐磨性、耐蚀性、疲劳强度及尺寸精度等有很大的影响。

本文对Mg-1.0Mn医用镁合金铣削过程中的加工条件进行工艺验证:设置不同的主轴转速和进给速度;为了确定随切削深度变化的表面粗糙度,采用Minitab软件建立试验条件,并利用试验计划法进行定量分析,以选择端铣刀的最佳加工条件。

2 试验材料与方法

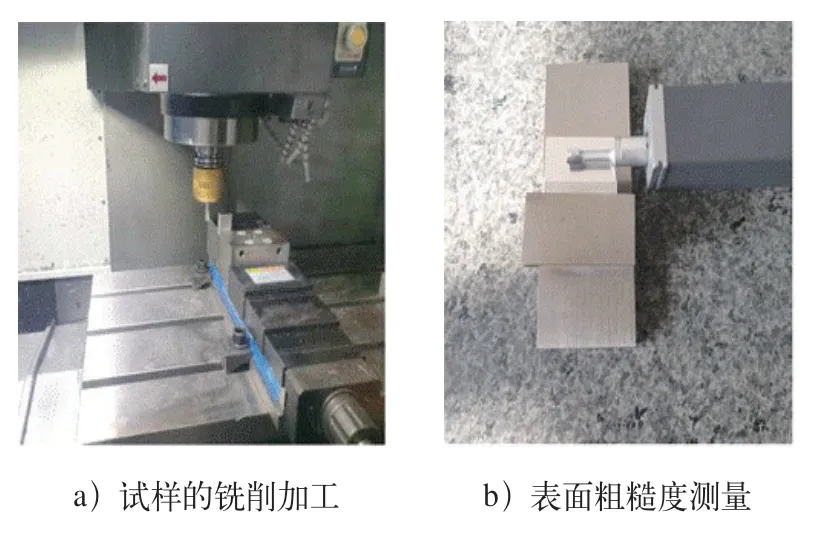

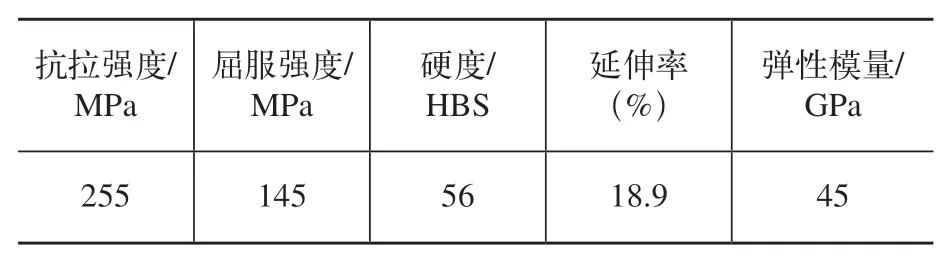

试验材料为O态的Mg-1.0Mn医用镁合金板材,厚度为15mm,其力学性能见表1。通过线切割在板材中切割25mm(长)×15mm(宽)×38mm(高)的铣削试样。铣削加工采用φ10m m×75m m整体式硬质合金直柄平头铣刀,其中切削部分长度为27m m,螺旋角为45°。加工使用的机床是沈阳第一机床制造有限公司的V M C850立式加工中心,其主轴最高转速为8000r/min,工作台尺寸为500mm×1000mm。试样的铣削加工及其表面粗糙度测量如图1所示,其中试样的装夹及加工方向如图1a所示。加工完成后,采用便携式高精度金属材料表面粗糙度测试仪对其加工表面粗糙度进行测量。

图1 试样的铣削加工及表面粗糙度测量

表1 Mg-1.0Mn医用镁合金的力学性能

铣削加工后零件的表面粗糙度与加工参数密切相关,具体包括工件材质、切削速度、进给速度、切削深度、刀具材质及几何角度、切削液等。结合实际加工条件与要求,选择对表面粗糙度影响较大的4个参数进行试验,分别为主轴转速、进给速度、铣削深度和铣削宽度。结合工件的材质特点以及所使用刀具和加工中心的允许范围,每个参数设定3个数值水平,按照L9(34)正交表设计正交试验方案见表2。为减少试验误差,每组参数进行3次加工与测量。

表2 铣削加工参数的L9(34)正交试验方案

3 试验结果与分析

3.1 铣削参数对表面粗糙度的影响

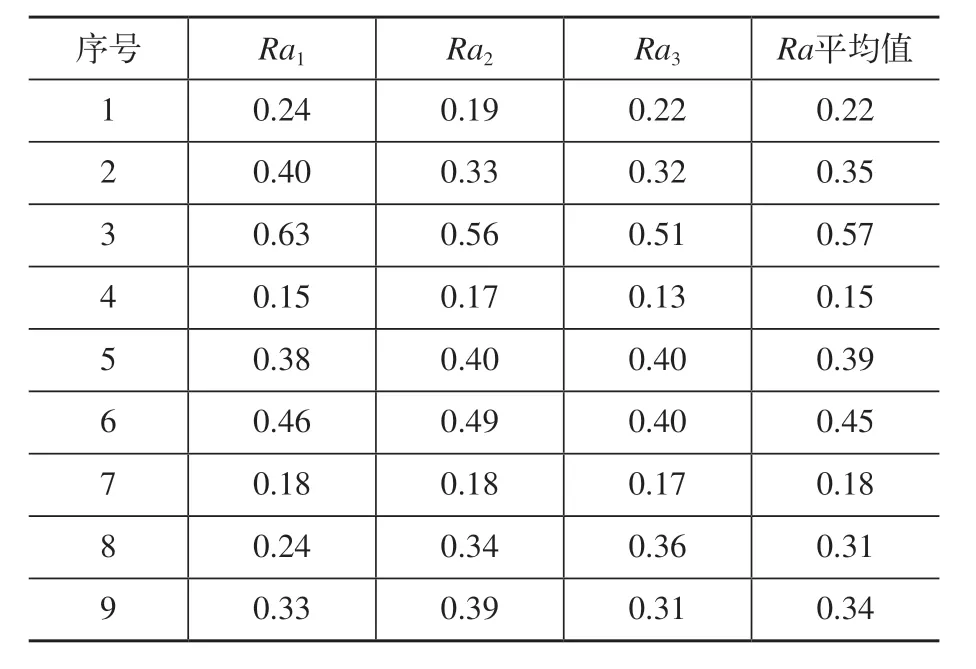

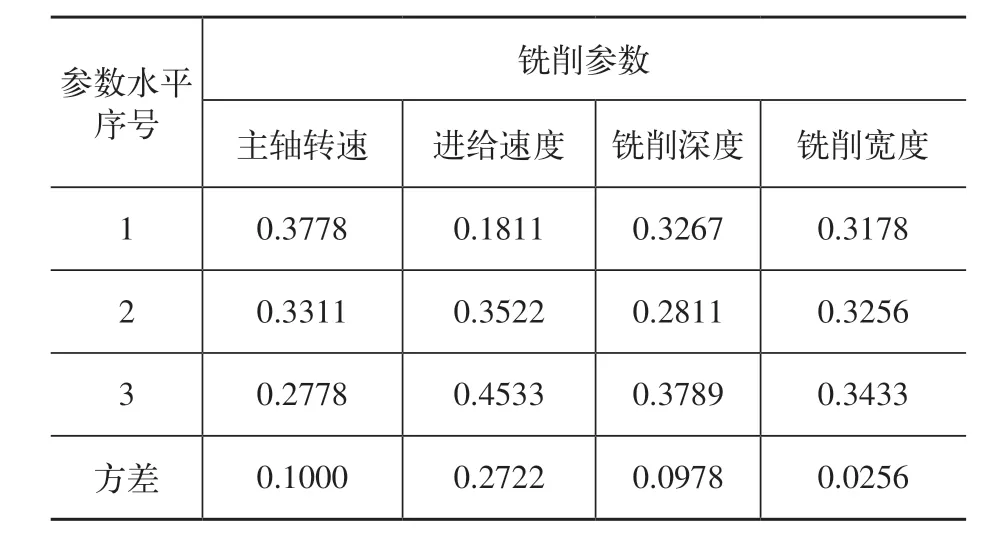

表3给出了采用不同铣削参数进行加工后测得的试样表面粗糙度值。可以看出,所有试验条件下进行的3次平行重复试验结果偏差不大,试验结果未受到其他环境、设备或刀具因素的影响。取3次平行试验结果的平均值作为该组加工参数的结果,采用Minitab数值统计分析软件对正交试验结果进行均值和方差分析,得到表面粗糙度值Ra均值响应表(见表4)。图2为根据表4的均值分析结果生成的各个铣削参数对表面质量影响的主效应图。

图2 铣削参数对表面质量影响的主效应图

表3 不同铣削加工参数下获得的表面粗糙度值(单位:μm)

表4 表面粗糙度值Ra均值响应表 (单位:μm)

根据表4的方差分析结果以及图2可以看出,不同参数对表面质量的影响程度有明显差异。铣削加工参数对表面粗糙度影响程度的顺序为:进给速度>主轴转速>铣削深度>铣削宽度,即进给速度对表面粗糙度的影响最大,铣削宽度的影响最小。且不同参数对表面粗糙度的影响规律也各不相同,主轴转速最高(6360r/min)时可获得最低的表面粗糙度值,且转速越低,表面粗糙度值越高;而进给速度在最低(700mm/min)时可获得最低的表面粗糙度值,随着进给速度的增加,表面粗糙度值相应增加;随着铣削深度增加,表面粗糙度值先降低然后再增加,表面粗糙度值在铣削深度为20mm时出现一个谷值;而铣削宽度增加时,表面粗糙度值几乎没有变化,仅是小幅度地增加。

3.2 工艺参数的优化

表面粗糙度值越低,表面质量越好,根据表4和图2正交试验的均值和方差分析结果可以确定,获得最佳表面质量的加工条件应为:主轴转速6360r/min,进给速度700mm/min,铣削深度20mm,铣削宽度0.5m m。选定的最佳加工条件参数水平组合为3-1-2-1,由于未在表2所示的正交试验表中出现,因此该条件是预测结果。为了得到切削加工参数的最佳组合,采用最佳加工参数进行切削试验,测得的试样表面粗糙度值见表5,Ra平均值为0.14μm,与表3中的所有试验结果相比均有所改善。

表5 最佳切削加工参数下获得的表面粗糙度值(单位:μm)

4 结束语

本文结合Mg-1.0Mn医用镁合金铣削加工条件,对表面粗糙度影响较大的4个工艺参数进行正交试验和定量分析。通过试验结果和工艺参数的优化,得出以下结论。

1)不同铣削加工参数对表面粗糙度的影响规律和影响程度各有不同,铣削加工参数对表面粗糙度影响程度的顺序为:进给速度>主轴转速>铣削深度>铣削宽度。进给速度对表面粗糙度的影响最大;铣削宽度变化时,表面粗糙度几乎不受影响。

2)获得最佳表面质量的加工条件为主轴转速6360r/m i n,进给速度700m m/m i n,铣削深度20mm,铣削宽度0.5mm。此参数下表面粗糙度值Ra平均值为0.14μm,满足设计要求。

专家点评

医用镁合金零件的表面粗糙度与铣削加工参数密切相关。作者结合实际加工条件,针对对表面粗糙度影响较大的4个工艺参数(主轴转速、进给速度、铣削深度和铣削宽度)进行定量分析和优化设计,为每个参数设定3个数值进行正交试验,通过试验结果得出正确的结论。

文章的亮点是镁合金铣削加工参数对表面粗糙度的影响程度分析和控制措施,通过切削试验确定加工参数的最佳组合,提高了零件表面质量,具有一定的实用价值。