邮轮多孔型组合密集开孔梁结构极限承载能力研究

方治臻,周 宏,葛 席,彭 帅

(江苏科技大学 船舶工程学院,江苏 镇江 212003)

0 引 言

开孔梁在豪华邮轮上层建筑中作为主要承重结构之一,研究开孔对强梁极限承载能力的影响有助于大型邮轮建造技术的发展,加快国内大型邮轮设计惯例的形成。

开孔梁一般会受到舱外水压力、货物重量、人员重量、设备重量,船底梁还会收到上层建筑的部分重量。因此开孔梁在邮轮的实际承载情况中受到2 个方向上的力,一个是轴向的力,另一个是横向垂直于甲板的力。徐秉汉等[1–4]将解析分析与有限元数值分析相结合,研究了船舶纵桁和横梁腹板上开圆孔和腰圆孔后的应力集中问题,提出了用于梁结构应力集中的局部应力分析法。黄倩等[5]分析了腹板开孔船体梁的失效过程,吴言亮[6]研究了工字型梁腹板开孔后采用套管加强的承载能力计算方法,最终给出了工字型钢梁腹板开孔时采用套管加强结构加强的整体结构承载力计算公式。周艳秋[7]使用Ansys 建立了腹板开孔梁有限元模型,将许用应力作为阀值,探讨腹板开孔对梁模型最大应力值影响。Park 等[8–11]提出了带腹板开孔的肋板组合梁极限强度的计算方法,Ehab Ellobody 等[12–14]通过Ansys、Abques 等有限元软件,研究了开孔梁的失效模式和开孔高度、宽度、位置、形状的关系,并分析了开孔2 个和3 个孔时的极限承载能力和开孔的失效模式。

综上所述,目前开孔梁的研究中绝大部分还处在单一横向载荷对极限承载能力的影响,少部分研究中加入了双轴载荷,但没有考虑到轴向载荷的变化对极限承载能力的影响。除此之外,对于开孔的单一孔型研究较多,密集开孔的研究较少。而且由于船型特殊构件的开孔以及设备贯穿孔的尺寸经常会超出现有规范,但目前超规范开孔国内外的研究成果较少。本文通过Ansys 的非线性屈曲分析,研究邮轮多孔型组合密集开孔梁结构的极限承载能力,并考虑在最切合实际工况的双轴载荷下研究梁的极限承载能力的变化,探究失效模式和开孔参数之间的关系,结合有限元分析结果整合现有的各国开孔梁的相关规范,为多孔型密集开孔的强梁构件提供开孔尺寸和位置的参考。

1 非线性屈曲极限载荷计算方法

综合目前国内外对开孔梁结构极限承载能力的评估方法,本文采用特征值屈曲结合非线性屈曲的有限元法计算极限载荷,具体方法如下:

1)进行特征值屈曲分析,在线性情况对结构进行求解本身属于前屈,特征值屈曲求解利用了线性系统的刚度矩阵。当矩阵发生奇异时读出奇异矩阵的特征值,得到开孔结构的屈曲模态,通过负载乘数计算特征值屈曲分析下的极限载荷,此时不考虑所有非线性因素(材料非线性、大挠度、初始缺陷)。

2)进行非线性屈曲分析,修改模型添加非线性属性(材料非线性、大挠曲,以及初始缺陷),分析具有初始缺陷的结构在理想载荷路径下的非线性屈曲和计算其弹塑性效应。由于非线性屈曲分析同时考虑到了材料非线性、几何非线性、初始缺陷,因此,非线性屈曲能够模拟结构最真实的工况,以更接近结构的真实极限承载能力。

3)修改模型载荷将特征值屈曲分析中的极限载荷,放大到1.2 倍作为非线性屈曲分析的载荷进行加载。同时读取第一阶屈曲模态变形,将模态变形的1‰作为初始变形添加为初始缺陷。

4)利用Ansys 非线性求解器,进行非线性屈曲分析,利用时程后处理器,提取腹板开孔后结构的极限承载力结果,读取极限载荷时应当以不收敛的前一步作为最终结果,绘制载荷-位移图。有限元计算流程如图1 所示。

图1 非线性屈曲分析极限承载能力计算流程图Fig.1 Calculation flow chart of ultimate bearing capacity of nonlinear buckling analysis

2 模型及边界条件设置

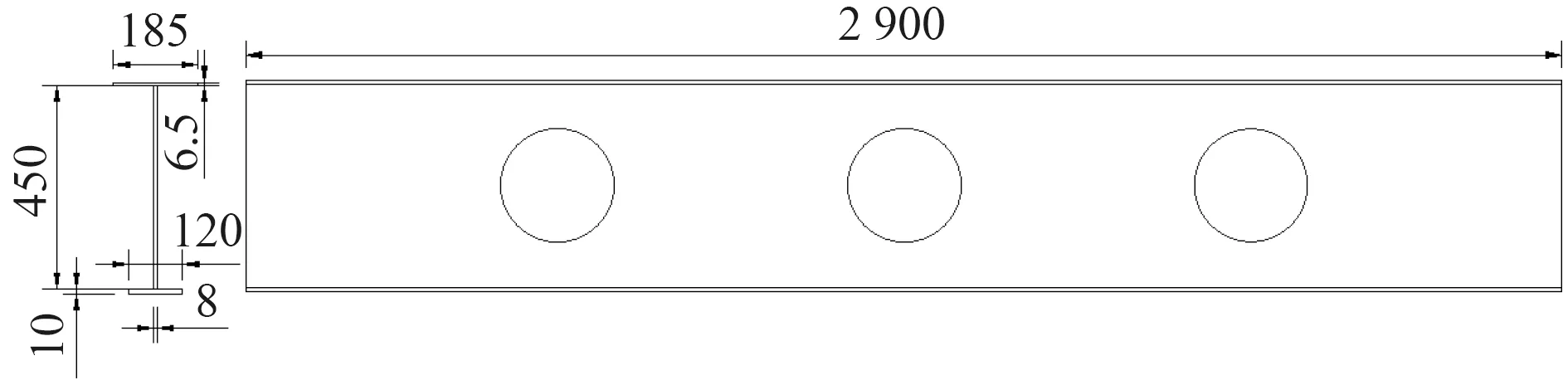

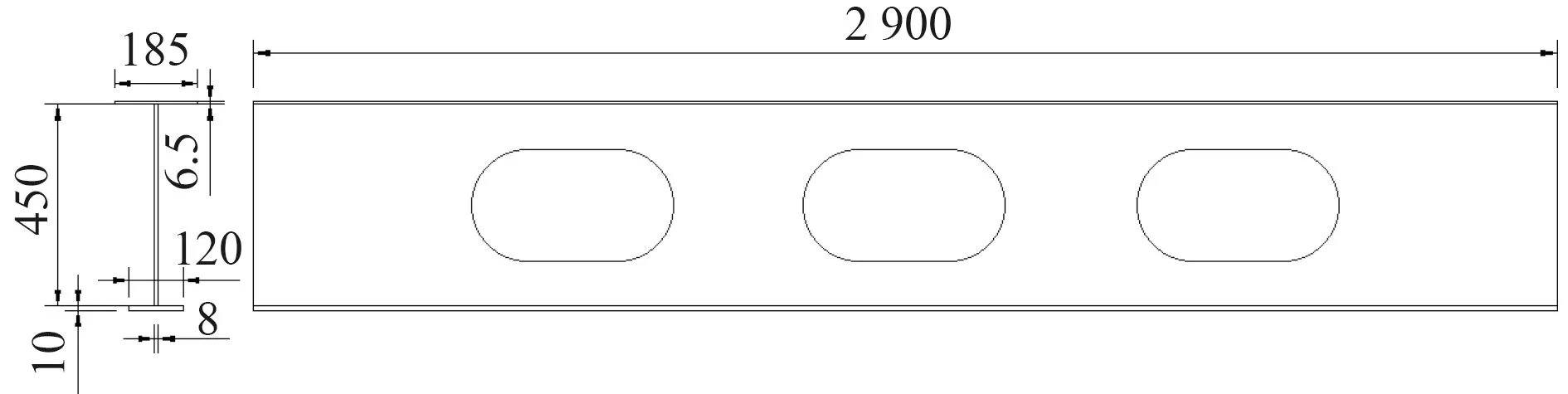

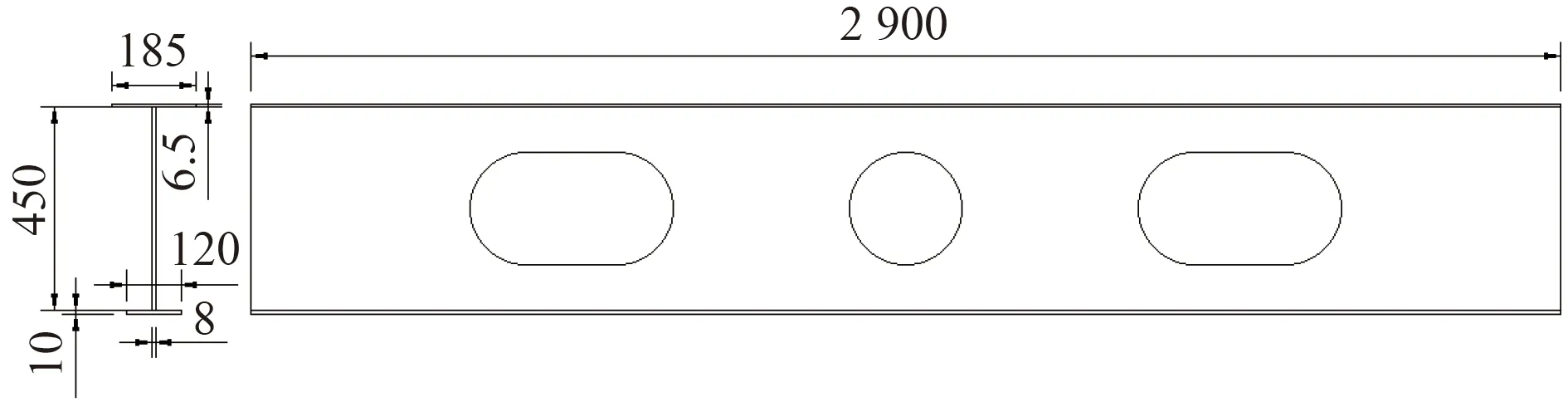

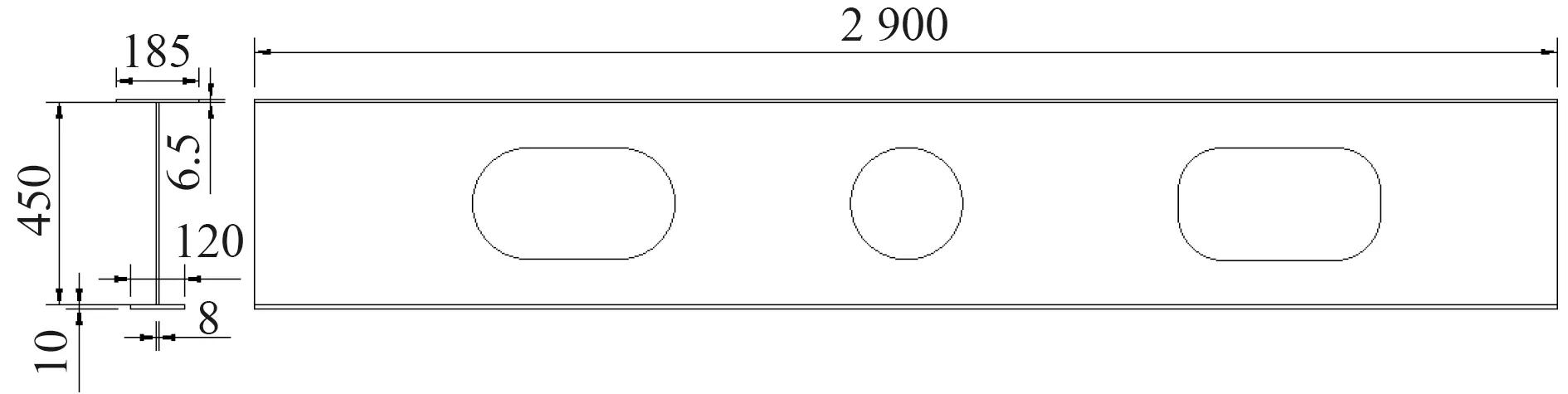

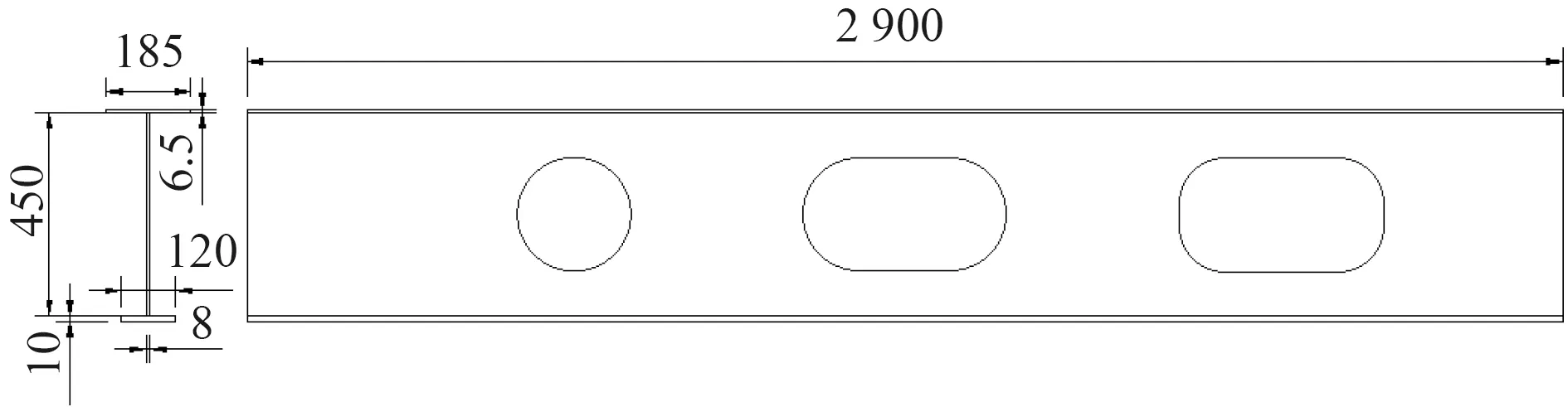

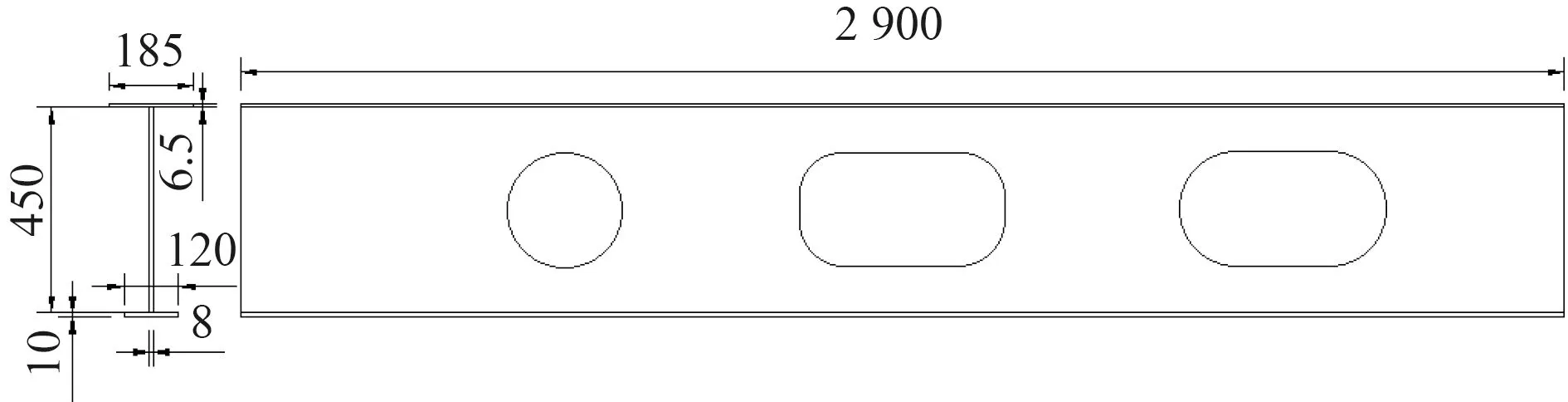

某大型豪华邮轮,纵桁强梁上下两端分别布置支柱支撑,选取该模型为研究对象,甲板板厚度为6.5 mm。为保证中性轴处在几何中心的位置,甲板带板的宽度选择185 mm,T 型梁腹板高度为450 mm、厚度为8 mm,下翼板宽度为120 mm、厚度为10 mm。材料选择CCS 规范中的船用高强度结构钢AH36,泊松比0.3,屈服强度为355 MPa。

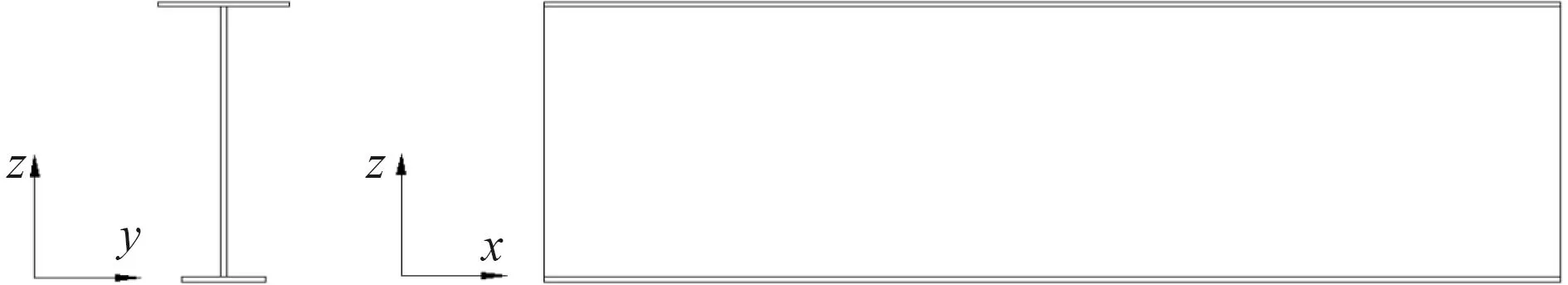

根据参考规范中错位支柱的边界条件,本模型边界条件选取为左端限制x、y、z方向上的位移,并释放转角。右端释放径向位移,并释放3 个方向上的转角,如图2 所示。

图2 结构坐标系示意图Fig.2 Structure coordinate system diagram

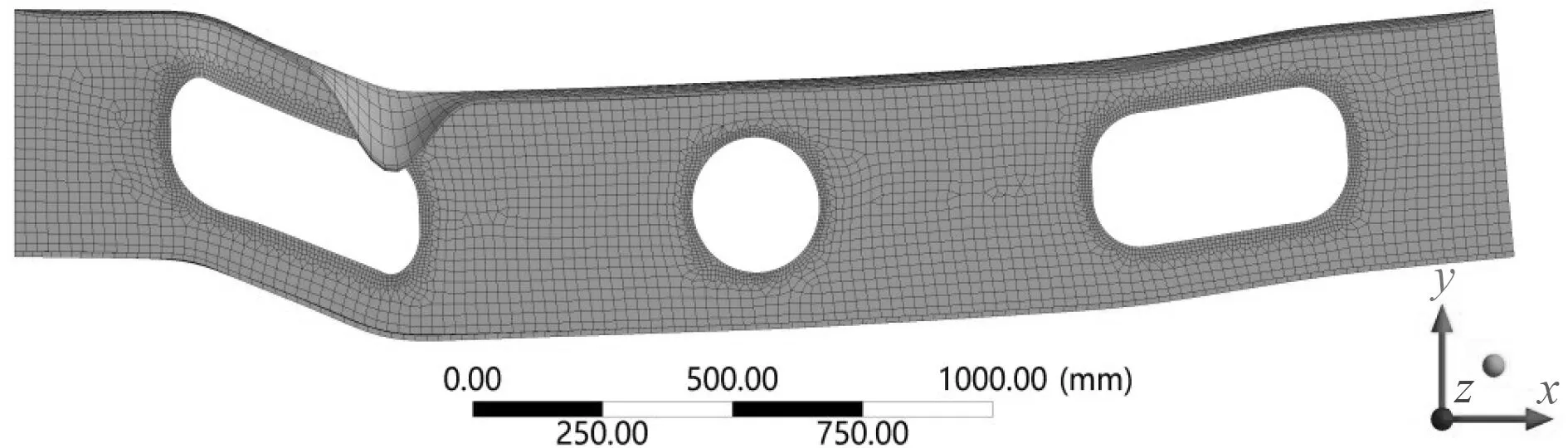

2.1 网格无关性验证

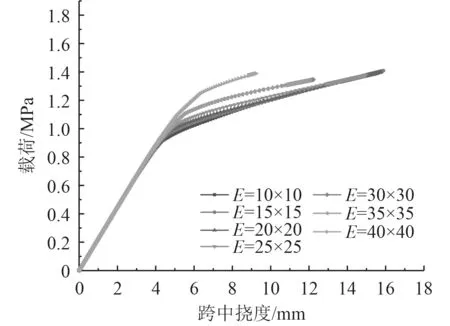

通过LR 和CCS 邮轮局部结构计算指南规范,需对未开孔模型进行网格无关性验证。细网格分析是网格尺寸大于板厚t×t,小于50 mm×50 mm。整体板厚最薄为6.5 mm,因此网格无关性验证的网格尺寸分别设置为10 mm×10 mm、15 mm×15 mm、20 mm×20 mm、25 mm×25 mm、30 mm×30 mm、35 mm×35 mm、40 mm×40 mm。此处采用shell 单元建模。根据对整体结构的特征值屈曲分析发现第1 阶模态结构已经发生屈曲,选取第1 阶模态所得屈曲载荷的1.2 倍作为非线性屈曲的极限载荷进行加载。

如图3 所示,单元尺寸降到15 mm×15 mm 时,载荷-位移曲线开始趋于稳定,如果继续减少单元尺寸继续减小对结果影响不大,而且会加大有限元计算的时间,因此将后续有限元分析单元尺寸选定为15 mm×15 mm。

图3 网格无关性验证Fig.3 Grid independence verification

2.2 多孔型组合密集开孔分组

根据对单一开孔、单一密集开孔的有限元分析,圆孔和腰圆孔可能在同样位置造成不同的破坏模式,而通过对比跨中开圆孔、跨中开腰圆孔和矩形圆角孔3 种结构的分析结果发现,在开孔面积一致时跨中开腰圆孔和矩形圆角孔的结构对极限承载能力的削弱更小同时可获得更多的开孔宽度,但跨中开圆孔可获得更高的开孔高度。因此针对不同孔型组合的有限元分析将单一密集开孔的部分结构作为对照组,设置3 组有限元分组。

分组如下:第1 组为单一孔型;第2 组为2 孔型;第3 组为3 孔型。每一组内分别设置不同对照组。每组内设置有限元参数为开孔高度D。具体有限元分组如图4~图13 所示。S 代表分组二中对称布置的孔型组合,NS 代表非对称孔型组合。分组1 记为A 组,分组二记为B 组,分组3 记为C 组。

图4 A-1 孔型示意图Fig.4 A-1 hole diagram

图5 A-2 孔型示意图Fig.5 A-2 hole diagram

图6 A-3 孔型示意图Fig.6 A-3 hole diagram

图7 B-S-1 对称性开孔布置1Fig.7 B-S-1 hole diagram

图8 B-S-2 对称性开孔布置2Fig.8 B-S-2 hole diagram

图9 B-NS-1 非对称性开孔布置1Fig.9 B-NS-1 asymmetric opening arrangement 1

图10 B-NS-2 非对称性开孔布置2Fig.10 B-NS-2 asymmetric opening arrangement 2

图11 C-NS-1 非对称性开孔布置1Fig.11 C-NS-1 asymmetric opening arrangement 1

图12 C-NS-2 非对称性开孔布置2Fig.12 C-NS-2 asymmetric opening arrangement 2

图13 C-NS-3 非对称性开孔布置3Fig.13 C-NS-3 asymmetric opening arrangement 3

根据对某大型邮轮的强梁开孔统计,强梁开孔高度已达55.56%,已经超过规范的要求。而通过对单一孔型密集开孔的极限承载能力分析,当开孔较大分布在梁结构1/3 和2/3 的位置对极限承载能力的影响相对较小,而开腰圆孔和矩形圆角孔的宽高比在2 时,比较合适。因此将开孔中心选定在1/3 位置处,以开孔高度为单一变量,开孔宽度设计为2 倍的高度,这是不超过规范的宽高比,也是目前研究文献中推荐的宽高比。腰圆孔圆角尺寸选择根据某大型邮轮腰圆孔圆角半径尺寸统计而来,选择为0.4D。矩形圆角孔圆角半径尺寸根据几何关系可知为0.5D。具体分组如表1所示。

表1 有限元分组Tab.1 Finite element grouping

3 有限元结果及分析

为更倾向于符合大型豪华邮轮设计建造实际情况,从抗弯极限承载能力、抗压极限承载能力、以及弯+压3 个角度对比分析不同孔型组合的极限承载力,判断不同孔型组合在实际工程中适用的位置,未开孔时的极限承载力为1 308 900 N。为了方便有限元分组更清晰地表达不同开孔参数对强梁极限承载能力的影响,引入无因次量Qult/Qult,0。其中Qult为开孔后的强梁极限强度,Qult,0为未开孔情况下强梁的极限强度,对有限分组结果绘制点线图。

3.1 多孔型密集开孔的抗弯、抗压极限承载能力

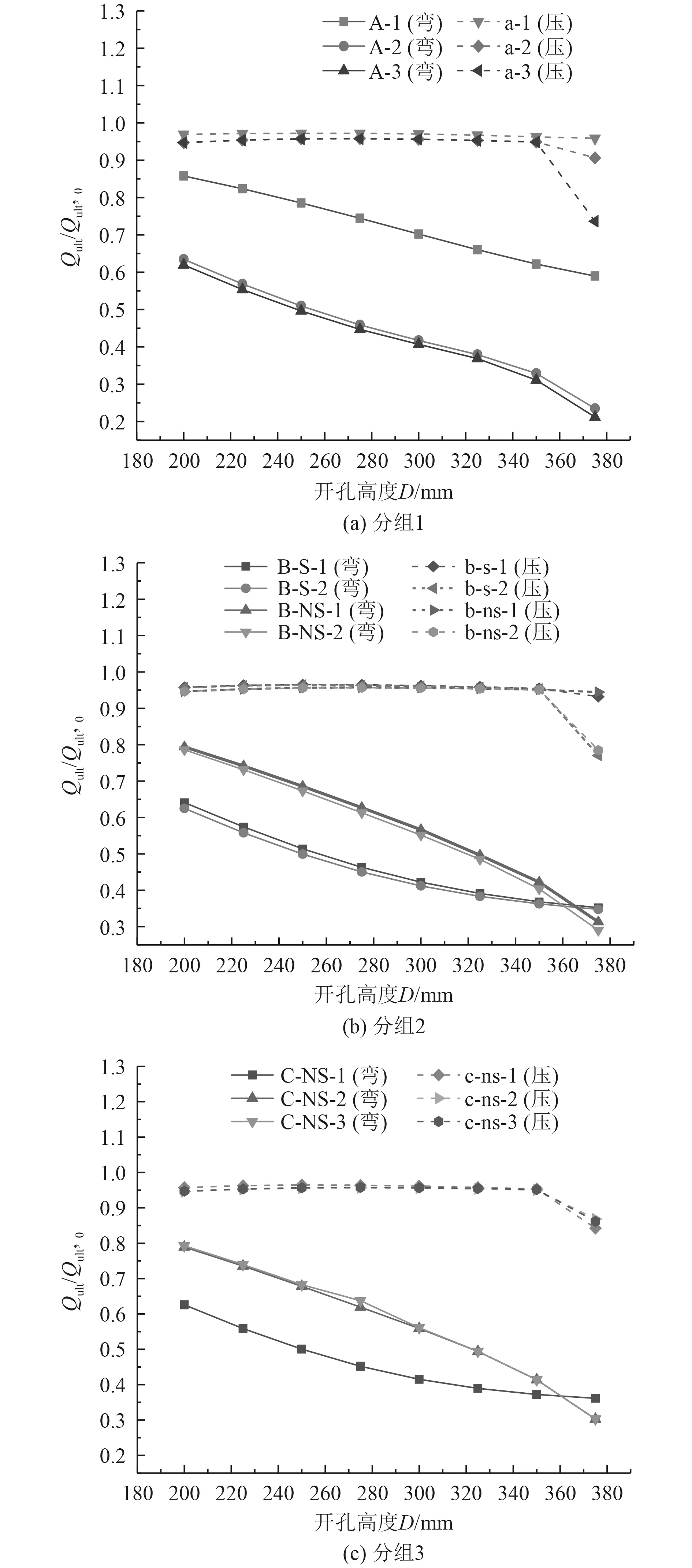

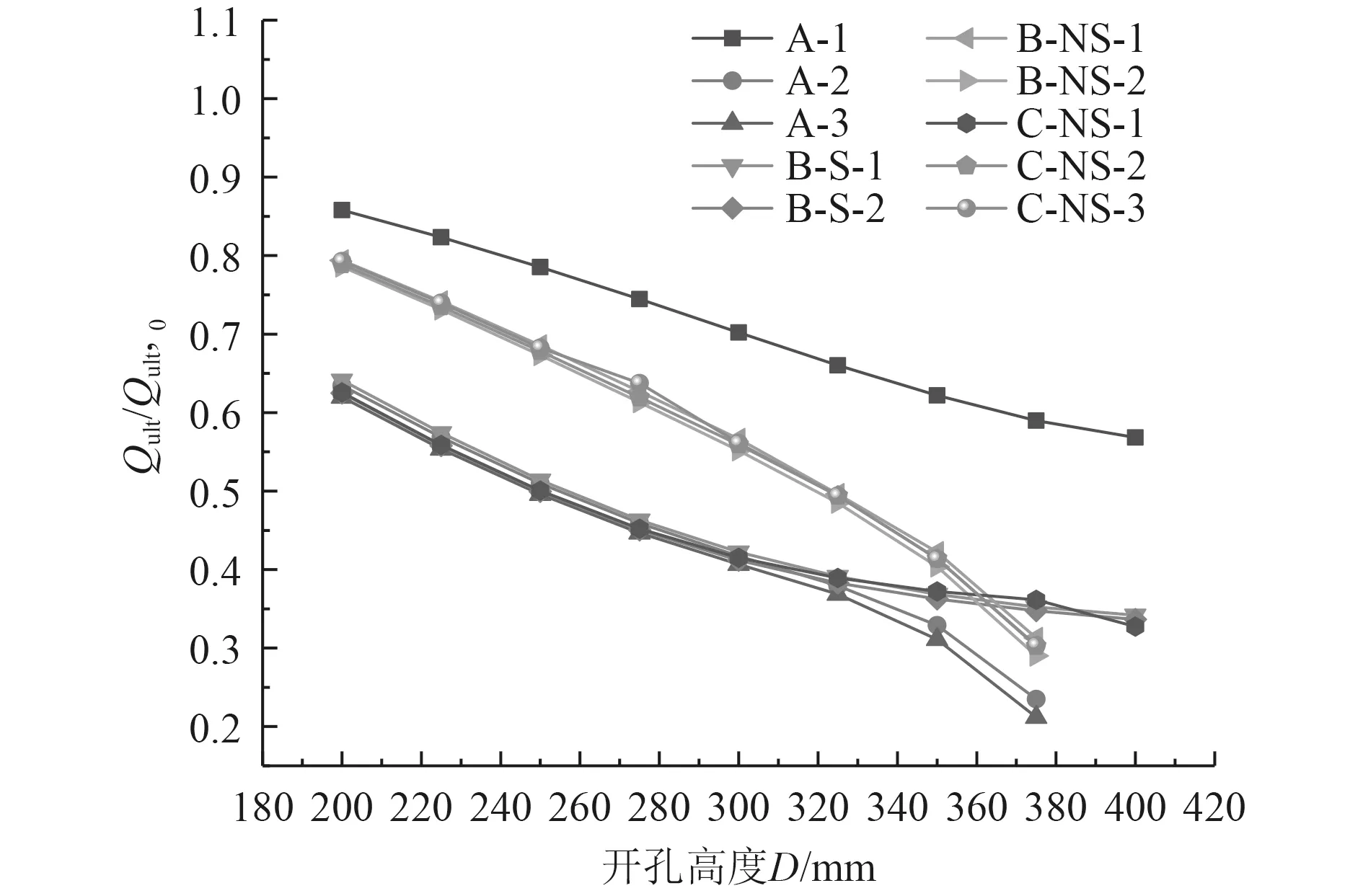

由图14 可知,在同一开孔高度下,3 种分组的抗压极限承载能力明显大于对应的抗弯极限承载能力,说明多型密集开孔对横向极限承载能力造成了较大的损失;开孔高度的增加对于抗弯和抗压极限承载能力有着较大影响。

图14 多孔型开孔的抗弯、抗压极限承载能力对比Fig.14 Comparison of bending ultimate bearing capacity of different orifices

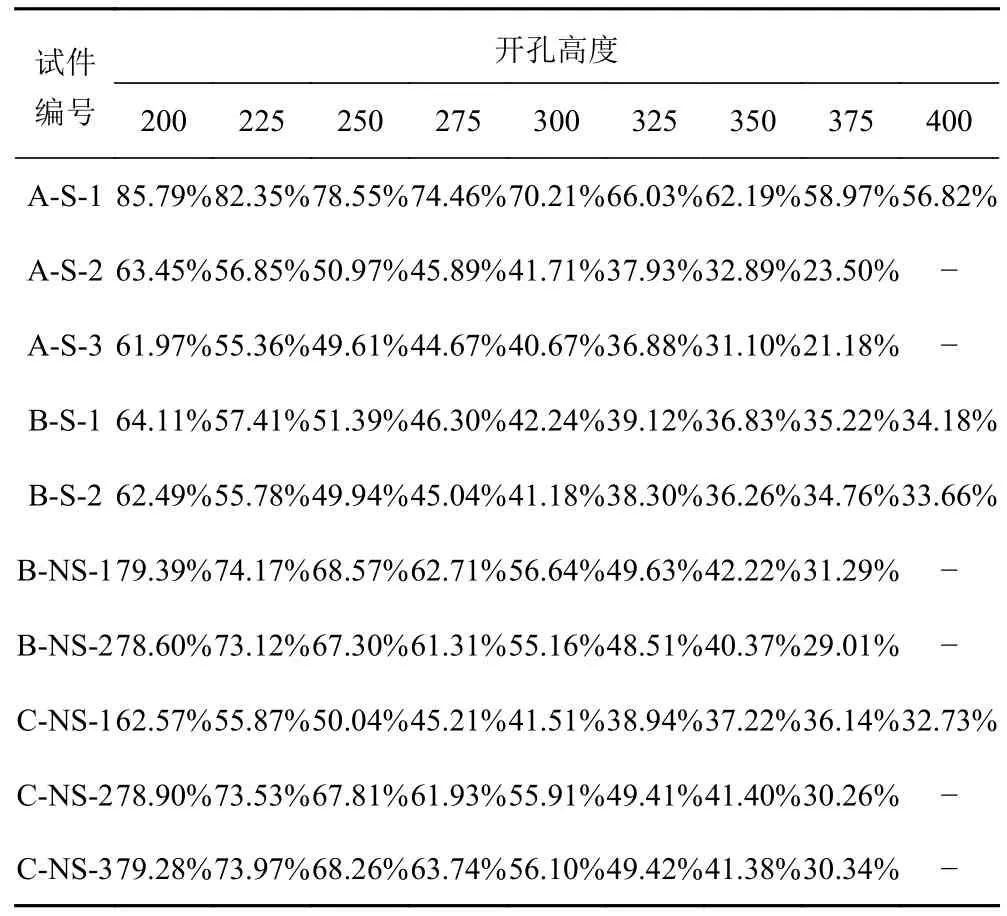

3.2 多孔型下的抗弯极限承载能力对比

由表2 和图15 可知,随着开孔高度的增加,开孔梁的抗弯极限承载能力在不断减少。通过对比非对称性开孔(B-NS-1、B-NS-2)和对称性开孔(B-S-1、BS-2)的4 条曲线可看出,同一开孔高度下的非对称性开孔的抗弯极限承载能力要大于对称型开孔。这是因为非对称性开孔发生破坏时首先产生在靠近左端的圆孔处,而对称孔型发生在靠近左端的腰圆孔、矩形圆角孔处,此时该处开孔靠近端部,当开孔高度一致时,较大的开孔宽度,使得剪力在开孔处产生的次弯矩大于圆孔,导致极限承载能力被削弱的较多。因此在考虑多孔型开孔时如果实际情况要求靠近端部,在端部开圆孔要优于其他孔型。

表2 抗弯极限承载能力计算结果Tab.2 Calculation results of bending ultimate bearing capacity

图15 多孔型组合开孔的抗弯极限承载能力对比Fig.15 Comparison of flexural ultimate bearing capacity of different openings

从图15 可看到,在开孔高度小于300 mm 时,A-2、A-3、B-S-1、B-S-2 和C-NS-1 共5 条曲线相似且几乎重合,说明0.4D的圆角半径对极限承载能力的影响较小。当开孔高度大于300 mm 时,其抗弯极限承载能力曲线出现了分叉点,可看出A-2、A-3 孔型不推荐开超过300 mm 的孔。B-NS-1、B-NS-2、C-NS-2、C-NS-3 这4 条曲线重合,但由于C 组开孔为3 孔型,施工难度增加,因此不推荐。

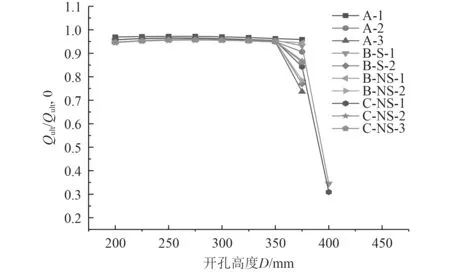

3.3 多孔型下的抗压极限承载能力对比

由表3 和图16 可知,多型密集开孔对轴向极限承载能力的影响并不明显,但当开孔大于350 mm 时,却会对轴向极限承载能力造成严重损失,因此开孔大高度不应超过350 mm。而结合相关开孔规范和文献分析可得,在结构横向三等分点位置附近,轴向开孔的孔型已经不会对轴向极限承载力造成扰动。

表3 抗压极限承载能力计算结果Tab.3 Calculation results of compressive ultimate bearing capacity

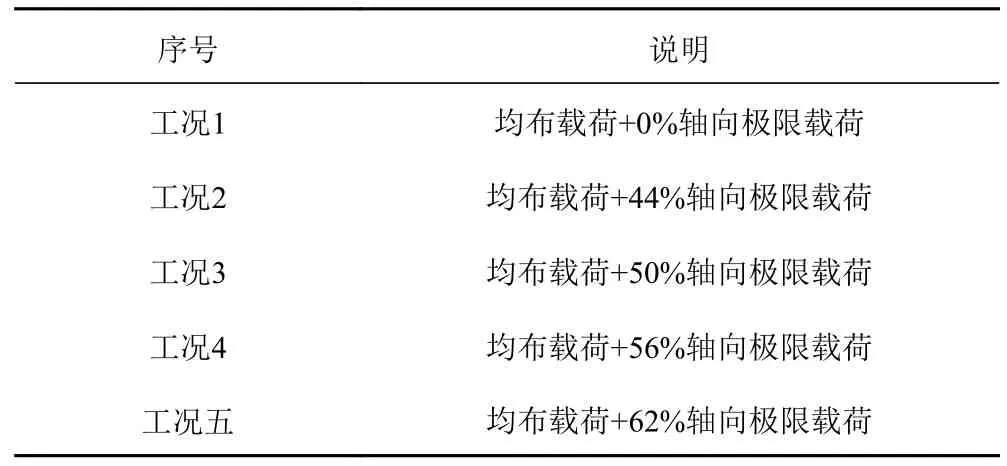

表4 弯+压载荷下的工况Tab.4 Working conditions under bending + compression load

图16 多孔型组合开孔的抗压极限承载能力对比Fig.16 Comparison of compressive ultimate bearing capacity of different openings

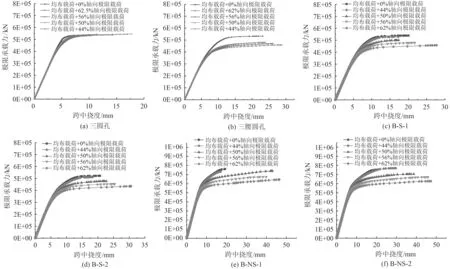

3.4 联合载荷作用下的载荷-位移对比

根据分析可得,开孔最大高度不应超过350 mm,开孔中心分布在三等分点位置时较为理想。因此基于此条件对分组1 和分组2 进行双轴压缩工况下的极限载荷分析。

由图17 可知,在弹性阶段,轴向载荷对结构整体的极限承载能力影响并不明显,但在塑性阶段会使开孔周围加快局部屈曲,极限承载能力会提前下降,其中开腰圆孔和矩形圆角孔更为明显。而三圆孔的开孔梁节点在承受双轴压缩时,对极限承载能力的影响不大。

图17 考虑轴向载荷的极限承载能力分析Fig.17 Ultimate bearing capacity analysis considering axial load

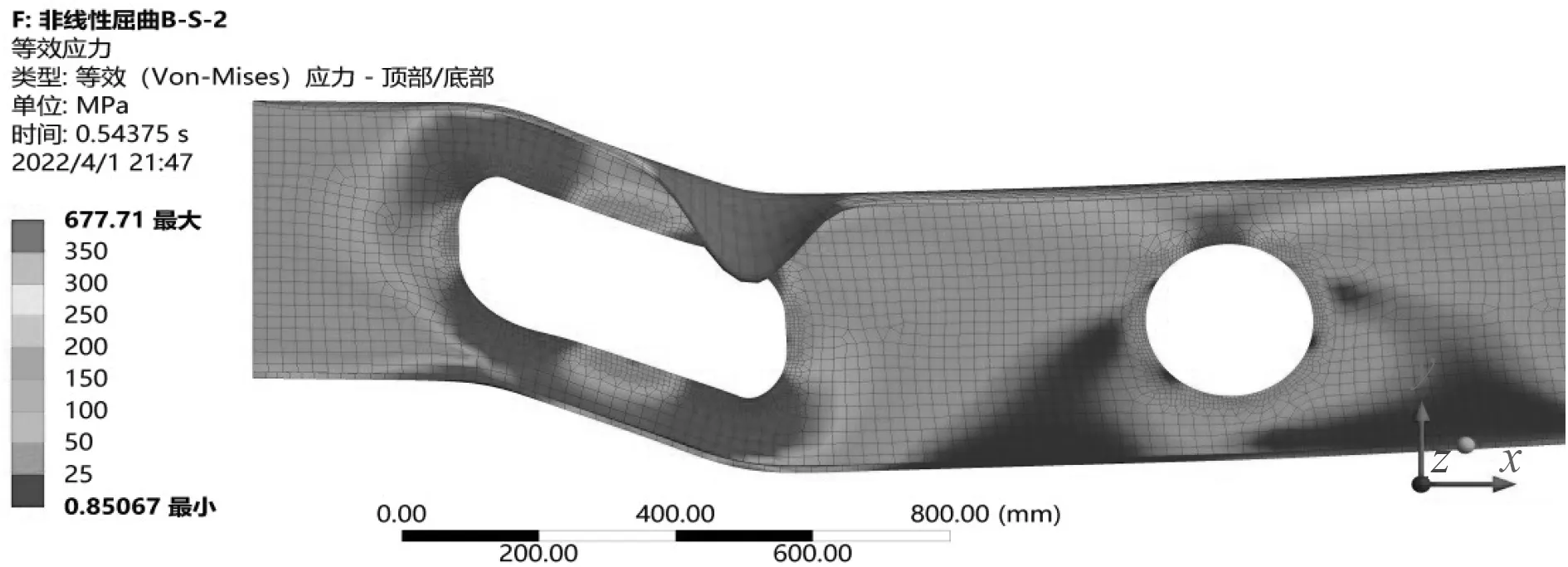

轴向载荷并不会改变均布载荷下的屈曲模式,但会加速甲板带板或腹板的局部屈曲使多事失效模式形成复合。如图18 和图19 所示,开孔梁考虑轴向载荷和不考虑轴向载荷的最终应力云图和实效变形对比。当开孔分布在三等分点附近附加轴向极限载荷时,总是在远离加载端出现塑性铰失效,并且伴随一定程度带板屈曲,如图18~图21 所示。

图19 远离轴向加载端开孔塑性铰失效孔周应力云图Fig.19 Stress nephogram of plastic hinge failure hole away from axial loading end

图20 远离轴向加载端开孔塑性铰失效变形图Fig.20 Failure deformation diagram of plastic hinge with opening away from axial loading end

图21 远离轴向加载端开孔塑性铰失效变形图Fig.21 Failure deformation diagram of plastic hinge with opening away from axial loading end

综上所述,离端部较近时布置圆孔要优于其他孔型。当离端部较远时,开腰圆孔或矩形圆角孔更符合轻量化要求。

4 结 语

本文通过对豪华邮轮多孔型组合密集开孔的开孔梁结构进行Ansys 的非线性屈曲分析,分析10 种不同组合孔型梁的抗弯、抗压极限承载能力。同时为了考虑轴向载荷对极限承载能力的影响,对比分析了施加不同百分比轴向极限载荷情况下的开孔梁极限承载力。得到以下结论:

1)多型密集开孔对开孔梁结构的横向极限承载能力造成损失较大,随着开孔高度的增加这种损失会越来越大,多型密集开孔的高度最大值不能超过350 mm(7/9 腹板高度)。

2)塑性铰失效和开孔的宽度有很大关系,较大的开孔宽度,使得剪力在开孔处产生的次弯矩更大,导致极限承载能力被削弱的较多。因此在进行多孔型开孔时如果位置靠近端部开圆孔要优于其他孔型,而当开孔位置离端部较远时,开腰圆孔或矩形圆角孔更符合轻量化要求。

3)轴向载荷对极限承载能力的影响在弹性阶段并不明显,但会使结构提前进入塑性阶段,并且当开孔过近时会加速腹板屈曲,当发生塑性铰失效时会叠加带板的局部屈曲。