高温高压气体管内流动热流固耦合及散热控制研究

宋天,单智超,丁林

(1.重庆大学低品位能源利用技术及系统教育部重点实验室,重庆 400044;2.中国航发四川燃气涡轮研究院,四川 绵阳 621000)

燃气取样分析技术是航空发动机燃烧室效率测量、温度测量及排放指标评估最重要的技术手段。然而,在当前的取样技术中,对于燃烧室全包线范围的出口气流状态,取样探针始终无法将样气保持在合适的取样温度范围,这给燃烧效率测量和燃烧室出口温度计算带来了较大的系统误差。为了解决该问题,可通过换热数值分析设计合理的取样换热结构,进而采用单独设置取样循环保温系统对样气进行控温。其中涉及的关键问题之一是高温高压气体管内流动热流固耦合及散热控制。国外在高超声速流场、热和结构之间多场耦合问题方面进行了长期系统的研究,无论是基础研究还是实际工程应用研究都取得了许多有益的进展,多场耦合分析的思想和应用已经逐渐深入工程实际。国内研究主要集中于流场的气动加热与固体结构传热之间的耦合问题,对于高超声速流场、热和结构之间多物理场耦合特征和规律的认识还不够深入,缺乏长期的、系统的基础研究,同时也缺乏实际的工程应用研究,其相关多场耦合建模与分析方法和研究手段还有待进一步发展和完善。

本文针对高温燃气取样过程中的高温高压气体在取样管内的流动换热问题展开研究,详细阐述了取样管的物理模型、计算区域及网格划分等,并对燃气取样管内的流体流动Ma 数、压力、换热和出口温度控制等进行分析。研究结果可为燃气取样分析技术的发展提供理论支撑。

1 物理模型

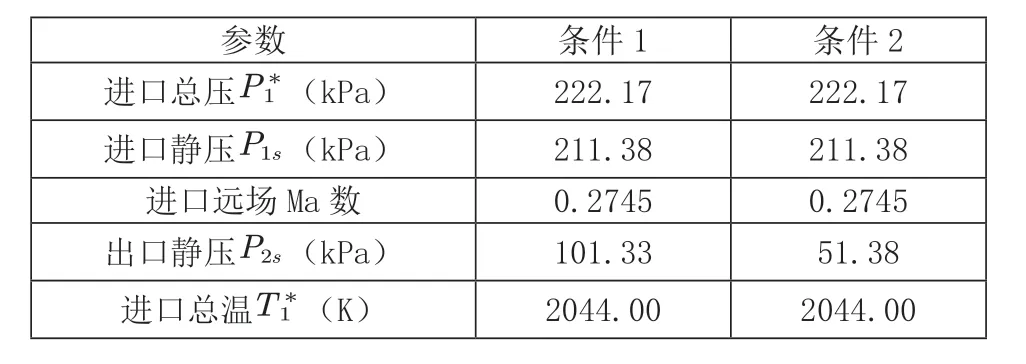

图1 所示为高温高压燃气取样管物理模型。取样管材料为304 不锈钢。燃气通过样气入口进入取样管,与管外冷却介质完成热量交换后由样气出口流出。样气入口为变截面圆管,后续管道为等截面圆管。为了降低外部边界条件对计算结果的影响,考虑取样点外部燃气环境。样气入口与外部流场形成耦合流动边界。沿取样管轴向,样气与取样管固体域界面考虑为热-流-固耦合壁面边界;取样管外壁与冷却水形成耦合壁面。表1 所示为不同取样管入口条件及其详细参数。

表1 不同入口边界条件及详细参数

图1 物理模型

2 数值计算方法

2.1 控制方程

高温高压燃气在取样管内流动及换热的三维效应不可忽略。取样过程是三维瞬态热-流-固多场耦合过程。流动与换热过程中的守恒关系包括质量守恒、动量守恒和能量守恒,控制方程包括:

本文数值计算基于有限体积法,对流项采用二阶迎风格式,梯度项采用least squares cell-based 方法,界面上压力求解采用二阶精度插值,瞬态项采用隐式格式,采用COUPLED 算法实现离散方程的求解。由于样气流体处于高温、高速、压力梯度较大的流动状态,且存在近壁面黏性流动,因此本文计算采用k-ω SST 湍流模型,适用于取样过程的数值求解。

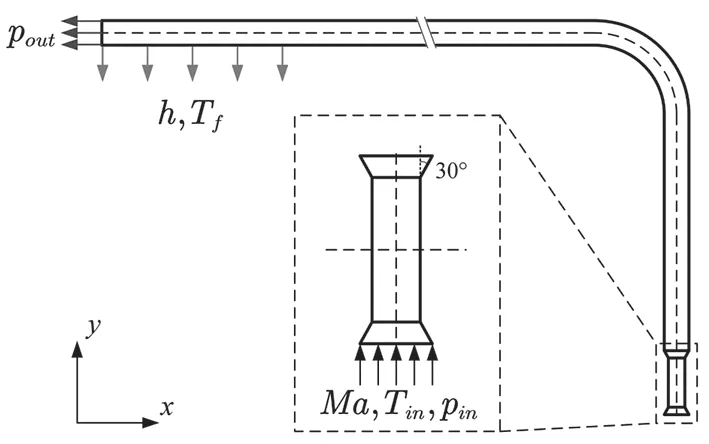

2.2 网格划分

计算区域网格采用结构化和非结构化混合的网格策略,对每个分区进行网格尺寸控制然后划分网格。取样管流体及固体域采用结构化网格生成方案,如图2 所示。弯管处采用多个拉伸块保证贴体性,截面变化处切分块保证网格映射。经过网格无关性验证后,计算采用的取样管网格数量为3181824。

图2 网格划分

3 结果与讨论

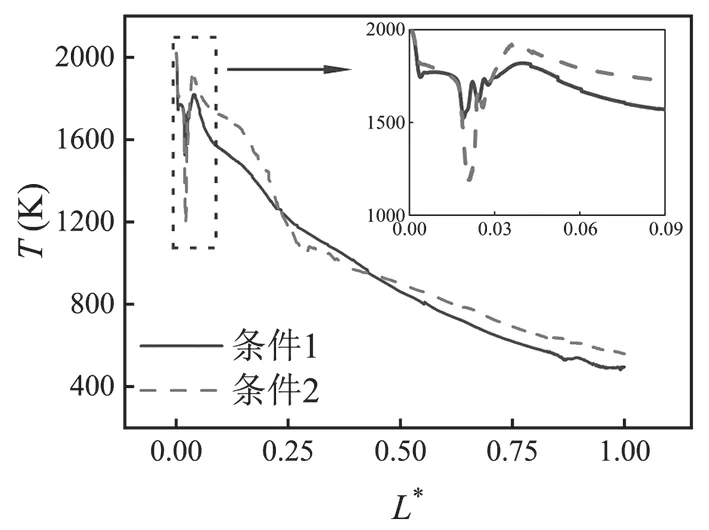

图3a 为燃气取样管内Ma 数随取样管长度的变化曲线。以无量纲数L*表示取样管横截面距离入口的相对位置,L*=0 代表取样管入口位置,L*=1 代表取样管出口位置。不同入口条件下取样管内Ma 数整体变化规律是相似的,由于取样管入口段截面几何特点为先变小后增大的缩放结构,样气进入取样管后Ma 数首先急剧上升,然后大幅下降。条件1 和2 样气入口状态相同,随着出口压力降低,管内样气最大Ma 数增加,而且在L*>0.1后流动也存在更大的波动。由此可见,取样管出口压力的变化对管内样气Ma 数存在明显影响,直接影响实际工程取样中样气流速和流量,将进一步影响样气与冷却液之间的热量交换。为了进一步分析燃气取样过程中取样管内样气特性变化,图3b 给出了2 个入口条件取样管内样气静压随管长的变化曲线。从图中可以看出,当L*>0.1 后,样气压力随取样管长度增加缓慢降低,当取样管进出口压差较大时,压力变化存在较大的波动。

图3 不同出口压力下(a)Ma 数和(b)静压沿L*变化

图4 为2 个燃气取样工况所对应的管内样气温度随管长的变化曲线。为了将样气在取样管出口处的温度控制在取样温度要求(433K),通过液态水实现样气冷却。条件1 与条件3 出入口边界条件均取自实验实际工作条件,取样管出口样气温度与目标值具有一定差距,通过改变出口压力,例如条件2,将出口压力由101.33kPa降至51.38kPa,可有效控制出口样气温度在目标温度433K。

图4 不同出口压力下温度沿L*变化

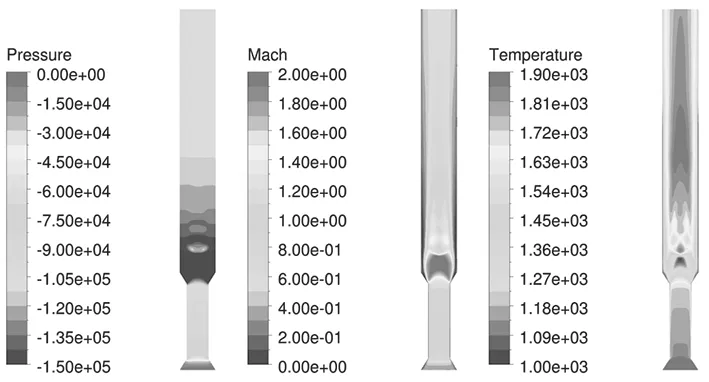

图5 给出了入口条件2 取样管入口中心剖面的压力、Ma 数和温度分布云图。取样管入口为缩放几何结构,高温高压燃气在流经入口段时具有较大的变化梯度,结合图3 ~5 的定量分析结果可以看出,样气Ma 数、压力和温度在入口段都存在剧烈的波动。

图5 条件2 取样管入口压力、Ma、温度云图

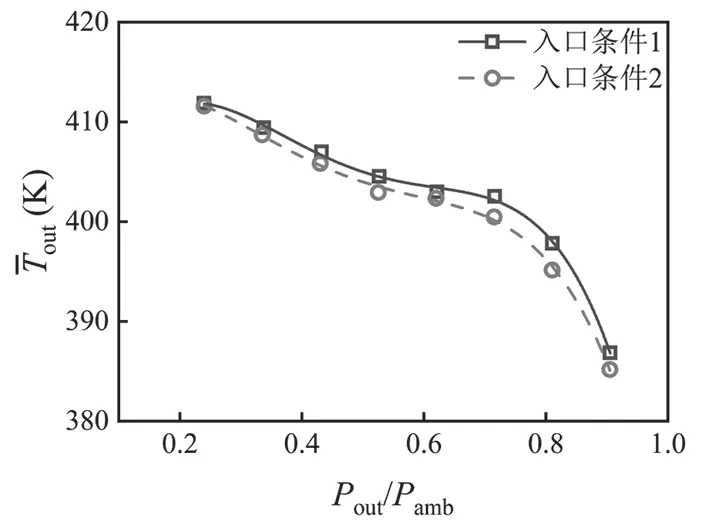

保持其他参数不变,通过改变取样探针出口背压,调节样气在取样管内的流速和流量,进而实现样气与冷却水之间的换热量调控,从而可实现取样管出口样气温度控制。为了对比分析不同入口条件下改变取样管出口背压时所得到的样气出口状态,图6 给出了取样管出口样气平均温度随压比Pout/Pamb的变化曲线。对于入口条件1 和入口条件2,在所测试的压比变化范围(0.30 ≤Pout/Pamb≤0.90),出口样气平均温度可以实现390 ~430K 范围内的调节,出口温度达到预期出口样气调节目标。

图6 出口温度随压比变化及拟合曲线

4 结语

(1)由于取样管入口段截面为先变小后增大的缩放结构,样气压力在取样管入口处先骤降后上升。相应地,样气Ma 数在入口段首先急剧上升至Ma>1,然后大幅下降。在L*>0.1 后,样气压力和Ma 数随取样管长度增加缓慢降低。(2)样气在入口段出现温度骤降。在L*>0.1 后,样气温度随取样管长度从1800K 左右逐渐降低至433K 左右。(3)通过调节出口压比可调节出口样气温度,出口样气温度随出口压比的增大而减小。在所测试的压比变化范围内(0.30 ≤Pout/Pamb≤0.90),出口样气平均温度可在390 ~430K 的范围内进行调节。