舰船腐蚀海水管路剩余强度评价方法研究综述

张鲁君 吴晓阳 潘兴隆

(1. 武警海警学院 机电管理系,浙江 宁波 315800;2. 海军工程大学 动力工程学院,湖北 武汉 430033)

0 引言

随着舰船服役年限的增加,海水管路的腐蚀会越来越严重,造成管壁金属损失,降低管路的耐压强度。当海水管路的承压能力低于工作压力时,就会导致管路破裂损害,引发舰船设备故障,甚至危及航行安全。舰船腐蚀海水管路剩余强度评价作为舰船机械设备故障预测与健康管理系统研究的一部分,应该受到广大舰船管理与研究人员的重视。

腐蚀管道剩余强度评价方法的研究以建立管道失效压力预测模型为主要内容[1]。从20世纪60年代开始,国内外研究学者就展开了针对管道剩余强度评价方法的研究[2,3]。一方面是相关机构研究颁布了一系列石油天然气行业腐蚀管道剩余强度评价标准[4-10];另一方面是研究学者对评价标准在油气管道领域的应用进行了研究,重点是提高已有方法的先进性和评价结果的准确性[11-19]。当前,对含腐蚀缺陷管道剩余强度评价方法的研究主要分为三类[20]:第一类是基于弹塑性断裂力学丰富评价公式的理论基础;第二类是基于管道全尺寸静水压爆破试验数据改进评价方法准确性;第三类是基于有限元法,建立纯内压载荷下含缺陷管道的失效模型。

一直以来,对腐蚀管道剩余强度评价方法的研究主要集中在石油天然气管道领域,鲜有针对舰船腐蚀海水管路剩余强度评价方法的研究。潘兴隆等[21]建立了内腐蚀薄壁海水管路剩余强度预测模型,并开展了相关静水压爆破试验。张攀等[22]仿真分析了腐蚀缺陷深度和长度与舰船海水管路剩余强度的关系。关于舰船腐蚀海水管剩余强度评价方法的研究,存在的问题:一是相关模型评价结果的准确性不够精确;二是仿真模型与实际工况出入较大。本文针对舰船海水管路腐蚀后剩余强度降低的问题,通过对比分析常用腐蚀管道剩余强度评价方法,筛选可作为舰船海水管路剩余强度评价方法研究基础的方法,对进一步充实完善舰船腐蚀海水管道剩余强度评价方法理论研究基础具有重要意义。

1 ASME B31G标准

1.1 ASME B31G-1984

ASME B31G-1984标准中的腐蚀管道剩余强度计算式也被叫做原始B31G方法[5](Original B31G),其计算式为:

式中:Pf为管道失效压力;Sflow为流变应力;D为管道的公称直径;t为管道壁厚;d为腐蚀缺陷深度;M为Folias鼓胀系数;L为腐蚀缺陷长度;SMYS为管材的最小屈服强度。

ASME B31G-1984标准只适用于评价承受单一内压载荷、含轴向腐蚀缺陷管道的剩余强度,且管道腐蚀缺陷的深度范围为10%t≤d≤80%t。该标准假设管道在内压条件下,最大圆周应力达到管材的流变应力时管道发生失效。腐蚀区域的金属损失面积用投影面积来表示,如图1所示[5],当腐蚀缺陷轴向长度较短,即当L2/Dt≤20时,管壁腐蚀区域的投影面积近似为抛物线形,定义为A1=2dL/3;当腐蚀缺陷轴向长度较长,即当L2/Dt>20时,管壁腐蚀区域的投影面积近似为矩形,定义为A2=dL。此方法保守性较大,实际应用中比较安全,但也造成了管道的过度维修。

图1 管壁内腐蚀缺陷的轴向剖面图

1.2 ASME B31G-1991

与ASME B31G-1984相比,ASME B31G-1991主要改进如下:

(1)将流变应力修正为:

(2)将Folias鼓胀系数修正为:

(3)将管壁腐蚀区域金属损失面积定义为:

ASME B31G-1991标准中,适当增大了管道的失效应力值,细化了腐蚀缺陷尺寸对Folias鼓胀系数的影响,将腐蚀区域金属损失面积定义为抛物线形面积和矩形面积的平均值。以上改进,实际上是进一步精确了腐蚀缺陷金属损失面积计算方法,但取抛物线和矩形面积平均值的方法仍过于粗略,故ASME B31G-1991的评价结果保守性仍较大。改进的B31G方法(Modif ied B31G),其失效压力计算公式为:

1.3 ASME B31G-2009

ASME B31G-2009标准采用分级评价的形式融合了已实际应用的多种腐蚀管道评价方法,将腐蚀管道剩余强度的评价分为四级-0级、1级、2级、3级,操作难度逐级提高,评价准确性也逐级提高,四级评价方法是层层递进,互为补充的关系。

1.3.1 零级评价(Level 0 Ev aluation)

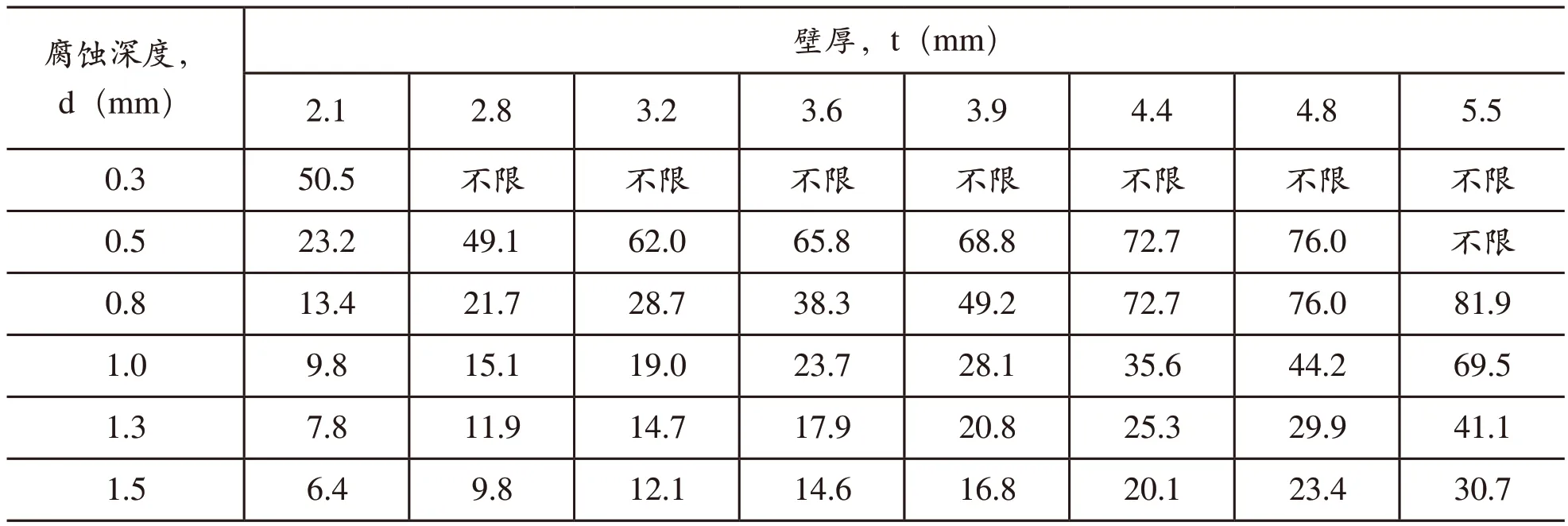

零级评价判断腐蚀管道是否继续使用的依据是管道允许腐蚀长度表,若实际测量的腐蚀区域最大轴向长度小于表中对应的长度值,则该腐蚀管道可以继续使用;否则,需要维修或更换腐蚀的管道。管道允许腐蚀长度表是根据原始B31G计算公式制成的,管道公称直径60≤D<168mm时的允许腐蚀长度如表1[5]所示。为了降低评价结果的保守性,当管道的环向应力不大于管材最小屈服强度的0.72倍时,0级评价提供一个最小安全系数1.39,即管道的实际腐蚀长度的1.39倍需要小于等于管道的最大允许腐蚀长度,公式如下:

表1 管道允许的腐蚀长度表示例

式中:LA为管道的最大允许腐蚀长度;L为管道的实际腐蚀长度。

1.3.2 一级评价(Level 1 Evaluation)

一级评价给出了两种腐蚀管道剩余强度的计算方法-原始B31G方法和改进的B31G方法,具体操作步骤如下:

步骤一:确定管道的直径D和壁厚t;

步骤二:清理腐蚀管道内壁附着的腐蚀产物等污物,对于压力管道要小心处理,以免损伤管壁;

步骤三:测量腐蚀区域的最大腐蚀深度d和最大轴向腐蚀长度L;

步骤四:确定管材力学特性等;

步骤五:选择合适的评价方法计算预估失效应力SF;

步骤六:定义合适的安全系数 ;

步骤七:比较SF和SF×SO,即预估失效应力和环向应力与安全系数乘积的大小;

步骤八:如果SF≥SF×SO,则管道的腐蚀缺陷可以接受,无需立即对管道进行维修;否则,需要立即对管道进行维修或者更换。

其中,管道在工作压力下的环向应力为:

式中,PO为管道的实际工作压力;D为管道外径;t为管道壁厚。

安全系数的设定需要考虑腐蚀深度和长度的测量精度、腐蚀速率、管道特点、控制管道压力突增方法的可靠性和外部因素影响等,标准中推荐了一种最小安全系数的定义方法:

式中,Pt为最小水压试验压力;MOP为管道的最大允许工作压力。但是,安全系数的最小值一般不小于1.25。

1.3.3 二级评价(Level 2 Evaluation)

ASME B31G-2009将RESTRENG剩余强度评价方法中的有效面积法收录其中,作为二级评价,其腐蚀管道失效应力计算式为:

腐蚀管道失效压力为:

式中,SF为管道预估失效应力;Sflow为流变应力;SMYS为管材的最小屈服强度;M为folias鼓胀系数;A为腐蚀区域金属损失面积;A0为腐蚀区域金属原始面积;D为管道的公称直径;L为腐蚀缺陷的轴向长度; 为管道壁厚。

二级评价通过对腐蚀区域划分网格或“河床法”求得有效腐蚀面积[19],需要多次测量腐蚀区域的深度和轴向长度,操作方法相对复杂,往往需要借助算法和软件来完成有效面积的计算。

1.3.4 三级评价(Level 3 Evaluation)

三级评价即有限元分析法,对管道剩余强度评估的结果最为准确。为了得出贴近实际的结果,需要综合分析腐蚀缺陷尺寸、管材特性以及载荷分布情况,通过有限元元分析软件进行建模、划分网格、设定边界条件、选择失效准则等计算含缺陷管道失效压力。同时,也需要考虑安全系数。有限元分析法结合腐蚀管道全尺寸水压爆破试验,是研究含腐蚀缺陷管道剩余强度的最为有效的方法[1]。

1.4 ASME B31G-2012

与ASME B31G-2009相比,ASME B31G-2012只做了9处细微的修改,其中7处涉及零级评价,主要是对允许腐蚀长度表中的数据进行修改;1处涉及二级评价,将标准中的“RESTRNG方法”的称呼改成了“有效面积法”;1处是对预估失效压力定义的修改—将PF=SFD/2t改为PF=2SFt/D。

2 DNV-RP-F101标准

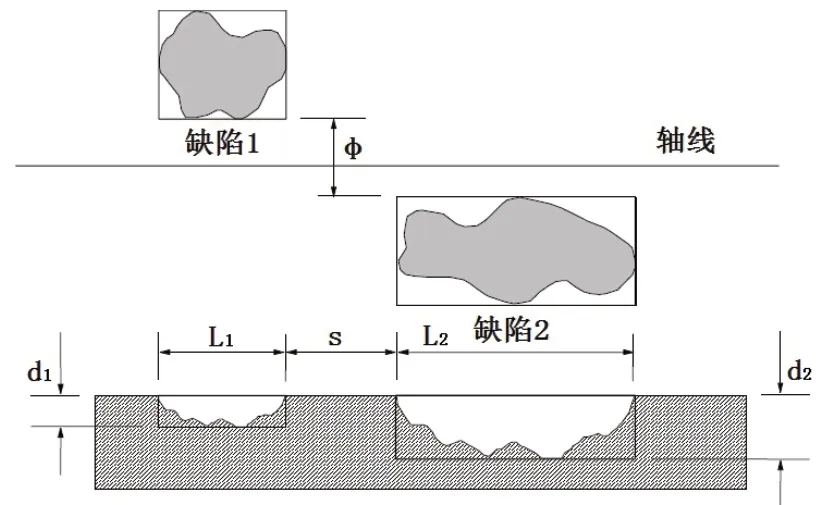

DNV-RP-F101标准既适用于评价含孤立腐蚀缺陷、仅受内压作用的管道,也适用于评价含相互作用复杂腐蚀缺陷、同时承受内压和轴向复杂应力的管道,其对孤立缺陷和相互作用缺陷的定义为:满足下列两个条件中的任意一个则为孤立缺陷,否则为相互作用缺陷[6]。

(a)相邻缺陷的周向夹角φ满足:φ>360t/D;

(b)相邻缺陷的轴向距离s满足: s>2Dt。

腐蚀管道两相邻缺陷的位置关系如图2[18]所示。

图2 相邻缺陷的位置关系

DNV-RP-F101标准推荐了两种方法——校准安全系数法和许用应力法,两者的区别在于所采用的安全准则不同。校准安全系数法根据DNV近海标准OS-F101和海底管道系统标准定义了安全准则,采用概率修正方程(分项安全系数)确定腐蚀管道的许用操作压力;许用应力法是基于大量有限元分析结果和全尺寸管道爆破试验数据建立的,其研究基础为NG18公式,用长度校正系数替代了Folias鼓胀系数,并假设当应力达到管道的抗拉强度时,管道发生失效。DNV RP-F101标准是针对碳钢材质的腐蚀管道制定的,而且只对最大腐蚀缺陷深度在15%t≤d≤85%t范围内的管道有效。

2.1 校准安全系数法

校准安全系数法涉及几种安全系数,综合起来,其许用操作压力计算式为:

式中,Pcorr为许用操作压力;γm为轴向腐蚀预测模型的分项安全系数;γd为腐蚀深度的分项安全系数;t为管道壁厚;fd为管材的设计拉伸强度;D为管道外径;d为腐蚀深度;Q为腐蚀长度修正系数;L为腐蚀区域的轴向长度;εd为定义腐蚀深度分数值的系数;StD[d/t]为随机变量d⁄t的标准偏差;(d/t)meas为腐蚀缺陷的相对深度。

用(18)式评价含腐蚀缺陷管道的剩余强度时,需要确保腐蚀缺陷的周向长度小于其轴向长度,否则不能使用该方法。

2.2 许用应力法

许用应力法用于评价只有内压作用的腐蚀管道剩余强度时的失效压力计算公式为:

式中,Pf为腐蚀管道的失效压力;fu为管材的设计抗拉强度;t为完整管壁厚度;D为管道公称直径;d为腐蚀深度;Q为腐蚀长度修正系数;L为腐蚀缺陷轴向长度。其中Q的计算方法同(17)。

腐蚀管道的安全工作压力计算式为:

式中,Psw为腐蚀管道的安全工作压力;Ft为总的使用安全系数;F1为模型系数,取0.9;F2为工作使用系数,一般等于设计系数0.72。

对于含单一轴向矩形腐蚀缺陷的管道,该标准又给出了简化形式的爆破压力计算公式:

式中,Pcap为爆破压力;σb为管材的极限拉伸强度;t为管道壁厚;D为管道公称直径;d为腐蚀深度;Q为腐蚀长度修正系数;L为腐蚀缺陷轴向长度。

比较公式(19)和(22)可知,对于同一管道,它的失效压力小于爆破压力。爆破压力计算公式可作为进行管道爆破试验时的依据,而失效压力计算公式适用于评价腐蚀管道的剩余强度。

DNV-RP-F101标准中的校准安全系数法考虑了多种参数的不确定性,例如腐蚀缺陷的检测方法、管道的安全等级、检测结果的精度和置信水平等,因此,其评价结果的准确性比许用应力法检测结果的准确性高。同时,校准安全系数法评价过程复杂,需要的参数多;而许用应力法便于应用。

3 RSTRENG方法

RESTRENG方法包括0.85dL法和有效面积法两种方法,都是基于原始B31G方法改进得到的。0.85dL法和有效面积法的管道失效压力计算公式分别与ASME B31G-1991标准和ASME B31G-2009标准中二级评价的管道失效压力计算公式相同,这里主要对管道腐蚀区域金属损失面积的计算方法进行说明。

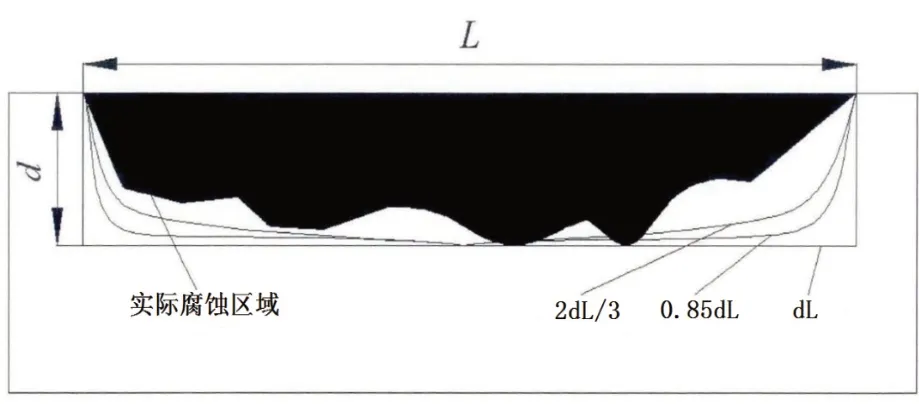

0.85dL法通过对腐蚀缺陷区域金属损失面积定义方式的改进,降低了评价结果的保守性。腐蚀缺陷区域金属损失面积等于0.85dL,这一取值方法大小介于“抛物线法”和“矩形法”之间,如图3[15]所示,图中各划分区域面积大小顺序为:dL>0.85dL>2dL⁄3。

图3 管道腐蚀部位的管壁轴向截面图

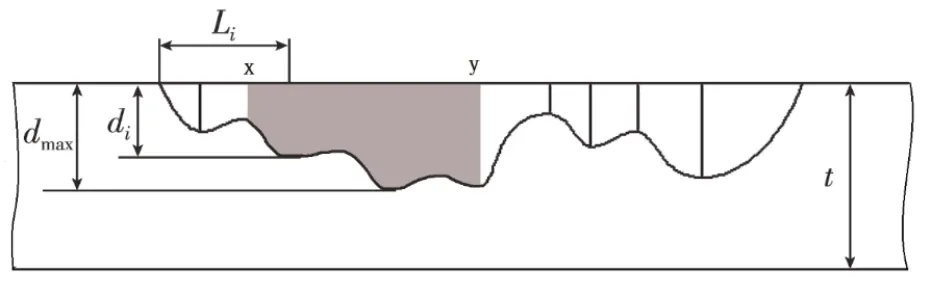

RESTRENG有效面积法是通过对复杂形状的腐蚀缺陷划分网格,多次测量腐蚀区域的腐蚀深度和轴向腐蚀长度,计算出每一个梯形截面的面积,将所有梯形截面的面积加起来得到腐蚀缺陷的总面积。如图4所示[20],曲线上方是管壁的腐蚀区域,第i个测量点的腐蚀深度为di,轴向腐蚀长度为Li。

图4 管壁腐蚀缺陷轴向截面图

管壁腐蚀区域金属损失面积计算公式为:

式中,A为管壁腐蚀区域金属损失面积;di为第i次测量的最大腐蚀深度;di+1为第i+1次测量的最大腐蚀深度;Li为第i次测量的最大轴向腐蚀长度;Li+1为第i+1次测量的最大轴向腐蚀长度;n为测量的次数。

利用RESTRENG有效面积法评价腐蚀管道的剩余强度,需要采用迭代法。对管道腐蚀区域的腐蚀深度和轴向长度进行n次测量,从n+2个点(包括腐蚀区域的两个端点)中任意选取两个不同的点,共有个组合,分别求得两两组合点之间的腐蚀区域的金属损失面积,然后计算对应的失效压力,可以得到个失效压力。从这些失效压力中取最小失效压力,即为RESTRENG有效面积法求得的腐蚀管道失效压力。例如,图4中任意选定了两个测量点x、y,则:

式中,Pf(x,y)为点x、y之间腐蚀区域的失效压力,MPa;Sflow为流变应力,MPa;A(x,y)为点x、y之间腐蚀区域的金属损失面积,mm2;A0(x,y)为点x、y之间完整管壁的投影面积,mm2;M为folias鼓胀系数;D为管道外径,mm;t为管道壁厚,mm;dx、dy为x、y测量点处最大腐蚀深度,mm;Lx、Ly分别为x、y测量点距腐蚀缺陷左端点的轴向长,mm;SMYS为管材的实际最小屈服强度,MPa。

利用RESTRENG有效面积法来评价腐蚀管道的剩余强度会产生很大的计算量,因此,在ASME B31G-2009和ASME B31G-2012中推荐使用者编写计算机程序进行求解。

4 PCORRC方法

PCORRC腐蚀管道剩余强度评价方法认为,含腐蚀缺陷的中高级韧性管线钢发生破损失效是由管材的极限抗拉强度决定的,而不是屈服强度或流变应力;腐蚀缺陷的深度和轴向长度是影响管道剩余强度的关键尺寸变量;腐蚀缺陷的宽度和管材的应变硬化特性对腐蚀管道的剩余强度影响较小。PCORRC方法的失效压力计算公式为:

式中,pf为含钝口腐蚀缺陷的中高级韧性钢的预测失效压力;uσ为管材实际的极限拉伸强度或最小抗拉强度;D为管道公称直径;t为管道完整壁厚;d为最大腐蚀深度;L为腐蚀缺陷轴向长度;r为管道半径。

5 对比分析与结论

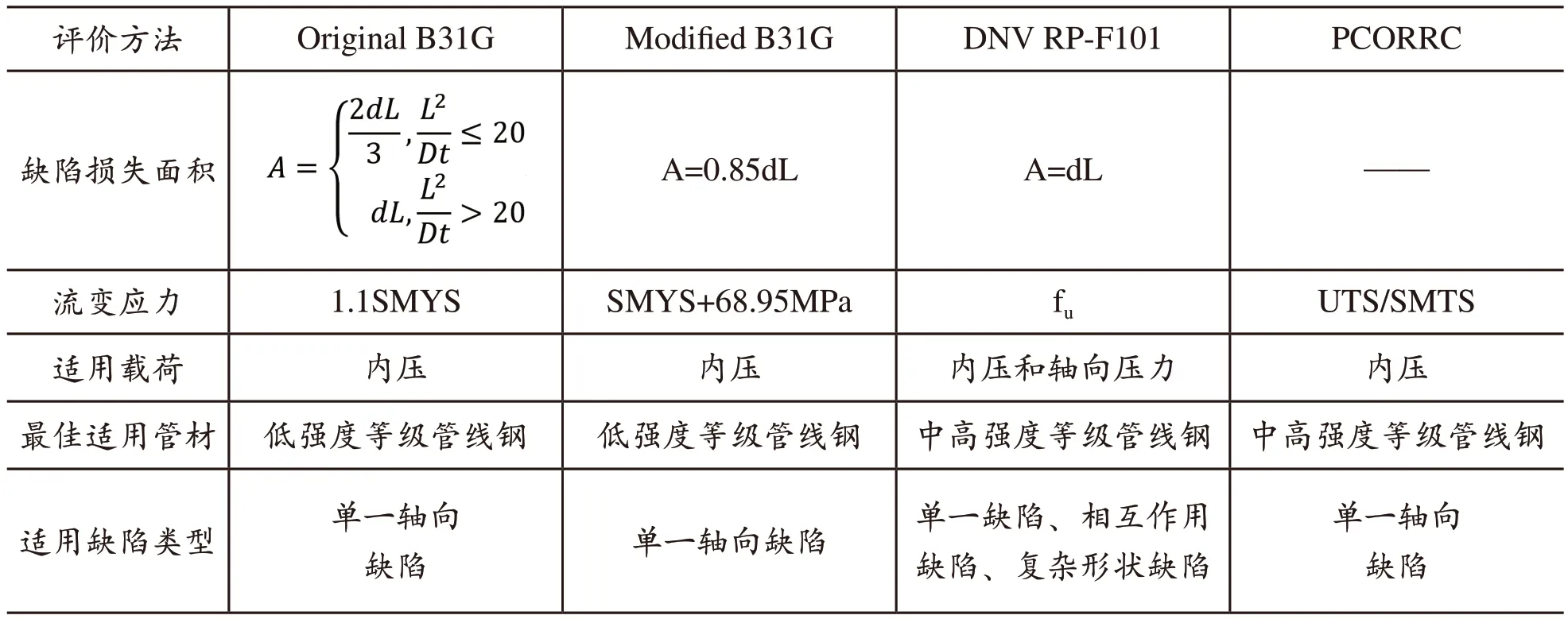

腐蚀管道剩余强度评价方法的核心为剩余强度计算模型,综上所述可得常用的腐蚀管道剩余强度计算模型有:Original B31G、Modified B31G(RSTRENG 0.85dL法)、DNV RP-F101法和PCORRC方法,其对比分分析结果如表2所示。

表2 常用腐蚀管道剩余强度计算模型的比较

含体积型缺陷管道剩余强度评价公式都保留了基于断裂力学的半理论半经验公式的基本形式,如式(31)。该式主要由两部分组成,一部分是完好管道的失效压力计算式,另一部分是管道几何尺寸和管材力学性能参数的函数,即(31)式中括号内部分,通常将此部分称为减速比。

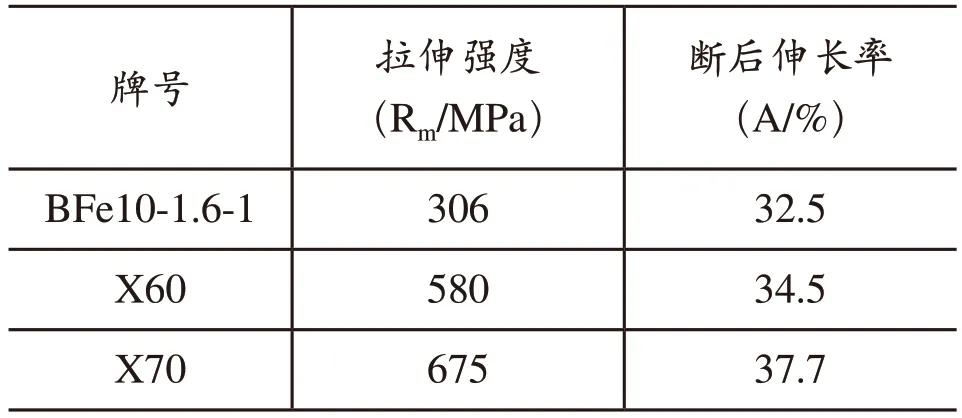

针对含体积型缺陷管道剩余强度评价计算式的改进主要反映在减速比上,即对流变应力、Folias鼓胀系数和腐蚀区域金属损失面积计算方法的改进上。在研究初期,石油天然气管道的材质大多为脆性的低强度钢,在拉伸试验中没有明显的屈服行为,管道的失效形式一般为脆性断裂。早期的评价方法Original B31G和Modified B31G选择管材的最小屈服强度作为管道失效的应力水平。现阶段,石油天然气管道通常为中高强度的低碳钢,具有一定的韧性,管道的失效形式通常为塑性失效。后来研究的DNV RP-F101法和PCORRC方法将管材的拉伸强度作为管道失效的应力水平。舰船目前常用的冷却海水管路材质为B10白铜,其力学性能与中高强度管线钢的比较如表3所示。

表3 B10白铜和X60、X70中高强度管线钢的室温力学性能对比表

与中高强度管线钢相比,B10铜镍合金的拉伸强度较低,但都具有良好的塑性。拉伸强度的差异反映的是管材发生失效的最小应力水平,塑性反映的是管道的失效理论,中高强度油气管道和B10铜镍合海水管的失效理论均属于塑性失效,不同之处在于拉伸强度的大小。因此,基于断裂力学理论和管道爆破试验总结出的腐蚀缺陷尺寸与管道剩余强度的关系在一定程度上可以用来描述舰船海水管路的腐蚀缺陷尺寸与剩余强度的关系。此外,油气管道与舰船海水管路均为承载内压载荷的压力管道,其腐蚀失效形式一般为由内而外的破裂,工作环境具有相似性。而DNV RP-F101-2015标准[6]在附录D中给出了建立腐蚀管道爆破压力计算式的方法和思路。因此,可以基于DNV RP-F101标准研究建立舰船腐蚀海水管路剩余强度评价模型。