低铝含量HTPB固体推进剂的燃烧特性

徐纪琳,李兆娜,陈建发,卢国强,吴佳佳,钱建国,张惠坤

(上海航天动力技术研究所,浙江 湖州 313000)

引 言

在复合固体推进剂中,为了提高比冲和抑制不稳定燃烧,常加入一定量的金属添加剂,而铝粉由于密度高、耗氧量低及燃烧焓高,可有效提高固体推进剂的能量,因此被广泛应用[1]。

通常固体推进剂体系中加有质量分数10%~18% 的铝粉,而当其超过8%时,在推进剂燃烧过程中会在燃烧表面上凝结成大的液滴,从而影响铝粉的燃烧效率和速率,若燃烧不完全则会造成喷管的两相流损失[2]、红外信号增加、形成羽烟状的气体排出等缺陷;另外,铝粉燃烧会产生三氧化二铝残渣,如果残渣沉积过多,一方面对发动机内防护绝热层冲刷大,另一方面容易在喷管喉部产生沉积,影响内弹道性能,这些都会导致推进剂实际比冲明显低于理论计算值,严重影响发动机的燃烧效率[3]。而低铝含量推进剂特征信号低,燃烧时少烟,两相流损失小,对战术武器隐蔽发射基地、改善射击工作条件以及提高武器战斗能力都是十分有利的,是推进剂发展的新趋势。因此,研究低铝含量固体推进剂,改善推进剂燃烧状态,从而提高推进剂固体发动机燃烧效率十分重要[4-6]。

本研究主要以铝粉质量分数为5%的HTPB推进剂为对象探究其燃烧性能,研究了铝粉含量及粒度、氧化剂级配对推进剂燃烧性能的影响;对比了高、低铝含量条件下推进剂的能量水平,从配方组成角度分析了铝粉含量对推进剂燃烧效率的影响,以期为进一步优化推进剂配方、调节推进剂燃烧状态来提高发动机燃烧效率奠定基础。

1 实 验

1.1 主要原材料

高氯酸铵(AP,40~60目、6 ~8μm等),大连高佳化工有限公司;球形铝粉(Al,29±3μm),鞍钢实业微细铝粉有限公司;端羟基聚丁二烯(HTPB),黎明化工研究设计院有限责任公司;癸二酸二异辛酯(DOS酯质量分数99.91%),天元航材(营口)科技股份有限公司。

1.2 推进剂配方设计

为追求综合性能优越的HTPB推进剂,配方以减少铝含量、调节固化网络体系为主,优化配方设计,基础配方(质量分数)为:黏结体系8.9%~9.4%,氧化剂79%~82%,铝粉5%,增塑剂DOS 3.0%,其他组分1.1%~3.6%。

为制备不同燃速的推进剂,基于基础配方,作出相应调整:对于高燃速低铝推进剂,配方选择卡托辛作为正燃速催化剂以提高燃速;对于低燃速低铝含量推进剂,配方调整选择碳酸钙作为负燃速催化剂以降低燃速,针对不同燃速要求,氧化剂级配也有所优化。

1.3 制备方法

按比例称取推进剂组分,经预混后加入立式混合机中,混合108min,真空浇注于方坯模具,50℃固化(144±2)h。

1.4 性能测试

按GJB770B-2005方法进行水下声发射法测试;按GJB97A-2020方法进行BSFΦ75发动机测试;按GJB97A-2020方法进行BSFΦ165发动机测试。

2 结果与讨论

2.1 低铝含量推进剂工艺性能研究

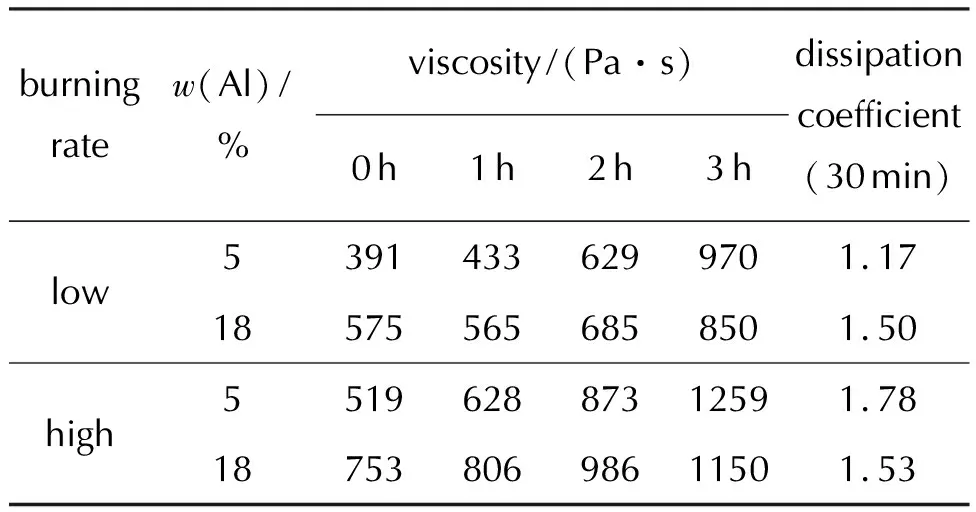

对于低铝含量推进剂,在固含量一定的条件下,由于配方中能起到润滑作用的球形铝粉含量少,固体填料大部分为细粒径的氧化剂填料,可能会导致推进剂药浆流动性变差、黏度过高,从而导致装药过程中产生空洞、裂纹等缺陷[7],因此良好的工艺性能对推进剂的发动机装药十分重要。为考察低铝含量推进剂的工艺性能,分别对高、低燃速推进剂进行工艺性能测试,并与铝质量分数18%的常规推进剂进行对比,相关参数见表1。

表1 不同铝粉含量推进剂工艺性能参数Table 1 Process performance parameters of propellants with different aluminum powder contents

由表1可知,对于低燃速推进剂,低铝含量推进剂初始黏度为391Pa·s,3h内增幅为148.08%;对于高燃速推进剂,低铝含量推进剂初始黏度为519Pa·s,3h内增幅为142.58%,与质量分数18%铝的推进剂相比,低铝含量推进剂初始黏度较小,3h内黏度增长较快,流动性较好,总体工艺性能较好。

结合工艺性能数据和实际发动机的浇注情况,低铝含量推进剂初始黏度小,3h内工艺性能良好,能满足一般发动机的浇注需求。

2.2 铝粉含量对推进剂燃烧性能的影响

为探究铝粉含量对推进剂燃烧性能的影响,以低燃速推进剂为研究对象,分别采用BSFΦ75和水下声发射法测试了相同固含量条件下,5%、12%、15%、18%铝质量分数的推进剂在7MPa下的动态燃速(r)和动态压强指数(n,压强范围4~8MPa)。测试结果见表2。

表2 铝粉含量对推进剂燃烧性能的影响Table 2 Effect of aluminum powder content on the combustion performance of the propellants

由表2可知,铝粉质量分数由5%升至18%,推进剂动态燃速由5.82mm/s降为5.18mm/s,动态压强指数没有明显变化。分析认为,铝粉含量增高,燃烧时释放的热量对推进剂燃烧表面的热反馈增加,燃速有增加的趋势;然而,一方面铝粉的凝聚现象加剧,自身燃烧效率降低;另一方面,推进剂中氧化剂的含量相应减少,导致推进剂中提供自持燃烧所需的氧含量降低,进而影响推进剂燃烧速率。综合分析,两种因素作用下,该配方的推进剂燃速随铝粉含量的增加会有所降低,但降幅变小。

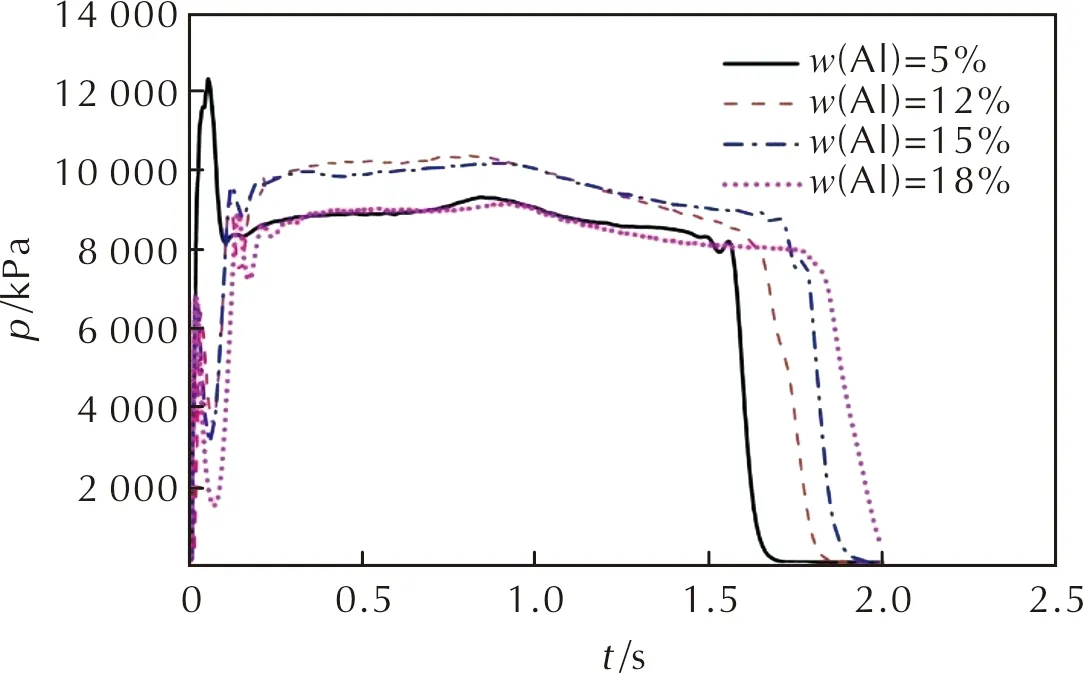

为验证铝粉含量对推进剂燃烧情况的影响,对不同铝粉含量推进剂进行BSFΦ75标准试验发动机试验。发动机点火燃烧过程如图1所示,燃烧曲线如图2所示。

图1 BSFΦ75发动机点火燃烧试验Fig.1 Ignition and combustion test of BSF Φ 75 engine

图2 BSFΦ75发动机试验p—t曲线Fig.2 p—t curves of BSF Φ 75 engine test

由图1和图2可知,铝粉质量分数分别为5%、12%、15%、18%时,0~0.1s内均出现压强急剧上升又下降形成的高峰,这是点火药包燃烧产生的点火峰,为正常现象。其中,铝粉质量分数为12%、15%和18%的试验曲线在0.1~0.2s内出现波动,这是由于点火药组分间配比不恰当导致初始燃烧不稳定,压强产生波动,调整点火药组分配比后,铝粉质量分数为5%的发动机试验曲线正常。发动机在0.2s后均进入燃烧平稳段,该阶段压力升到最大,燃烧结束后压强逐渐下降。总体来说,在8~10MPa下,5%铝质量分数的推进剂发动机试验p—t曲线平稳,与铝粉质量分数为12%~18%的推进剂燃烧曲线有相同的变化趋势,说明低铝含量条件下推进剂能稳定燃烧,在发动机内的燃烧情况无明显变化[8]。

2.3 铝粉粒度对推进剂燃烧性能的影响

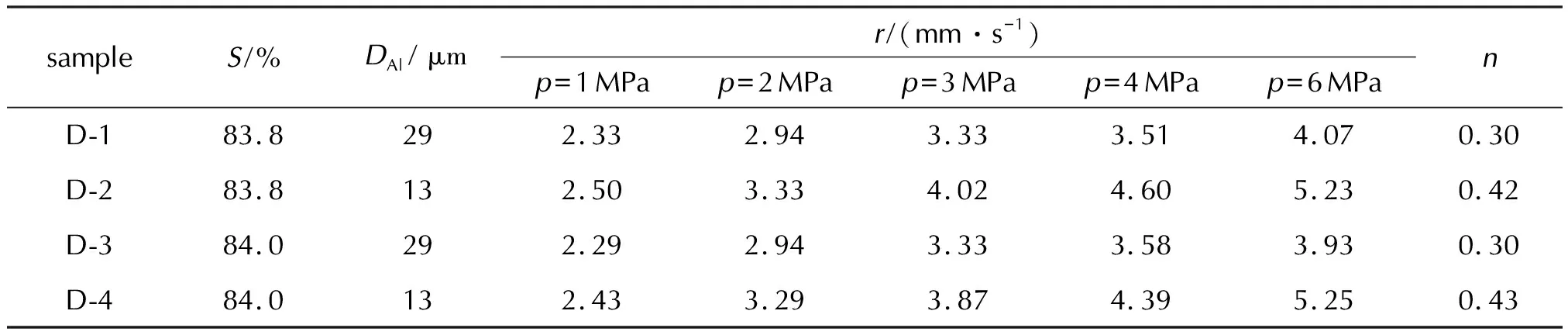

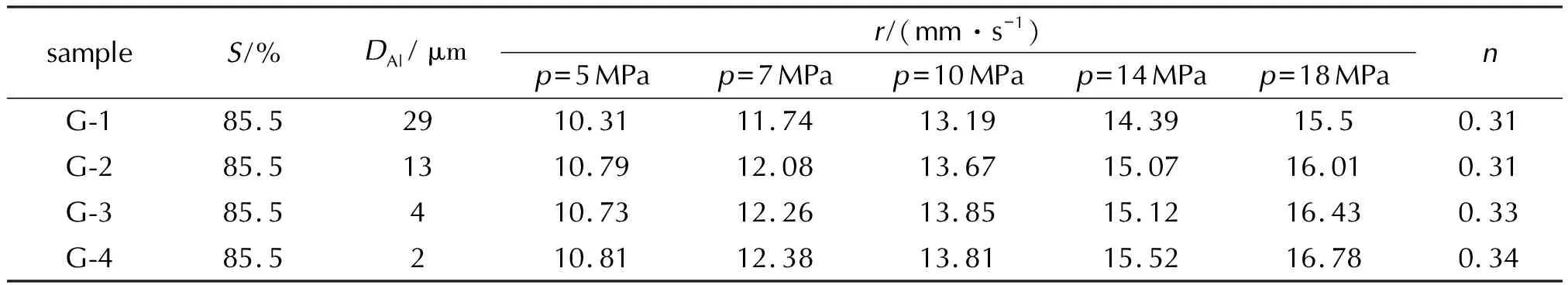

铝粉粒度影响推进剂燃烧性能[6,9]。分别以高、低燃速推进剂为研究对象,固含量(S)一致,对不同粒度铝粉的推进剂采用水下声发射法进行燃速测试,其中低燃速推进剂测压范围为1.0~6.0MPa,高燃速推进剂测压范围为5.0~18.0MPa,结果见表3和表4。

表3 铝粉粒度对低燃速推进剂燃烧性能影响Table 3 Effect of aluminum powder particle size on the combustion performance of low burning rate propellants

表4 铝粉粒度对高燃速推进剂燃烧性能影响Table 4 Effect of aluminum powder particle size on the combustion performance of high burning rate propellants

对于低燃速推进剂,随着铝粉粒径减小,同一压强下推进剂燃速有所升高,且压强越高,燃速增幅越大。以D-1、D-2为例,在1、2、3、4、6MPa下,铝粉粒径由29μm降为13μm,推进剂燃速分别增长0.17、0.39、0.69、1.09、1.16mm/s,1~6MPa内推进剂压强指数也明显增大。对于高燃速推进剂,随着铝粉粒径减小,同一压强下推进剂燃速有所升高,燃速随压强增幅也增大:压强由5.0MPa增大至18.0MPa,铝粉粒径为29、13、4、2μm的推进剂燃速分别提高了5.19、5.22、5.70、5.97mm/s,5~18MPa内推进剂压强指数也有所增大。综合分析,对于不同燃速、不同压强下的推进剂,铝粉粒径越小,推进剂燃速越大,压强指数越大。

分析认为,推进剂燃烧过程中,铝粉首先在推进剂燃面熔化吸热,同时发生燃烧氧化反应进一步放热。由于铝粉粒径不同,在推进剂燃面从凝聚至点火过程的燃烧行为不同,产生的热效应就会有所差别[10-11]。细铝粉对推进剂的燃烧性能影响较粗铝粉大,这是由于细铝粉有大的比表面,所以在凝聚过程中表面氧化放热要大于粗铝粉,增加了对燃面的热反馈,加剧了氧化剂分解,因而使燃速增加,但同时细铝粉燃烧表面形成的铝液滴会增加,燃烧时在推进剂燃面会发生较为严重的凝聚行为[12],影响了推进剂的燃烧行为,燃速受压强变化的影响也会更加明显。因此铝粉粒径减小,推进剂燃速和压强指数都有所增大[1]。

2.4 推进剂比冲效率研究

为探究低铝含量推进剂配方组成对能量释放效率的影响,以铝粉质量分数为5%的推进剂为研究对象,对不同燃速的推进剂进行了BSFΦ165发动机试验,考察7MPa下推进剂的实测比冲Isp1、理论比冲Isp2以及比冲效率η,并与常规铝粉含量推进剂能量进行对比,试验结果见表5。

表5 不同燃速推进剂能量性能参数Table 5 Energetic performance parameters of propellants with different burning rates

由表5可知,对比试验1~6,推进剂燃温随着铝粉含量的降低而降低,氧系数随着铝粉含量的降低而升高;与铝质量分数为15%和18%的推进剂相比,铝粉质量分数为5%的推进剂密度明显降低,7MPa下的理论比冲也较低。

对比试验1、试验4和试验5,对于低燃速推进剂,低铝含量推进剂实测比冲为2387N·s/kg,比冲效率为97.3%;而15%和18%铝质量分数的推进剂实测比冲分别为2422和2415N·s/kg,比冲效率比分别为95.1%和94%。对比试验2、试验3和试验6,对于中高燃速推进剂,低铝含量推进剂实测比冲分别为2432和2465N·s/kg,比冲效率分别为97.8%和98.6%,18%铝质量分数的推进剂实测比冲为2471N·s/kg,比冲效率为95.4%。结果表明,对于燃速相近的推进剂,低铝含量推进剂实测比冲与常规铝含量推进剂实测比冲相近,且比冲效率更高。

分析认为,铝质量分数为5%时,由于铝粉含量不高,对燃温的贡献减少,因此燃温较低;然而铝粉的减少伴随着AP含量的增多,AP成为推进剂能量的关键因素,AP含量越高,氧系数越大,组分燃烧效率越高,能量损失越少,表现出来的比冲效率就越高,能达到97.3%及以上。随着铝粉含量的升高,一方面,推进剂的燃温升高,燃烧产物离解强度增大,能量损失增大;另一方面,铝含量的增加使得燃气在喷管流动过程中的散热损失和摩擦损失等都有不同程度的增加,不利于铝粉能量的充分发挥[13-14],从而导致推进剂比冲效率降低[3]。

综合发动机实际能量数据分析,铝粉含量降低虽然会导致发动机燃烧能量的降低,但AP含量随之提高带来的氧系数升高足以弥补铝粉含量减少对燃温以及能量产生的影响,同时铝粉的燃烧效率大大增加,发动机的比冲效率也会明显提高。总体而言,低铝含量推进剂发动机的实际能量与常规铝含量的发动机相比无明显差距,对发动机的整体设计是有利的[15]。

3 结 论

(1)低铝含量推进剂工艺性能良好,适应期长,能满足一般发动机的浇注要求。

(2)对于低燃速推进剂,同一固含量条件下,低铝含量推进剂燃速较高,压强指数没有明显变化。

(3)铝粉粒径对低铝含量推进剂的燃烧性能有一定的影响,对于不同燃速的低铝含量推进剂,随着铝粉粒径减小,推进剂燃速和压强指数都有所增大。

(4)8~10MPa内低铝含量推进剂能稳定燃烧。铝粉质量分数为5%时,与铝粉质量分数不小于15%的推进剂相比,燃温和理论比冲降低,氧系数升高,但铝粉的燃烧效率增加,推进剂的比冲效率明显提高。7MPa下,对5%铝质量分数的低铝含量推进剂,低燃速推进剂实际比冲达到2387N·s/kg,比冲效率97.3%,高燃速推进剂实际比冲达到2465N·s/kg,比冲效率98.6%。低铝含量推进剂的实际能量水平不低于常规铝粉含量推进剂的能量水平。