某超高速滑行艇半浸桨装置垂向油缸活塞杆设计

马卫泽,刘乐华,唐小光,成 建

(1.武汉劳雷绿湾船舶科技有限公司,湖北 武汉 430083;2.北京机电工程研究所,北京 100085)

0 引言

当高速艇采用垂向式半浸桨装置作为推进器的时候,其推进装置在产生推力的同时,还会产生相当大的垂向力和侧向力[1],这主要是由下述原因造成的:①半浸桨装置的叶片在转动一周的情况下,经历入水和出水各1次,冲击入水对叶片产生的向上力远比出水时产生的向下力大;②半浸桨装置的工作状态都处于斜向来流当中,使叶片产生向上的力;③桨叶在入水过程中有通气过程,入水通气过程中产生的向上力数倍于出水过程中产生的向下力[2]。

半浸桨装置在工作过程中产生的垂向力和侧向力的负载最后全部作用于垂向液压油缸上。当油缸活塞杆伸缩运动时,受到外力冲击的载荷也不断在变化。这种恶劣工况下,油缸活塞杆的刚度和稳定性是该推进装置能否正常工作的关键,同时还可以增设球形关节来进行一定的受力补偿[3-4]。本文通过对油缸进行三维建模后分析了活塞杆的静应力和弯曲力矩,并对相对薄弱的部位进行了优化设计,使该油缸的理论设计满足该推进装置在满负荷工况和额外冲击负荷的工作要求,并通过实物的压力测试进行验证。

1 垂向力和侧向力的计算

某超高速滑行艇主要量度如下:船长1.2 m,船宽4.0 m,航速75 kn,排水量8.1 t,减速比1.2。

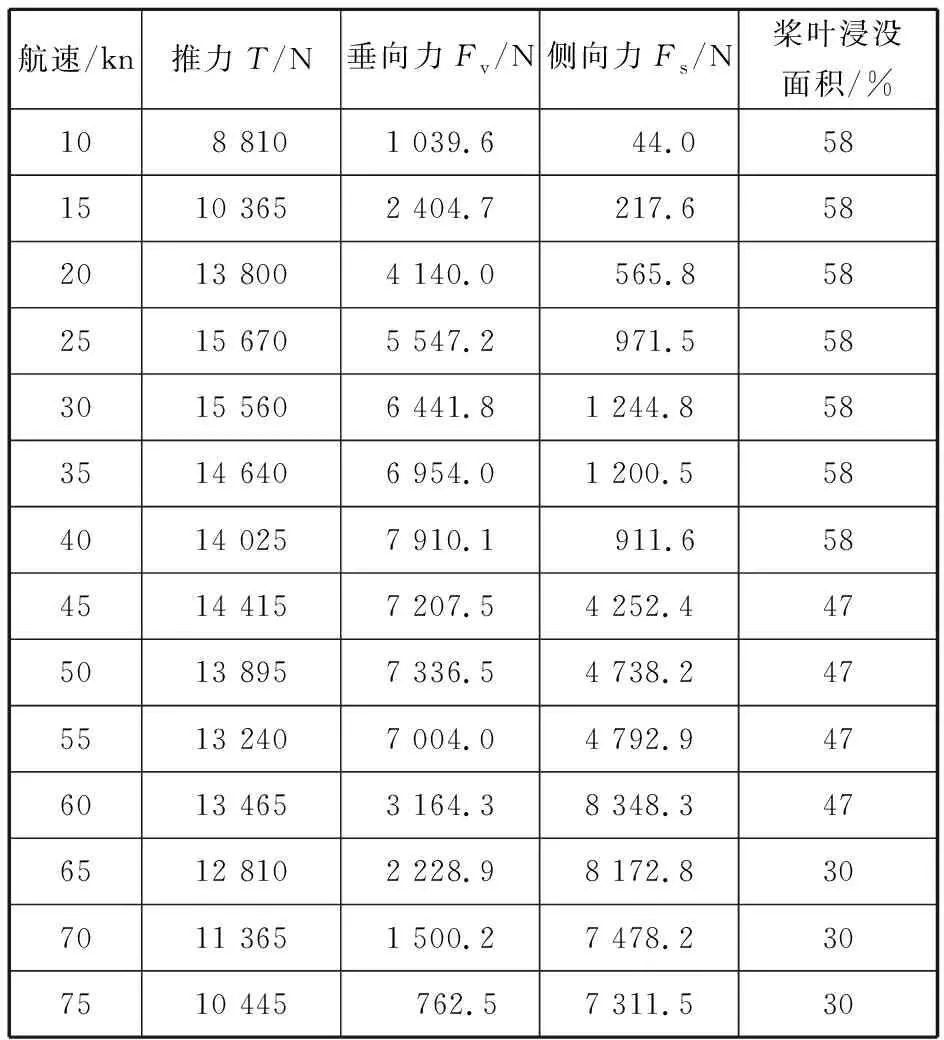

半浸桨推进装置在航行过程中产生的垂向力、侧向力的大小与其产生的推力有关。根据ROLLA图谱资料计算所得的推力在满足了整船阻力的要求下再对垂向力和侧向力进行分析,计算所得该高速艇相应航速下桨叶产生的推力[5]、垂向力和侧向力数值见表1。

表1 不同航速下实船单桨推力、垂向力和侧向力的数值

根据上述计算结果可知:当该艇在航行速度为45 kn时,其单桨产生的推力最大为14 415 N;桨叶浸没面积为58%,航速40 kn时产生垂向受力最大为7 910.1 N;桨叶浸没面积为47%,航速60 kn时产生侧向力最大为8 348.3 N,垂向力Fv和侧向力Fs分别为单桨推力T的56%和62%,此大负载受力条件下对垂向油缸的强度有着更高的要求。

2 作业工况受力分析

常规半浸桨装置由2个油缸分别控制装置的上下、左右角度调节,故常规半浸桨装置的垂向力和侧向力可分别由上下油缸和左右油缸来承受。该半浸桨装置只有1个上下油缸,导致了该油缸必须同时承受垂向力和侧向力。受力示意图见图1。

图1 半浸桨装置布置受力示意图

垂向油缸安装图见图2。垂向油缸通过安装固定座与船体平台连接,形成与船体的刚性固定。油缸通过球形机构与安装固定座连接,球的两侧(船宽方向)加工成平面,保证了油缸在承受侧向力时不发生偏移。而球形机构的前后两面为弧形面(船长方向),可对活塞杆在上下伸缩时产生的位移进行补偿。最终,油缸活塞杆承受的侧向力都通过安装固定座传递给船体平台,因此侧向力的计算分析对船体部分的结构加强也是非常有必要的。

图2 垂向油缸安装图

理论分析中,假设油缸缸筒为刚性固定件,油缸活塞杆耳板与轴管耳板之间连接后也为刚性固定件,因此活塞杆在受到侧向力后与球形机构形成弯曲力臂,活塞杆此位置所承受的应力最大,故需通过表1中不同浸没面积下,半浸桨叶所产生的垂向力和侧向力数据,结合油缸在桨叶不同浸没面积下的工作行程和状态,对油缸的活塞杆进行轴向受力及弯矩分析,计算结果见表2。

表2 油缸活塞杆压应力与侧向弯矩

2.1 桨叶58%浸没面积油缸受力分析

垂向油缸受力示意图见图3。

图3 垂向油缸受力示意图

在航行起飞阶段,半浸桨装置浸没面积较深,约为58%。该状态下,油缸活塞杆伸出最大长度后,油缸活塞杆在A1点受到最大应力,其力臂长度为441 mm,A1点的最大受力弯矩为548.96 N·m。因此,活塞杆在桨叶浸没面积为58%的条件下,受到最大垂向7 910.1 N的压应力和548.96 N·m的侧向弯矩。

2.2 桨叶47%浸没面积油缸受力分析

当该艇越过阻力峰值,逐渐提速的过程中,半浸桨装置浸没面积也随之减小,约为47%。该状态下,油缸活塞杆伸出长度回归到零位设计值,油缸活塞杆在A1点承受最大应力,其力臂长度为354 mm,A1点的最大受力弯矩为1 696.69 N·m。因此,活塞杆桨叶浸没面积为47%的条件下,受到最大垂向7 336.5 N的压应力和1 696.69 N·m的侧向弯矩。

2.3 桨叶30%浸没面积油缸受力分析

当该艇逐渐提速达到最高航速的过程中,半浸桨装置浸没面积进一步减小,约为30%。该状态下,油缸活塞杆伸出长度达到最小值,在A1点承受最大应力,其力臂长度为290 mm,A1点的最大受力弯矩为2 370.11 N·m。因此,在桨叶浸没面积为30%的条件下,受到最大垂向2 228.9 N的压应力和2 370.11 N·m的侧向弯矩。

3 油缸活塞杆强度有限元分析

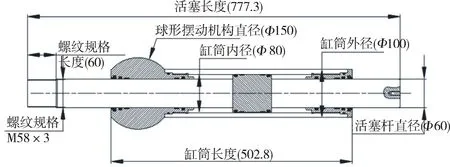

根据推进装置的受力分析与液压油缸的设计资料,对半浸桨推进装置的垂向油缸进行初步设计。活塞杆直径为60 mm,油缸内径为80 mm,油缸外径为100 mm,详细尺寸见图4。

图4 垂向油缸尺寸图(单位:mm)

为了对油缸在不同负荷工况下的受力进行可视化分析,采用Solidworks软件的有限元分析程序对3种浸没面积下油缸活塞杆的受力情况进行模拟。

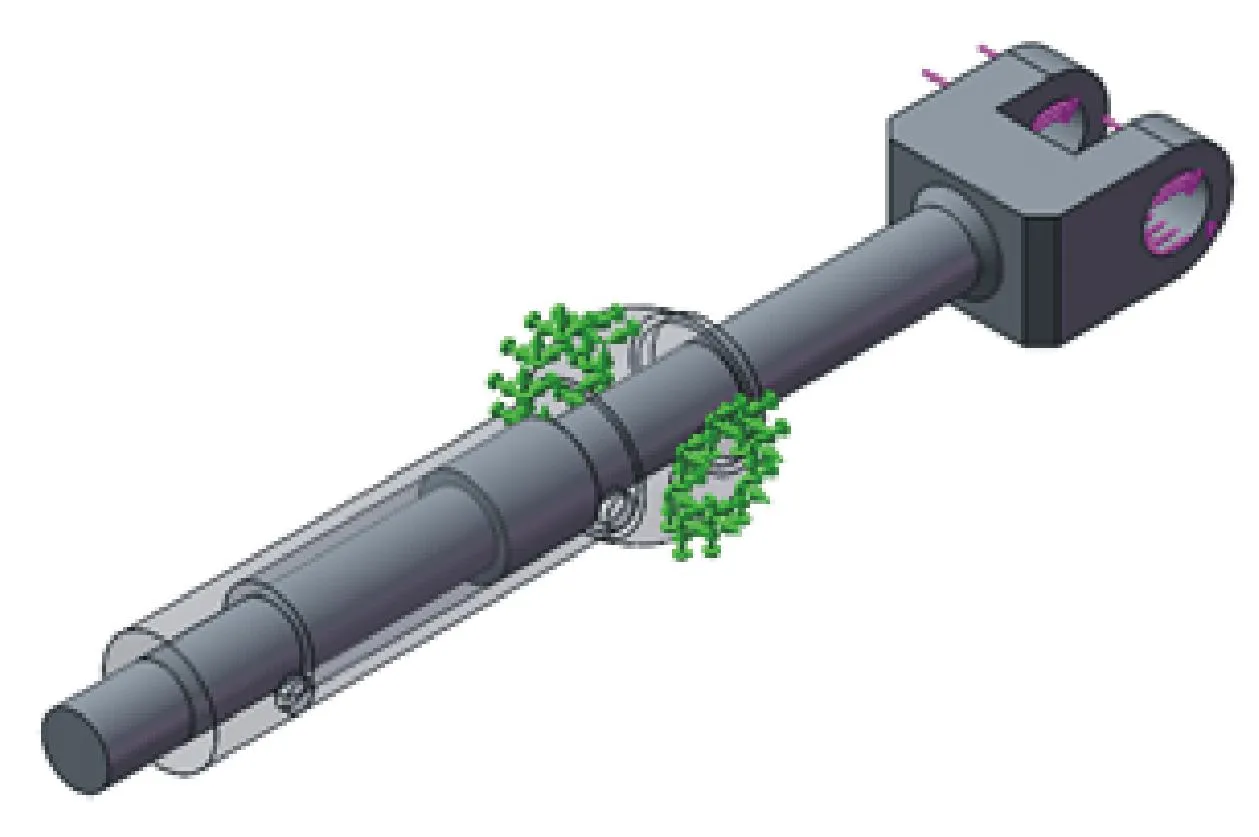

3.1 油缸三维建模

在利用Solidworks软件对油缸进行模型建立时,为了缩短计算时间,更为快速得到相关数值,模型中没有对密封圈槽、倒角和凸台等部位进行细节化,并默认该模型不存在材料缺陷和焊接缺陷,活塞杆及缸筒均采用硬度较高、耐腐蚀性能优良的不锈钢2205材料。材料的力学性能如下:屈服强度σs≥450 MPa,抗拉强度σb≥620 MPa,伸长率≥25%,硬度≤310 HB。垂向油缸三维模型见图5。

图5 垂向油缸三维模型

3.2 活塞杆不同伸出长度强度校核

对油缸进行三维建模后的有限元分析发现,在对应的浸没面积下,活塞杆伸出最大长度分别在最大、零位和最小的受力状态时。通过表3中活塞杆在不同长度下的数据对比可知:零位状态下的静应力最大为106.3 MPa,最大行程时的活塞杆位移值最大为0.135 mm,两项数值对应2205材料最大屈服强度下的安全系数均在合理范围之内,故该油缸活塞杆的强度设计安全可靠。

表3 油缸活塞杆最大应力与最大位移

3.3 油缸静压力分析

半浸桨推进装置在高速航行过程中因船体不断受到来自于外界的冲击,而且由于波浪的影响,船体和推进装置经常处于从空气中跌落至水面的状态。由于跌落的势能较大,因而会给垂向油缸增加额外的冲击负荷。在常规计算中,此冲击载荷取值为正常受力的2.5倍,因此还需对油缸所承受的冲击压力进行校核。

已知垂向油缸在航行过程中所承受的最大垂向力为Fv=7 910.1 N,其2.5倍的冲击载荷为19 775.25 N,此工况下油缸的压力P为

式中:F为冲击载荷,N;S1为油缸内径面积,mm2;S为油缸活塞杆截面积,mm2。

计算所得油缸的压力为8.99 MPa,而该油缸的设计压力为10.00 MPa,故油缸在额外冲击载荷下的压力也是安全可靠的。

4 压力试验

为了进一步验证该垂向油缸设计的可靠性,本文根据所设计的油缸参数制作了1只油缸进行台架负载试验。垂向工作油缸的侧向力由液压油缸施加(10 kN),垂向力由配重架施加(5 kN),垂向力配重架上布置1个振动仪。该试验装置由1个电磁阀块自动控制垂向油缸活塞杆的伸缩动作,侧向力油缸固定施加10 kN的压力。该试验持续进行了5 d的模拟试验,每天试验时间为6~8 h。结束后检查垂向油缸活塞杆的变形和油缸的漏油情况,发现油缸的各项指标完全正常,从而进一步验证了该垂向油缸设计的可靠性。

5 结语

半浸桨推进装置垂向油缸承受了来自于桨叶转动产生的垂向力和侧向力,直接影响着半浸桨推进装置的工作性能。本文通过对垂向油缸进行三维建模,并结合实例应用的相关参数对模型进行有限元强度分析,理论上证明了该垂向油缸关键技术参数是符合设计要求的。最后通过油缸实物的台架负载试验,进一步验证了该油缸设计的可靠性,为同类型产品的设计验证提供了技术参考,但后续还是有必要在实船上进行实物的应用验证。