工程建设中旋挖灌注桩基础施工技术的应用

严跃华

(漳州靖圆发展有限公司,福建 漳州 363000)

0 引言

随着城市建设的不断发展,高层建筑、大跨度结构和地下工程的数量越来越多,对地基基础的要求也越来越高。旋挖灌注桩基础施工技术是一种深基础施工方法,主要通过旋挖钻机将地面下的土壤挖出,形成孔道,然后在孔道内注入混凝土或其他灌浆材料,最后通过振动或静压等方法使其固化,形成承载力强、稳定性好的桩基。因其具备施工速度快、成桩质量高、适应性强等特点,被广泛应用于各类工程建设中。然而,由于施工过程复杂,涉及到机械、材料、地质等多个领域的知识,如何科学、有效的控制施工过程,提高桩基质量,是当前工程界面临的一个重要问题。本文主要目标是探讨旋挖灌注桩基础施工技术在工程建设中的应用,通过分析实际工程案例,总结旋挖灌注桩基础施工的关键技术和管理方法,提出解决实际施工中存在问题的有效措施,以期提高桩基质量,保证工程安全稳定。

1 工程概况

某工程项目,总建筑面积为20 601m2,地上13层,地下一层,建筑总高度49.95m。建筑结构为框架剪力墙结构,抗震设防烈度为7度。采用Φ850和Φ1500钢筋混凝土灌注桩,共计100根,桩身混凝土设计强度为C40,旋挖机钻孔深度为25~41m。

2 旋挖灌注桩基础施工技术在工程建设中的应用

2.1 旋挖钻机工作原理

旋挖钻机的钻头在液压马达的驱动下,沿预定的轴线向下旋转并向下压,从而将地面下的土壤剥离并带出孔外。这个过程中,钻头的旋转是通过液压马达提供的动力实现的,这种动力可以使钻头以一定的速度旋转,从而剥离土壤。同时,钻头向下的压力则是通过钻机的重量和液压系统提供的,这种压力可以使钻头向下进入土壤,从而形成孔道。

2.2 旋挖灌注桩基础施工技术工艺流程

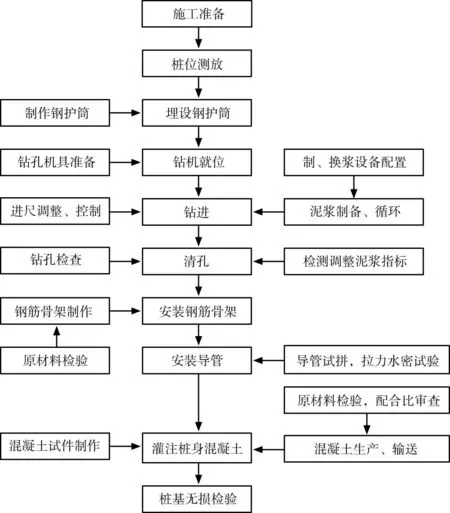

旋挖灌注桩基础施工技术工艺流程图见图1。

2.3 施工过程

2.3.1 钻孔

结合本项目的地质情况和施工需求,采用了2种型号的旋挖钻机,即旋挖斗钻头和旋挖螺旋钻头2种钻头。制定桩位中心坐标图,坐标图获批后,可作为桩位布置的参考依据。采用全站仪确定钻孔的中心位置,以中心点为圆点绘出十字线,以设置控制桩的定位。根据定位控制桩,确定钻机位置、钢护筒埋设位置。钢护筒的制作材料采用15mm的钢板,钢护筒长度为3.0m,直径大于桩径20cm,这样可以有效确保钢护筒的坚固性。在本文工程中,使用旋挖桩机对地面部分进行穿孔,穿孔速度需要放慢,在达到护筒下2m附近后,变为原来的穿孔速度。在穿孔过程中,使用斗式钻头将小颗粒的卵石进行施工。保持匀速逐步进行推进,采用锥形螺旋钻头对粒径较大的卵石层进行施工,穿过卵径较大的卵石层后,换回斗式钻头。接近设计标高时,要减慢钻进速度,确保各项指标满足设计要求,以便及时验收成孔情况。

2.3.2 清孔

成孔后,使用检孔器测定孔径。首先清理孔口的杂物,确保孔口平整,然后将检孔器插入孔中,让检孔器的两个测量点分别接触孔壁的两边。检孔器稳定后,读取检孔器上的数据与设计图纸进行对比,满足设计要求后,采用反循环法清孔。通过向孔内注入新的泥浆,同时排出孔内的旧泥浆和杂质,以进一步清洁孔内沉渣并稳定孔壁[1]。换浆完成后会进行第二次清孔操作,这一过程同样需要配合新的泥浆使用,以确保孔内的清洁和稳定。换浆法清孔完成后,需要对孔内的清洁度和稳定性进行检查,确认是否满足施工要求。换浆法清孔能有效保证孔内的清洁度和稳定性,为后续的灌浆和成桩操作创造良好的条件。

图1 旋挖钻灌注桩施工工艺流程图

2.3.3 下放钢筋笼

通过抽样检查钢筋,确保其性能、规格等皆满足施工要求。钢筋笼制作之前,要确认钢筋是否弯曲,确认无误后采用切断机下料[2]。按照工程要求,钢筋笼节长为9m或12m,分为3节或4节制作。钢筋笼制作完成且验收合格后,分段运输至施工现场。使用20t起重机将钢筋笼定位在孔口上方,慢慢地将钢筋笼下放到孔内,在下放过程中,需要专人监控,确保钢筋笼不会碰撞到孔壁,也不会偏离设计位置。当钢筋笼下放到位后,需要确认其位置是否正确,若出现偏差要及时调整[3]。最后,使用固定装置将钢筋笼固定在孔内,防止其移动。在整个过程中,需要进行详细的记录和检查,确保每一步都符合设计和施工的要求。

2.3.4 导管安装

采用刚性导管,直径一般在30cm左右,中间长度为3m。具体导管安装长度见表1。在使用导管之前,将导管进行适当挤压,确认其是否出现破损,对每节长度进行标注,为下一阶段的施工提供便利。

表1 导管长度安装表

导管需进行水密性试验,根据本工程要求,计算导管能够承受的最大内压力(Pmax),公式如下:

Pmax=1.3(r3hxmax-rwHw)

(1)

式中:r3为混凝土容重(kN/m3);hxmax为导管内混凝土柱最大高度(m);rw,Hw分别为孔内泥浆的容重(kN/m3)和深度(m)。通过计算,确定工程导管能够承受最大内压力。在此压力下进行水密性试验,若没出现渗漏,证明导管合格。在安装过程中,应当以钻孔的深度为依据,合理配置导管长度,将导管放入孔内时,要确保其与钻孔底部之间保持大约50cm的距离。

2.3.5 灌注混凝土

(1)初灌混凝土数量。按照规范要求,计算首批混凝土灌注数量(V),公式如下:

(2)

式中:D,d分别为桩孔设计直径和导管直径(m);H1,H2分别为孔底与导管低端距离(m)和导管初次埋置深度(m);h1为导管内混凝土柱平衡管外压力需要的高度(m)。通过计算得知初灌混凝土量,并以此来确定采用骨料斗容量。

(2)混凝土浇筑。采用压球法对混凝土进行浇筑。在导管的一端放入橡胶球。橡胶球的作用是封闭导管的一端,防止混凝土从导管底部流出[4]。通过导管另一端进行混凝土的浇筑。可使用搅拌车或其他方式将混凝土倒入导管。随着混凝土的流入导管,橡胶球逐渐被混凝土推压向前。通过调整浇注速度和球的位置,橡胶球保持在混凝土前端。当混凝土浇注到指定高度后,逐渐提升导管,确保混凝土填满导管内部。混凝土充分凝固后,可以拆除导管和取出橡胶球。需要注意的是,在进行压球法浇筑时,确保橡胶球的尺寸和导管直径匹配,以确保良好的密封效果。同时,根据实际情况和设计要求,可能需要采取其他措施来保证混凝土的质量和浇筑效果。在施工过程中,应注意安全操作,确保工作人员的人身安全。

3 工程效果检测与分析

3.1 桩身完整性检测

根据相关技术规范的要求,对桩身结构完整性进行检测。本工程混凝土灌注桩共100根,采用钻芯法进行检测,检测桩的数量占总桩数的10%,所以检测桩数量为10根。低应变检测桩数100根,Ⅰ类桩86根,Ⅱ类桩14根。无出现Ⅲ类Ⅳ类桩,满足规范及设计要求。Ⅱ类桩已按现行规范要求报设计单位处理。

3.2 单桩竖向抗压承载力检测

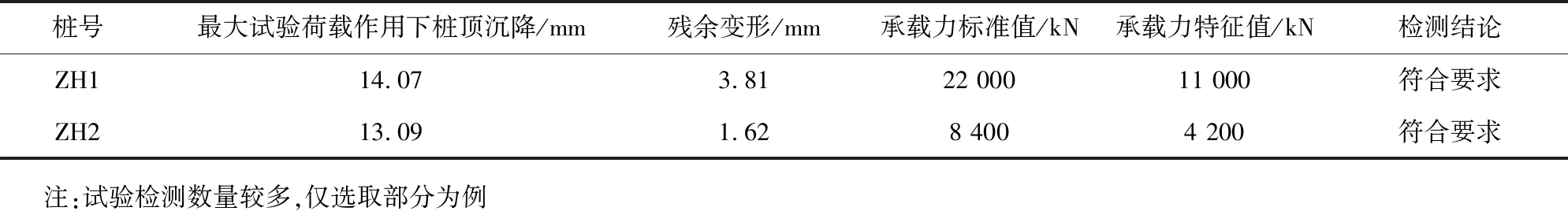

按照相关规范要求,结合工程项目情况,采用静载法对单桩竖向抗压承载力进行检测(见表2)。检测数量为总桩数的1%且不少于3根,当总桩书少于50根时不少于2根,本工程总桩数100根(Φ850为70根和Φ1500为30根),因此检测数量为5根。

表2 单桩竖向抗压静载荷试验结果

从表2可以看出,检测桩竖向抗压承载力值达到22 000kN和8 400kN,均达到了设计竖向抗压承载力特征值11 000kN和4 200kN的2倍要求。

4 结 语

旋挖灌注桩基础施工技术在工程建设中的应用是一项重要的技术手段。旋挖灌注桩基础施工技术具有较高的施工效率和施工质量,由于旋挖灌注桩采用机械化施工,可以快速且精确地完成桩基的施工,减少了人工操作的误差和不确定性。同时灌注桩的质量控制相对较好,能够满足工程对基础承载力和稳定性的要求。旋挖灌注桩基础施工技术同时也存在一些挑战和需要改进的方面。因此,需要进一步研究和改进旋挖灌注桩基础使用技术,提高其适应性和环境影响性。