炸高与侵彻角度对聚能切割索爆破切割性能的影响

陈道利,赵 铮

(南京理工大学 能源与动力工程学院, 南京 210094)

0 引言

聚能装药是一种广泛应用于军事和民用领域的技术,根据选用药形罩的不同,可以产生聚能射流、聚能杆式射流和爆炸成形弹丸[1]。根据聚能射流原理设计了线性聚能切割索这种应用广泛的切割装置,该装置利用产生的金属射流侵彻目标介质来实现切割功能,具有能量密度高、次生危害小等优点,被广泛应用于航空航天、石油射孔、弹药销毁等工程领域[2]。影响聚能切割索射流侵彻深度的因素较多:在结构上,药型罩的形状、组合药型罩的结构比例、各种新型的顶部结构、锥角、壁厚、曲率半径以及母线长度等都对超聚能射流的头部最大速度、射流整体速度减小的趋势以及射流的侵彻能力影响较大[3];在材料上,材料的一些性能,如塑性、密度、声速、可压缩性、延展性等诸多因素,都会提高聚能效应的侵彻深度或毁伤性能[4-5]。为了得出聚能切割索射流侵彻深度的影响因素,国内外众多专家学者进行了大量研究。在材料研究上,20世纪60年代,LASL实验室研制了一种炸药XTX-8003[6]。1974年底美国海军武器中心研制的一种新炸药PBXC-303通过鉴定[7]。在结构上,龚文涛等[8]使用正交优化设计方案,对线性聚能切割索的药型罩顶角、口径、壁厚、炸高等主要结构参数进行了优化设计。徐鸿儒[9]通过实验,在改变聚能装药夹角、炸高等条件下对实验数据进行处理,验证了它们与侵彻体的大小形状、侵彻深度的关系。万文乾等[10]用优选方法确定柔性线型聚能装药的最佳参数匹配。由于切割索外壳通常使用软质金属制造,比如铅、铝等。以便于切割外形不规则的部件[11]。因此在生产及敷设过程中易产生扭曲及悬空现象,导致炸高及侵彻角度发生变化而影响切割能力,为了研究上述因素对切割索侵彻深度的影响,本文中选用ZL114A合金(Al-7Si-1Mg)作为切割靶板,采用炸高及侵彻角度作为变量,研究切割索在ZL114A合金靶板上的侵彻深度。由于需要试验的次数较多、成本较高,因此本文中主要采用有限元仿真方法,探究炸高及侵彻角度对聚能切割索切割ZL114A合金靶板材料能力的影响规律。

1 聚能切割装置结构及材料

1.1 聚能切割索的结构及材料

切割索主要由药芯及药型罩等2个部分构成,在本次研究中,采用黑索金(RDX)作为药芯材料,装药密度为5 g/m,爆速为7 980 m/s,该材料起爆威力大、化学稳定性好,具有较高的爆温和爆炸能量且易于加工生产。采用铅作为药型罩材料,其塑性好,工作环境对切割影响较小,可以弯曲成任意所需要的形状,同时还能保持良好的切割性能。切割索的尺寸模型如图1所示,有限元模型如图2所示,其截面为割圆,切割索直径为5 mm,药芯直径为4 mm,药型罩锥角为90°。

图2 切割索有限元模型图

1.2 靶板的材料

靶板采用ZL114A合金(Al-7Si-1Mg),是一种高强度的Al-Si-Mg铸造铝合金,由于其出色的机械性能和良好的焊接性能,以及具有良好的防腐性能和优良的强度质量比。使其成为汽车和飞机行业中使用最广泛的铸造铝合金,该合金是一种典型的脆性材料,凭借其出色的铸造性能、力学性能和加工性能被广泛应用于军工、民用等领域,常用于制造飞行器、导弹上承受高负荷的零部件以及汽车上的高性能结构件等。在本次仿真试验中,选用20 mm厚的靶板,试验中使用的靶板测定的抗拉强度为325 MPa,伸长率为5%,布氏硬度为103 MPa。

1.3 试验装置的结构

爆炸切割ZL114A铝合金靶板的试验装置如图3所示。靶板长度为300 mm,将长约为350 mm的爆炸切割索布置在ZL114A铝合金平板上,一端与靶板端面对齐,另一端伸出。起爆方式为雷管起爆,并选择伸出端作为起爆端。靶板采用工装进行固定,位置距离索约为70 mm。整个装置放与地面进行爆炸切割。当有炸高及侵彻角度变化时,使用发泡双面胶置于爆炸切割索下方,并根据不同需要,调整高度及角度。

图3 试验装置图

2 有限元模型的建立

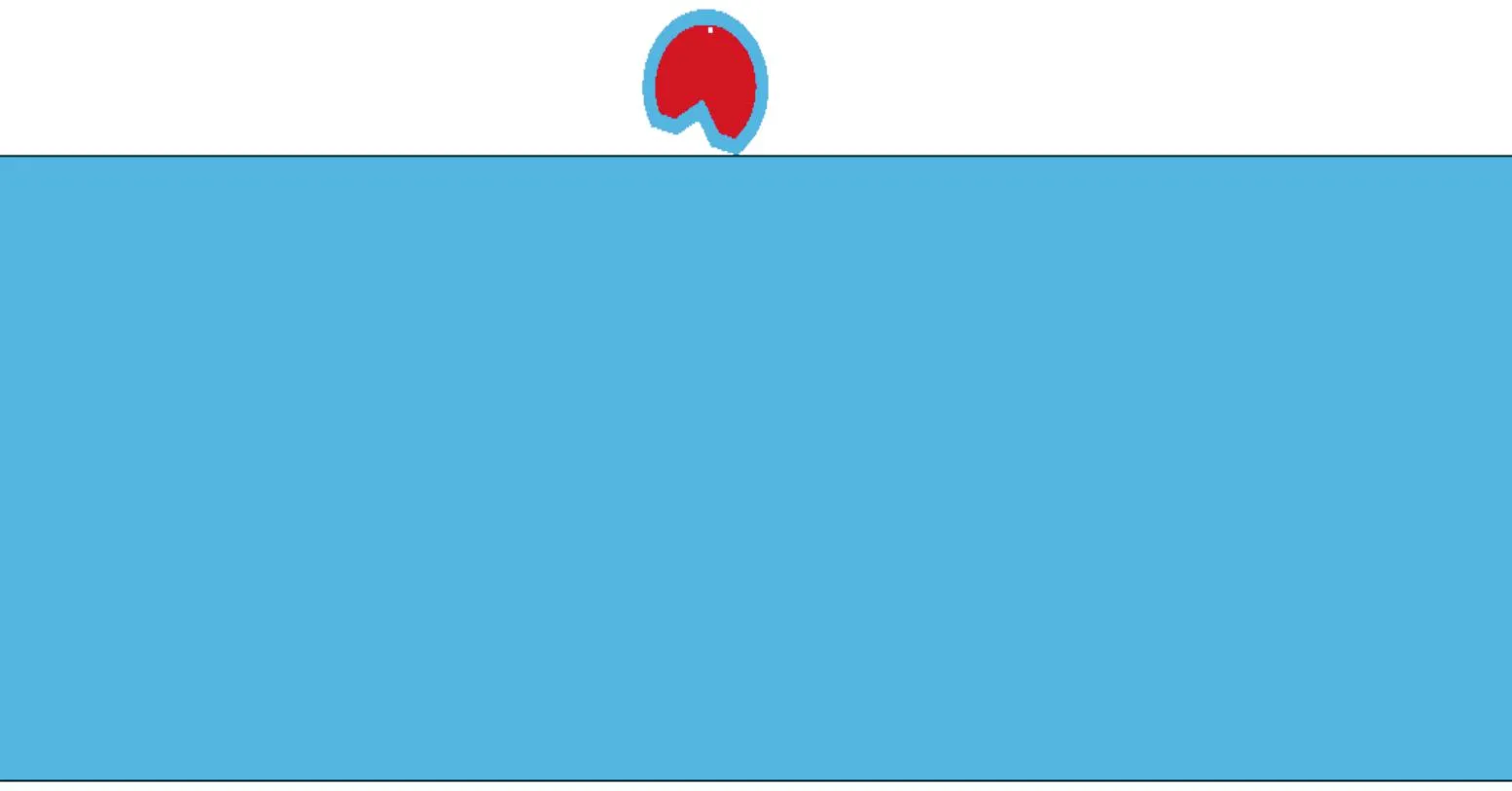

本研究中使用非线性动力分析软件LS-DYNA开展仿真研究,采用能描述多物质作用的流固耦合算法,其中流体材料(聚能装药)采用ALE算法,固体材料(靶板)采用拉格朗日算法,然后通过流固耦合方式来处理相互作用。为了计算方便,在对切割索切割ZL114A铝合金靶板的试验模型进行分析后,在不影响仿真结果的前提下,对仿真模型进行简化,建立了单层实体模型进行仿真分析。

2.1 材料模型及参数

在仿真研究中采用黑索金(RDX)作为聚能切割索装药,采用高爆材料模型以及JWL状态方程来描述装药爆轰时的变化过程。主要参数如表1、表2所示。JWL表示爆炸压力的表达式为

(1)

式(1)中:P为爆轰产物的压力;Pe为未反应炸药的压力;V为爆轰产物的相对比容;e为爆轰产物的比内能。

表1 炸药材料模型的主要参数

其中: MID为材料编号,ρ为材料密度,D为爆速,PCJ为炸药的C-J压力。

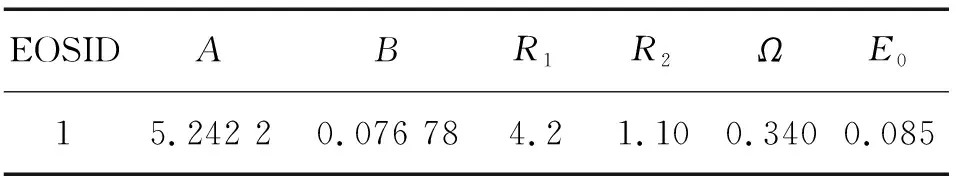

表2 炸药材料模型状态方程的主要参数

其中:EOSID为状态方程的编号,A、B、R1、R2、Ω为常数,E0为单位体积的初始能量。

铅壳采用*MAT_ELASTIC关键字描述,其主要参数如表3所示。

ZL114A铝合金靶板也采用*MAT_ELASTIC材料模型,其主要参如表4所示,同时靶板通过添加失效关键字*MAT_ADD_EROSION来控制单元的失效。

表3 铅壳材料模型的主要参数

其中:MID为材料的编号,ρ为密度,E为杨氏模量,υ为泊松比。

表4 靶板材料模型的主要参数

2.2 有限元单层实体模型的建立

由于试验装置截面处处相同,因此为了简化计算,建立了单层实体模型进行仿真分析,其中研究炸高对切割索射流侵彻深度影响的模型如图4所示,研究侵彻角度对射流侵彻深度影响的模型如图5所示。研究炸高与侵彻角度对切割索射流侵彻深度综合影响的模型如图6所示,

图4 1 mm炸高工况下切割索切割靶板仿真模型 (去除空气局部图)

图5 15°侵彻角度工况下切割索切割靶板 仿真模型(去除空气局部图)

图6 2 mm与15°侵彻角度工况下切割索切割靶板 仿真模型(去除空气局部图)

3 炸高对聚能切割索侵彻深度的影响

3.1 仿真计算分析

选取炸高从0~4 mm之间变化,共5种工况,对聚能切割索切割20 mm厚的ZL114A铝合金靶板进行仿真研究,为了明确射流的侵彻深度,选取仿真过程中的流体密度图进行分析,其结果如图7所示,不同炸高下射流侵彻深度如表5所示,射流侵彻深度随炸高的变化如图8所示。

图7 不同炸高下的流体密度图

表5 不同炸高下射流侵彻深度

图8 射流侵彻深度随炸高的变化图

通过对上述0~4 mm炸高工况下的仿真分析,可以看出,随着炸高的加大,切割索爆炸产生的射流侵彻深度先逐渐增加,在3 mm炸高下侵彻深度达到最大,之后迅速衰减。这是由于切割索爆炸产生的射流存在一定的速度梯度,当炸高较小时,增大炸高可以使药型罩挤压产生的射流完全成型,可以增大侵彻深度;当炸高达到一定值后再增大炸高,射流的头部与尾部会由于存在速度梯度而产生分离断裂,影响侵彻深度。

3.2 聚能切割试验验证

为了验证上述数值模拟仿真结果的准确性,需要通过具体的切割试验结果进行对比。通过对0°侵彻角度下炸高0~4 mm变化的5种工况进行试验。得出其结果如图9所示,切割索射流侵彻深度试验值与仿真值对比如表6所示。

表6 射流侵彻深度试验值与仿真值对比表

由表6可知,切割索射流侵彻深度得仿真值与试验值有较高的吻合性,误差不超过5%,可以认为通过数值模拟得出的结果是较为准确的,仿真过程中得到的参数可以用于切割过程其他工况的研究分析。

4 侵彻角度对射流侵彻深度的影响

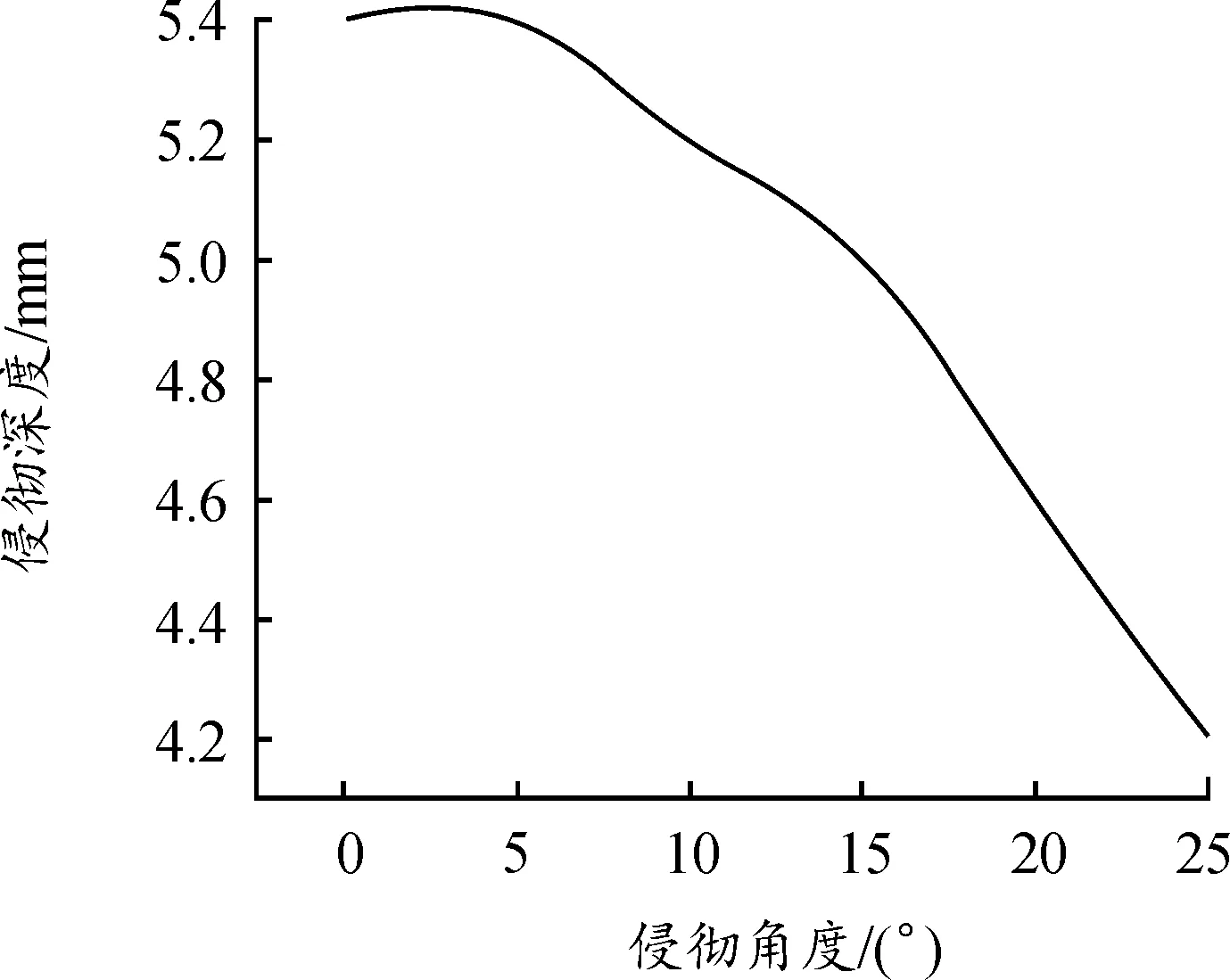

选取侵彻角度从0~25°之间变化,共6种工况,对聚能切割索切割20 mm厚的ZL114A铝合金靶板进行仿真研究,依旧选取仿真过程中的流体密度图进行分析,其结果如图10所示,不同侵彻角度下射流侵彻深度如表7所示,射流侵彻深度随侵彻角度的变化如图11所示。

图10 不同侵彻角度下的流体密度图

表7 不同侵彻角度下射流侵彻深度表

图11 射流侵彻深度随侵彻角度的变化图

通过上述进行的聚能切割索在0~25°夹角条件下切割20 mm厚ZL114A铝合金靶板的爆炸切割仿真研究,可以得出,随着切割索凹槽与靶板间的角度增大,射流的侵彻深度逐渐减小,且随着侵彻角度的增大侵彻深度衰减的越来越快。这是由于随着侵彻角度的增大,会使得射流偏离预定方向,不再是垂直于靶板方向,聚能射流倾斜侵彻靶板,不仅会使需要侵彻的靶板相对厚度增加,并且也会使得切割索的炸高在不同截面上发生变化。

5 炸高与侵彻角度对侵彻深度的综合影响

在切割索生产及敷设过程中扭曲及悬空现象经常同时出现,当切割索悬空时,由于缺少下方与靶板之间的粘接,处于无边界约束状态,容易因外部因素产生扭曲,使切割索的侵彻角度发生变化。

为了研究炸高与侵彻角度对射流侵彻深度的综合影响是否是这2种因素的简单叠加,通过排列组合方式设计了0~4 mm炸高、0~25°侵彻角度共30种工况,对聚能切割索切割20 mm厚的ZL114A铝合金靶板进行仿真研究。由于上文已经对0炸高及0°侵彻角度下的10种工况进行了研究,因此下文主要对剩余的20种工况开展仿真研究,选取仿真过程中的流体密度图进行分析,其结果如图12所示,不同炸高及侵彻角度下射流侵彻深度如表8所示,射流侵彻深度在不同侵彻角度下随炸高的变化曲线如图13所示。

表8 不同炸高及侵彻角度下射流侵彻深度

图12 不同炸高及侵彻角度下的流体密度图

通过对图13进行分析可知,当侵彻角度在0~25°变化时,射流侵彻深度依旧是先逐渐增大至最大值后迅速衰减,侵彻角度越大,侵彻深度随炸高衰减越快。射流达到最大侵彻深度的最佳炸高随侵彻角度的增大而减小,当侵彻角度为25°时,最佳炸高由3 mm减小为2 mm。

图13 射流侵彻深度在不同侵彻角度下 随炸高的变化曲线

为了探究炸高与侵彻角度对射流侵彻深度的综合影响是否是这2种因素的简单叠加,将受炸高和侵彻角度共同影响得到的射流侵彻深度与仅受炸高和仅受侵彻角度影响的射流侵彻深度进行对比。将0炸高、0°侵彻角度下的射流侵彻深度定为初始侵彻深度。以符号α表示炸高,符号β表示侵彻角度,符号Lα,β表示在α炸高β侵彻角度下的射流侵彻深度。此时α炸高、β侵彻角度下的射流侵彻深度与初始侵彻深度的比值μα,β可表示为

(2)

通过比较μα,β与μα、μβ值的大小就可以知道炸高与侵彻角度对射流侵彻深度的综合影响是否是这2种因素的简单叠加,其比较过程如表9所示。

由表9可知,炸高与侵彻角度对射流侵彻深度的综合影响大于2种因素单独影响的叠加,在炸高较小或侵彻角度较小时二者差距较小,但当炸高大于3 mm、侵彻角度大于20°时,炸高与侵彻角度对射流侵彻深度的综合影响开始明显大于2种因素单独影响的叠加。在4 mm炸高、25°的侵彻角度时二者差距超过了30%,由此可知,在切割索生产及敷设过程中要避免大炸高与大侵彻角度同时出现。

表9 μα,β与μαμβ值的大小

6 结论

1) 切割索射流侵彻深度随炸高增大先逐渐增加后迅速减小,侵彻角度越大时,衰减速度越快;侵彻深度随侵彻角度的增大而减小,特别是当角度大于10°时衰减尤为明显,炸高越大,侵彻角度对射流侵彻深度的影响越明显。

2) 切割索射流侵彻角度增大时,其最佳炸高会减小,文中切割索在25°侵彻角度下最佳炸高由3 mm变为2 mm。

3) 炸高与侵彻角度对射流侵彻深度的综合影响大于2种因素单独影响的叠加,使射流侵彻深度衰减的更快,特别是当炸高大于3 mm、侵彻角度大于20°时,炸高与侵彻角度的综合影响使射流侵彻深度开始明显小于2种因素单独作用的叠加。因此在切割索生产及敷设过程中要避免大炸高与大侵彻角度同时出现。