基于遗传算法的电磁炮缓冲器设计方法

李明华,曹广群,薛彦云,陆英健,薛承逾,林亚强,贾雯舒

(1.中北大学 机电工程学院, 太原 030051; 2.重庆长安望江工业集团有限公司, 重庆 401120)

0 引言

电磁轨道炮可将弹丸加速到远超以火药为工质的传统火炮上限2 000 m/s的速度[1-2]。虽然电磁炮的发射原理与传统火炮不同,但同样遵循动量守恒定律,因此电磁炮也存在后坐力[3-4]。国外学者对电磁炮后坐力产生的机理与位置开展了广泛的研究[5-7]。随着近年来电磁炮的工程化、实战化发展,其发射能级和后坐力也在不断提升。不同于试验装置可以使用笨重的架体抵抗后坐力,在电磁炮上使用缓冲装置使炮身与架体成为弹性连接减小架体的受力以减小其结构尺寸是实战化的必然要求。火炮的反后坐装置经过两个世纪的发展已经十分成熟,将其移植到电磁炮上是合理的选择[8]。但电磁炮作为新型武器有其自身特点,表现在发射相近质量和口径的弹丸时,电磁炮的后坐体质量远大于传统火炮,这对缓冲器的结构设计提出了新的要求[9]。古刚等[10]建立了电磁炮发射过程的数学模型,研究了缓冲装置的2种布局方式对缓冲效果的影响。邱群先等[11]分析了美国32 MJ电磁炮的后坐诸元,并对其后坐复进过程进行计算,对电磁炮反后坐装置的设计给出了建议。谢克瑜等[12]对电磁炮后坐力的产生进行了仿真分析,设计了简单的液压缓冲器,并对后坐复进过程及其耗能能力进行了计算。

笔者针对电磁炮的后坐复进特性设计了一种新型簧液式缓冲器。并将遗传算法应用到其矩形截面圆柱螺旋组合弹簧复进机的设计中,优化其结构布局提高缓冲器的空间利用率。

1 缓冲器的动力学模型

1.1 缓冲器的力学模型

缓冲器以矩形截面圆柱螺旋组合弹簧作为弹性储能元件,以液压活塞作为粘滞耗能元件。缓冲器的阻抗力由弹簧的弹性力与液压阻尼力2部分组成,弹簧和液压部分由于机械连接其后坐位移一致,故缓冲器的力学模型用Maxwell模型表示[13],缓冲器力学模型如图1所示。

图1 缓冲器力学模型

Fk为弹簧弹性力;Fc为液压阻尼力;x为后坐体的位移。缓冲器总阻抗力为

F=Fk+Fc

(1)

1.2 缓冲器的数学模型

设计计算过程中,缓冲器的数学模型如下[14]:

Ff0=Mg(sinθ+fcosθ+v)

(2)

FR0=Ff0+F+FT-Mgsinθ

(3)

Fφ=FR-Ff-Mg(fcosθ+v-sinθ)

(4)

式(2)为缓冲器复进机初力Ff0;M为后坐体质量;θ为射角;f为摇架与导轨间的摩擦因数;v为缓冲器密封件摩擦力的等效摩擦因数。

式(3)为缓冲器的后坐阻力初力FR0,其中Ff0为缓冲器的复进机初力;F=Mgv为缓冲器密封件的等效摩擦力;FT=Mgfcosθ为摇架与导轨之间的摩擦力;Mgsinθ是后坐体重力在后坐方向上的分量。

式(4)为缓冲器的液压阻力,后坐时的后坐阻力由液压阻尼力、复进簧力,摇架与导轨摩擦力、密封件摩擦力、后坐体重力分量共同组成。

2 电磁炮与缓冲器的结构原理

2.1 电磁炮的结构

缓冲器针对一种四管并联发射的小口径电磁轨道炮设计。其采用单次脉冲放电发射,在小于5 ms的内弹道时间内将发射载荷加速至2 000 m/s以上的速度。其轨道上下布置,两电枢表面最近处间距20 mm,左右绝缘材料的间距也是20 mm。弹丸直径15 mm,为高密度硬质合金,铝质一次性电枢。单根身管内的弹丸、定心壳体与电枢组成的1/4发射载荷共计487.5g,4根身管、汇流装置、供输弹结构与连接架体共同组成的后坐质量M=6 000 kg。电磁炮的部分轨道与发射载荷如图2所示。

图2 部分轨道与发射载荷

2.2 缓冲器的结构

缓冲器分为3个功能级:第1级是环形弹簧,位于液压级前端,环形弹簧具有强力缓冲功能,可消耗复进剩余能量;第2级液压级用于消耗后坐与复进能量;第3级组合弹簧复进机通过延长发射载荷的作用时间,减小后坐过程对电磁炮架体的冲击力,并对后坐体提供复进和定位功能。缓冲器的结构如图3所示。

缓冲器传力部分的结构与弹簧的装配流程如图4所示。缓冲器液压系统有4个腔室,从前向后依次是: ① 油池:储存油液用于填补后坐时活塞杆抽出形成的真空区域;同时由于密封部分气体,兼有液量调节器的功能,连续射击时油液升温或在低温环境下使用油液降温导致的体积变化会转移到其中密封气体的体积变化上;回油管和单向阀的配合可确保在组装、运输、安装或实际使用的任何射角条件下油池内密封的气体不会进入后部的工作腔室。② 复进工作腔:复进时活塞向前压缩此腔室内的液体形成复进液压阻尼力。③ 后坐工作腔:后坐时活塞向后压缩此腔室内的液体形成后坐液压阻尼力。④ 储油腔:储油腔设计在活塞杆的中部,其作用是容纳复进时活塞杆重新进入缸体而挤压的多余油液体积。

1.液压缸; 2.环形弹簧筒; 3.回油管; 4.平底阀组件; 5.X型圈; 6.螺纹油塞; 7.液压缸密封座; 8.前吊环; 9.活塞; 10.外弹簧; 11.内弹簧; 12.外簧导向筒; 13.后吊环; 14.中心杆; 15.后拉环; 16.后拉环衬套; 17.耐磨环; 18.复进簧支承座; 19.弹簧缸筒; 20.复进簧压缩座; 21.传力四脚支架; 22.活塞杆斯特封; 23.储油腔弹簧; 24.储油腔密封座; 25.油池端盖; 26.单向阀; 27.环形弹簧; 28.前拉环衬套

图4 弹簧装配流程图

2.3 缓冲器的工作原理

缓冲器利用液体流经狭窄流液通道时会产生压力损失的现象消耗能量,后坐体质量携带的机械能通过液压阻尼力转变为油液与缓冲器零部件的内能并耗散到大气中。

图5 后坐过程液体流动状态

后坐运动时,连接杆件带动活塞向后运动,图5中白色箭头代表机构运动方向,黑色箭头代表产生液压阻尼力的液体流动方向,灰色箭头表示前方油池内的油液通过单向阀补充到复进工作腔中,以避免该腔室产生真空。液体流经平底阀产生压力损失,在此过程中消耗部分后坐能量,剩余的能量以弹性势能储存在复进簧中。

图6 复进过程液体流动状态

复进时组合弹簧内储存的弹性势能转化为后坐体的动能。连接杆件带动活塞向前运动,图6中白色箭头代表机构运动方向,黑色箭头代表液体流动方向,复进时由于活塞杆进入后坐工作腔导致前方复进工作腔内的油液无法全部回到后坐工作腔中,灰色箭头表示将多余的油液暂时压入储油腔中。液体流经球阀导致压力损失,在此过程中消耗复进动能。在两发射击的间隙内,储油腔内的少量油液可以通过前方油池端盖上开设的液量调节孔流经回油管返回油池,来不及返回的油液将在下一发射击时优先补充真空体积,不足部分再由油池内储存的油液流经单向阀补充。液量调节孔同时也是油液温升膨胀时返回油池的通道。

3 遗传算法对弹簧参数的优化设计

3.1 弹簧初力和经验系数的确定

传统火炮的反后坐装置在设计时,根据最大射角φmax取经验化的α值以确定复进机的初力Ff0即可[14]:

Ff 0≥Mg(sinφmax+fcosφmax+ν)=αMg

(5)

式(5)中:φmax为火炮的最大射角;f为摇架导轨的摩擦因数,一般取f=0.16;ν为密封装置的相当摩擦因数,一般取ν=0.4。α是为方便计算而引入的经验系数,当f=0.16,ν=0.4时,α与最大射角φmax的关系如表1所示。

表1 α与φmax的关系表

相当摩擦因数ν的经验取值是传统火炮设计中总结出的,并不适合电磁炮缓冲器的设计。由于电磁炮后坐体质量较大,ν的经验取值使密封装置的摩擦力估计值严重虚大,如果在后坐复进耗能的计算过程中错误计算摩擦力的耗能能力。则分配给弹簧储能、液压耗能的比例过小,导致缓冲器实际上无法完全消耗掉后坐能量,将导致严重的后坐冲击。甚至超过弹簧行程导致缓冲器损坏。若取一般经验值ν=0.4,估算出单套密封装置的摩擦力数值为

(6)

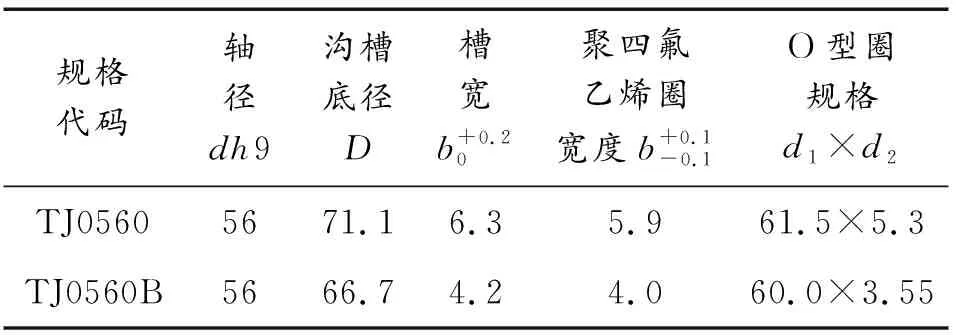

需要对相当摩擦因数ν的取值进行估算。活塞杆采用同轴密封件斯特封进行可靠的往复式动密封。针对56 mm的活塞杆径,GB/T 15242.1—2017标准提供了2套规格的斯特封供选用,如表2所示。

表2 待选斯特封规格

斯特封由一个O型圈和一个聚四氟乙烯圈组成,主要的弹性变形由O型圈提供,实际的工程应用中聚四氟乙烯圈相较于O型圈的摩擦阻力系数更小。可采用O型圈摩擦力的经验公式[15]进行估算,该公式由弹性力学推导得出,可直接反应O型圈的力学性质。往复式动密封一般取压缩比e为10%~15%,TJ0560B压缩比为5.63%,TJ0560压缩比为9.43%。对于缓冲器的强冲击工作环境,为确保密封确实可靠,活塞杆密封选用TJ0560型号的斯特封。对TJ0560型号的斯特封用此公式进行摩擦力估算:

227.620 6 N

(7)

式(7)中:d2为O型圈的截面直径,TJ0560取d2=5.3 mm;D2为O型圈未压缩时的外径,TJ0560取D2=72.1 mm;E为O型圈橡胶材料的弹性模量,对硬度A-70材料取E=7.84 MPa;μ为O型圈橡胶材料的泊松比,取μ=0.47;e为O型圈压缩比e=Δr;P为密封的液体压强,后坐过程中油液的压力是一个变值,取其平均值P=2.0 MPa;f为聚四氟乙烯圈与活塞杆金属的摩擦阻力系数,一般经验取值0.06~0.1,此处取为0.08,而一般O型圈摩擦阻力系数取值0.25~0.75。

活塞密封是一个X型密封圈,具有双向密封功能,由于没有可供计算X型圈的摩擦力的经验公式,仿照O型圈的计算方法进行估算,由于X型圈在密封唇之间形成了润滑油腔,摩擦阻力比同压缩状态下的O型圈更小,因此估算的摩擦阻力值将会略偏大。X型圈规格型号如表3所示。

表3 X型圈规格

估算Q04338-N70型号的X型圈摩擦力:

(8)

式(8)中:d2为X型圈的截面宽度,取d2=5.33 mm;D2为X型圈未压缩时的外径,取D2=90.86 mm;E为X型圈橡胶材料的弹性模量,对硬度A-70材料取E=7.84 MPa;μ为X型圈橡胶材料的泊松比,取μ=0.47;e为X型圈压缩比e=Δr;P为密封的液体压强平均值P=2.0 MPa;f为X型圈与缸壁金属的摩擦阻力系数,此处同取为0.08。

由于导向耐磨环产生的摩擦力很小,故两套斯特封和一个X型密封圈提供了主要密封摩擦力,若忽略六道导向耐磨环的摩擦力,则一套缓冲器的摩擦力估算为

F=2F1+F2=733.194 7 N

(9)

则可求出相当摩擦因数:

(10)

导向耐磨环材料是具有良好的自润滑性和抗磨性的工程塑料,与缸壁的摩擦很小。这部分阻力没有经验公式可供估算,只有通过实验测定。考虑到这部分摩擦阻力的存在,适当放大相当摩擦因数为ν=0.025。由于后坐体质量M相对于发射载荷m的比例太大,给复进机的设计带来两点不同:第1点即上述密封装置的相当摩擦因数ν的取值问题;第2点是经验系数α与最大射角φmax不再是传统火炮的单调递增关系,而是呈现如图7所示的抛物线关系。

图7 不同射角所需最小复进机力

图7反映了从最小射角到最大射角的经验系数值变化,炮身定位需要最大复进机初力的角度不在最大射角,而是81°射角,弹簧需要提供的预压力为Ff0=30 508.904 9 N,考虑到复进可靠性问题,将预压力放大取整为Ff0=30 600 N。

3.2 遗传算法介绍

遗传算法是模仿生物进化的一种最优化方法。将问题的参数用基因表示,问题的解用染色体表示(建立映射编制成二进制码),从而得到一个由不同染色体组成的群体。这个群体经复制、交叉、变异对个体进行筛选,选择适配值较高的个体,再组成新的群体,不断迭代进化,最后求得问题的最优解[16]。算法的种群规模Size=500,染色体编码数code=10,迭代次数达到G=300时算法可以求得稳定的结果,改进遗传算法的基本流程如图8所示。

图8 改进遗传算法流程示意图

3.3 遗传算法优化组合矩形弹簧参数

组合矩形弹簧的设计流程:

1) 初始化算法参数

首先确定弹簧的优化参数,其中控制矩形截面弹簧截面形状的a和b是最重要的控制参数,a边为矩形截面垂直于弹簧中轴线的边长,b边为矩形截面平行于弹簧中轴线的边长。

a1:外弹簧a边,初始化范围a1∈[19,25],单位为mm;

b1:外弹簧b边,初始化范围b1∈[37,42],单位为mm;

c1:外弹簧旋绕比,初始化范围c1∈[4,8],无量纲量;

n1:外弹簧圈数,初始化范围n1∈[5,10],单位为圈,并将其输出结果处理为整数;

x0:后坐位移,初始化范围x0∈[0.015,0.030],单位为m;

a2:内弹簧a边,初始化范围a2∈[9,15],单位为mm;

b2:内弹簧b边,初始化范围b2∈[20,26],单位为mm;

c2:内弹簧旋绕比,初始化范围c2∈[4,10],无量纲量;

n2:内弹簧圈数,初始化范围n2∈[5,16],单位为圈,并将其输出结果处理为整数;

p:对外弹簧分配的刚度比值,初始化范围p∈[0.5,1.0]。

2) 适应度函数的设计

适应度函数指导着算法按控制目标的要求进化,目标函数设计如下:

(11)

f2=c1a1+a1-150

(12)

F(s)=|f1|+|f2|+max(c2a2+a2-(c1a1-a1))

(13)

式(13)中,目标函数F(s)由f1和f22个优化项组成,优化项f1用于控制组合弹簧的剪应力尽量减小至650 MPa,其中τ1为外弹簧剪应力,τ2为内弹簧剪应力;优化项f2用于控制外弹簧的外径尽量接近径向空间限制距离150 mm。惩罚因子max=1×102,作用是当出现内弹簧外径大于外弹簧内径的干涉情况时,给内弹簧外径与外弹簧内径的差值乘上一个大数,从而将此个体剔除。适应度函数值为J=1/F(s),当适应度函数值求到最大值时,目标函数也求到最小值。

3) 算子的复制[17]

算子的复制即生物个体自然选择,优胜劣汰的过程。通过锦标赛选择法每次从种群中随机抽取若干个体(放回抽样,这部分个体不删除),将其中适应度最高的个体复制到下一代,重复多次直到完全更新一代种群。这种方法克服了遗传算法传统的轮盘赌法(适应度越大的个体被选择的几率越高)会过多复制适应度大的个体的缺点,不易陷入局部最优。

4) 算子的交叉

复制步骤选择出了亲本染色体,算子的交叉是2个亲本染色体直接进行基因片段的交换,使得染色体的序列发生较大的变动,最终染色体映射到的实数也会发生较大的变动,使种群分散,提高遗传算法的全局搜索性。交叉概率设为Pc=0.6。交叉示意图如图9所示。

图9 交叉示意图

5) 算子的变异

算子的变异是使染色体序列中某一位或多位编码出现随机的0~1翻转,使染色体序列在小范围内变化,体现了遗传算法的局部搜索性。变异概率不宜过大,否则原本临近最优解的个体容易遭到破坏。若要防止算法出现早熟收敛的情况,可适当增大变异概率。变异概率设为Pm=0.02。变异示意图如图10所示。

图10 变异示意图

6) 结果校验

判断运算结束后的种群是否满足算法的收敛条件,若满足,算法结束并输出最优解;若不满足,则返回到步骤2),对种群进行重新评价计算。

图11表明适应度函数随种群迭代稳定地向最大值进化,图12表明目标函数虽然在部分代次暂时落入了局部陷阱之中,但是算法通过进化过程及时纠正了自身进化方向。

图11 适应度函数迭代过程

图12 目标函数迭代过程

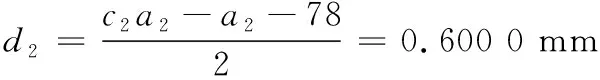

为确保内弹簧不与弹簧缸筒外壁干涉。内弹簧参数的约束边界条件为

c2a2-a2≥78

(14)

确保内弹簧不与外弹簧干涉,有约束条件:

c1a1-a1≥c2a2+a2

(15)

外弹簧外径必须小于或等于150 mm,外弹簧参数的约束边界条件为

c1a1+a1≤150

(16)

算法得到的几组调试结果如表4所示。

表4 改进遗传算法的调试结果

表4中的前3组参数是调试算法中摘选的结果,实际设计时依据算法反馈的数据选择临近的a1、b1、a2、b2的整数值,对应的边长比b/a以及旋绕比c均需调整,第4组数据即为调整之后所得的最佳计算结果。外弹簧的外径由优化前的200 mm减小至149.6 mm。

3.4 组合弹簧的空间布局与能量校验

内外弹簧之间单侧间隙:

(17)

内弹簧与弹簧缸筒外壁之间单侧间隙:

(18)

最大射角后坐时液压阻尼力和各部分摩擦力消耗的后坐能量比例为Pn=0.687 5(Pn值由校核预设后坐位移x0和阻力FR作用下的实际后坐位移x相等条件下得到),剩余能量由组合弹簧以弹性势能存储,最终在复进过程中由液压阻尼力和摩擦力完全消耗,其他射角下剩余复进能量由第一级环形弹簧消耗,一套缓冲器后坐过程的耗能为

(19)

后坐过程的能量守恒过程可描述为:ΔEk(后坐体动能改变量)+ΔEp(后坐体重力势能改变量)=Et(弹簧弹性势能改变量)+Eya(液压阻尼力与摩擦力耗能,即转化为内能部分):

(20)

将其改写为计算式,后坐距离的计算解为x:

(21)

其中:Ff 0为弹簧预压力,后坐距离预设值为x0,则弹簧末力Ff为

Ff=Ff 0+Kx0

(22)

代入组合弹簧并联后的合刚度:

K=K1+K2=828 258.423 2 N/m

(23)

得到后坐距离x的表达式:

(24)

使预设值与计算解相等x=x0,即可解出:

x=x0=0.020 535 m

(25)

3.5 组合弹簧剪切强度校核

查机械设计手册确定β1=3.35,β2=3.30,根据矩形弹簧的剪应力公式计算组合弹簧的剪应力[18]。

外簧剪应力:

(26)

内簧剪应力:

(27)

取TDSiCr-C高强度油淬回火弹簧钢的有限疲劳寿命动负荷许用应力下限为τp=0.385,Rm=712.25 MPa(Rm为弹簧钢的抗拉强度下限),内外弹簧的剪切应力小于许用应力τp且接近预设值650 MPa,故弹簧的剪切强度校核达标。

4 结论

1) 新型簧液式缓冲器的结构设计适应小口径电磁炮后坐质量大的特点和后坐复进特性。

2) 传统节制杆式制退机不可避免的活塞抽真空问题,在新型缓冲器上通过油池与单向阀的配合得以解决;同时设置储油腔解决了复进积液问题;液量调节器与油池的合并能充分节约径向空间。缓冲器外形简洁,非常适合安装空间紧张的情况。

3) 利用改进遗传算法对复进簧的结构参数寻优,在弹簧外径空间距离限制条件下寻求满足剪切强度与刚度要求的最佳a、b值以及圈数n等参数。使复进簧的径向尺寸减小了25.2%。