提高衬布剥离强度方法的研究

李继松,袁 霏,沈洋洋

(1.科德宝宝翎衬布(南通)有限公司,江苏 南通 226000;2.南通职业大学,江苏 南通 226000)

随着纺织印染行业的发展,衬布质量对剥离强度的参数要求越来越高。传统的加工设备材料和粘合条件已经越来越接近参数要求的极限值。而加工过程控制、衬布的应用条件控制以及如何保持衬布剥离强度在一个持续稳定的水平值是当下研究的重点。

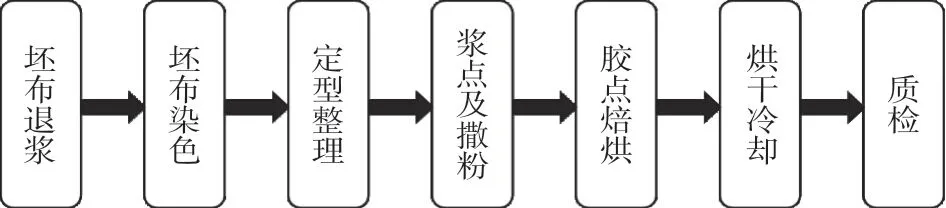

通过剖析双点衬布加工的必要流程,在工艺流程中找到影响剥离强度的关键因素[1]。图1为涤纶长丝外衣衬布的加工工艺流程。涤纶坯布第一道进行退浆预处理以及必要的高温高压染色;第二道进行定型机的烘干整理,此过程中需添加必要的整理助剂,如拒水整理剂、柔软剂及抗静电剂等。拒水整理主要是对布面进行一定程度的防水整理[2],主要是为了保证后道工艺双点时,浆料的点型能够立挺在布面且不完全润湿布面。根据测试标准要求,一般整理拒水性能达到75分以上即能具备良好的浆点条件。但拒水性也不能太高,否则会造成浆点转移时不能很好地浸润底布,从而影响粘合牢度。

图1 涤纶长丝外衣衬布的加工工艺流程图

1 黏合衬布的底布整理要求

衬布的底布从坯布织造开始就需要严格控制工艺质量。坯布纱线的捻度要小,一般采用单纱。织物表面组织要疏松,这样便于起绒以及双点时热熔胶的充分浸润。坯布织物的经纬密度要低,以获得柔软的手感,同时布面也要足够平整无沾污,否则会影响粘合效果。纤维的表面性能和内聚能密度均会影响热熔胶对织物的粘合。临界表面张力越大,越容易被浸润,应选用临界表面张力较高的纯棉或黏纤织物。特别是经过树脂整理以后,织物的临界表面张力将有所下降,如果经过有机硅油或其他低临界表面张力的助剂处理,织物的临界表面张力降低很明显,会影响最终的粘合强力。织物的内聚能密度会影响热熔胶向纤维内部的扩散。

按照粘合的扩散理论,溶解度参数相近的两相介质,可获得较高的粘合强度。不同的纤维对同一种热熔胶有不同的粘合强度[3]。通过试验得到结果,聚酰胺热熔胶对不同纤维的粘合强度顺序为:纯棉>聚酰胺纤维>羊毛>腈纶>涤纶。

树脂整理是对底布的化学防皱、防缩整理[4]。利用能与纤维羟基起键合反应的双官能团有机化合物,在纤维分子长链间起交链反应,达到防皱、防缩和改善手感的效果。在整理过程中,通过轧辊料槽对底布加入助剂,并通过增加超喂量控制底布的伸度大小,同时整理烘干过程中还需要保持稳定的落布门幅值,因为布面的平整度极其重要,它将决定布面与网筒结合的间隙均匀度,影响浆点成型的饱满度,进而最终影响衬布剥离强度值。

2 剥离强度与刮刀材质

普遍使用的金属材质刮刀,在生产过程中,流动的浆料随着网筒旋转形成方向涡流,其本身会对刮刀面形成一个动态线面压力,整门幅压力甚至接近70 kg,即便继续施加两侧气缸的压力来补偿刮刀的受力,还是很容易让刮刀产生形变[5]。由于刮刀本身制作比较软,两侧气缸施加的压力和网筒逆向旋转产生阻力,使刮刀产生迂回扭曲形变,特别是刮刀的中间部分,会产生一定扰度。所以,在整个刮刀的横线面上,刮刀容易产生波浪线状态,使得刮刀系统和网筒界面出现局部的不充分接触,导致网筒透出的浆料会有局部的点型不均匀、不饱满甚至拖拽不成型等问题,这将影响产品的剥离强度值。

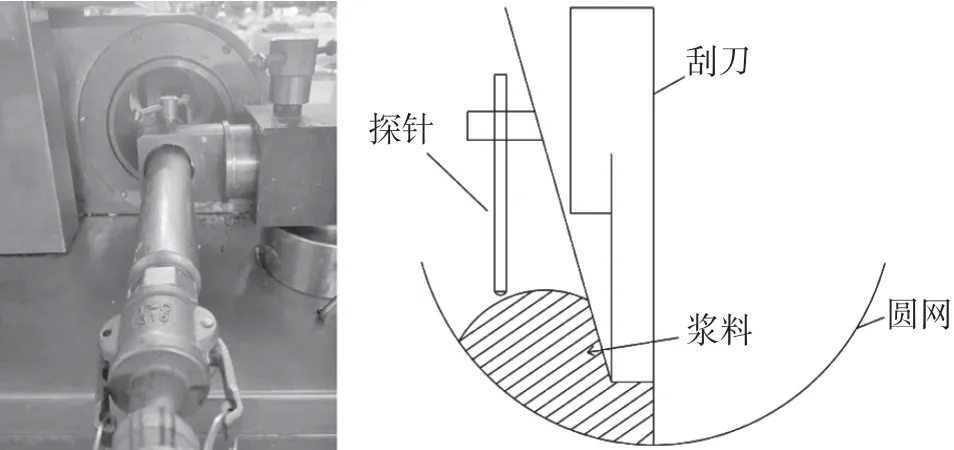

为了减少刮刀和网筒之间的摩擦,选用塑料刮刀。塑料刮刀采用特氟龙材质制作,具有一定的耐磨特性和润滑性能,能够很好地贴合到网筒面上。塑料刮刀能够忍让一定的摩擦度,不会加剧网筒的摩擦,避免产生镍超标。同时由于塑料刮刀偏硬质地,可以承受相应的不平衡压力。从实际应用结果看,塑料刮刀可以很均匀地将浆料点型渗入到布面,并有很好的均匀度。如图2所示,网筒为逆时针旋转运行,内部刮刀为固定模式,同时刮刀架还连接浆料供应泵,均匀渗出浆料,刮刀和圆网紧密贴合。通过这样的方法,会在如图2所示位置形成浆料的楔形区域。在这个区域,浆料会形成一定的反旋涡流,进而形成对圆网和刮刀的压力值,浆料就能够透过圆网渗出点型并转移至布面上。

图2 浆点圆网和刮刀的工作原理图

整个浆点单元是一个较为精密复杂的机械传动构件,浆料高度(浆料液位值)决定布面给浆量。液位测试器由探针和电子元件组成,可调节位置,保持圆网内浆料高度的恒定。内刮刀角度调节:角度越小,给浆量越多;反之,角度越大,给浆量越少。浆料的黏度越低则越易流动,给浆量就越高。当车速为20~40 m/min时,采用低黏度浆料(黏度为2.0~3.5 Pa·s),当车速较慢时,低黏度浆料会造成印点模糊不清,需采用高黏度浆料(黏度为5.0~7.0 Pa·s)。这说明车速和黏度适度相互调节,很大程度上决定布面浆点点型的形状。

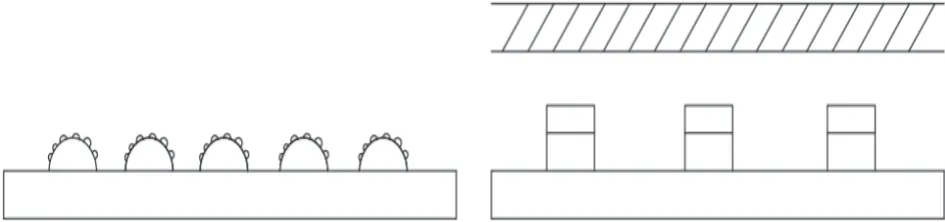

经过圆网浆点之后,在布的表面形成拱起的固态点型,然后撒粉单元将PA 胶粉固着在浆点的表面,再经过吹吸粉单元将缝隙多余的粉回收。这样就形成如图3所示的双点模型,最后经过烘房175 ℃左右焙烘,热熔胶粉熔融成点面并浸润在衬布的表面。

图3 经过浆点转移后的布面点型

根据试验数据得知,使用金属刮刀的点胶结果,布的表面不是很均匀,局部点胶的克重偏高,且可以明显看出深浅差异,布面左中右的克重相差值在±5 g以上,底布的克重无偏差。从测试的剥离强度值来看,中位数在15 N/(5 cm)左右,且剥离强度值浮动较大。使用塑料刮刀后,布面均匀度明显改善,没有浆料明暗的差异表现,在线观测布面浆点成型饱满度良好,不漏点,从手感上感觉点型也很饱满凸起。依据称重数据结果看,克重均匀度提高了很多,布面左中右偏差值在±3 g左右,底布的克重无偏差。从测试的剥离强度值来看,中位数在22 N/(5 cm)。通过改善典型的饱满度和均匀度,剥离强度得到了提高。

如图4所示,克重与20 D 衬布的剥离强度因子关系,剥离强度的左中右的拟合曲线及参数是基本一致的,说明克重是剥离强度的一个影响因子。从克重的运行结构稳定性来看,有一些数值超出偏差的范围,缺少一定的稳定性。而通过左中右多组数据的测算,剥离强度与克重存在稳定的线性值关系,说明涂粉量的提升,剥离强度随着涂粉量的增加而上升,但是上升也是有极限的,因为过高的涂量会影响到手感和渗料。

图4 克重与剥离强度的因子关系

3 剥离强度与热熔胶性能

剥离强度的大小同时也取决于浆点材料的选择。使用PA 高聚物化学物质,分子链结构能够很好地形成氢共价键,是一种比较牢固的结构形式。热熔胶的粘合性能主要取决于聚合物的成分、聚合度、结晶度、主链上极性基团的性能和所占的比例[6]。在根据聚合物的粘合性能选用热熔胶时,还要考虑聚合物本身的内聚力和聚合物与织物之间粘附力的平衡[7]。如果聚合物的分子量增加,即聚合度增加,可以提高剥离强度。

从宏观角度看,加工方法、涂点型的均匀性、浆点的转移情况、胶粒的熔融状态等,均会影响衬布最终的剥离强度[8]。从微观角度看,浆点的几何形状和浆点的分布密度,热熔胶的物理化学性能,如粘合性能、热流动性能、粉体性能、浆料流变性能等也是影响剥离强度的关键因素。但是通过控制或提高胶粉及浆料的化学性能,需要研发人员具有足够的相关专业知识,还要与胶粉浆料的供应商沟通交流,提高特定制作如PA胶粉的特殊性能,提高熔融指数和聚合能力,使胶粉充分融合面料和衬布。理想的剥离状态是浆点和胶粉点分离,可以达到最大化的剥离强度值。

4 剥离强度与焙烘温度

焙烘温度对衬布的剥离强度也存在较大影响,同时也决定衬布的手感。如温度太高,热熔胶氧化或渗出底布,织物发黄,手感变硬,剥离强度也会降低。若温度太低,热熔胶不能完全浸润织物,容易从底布表面脱落,形成漏点或掉粉,最终影响成品的剥离强度值。温度适中,热熔胶完全熔融并渗入织物1/3左右,粘合效果最好。经过双点烘箱焙烘时,烘房内布面温度应高于热熔胶的熔点20~30 ℃,出烘箱后再经过冷水滚筒充分冷却,水温通常应低于15 ℃,可释放胶粉反应的热能,从而避免布面的反面粘合。

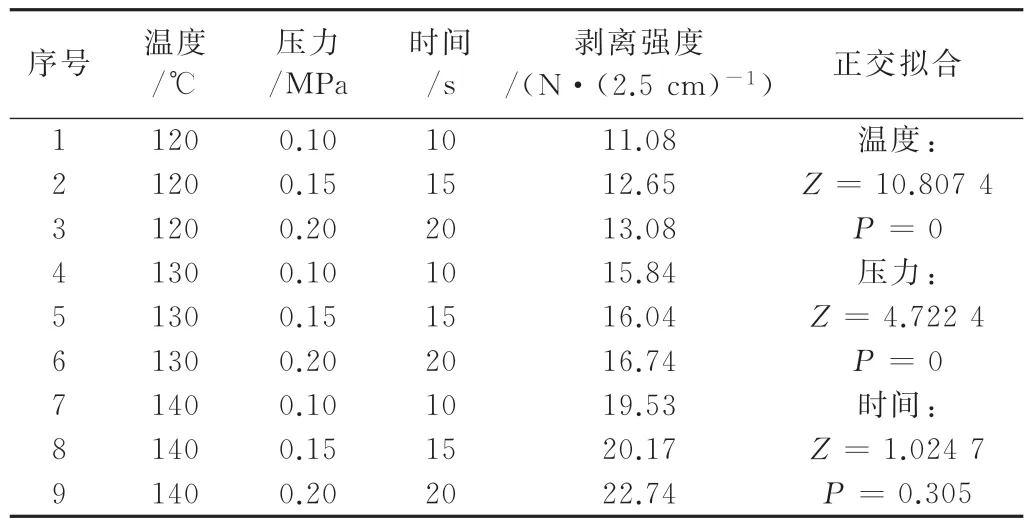

如表1所示,通过Minitab的正交实验,剥离强度与温度关系存在Z值10.8,置信区间为(0.363 8,0.525 0),温度的方差为2.567;而剥离强度与压力、时间的实验正交也存在线性回归方程,但Z值偏小,P值>0,且置信区间范围很大。由此可以看出,温度因素对剥离强度的影响较大,其次是时间和压力。在实际生产工艺过程中,温度受到车速、烘箱设备温度的均匀度以及烘箱循环风机运行频率的影响。

表1 关于剥离强度的正交实验

5 结 论

从整个试验结果看,衬布生产过程中,工艺参数的控制极其重要。剥离强度作为衬布产品的一个重要质量参数,从坯布的织造开始就必须考虑纺纱捻度及坯布的前处理工艺。在关键的双点工艺过程中,通过数据验证,浆点单元加工网筒内刮刀选用塑料特氟龙材质,可以与网筒面结合紧密,显著改善布面双点的均匀性,并且在运动过程中动态阻力小,减少了网筒因受力过大而扭曲变形的风险。同时结合浆料的黏度设定适合的加工车速和烘箱温度值,可以在布面上调整产生饱满立挺的浆点点型,这样可以获得最优的衬布剥离强度值。