泥浆含砂量及静置时间的顶管摩阻力模型试验

罗如平,胡茗鹭秋,朱碧堂,王安辉,闫文铠

(1.华东交通大学土木建筑学院,江西 南昌330013; 2.华东交通大学江西省地下空间技术开发工程研究中心,江西 南昌330013; 3.中建安装集团有限公司,江苏 南京210023)

顶推力大小是顶管工程中最为关键的参数之一,顶推力主要用来克服作用在管周的土压力引起的摩擦阻力[1],管片推进过程中阻力较大,存在管节难以顶进、顶管机趴窝的风险,可能引起许多施工安全问题[2]。 减少管道与土体之间的摩擦是提高工程经济性和施工速度的重要手段。 在实际工程中,顶力与管周减阻措施密切相关,通常采用管壁注浆孔注入触变泥浆进行减阻,它可以起到润滑、填补和支撑的作用[3]。

为研究顶管顶进过程中顶管与减阻泥浆之间的相互影响,诸多学者通过理论法、实验法等对其进行了研究。 叶艺超[4]等认为顶管在理想悬浮状态时, 可采用流体力学平行平板模型计算顶推力;张鹏等[5]认为顶管静置重启时侧摩阻力应采用泥浆静切力计算, 当管道和泥浆发生较大的相对滑动后,可采用流体力学模型计算管浆滑动摩阻力; 王双[6]等提出了判断3 种常见泥浆套形态的方法,并针对这三种形态提出了摩阻力计算公式;林越翔[7]等采用不同土压力计算模型推导了仿矩形顶管管壁摩擦阻力的理论公式。

在试验研究方面,李天降等[8]采用直剪试验对混凝土管片与砂土接触面剪切摩擦特性进行研究,发现触变泥浆可降低70%~80%的剪切力, 并随着法向应力的增加减阻效果随之降低;Zhou 等[9]采用模型试验研究了淤泥地层顶管隧道在注浆条件下顶推力的变化规律;Namli 等[10]通过模型试验发现在非常低的压力下注入泥浆也能形成泥浆界面,并且界面摩擦系数约为管土界面摩擦系数的10%;喻军等[11]通过室内模型试验对浆土混合体与管节之间的摩擦系数开展了相关研究,试验结果表明顶推过程中停置时间过长摩阻力则会增长一半;黄建华等[12]通过管片摩擦试验,发现泥浆可将饱和砂土摩阻力降至63.1%;郑守铭[13]通过现场实测得出在泥浆条件下平均摩擦力实测值在5~6 kPa;Feng等[14]通过室内直剪试验,得出泥浆减阻下混凝土-砂界面的剪切应力可降低60%~80%, 随着砂粒粒径的增加, 混凝土-砂粒界面残余剪应力先增大后减小;Li 等[15]考虑了静置时间对管土界面的力学特性和剪切机理变化, 发现管道-土界面摩擦系数随停滞时间的增加而增大,且与触变泥浆状态和参与剪切的砂砾质含量有关。

值得注意的是,在顶管施工过程中由于开挖卸荷影响,管壁外围土体难免会掉落、塌落进预留缝隙中。 特别是在某些土体自稳能力差的情况下,如富水砂层,土体掉落量将会更多,从而不可避免地改变泥浆与管体的摩擦特性[16]。此外,在顶管施工过程中会发生施工停顿, 施工停顿间歇也将引起泥浆-管片摩擦力学性质的变化。

总体而言,既有理论法研究针对复杂工况难以适用,试验研究还主要是通过不同试验方法对不同地层条件中触变泥浆的减阻效果进行对比分析,均未充分考虑土层塌落及施工停滞对触变泥浆减阻效果的影响特性,也鲜有考虑二者交叉影响下顶管管壁侧摩阻力的发展规律研究。

本文以长江引水工程及句容第一水厂顶管工程为依托, 通过开展一系列室内顶管模型试验,对不同含砂量触变泥浆及施工停置影响下的管土摩擦界面进行系统研究,得到了在不同含砂量及不同静置时间条件下顶管侧壁摩阻力值及其发展规律。

1 工程概况

长江引水工程及句容第一水厂顶管工程,是目前国内较有特色的顶管工程,其主要特点在于:①顶管顶进距离长1.6 km, 其中水下管线长度部分为1.3 km,管道自长江大堤边工作井向长江取水头部顶进;②顶管埋深大,管道中心标高为-36 m,直径Φ1 800 mm,管材为钢管;③水文地质条件复杂,主要地层为富水砂层,顶进范围内长江平均水深22.2 m,平均覆土深度约为13.8 m,顶管处水头压力大。 地层自上而下分别为: 杂填土、素填土、抛石、浜底淤泥、粉质黏土、淤泥质粉质黏土、粉砂、粉细砂、中细砂。 顶管施工主要在粉细砂中顶进,局部在中细砂与粉质黏土中顶进,长江引水顶管工程地质剖面示意图如图1 所示(图中:①为填土;②为淤泥质粉质黏土;③为粉质黏土夹粉性土;④为粉细砂;⑤为中细砂;⑥为砾砂;⑦为粉质黏土)。

图1 长江引水顶管工程地质剖面图Fig.1 Geological profile of Yangtze River diversion pipe jacking project

基于上述工程特点,在高水压、粉细砂地层中顶管顶进易引起管壁外围砂土坍塌、 掉落至管壁外侧的泥浆中,从而导致触变泥浆性质发生改变。此外,由于顶进距离长,难免遇到某些因素导致施工停顿,静置过程中泥浆包裹砂土并逐渐形成一定的空间结构,导致顶管重启时需要克服相应的结构强度,顶推力显著增加。 为了探究触变泥浆含砂量及静置时间对顶管顶推力的影响特性,本文开展了200 多组室内顶管模型试验,得到了上述影响因素作用下管壁峰值摩擦力及残余摩擦力值及其发展规律。

2 室内模型试验

2.1 试验装置及试验方法

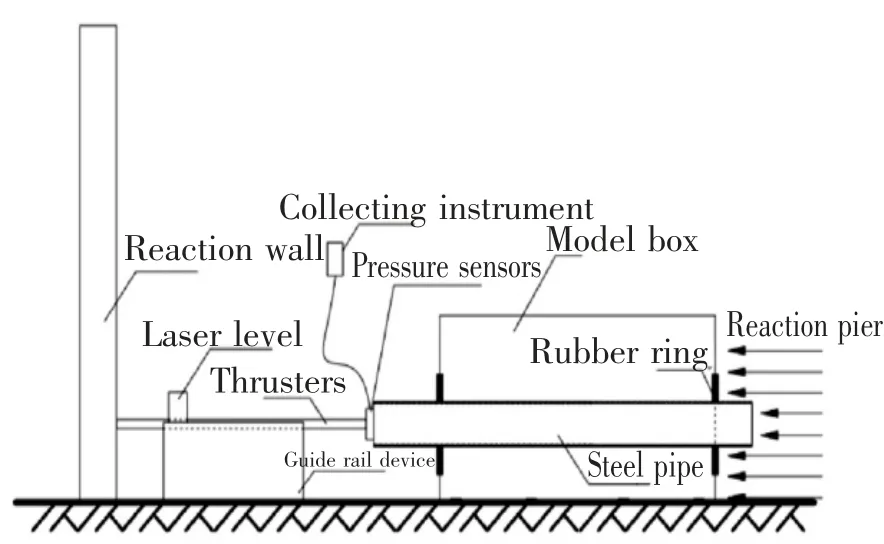

如图2 所示,试验模型装置由模型主体装置、定位装置和数据采集装置三部分组成。 模型主体装置主要分为模型箱、钢管、顶推杆组成。其中,模型箱用来装泥浆-砂土混合物,模型箱净尺寸为长500 mm,宽300 mm,高400 mm。

图2 顶管模型试验装置Fig.2 Pipe jacking model testing device

为防止模型箱中泥浆在试验过程中从两侧流出,模型箱两侧都装有橡胶垫片。 钢管节穿过模型箱,进行不同含砂量、不同静置时间条件下泥浆接触面的顶推力测试;顶推杆通过定位导轨装置以及激光水平仪确保轴向顶推力不产生偏心、 偏压作用。 数据采集装置采用手持式移动测力数显仪和高精度压力传感器,用来测量并记录顶推杆顶推过程中钢管节与试样产生的实时摩阻力。

试验主要过程如下:

1) 试验开始前,将所有装置安装完成,打开激光水平仪,调整设备使其保持在同一水平位置。 管节置于模型箱中,从箱体一侧开口处将管节顶推至另一侧开口处,测试箱体两侧洞口橡胶垫片对管节的摩擦力。

2) 将模型箱填满泥浆-砂土混合样,使用顶推杆将钢管节匀速向模型箱内顶进, 并通过压力传感器测量管节与泥浆-砂土混合样、橡胶垫片相互接触的总顶推力,将总顶推力减去1)中测得的垫片摩擦力即可得到管节与泥浆-砂土混合样的摩擦力值。

3) 做完一组泥浆含砂量的摩擦试验后,将其按不同静置时间进行静置,当静置完成后,在未扰动的情况下进行不同静置时间的摩擦试验。

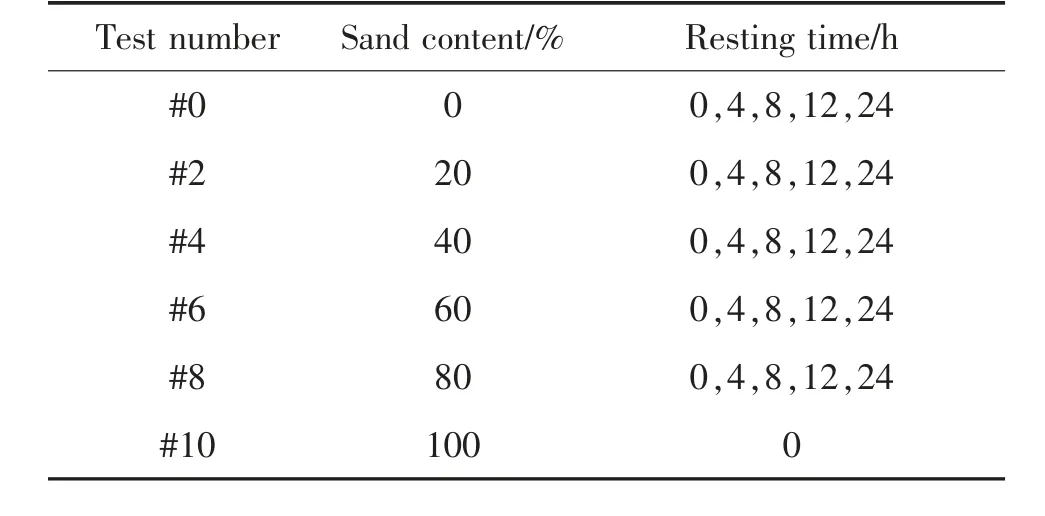

4) 根据体积比制备不同含砂量的泥浆-砂土混合样,在不同含砂量、不同静置时间条件下多次重复上述步骤并记录数据, 试验工况见表1,#A 按含砂量进行编号,(按静置时间共试验26 种工况。按#A-B 进行编号,其代表含砂量为10×A%静置B h下进行的顶管试验)。

表1 试验工况Tab.1 Test conditions

2.2 试验材料

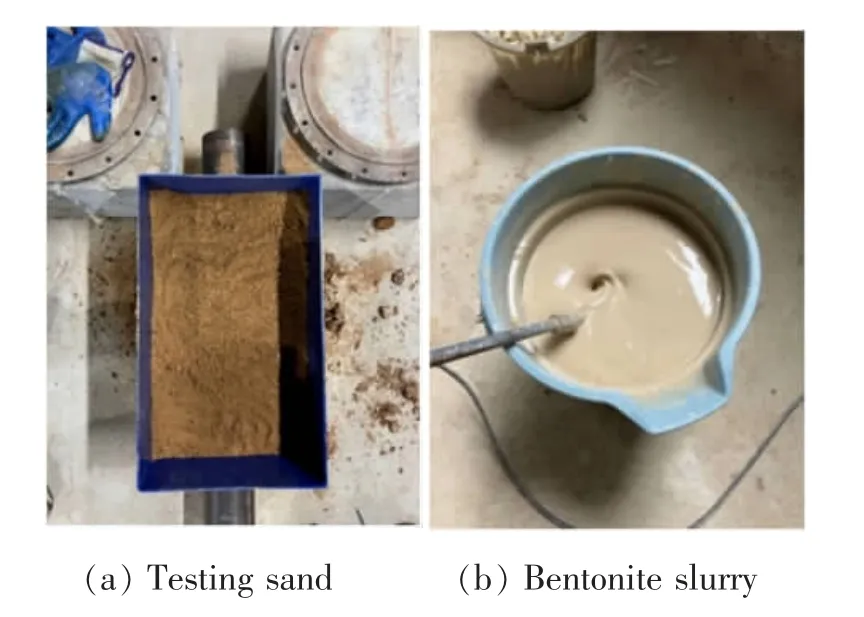

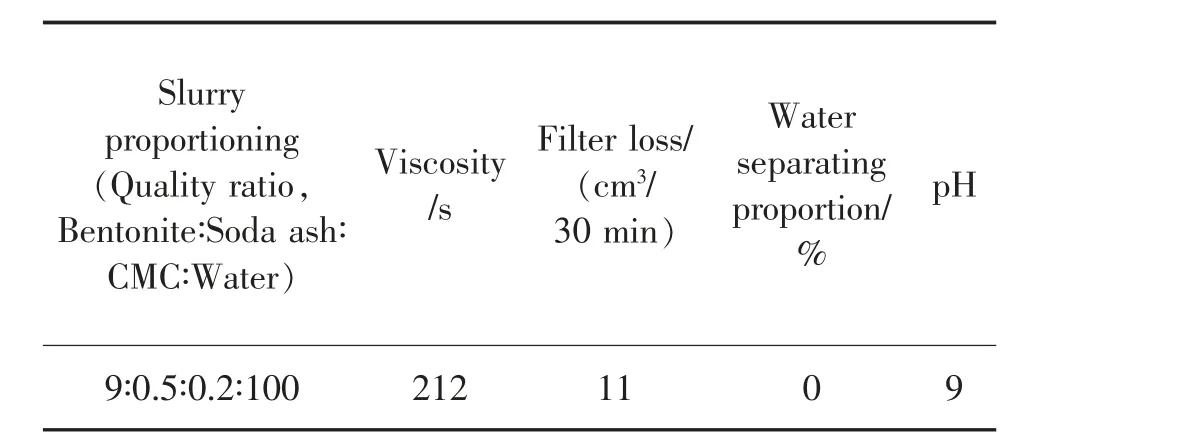

如图3 所示,本次室内模型试验所用试验材料为砂土、膨润土触变泥浆。 其中触变润滑泥浆由质量比为膨润土∶纯碱∶CMC (羧甲基纤维素钠)∶水=9∶0.5∶0.2∶100 制备而成。 采用马氏漏斗黏度计对泥浆的黏度进行了测量,泥浆黏度为212 s。

图3 模型试验材料Fig.3 Model test materials

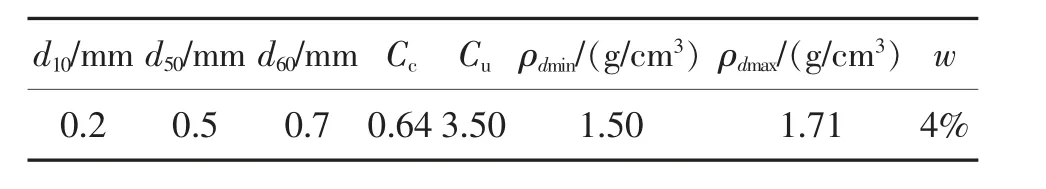

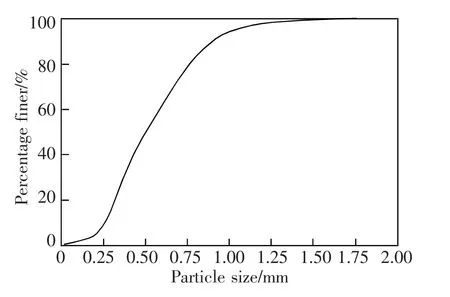

值得说明的是,为了防止试验过程中因为泥浆黏度过低、对砂土颗粒的包裹性不够,导致砂土沉积至底部,从而改变管壁摩擦界面工况,将泥浆制备为较稠状态,既能达到良好的减阻效果,同时也能有效支撑砂土颗粒,防止砂土随着静置时间而沉积至底部。试验用砂具体参数见表2。其中:d10为有效粒径;d50为平均粒径;d60为限制粒径;Cc为曲率系数;Cu为不均匀系数;ρdmax,ρdmin为最大, 最小干密度;w 为含水率。 砂土颗粒级配曲线见图4,膨润土泥浆性能参数见表3。

表2 试验用砂基本物理指标Tab.2 Basic physical indexes of sand in the tests

表3 膨润土泥浆基本性能指标Tab.3 Basic performance index of bentonite slurry

图4 砂土颗粒级配曲线Fig.4 Particle gradation curve of sandy soil

为使试验数据更为准确、可靠,每种工况均做了6 次及以上重复性试验。 下文所有试验数据均已减去两侧洞口橡胶垫片对管节的摩擦力, 仅分析管-土界面的摩擦力值。

3 模型试验结果分析

3.1 泥浆含砂量影响

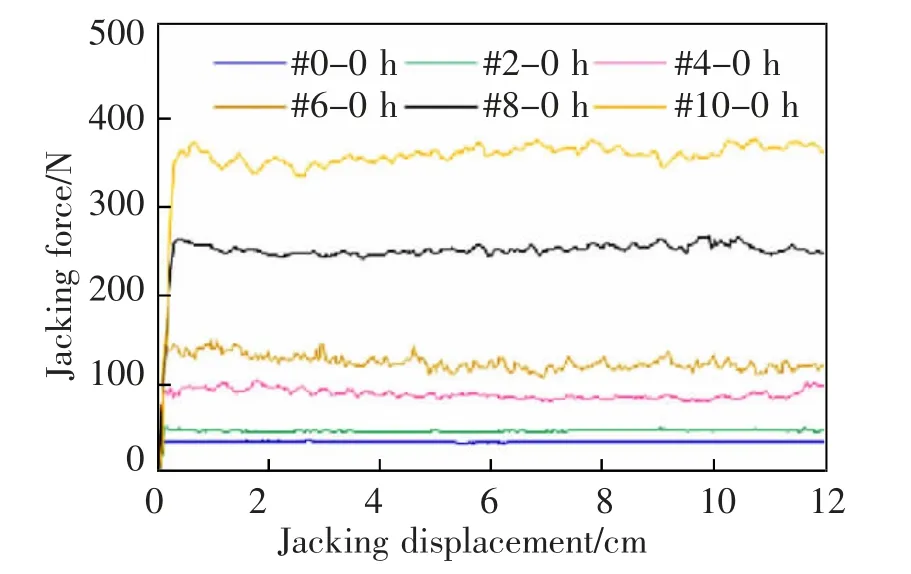

图5 为6 种不同含砂量下管道-土界面顶推力-顶进位移变化曲线,按#A-B 进行编号,其代表含砂量为10×A%, 静置B h 下的顶管试验。 其中#0-0 h试样为纯泥浆,#10-0 h 试样为饱和砂。No.1~No.6 为该工况条件下重复性试验实测数据,平均则表明该工况条件下6 组试验数据平均值。 从图5 可以看出:不同含砂量条件下, 顶管摩阻力均在启动阶段增长显著,在快速达到峰值后基本保持稳定状态;随着含砂量的增大,顶管摩阻力增长明显,纯泥浆状态下顶推力约为32 N, 而在饱和砂土中顶推力接近400 N。此外,从图中还可以看出,不同工况条件下各重复性试验数据总体较为稳定,波动范围较小,可满足试验结果分析需要。

图5 不同含砂量下顶推力-顶进位移曲线Fig.5 Jacking force-jacking displacement curve under different sand content

为了便于分析不同含砂量对泥浆减阻效果的影响, 将所有工况的顶推力平均曲线进行对比分析,如图6 所示。 从图中可以看出:在含砂量在0~20%时,试样主体仍然为触变泥浆,包裹在泥浆内部的砂土颗粒并不会显著改变管片-泥浆的摩擦特性,顶管顶推力变化较小;当含砂量超过40%后,试样已成为泥-砂混合物,随着含砂量的增大,顶推力增长较为明显,此时膨润土泥浆主要起到颗粒间的润滑作用, 管片与试样间的摩擦力逐渐有管片-泥浆摩擦转为管片-砂土间的摩擦。 在实际工程中,为了使膨润土泥浆充分发挥减阻作用,应该在保证泥浆流动性的前提下尽可能提高其黏度值,使得泥浆含砂量不超过20%。

图6 不同含砂量下平均顶推力-顶进位移曲线Fig.6 Average jacking force-jacking displacement curve under different sand content

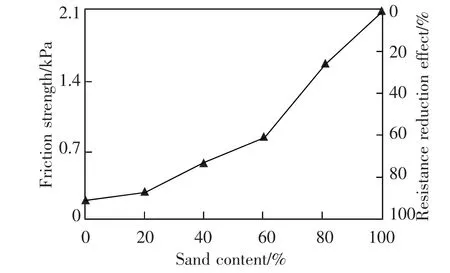

将图6 中不同含砂量稳定状态下顶推力除以管土界面的表面积,得到管片与试样间的界面摩擦强度值,如图7 所示。 从图中可直观地看出,随着含砂量的不断增大,管土界面间摩擦强度呈现类似指数型增长,当泥浆含砂量为0%时,界面摩擦强度约为0.2 kPa,顶推力可降低至纯砂土状态摩擦力值的90%,泥浆减阻效果良好。 当泥浆含砂量少于20%时,减阻效果仅下降5%;而当含砂量在20%~60%之间时,界面摩擦强度约在0.3~0.8 kPa 之间,且随着含砂量增大,摩擦强度显著增长。 值得注意的是,当泥浆含砂量超过60%后,砂土颗粒将成为骨架材料, 膨润土主要对颗粒间起到一定的润滑作用,使得膨润土泥浆减阻效果快速下降。

图7 不同含砂量的摩擦强度及减阻效果图Fig.7 Friction strength and drag reduction effect of different sand content

3.2 泥浆静置时间影响

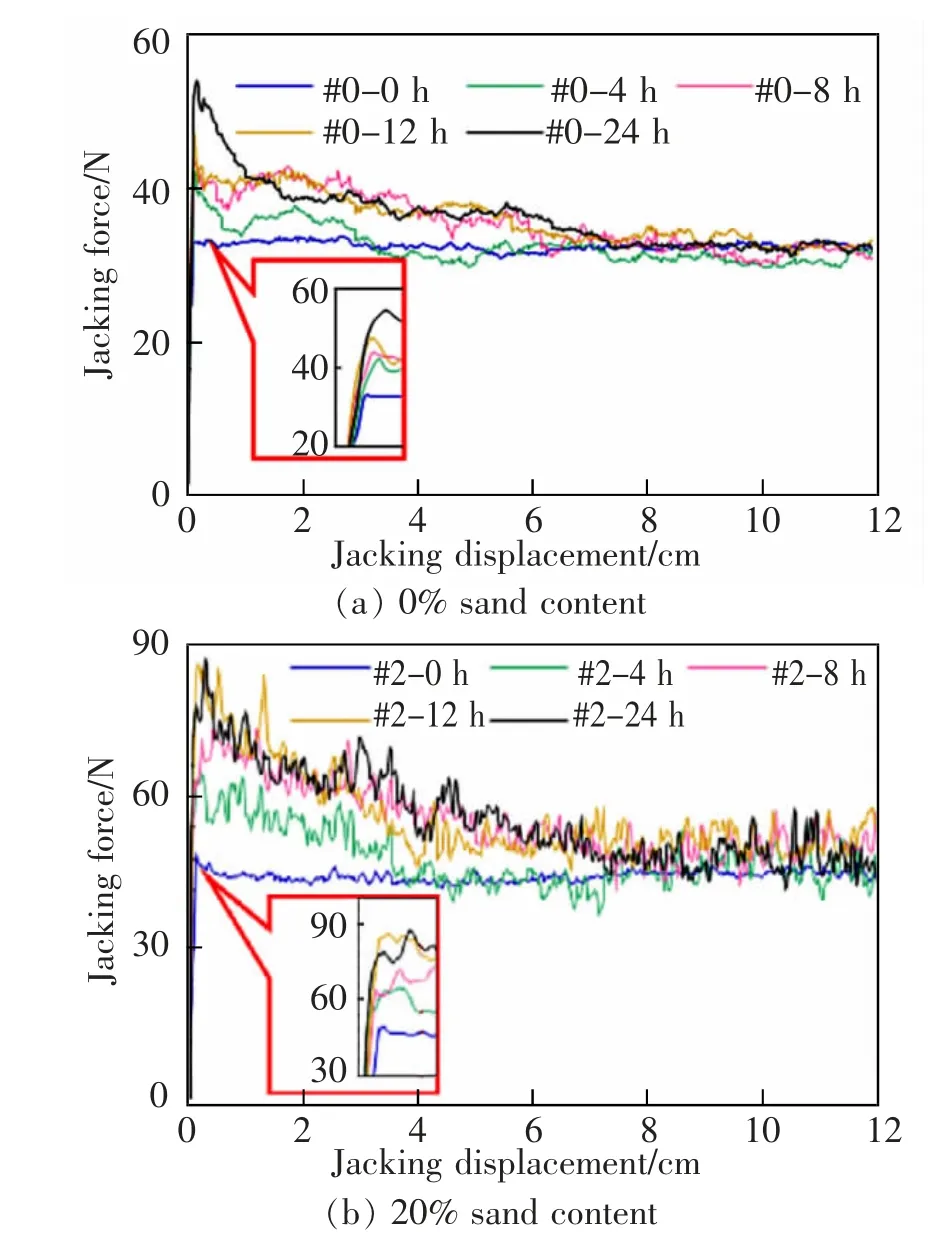

由于篇幅限制,以纯泥浆静置时间为例,图8 为5 种不同静置时间下管片-土界面顶推力-顶进位移影响变化曲线。与不同含砂量试验相同,No.1~No.6 为该工况条件下重复性试验实测数据,平均曲线为该工况条件下6 组试验数据的平均值。

图8 纯泥浆不同静置时间下顶推力-顶进位移曲线Fig.8 Jacking force-jacking displacement curve under different resting time of pure slurry

从图中可以直观看出:与不考虑静置时间的试验结果相比,不同静置时间下管片顶推力发展曲线有着明显的峰值顶推力和残余顶推力,且静置时间越长,二者差别越为显著。 顶推力在启动阶段增长显著,在快速达到峰值顶推力后,随着顶管的进一步推进,减阻泥浆发挥其触变特性,静置形成的内部结构被重新破坏,顶管顶推力逐渐下降,并最终保持稳定状态(此阶段本文称之为残余顶推力)。

如图9 为不同含砂量、不同静置时间下的平均顶推力曲线图,从图中可以看出,所有曲线均呈现先增大后减小再平稳的变化趋势。 经过一段时间静置后,膨润土泥浆与砂土颗粒形成了一种较为稳定的凝胶状土体,在顶管启动初始阶段,顶管需要克服这种凝胶状土体所带来的顶推力;随着顶管的持续顶进,管片与凝胶状土体之间的不断摩擦、扰动,顶推力逐渐降低, 直至凝胶状结构被完全破坏,顶推力保持在稳定状态。

图9 不同静置时间下平均顶推力-顶进位移曲线Fig.9 Average jacking force-jacking displacement curve under different resting time

顶推力达到稳定状态所需要的顶进距离与含砂量和静置时间相关。 静置0~4 h 时,不同含砂量下顶推力-顶进位移曲线总体变化幅度较小, 顶推力很快达到残余顶推力;与静置0~4 h 相比,静置8~12 h 需要大约6 cm 的顶进位移才能达到稳定状态,而静置24 h 时,达到稳定状态需要大约9 cm 左右的顶进位移。

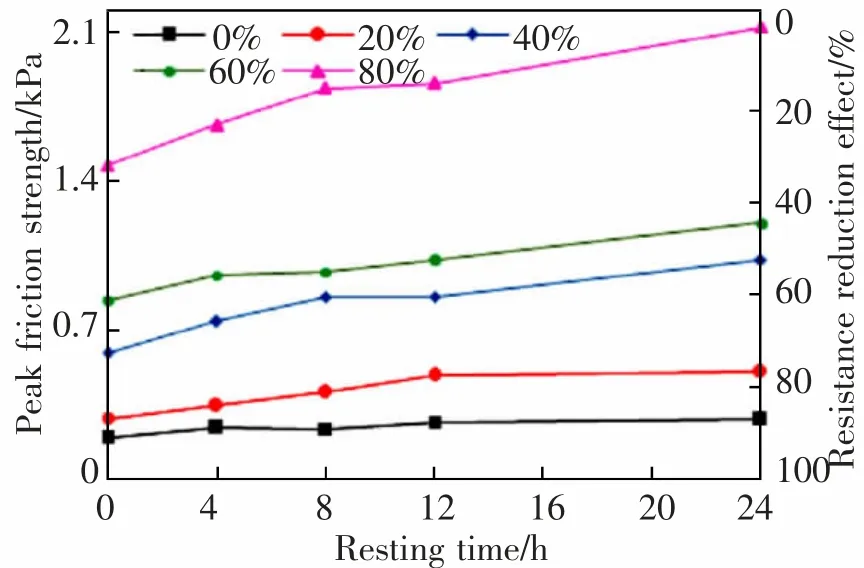

图10 为不同含砂量及静置时间下顶管峰值顶推力分布曲线,从图中可以看出:当泥浆含砂量较少(0~20%),试样静置时间在12 h 时,峰值摩擦强度随着静置时间增长而不断提高,提升幅度在10%~45%;静置时间超过12 h 后,峰值顶推力随静置时间变化并不明显。 当泥浆与砂土含量相当时(40%~60%),随着静置时间的增长(0~12 h),峰值顶推力增长幅度在20%~50%。 但与含砂量较少的情况不同,随着静置时间的进一步增长,峰值顶推力依旧持续增大, 最大可提高至未静置时峰值顶推力的80%,减阻效果大幅度下降。 当含砂量到达80%时,随着静置时间的增加 (0~12 h), 摩擦强度快速增大,静置24 h 已经接近纯砂土状态摩擦力,减阻效果接近于0。 从上述试验结果可以看出, 含砂量越高,静置时间对管-土界面摩擦强度的影响越大。

图10 峰值摩擦随静置时间变化曲线Fig.10 Peak friction variation curve with resting time

峰值顶推力为顶管停置并重新启动所需要克服的最大摩擦力值,残余顶推力则为启动后正常顶进所需要克服的管壁摩阻力值。 图11 为不同含砂量及静置时间下顶管残余顶推力分布曲线。 从图中可以看出:当泥浆含砂量小于60%时,残余摩擦强度在不同静置时间条件下近似相等,说明随着顶管顶进时对界面的不断扰动、摩擦使得试样静置形成的凝胶状结构转变回初始状态。 但当含砂量达到80%时,静置24 h 后的残余顶推力仍会增大6% ~ 8%。

图11 残余摩擦随静置时间变化曲线Fig.11 Residual friction variation curve with resting time

4 结论

1) 纯泥浆状态下, 管-土界面摩擦强度约为0.2 kPa, 顶推力可降低至纯砂土状态摩擦力值的90%,减阻效果显著。

2) 顶推力随着泥浆含砂量的增加呈指数型增长,当泥浆含砂量在20%以内时,含砂量对泥浆减阻效果影响较小,减阻效果仅下降5%左右;而当含砂量超过60%后,砂土颗粒成为骨架材料,膨润土泥浆减阻效果快速下降。

3) 不同静置时间下顶管顶推力-顶进距离曲线呈现先增大后减小再平稳的变化趋势, 含砂量越高,静置时间对管-土界面摩擦强度的影响越大。

4) 当泥浆含砂量小于20%, 静置12 h 后峰值摩擦强度提升幅度在10% ~ 45%; 当含砂量到达80%时,静置24 h 后已经接近纯砂土摩擦力,减阻效果接近0。

5) 泥浆含砂量小于60%时,管-土界面的残余摩擦强度基本不受静置时间影响, 当含砂量达到80%后,静置24 h 的残余摩擦强度仍有6%~8%的提高。

6) 在实际顶管施工过程中,当遇到施工停顿需尽早解决并及时恢复施工;若施工停顿时间大于1 d,为保证施工安全,重启时极限顶推力应至少大于停工前顶推力的80%。