基于车联网数据的混合动力汽车动力传动系统试验方法研究

李升 郑亮 汤伟雄 李文锋

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

1 前言

在汽车行驶过程中,动力传动系统不仅要承受来自动力源的周期性激励,还受到路面状况、驾驶行为(如起步、换挡、制动、加速或减速)及系统内部零部件的各种动态影响[1]。对于混联式混合动力汽车,其动力传动系统包括发动机、电机、电池和电机控制器等,与传统燃油车或纯电动汽车相比,其工作模式、动力传递路径和受力情况更为复杂。目前,关于整车级混合动力汽车动力传动系统试验与用户工况和传动系统疲劳损伤关联的研究较少。

作为混合动力汽车的核心系统之一,动力传动系统的耐久性被视为评估汽车整体质量的关键指标。因此,符合混合动力汽车实际用户使用场景的动力传动系统可靠性试验方案开发,是汽车行业需要深入研究的课题。本文主要通过分析车联网大数据提取用户相关信息[2],借助整车加速验证方法和传动系统疲劳损伤等效理论进行用户关联试验规范开发。通过筛选用户的中、大负荷工况构建试验工况实现加速验证,再利用传动系统疲劳损伤等效理论将试验工况与用户的传动系统疲劳损伤进行等效关联,完成验证规范的制定。

2 车联网大数据获取

本文所采集的车联网数据来源于某品牌的混合动力车型。为确保车联网数据的合理性、代表性及全面性,在全国典型及主要销售城市筛选600 余台车辆,分布在华南、华中、西南、东北4个地区。车联网大数据传输架构如图1所示。

图1 车联网数据传输示意

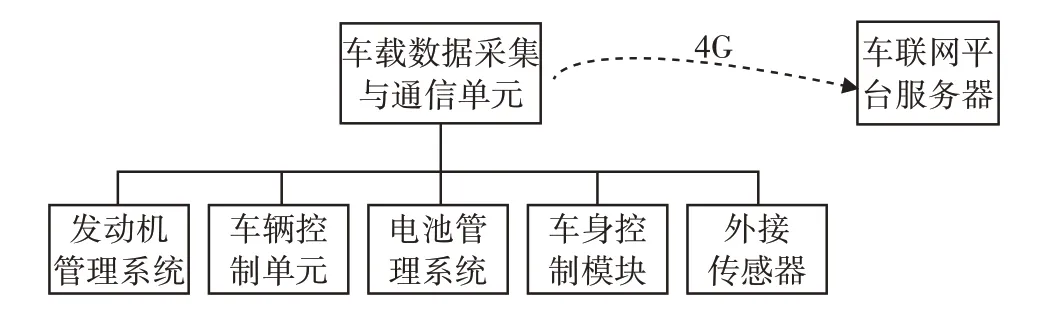

在用户类型的选择上,考虑了用户的不同驾驶习惯和风格[3]。采用驾驶风格分析模型,通过分析驾驶员在使用加速踏板、制动踏板和转向盘时的操作数据识别驾驶员的风格并将其进行分类排序。最终选择了一组具有代表性的用户样本,其驾驶风格涵盖了从保守到激进的第95 百分位用户,如图2所示,由此确保了用户类型的广泛性和样本的代表性。

图2 用户驾驶风格类型

经用户授权同意,在车内安装数据采集模块,收集GPS、车速、加速度、3 个动力源(发动机、发电机、驱动电机)的转速和转矩等信号数据。数据采集时间为6个月,总里程超过300×104km。

3 基于车联网大数据的试验规范开发方法

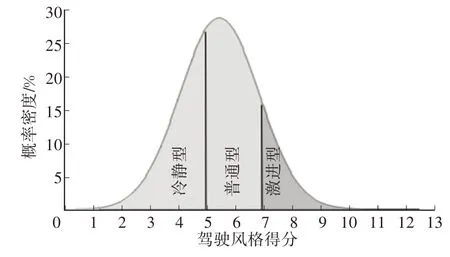

3.1 用户关联及规范开发

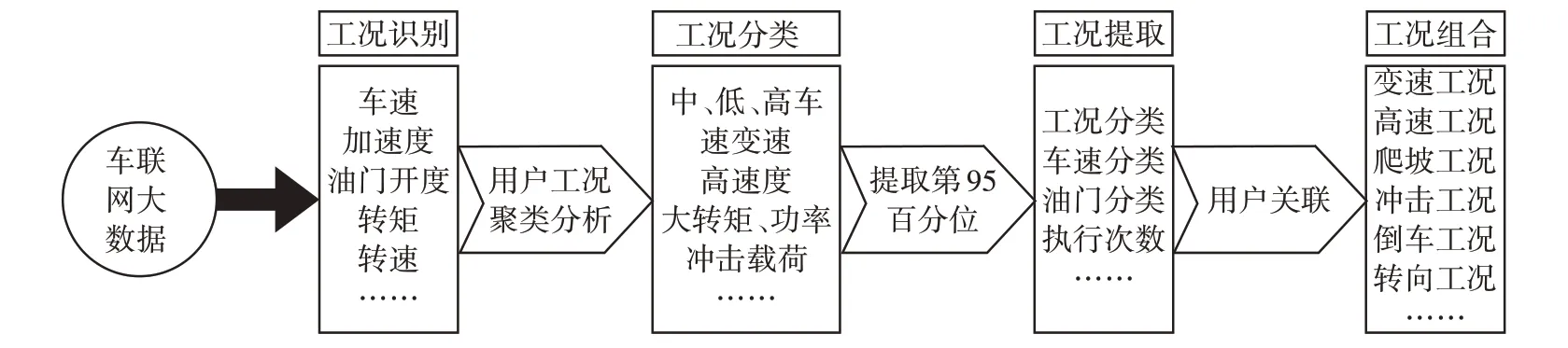

本文可靠性试验规范开发包括用户工况分析、用户传动系统疲劳损伤等效关联、可靠性试验规范制定3个部分。通过工况统计分析提取用户典型的中、高负荷工况,初步构建试验组合工况。然后实车采集并计算试验场组合工况传动系统疲劳损伤,与由车联网数据获取的用户传动系统疲劳损伤进行等效关联,以确保试验组合工况能够真实反映用户在24×104km 使用周期内的使用强度[4]。用户关联的试验规范建立流程如图3所示。

图3 用户关联的试验规范建立流程

3.2 用户工况分析关联

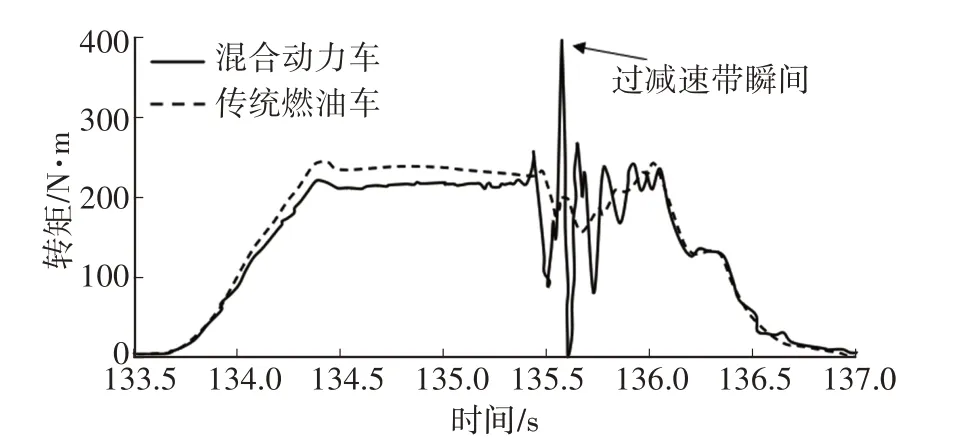

不同于传统燃油车仅通过内燃机输出动力,混合动力汽车需考虑电动机和内燃机的交互作用及二者对整个动力传动系统的影响。如图4 所示,在进行混合动力车型试验工况设计时,需要考虑引入代表性冲击载荷场景,如车辆经过减速带的工况。

图4 车辆通过减速带工况下传动系统扭矩对比

本文用户工况分析关联主要使用车联网大数据,基于车速、加速度、转矩、转速等特征参数,通过工况聚类分析、载荷分析等提取中、高负荷工况,根据使用分布情况以第95百分位作为提取指标,明确用户典型工况类型及用户执行操作次数,从而构建试验组合工况,如图5所示。

图5 用户工况提取关联

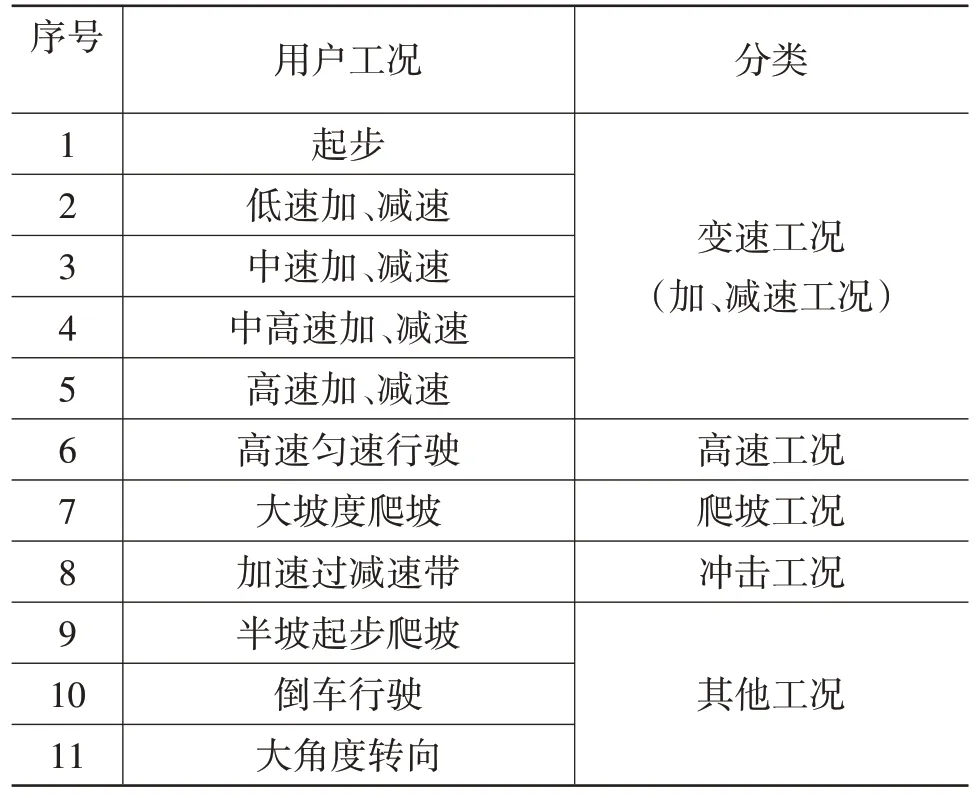

将用户工况划分为11种典型工况,可以归纳为变速工况、高速工况、爬坡工况、冲击工况、其他工况(倒车、转向等)5个类别,如表1所示。混合动力系统主要考核工况为交变转矩及持续中、大转矩工况,在用户实际行驶过程中,交变转矩主要是指用户频繁进行加、减速,主要对应用户大坡度爬坡及高速行驶的驾驶场景。同时,也需考虑用户的常规操作,如倒车、绕圆、半坡起步、过减速带等工况。基于用户典型工况,对应转化成4类,共11种试验工况,如表2所示。

表1 用户工况分类

表2 本文试验工况分类

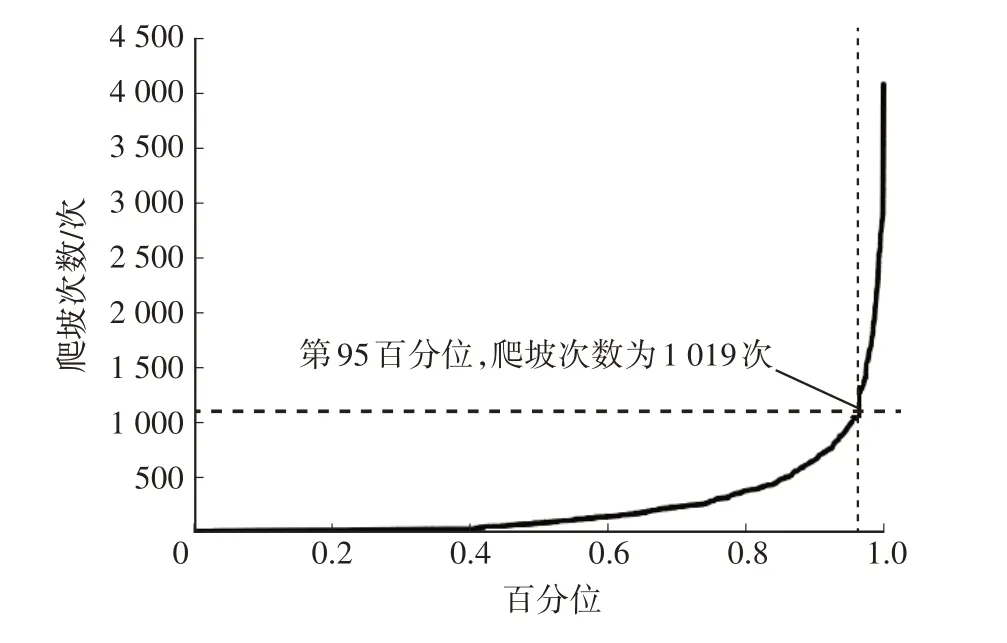

本文以大坡度匀速行驶工况为例,首先通过提取600余台车辆行驶中持续中、大转矩输出数据,统计每辆车外推至24×104km实际爬坡次数分布,如图6所示。

图6 大扭矩爬坡次数分布

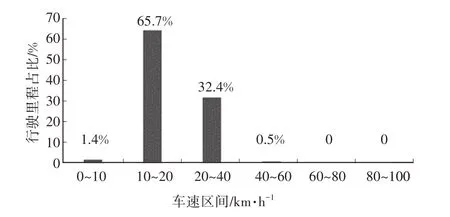

由图6可知,通过车联网数据的提取分析,混合动力系统持续大转矩工况下,覆盖95%用户的大转矩爬坡工况应设置不少于1 019 次。同时,根据某地图白皮书数据分析结果,在17%~28%坡度的坡道上,用户以10~20 km/h 的车速爬坡里程占比约为2/3,如图7所示。

图7 17%~28%坡度道路行驶车速分布

根据车联网数据统计,99.6%的大转矩爬坡工况中,爬坡持续时间均在10 s以内。因此,结合试验场条件,选定在坡度为30%的坡道上以20 km/h匀速爬坡工况,爬行时长约为10 s,驱动电机的平均转矩约为最大输出转矩的70%,执行1 019次可覆盖95%用户24×104km 行驶里程的中、大转矩爬坡工况。同理,对用户其他典型使用工况进行统计分析与提取,可获取全部试验工况的初步执行次数,如表3所示。

表3 覆盖95%用户24×104 km行驶目标工况执行次数

3.3 传动系统疲劳损伤等效关联

对于动力传动系统的疲劳损伤来说,为了等效关联用户使用寿命,需要确保试验场的试验组合工况能够反映车辆在设计规定的里程内相同的疲劳损伤程度[5],以便充分暴露动力传动系统的质量问题。因此,需要获取用户传动系统的载荷谱进行损伤计算,并将其与试验场的工况进行疲劳损伤等效。

通过车联网大数据获取混合动力汽车多个动力源的行驶数据,并通过仿真运算获取用户传动系统的目标载荷谱。根据损伤等效原理[6],如果汽车的输入载荷相同,那么随之产生的疲劳损伤理论上也应相同,汽车各部位所承受的载荷基本上与汽车的输入载荷成比例。基于这一原理,如果已知用户实际使用环境中汽车的载荷输入,就可以在试验场道路上通过模拟组合工况对传动系统部件施以特定的转速和转矩重现这一载荷输入,达到传动部件寿命相关联的目标。

车联网数据的上传频率通常为1 Hz,为评估1 Hz 的载荷谱数据对传动系统的疲劳损伤计算的影响,采集实车道路综合工况数据进行对比。设备最大数据采集频率为100 Hz,设置1 Hz、10 Hz、100 Hz 3种采集频率,并导出数据。经过对这3组不同频率的载荷谱数据进行计算分析,可得出:载荷谱数据的频率降低至1 Hz 时,混合动力汽车的传动系统疲劳损伤计算精准性受影响较小;将100 Hz 频率载荷谱计算结果与1 Hz 频率载荷谱计算结果进行对比,主要零部件平均损伤值约为92.45%,具体损伤值对比如表4 所示;通过将各零部件载荷谱数据在1 Hz和100 Hz 频率下的损伤值进行对比,可获得修正系数,将用户载荷谱按系数进行修正,可得到更精准的载荷谱数据。

表4 不同频率下的损伤比%

按以上方法对采集的数据按设计目标里程进行外推,得到设计或验证所需的载荷谱数据,用于后续试验场规范开发时目标载荷谱的输入。

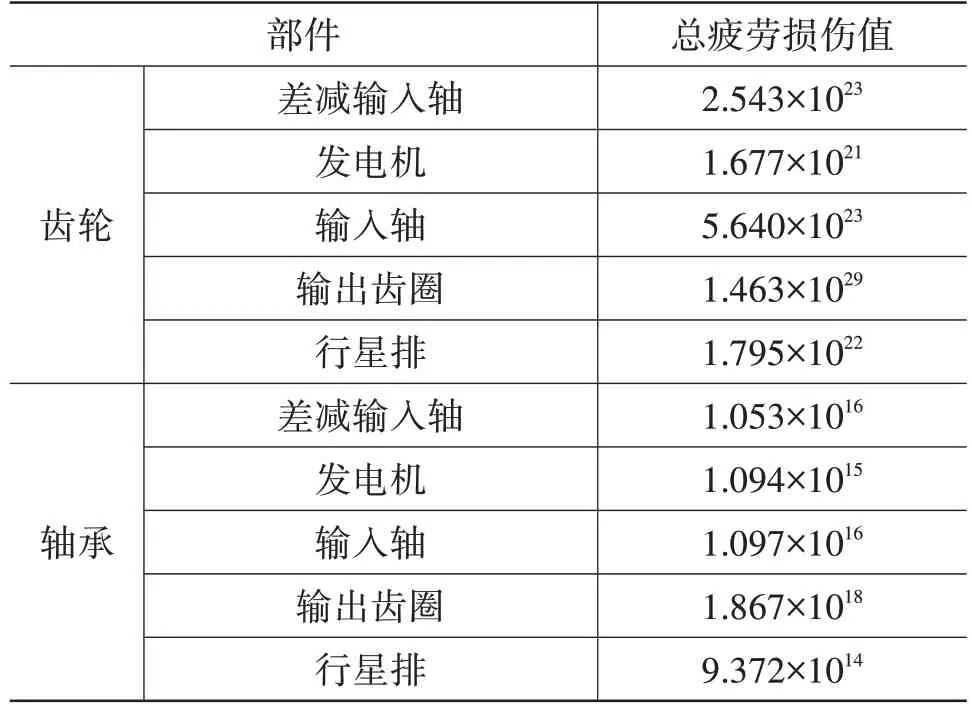

由于混合动力车型有多种驱动模式,不同驱动模式下混合动力变速器内零部件受力不同,需根据混合动力变速器内各轴齿受力特性将其分解,以便进行疲劳损伤计算。根据前文所提取的试验工况,利用Miner 线性累积损伤准则[7]可以计算传动系统各轴系、齿轮系在各子工况下的疲劳损伤。同时,基于车联网提取的载荷谱数据进行外推,获取用户24×104km里程下传动系统各轴系、齿轮系的目标总损伤值如表5所示。

表5 用户24×104 km行驶目标工况总疲劳损伤值

3.4 试验规范制定及验证

为覆盖用户24×104km 行驶目标总疲劳损伤值,以各子工况单位损伤值进行各旋转件的协同损伤最优组合,同时充分考虑现场试验操作的便利性,在试验场进行工况先后顺序排列组合,获得用于考核混合动力车型动力传动系统的试验规范。表6所示为各试验子工况的执行总次数。

表6 试验子工况操作次数

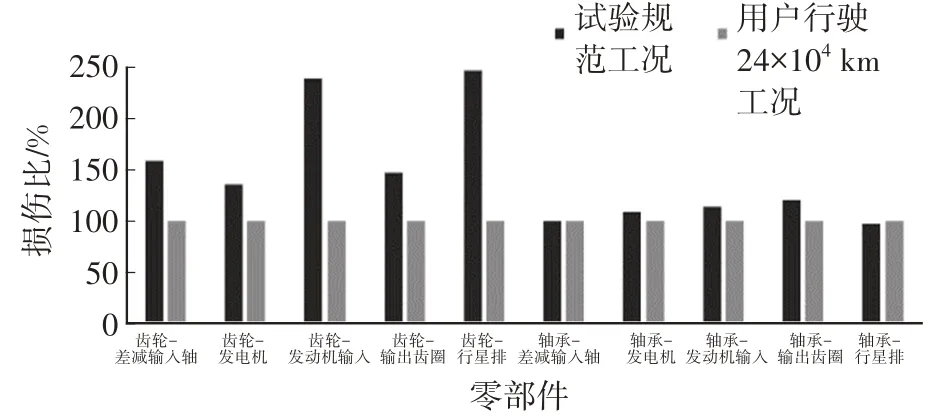

为检验试验规范的合理性及有效性,搭载多款车型进行实车试验,如图8所示,从驱动电机与发动机工作区间、传动系统的轴齿损伤值、动力传动系统的主要零部件温度范围、混合动力变速器换挡次数4 个方面的试验数据可以看出:试验规范能够较好地覆盖用户使用情况,可同时兼顾混合动力系统各动力源的考查。

图8 试验规范工况与用户行驶24×104 km工况传动系统损伤对比

4 结束语

本文通过车联网大数据获取了用户实际使用工况类型及操作次数,并利用实车路谱采集和大数据分析得到传动系统目标里程所产生的疲劳损伤。基于车联网数据,制定了混合动力车型动力传动系统耐久试验规范,并确保其满足用户使用寿命要求。

然而,用户对车辆的使用寿命需求会随着技术进步和使用习惯而改变,因此需要持续收集车联网大数据以优化试验场景和方法。本文研究结果可应用于系统级及零部件级的台架试验标准制定,还可为降低产品成本、提高试验认证的准确性提供数据支持。