智能橡胶条自动焊接机的设计研究

于志宏

(衡水职业技术学院,河北 衡水 053000)

橡胶制品是国民经济的重要基础产业之一。其中,橡胶条被广泛用于密封、粘接、绝缘、防潮和防振材料,作为电子元件、半导体器材和电子电器设备的粘接和密封材料,或者作为飞机座舱、仪器舱和机器制造中相关部位的密封材料,是航空、电子、电器以及机器制造等行业理想的弹性胶粘剂。

橡胶条成品需要在橡胶条挤出后,根据形状、尺寸等要求,进行二次焊接加工。例如,将橡胶条用于汽车车窗泥槽,当起到密封作用,橡胶泥槽所安装的位置出现拐角时,橡胶泥槽也要有相应的拐角,这个拐角是通过将橡胶泥槽进行对角焊接完成的。

1 设计需求分析

当焊接橡胶条时,首先,将要焊接的2 个橡胶条放入焊接机模具中的相应位置,其次,锁模油缸将模具锁紧,传统焊接机采用人工将胶料放入模具型腔中,或者采用高压注射将胶料注射到模具型腔中,再将注料油缸模具型腔中的胶料经过保压、加热、硫化以及定型,最后,开启模具,将上模板和下模板分离,取出焊接好的橡胶条。然而,采用人工放入胶料的传统焊接机,上料步骤自动化程度低,使上料过程速度较慢;采用高压注射胶料的传统焊接机在操作过程中经常出现因不能自动控压导致液压油温度过高的问题,虽然采用风冷技术,但是仍达不到理想温度,并且在注料过程中因不能自动调速,导致压力过大或速度失衡使橡胶条焊接时产品变形,废品率增高。为解决以上问题,本项目基于PLC 控制技术设计一种能够对橡胶条进行自动上料、固定、保压、加热、硫化以及定型的自动焊接机,利用模糊控制技术使硫化压力恒定、加热温度恒定和注胶速度恒定,从而实现橡胶条的无缝硫化焊接。

2 总体设计思路

该设备研究一种基于PLC 控制技术的智能橡胶条自动焊接机。设备主要包括核心控制模块、自动上下料模块、自动加热模块以及自动焊接模块等部分。核心控制模块主要由PLC 技术实现焊接机的全自动控制。

自动上下料模块主要由输送机构、切割机构和固定机构对橡胶条自动送料、自动切割、自动固定以及自动注入焊接用胶料。自动加热模块主要由电热管对橡胶条固定机构加热,并由温度传感器实时检测温度并反馈给PLC,采用模糊控制技术实现恒温控制。自动焊接模块主要利用注料油缸将胶料高压注射到模具型腔中,由微波技术实现对焊接胶料的硫化,使胶料受热硫化与橡胶条融合,同时由压力传感器实时检测硫化压力并反馈到PLC,由速度传感器实时检测硫化速度并反馈到PLC,采用模糊控制技术实现恒压控制和恒速控制。

3 智能橡胶条自动焊接机的机械结构

3.1 自动上下料装置的结构设计

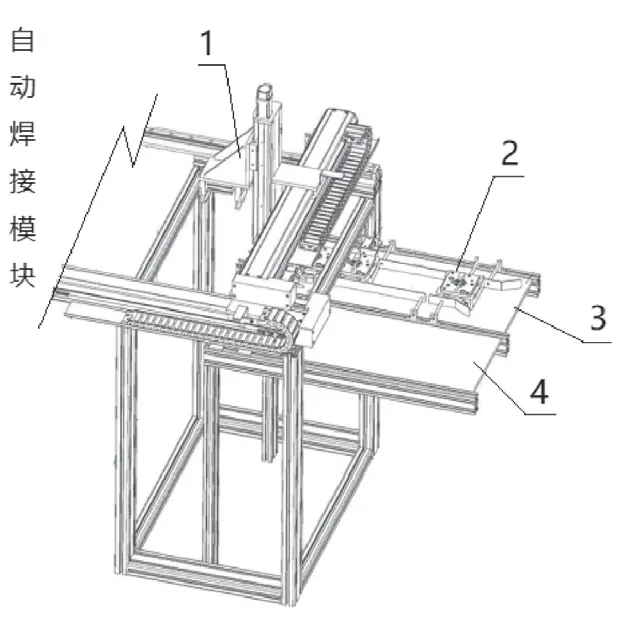

自动上下料装置安装在自动焊接装置的一侧,自动上下料装置结构如图1所示,其包括机架以及安装于机架的上下料机构、移料机构、入料机构和出料机构。入料机构配置为输入放置有待焊接橡胶条的定位治具;上下料机构配置为将待焊接橡胶条的定位治具抓取并输送至焊接机处焊接以及将焊接完成后的定位治具抓取并输送至出料机构;出料机构用于输出放置有焊接完成橡胶条的定位治具。自动上料原理如下:入料机构运送待焊接橡胶条的定位治具至末端,上下料机构将定位治具移载至自动焊接装置上料位,焊接装置对定位治具内的橡胶条进行焊接,移料机构再将焊接完成后的橡胶条与定位治具一起移载至出料机构,出料机构运送成品定位治具输出。该自动上下料装置能够实现焊接机焊接前的自动上料以及焊接完成后的自动下料,整个过程自动进行,具有减轻操作者的劳动强度、节约人力、提高生产效率和安全性高等优点,可以大幅提高生产效率,而且焊接机无须停机休息。

图1 自动上下料装置结构示意图

3.2 自动焊接与加热装置的结构设计

自动焊接装置主要包括机架以及安装在机架上的上焊接模具和下焊接模具,自动焊接与加热装置结构示意图如图2所示。自动焊接装置由变频器控制其可实现水平方向移动,以便与自动上下料装置对接。上焊接模具的下表面设有上凹槽,下焊接模具的上表面设有与上凹槽相对的下凹槽,上凹槽和下凹槽形成与橡胶条适配的夹持孔,夹持孔的轴线沿横向延伸[1]。上焊接模具和下焊接模具内均设有电热管,通过上焊接模具和下焊接模具将固定在夹持孔内的胶条两端部加热焊接。

图2 自动焊接与加热装置结构示意图

机架上设有驱动上焊接模具朝向下焊接模具移动的驱动装置以及串联在驱动装置的供电电路中两电路开关。驱动装置驱动上焊接模具朝向下焊接模具移动。驱动装置是竖直设置的气缸,气缸电性连接的时间继电器,气缸的缸体与机架固定连接,气缸的活塞杆向下竖直伸出,气缸的活塞杆下端与上焊接模具固定连接。采用气缸作为驱动装置,结构简单,便于控制,通过时间继电器控制焊接时间,到达时间继电器设置的焊接时间后,气缸自动缩回。

机架上固接有分别位于气缸活塞杆两侧的导向柱,气缸的活塞杆下端固接有与导向柱沿竖向滑接的导向座,上焊接模具固接于导向座的底面。该装置通过设置导向柱,对导向座进行竖直方向的导向,从而保证上焊接模具沿竖直方向移动,避免偏斜。

4 智能橡胶条自动焊接机的电路设计

4.1 基于PLC 技术的控制电路设计思路

通过自动上下料装置在自动焊接装置上安装待焊接橡胶条,利用PLC 控制系统检测待焊接橡胶条的安装过程,由位置传感器检测橡胶条安装是否符合产品结构要求,然后由PLC 输出控制信号,控制驱动装置驱动上焊接模具朝向下焊接模具移动,移至焊接起点后停止。控制系统如果检测到上焊接模具、下焊接模具和橡胶条均到位,PLC 就输出信号控制驱动装置、加热装置进行焊接。在焊接过程中,由温度传感器、压力传感器和位置传感器分别检测焊接温度、压力和橡胶条结构等参数。当达到标准值时,由PLC 接收信号,控制驱动装置停止焊接工作,完成橡胶条的焊接工作。结束后,PLC 再次发出信号,上焊接模具、驱动装置收回,并回到初始位置,待更换橡胶条后再进行焊接。

控制电路分为多转矩伺服驱动模块、电气控制模块,前者须控制自动焊接与加热装置;后者负责收集控制系统中的温度、压力等信号,以控制好伺服驱动系统[2]。另外,控制电路具备诊断故障、预警等功能;焊接机的温度、压力和故障等运行参数由触摸屏显示;也可以通过触摸屏控制焊接机的启动、停止等操作。

4.2 控制电路设计及元件选型

智能橡胶条自动焊接机的控制电路框图如图3所示。

图3 智能橡胶条自动焊接机的控制电路框图

4.2.1 PLC 可编程控制器

控制器是焊接机的关键部件,为提升系统工作的稳定性与可靠性,本项目采用西门子S7-1215PLC 控制器。

4.2.2 温度传感器

为了实现高效、精确和安全的焊接过程,温度传感器在焊接自动化中起关键作用。温度传感器能够实时监测焊接过程中的温度参数,提高焊接质量和生产效率。温度传感器有多种类型,包括热电偶、热电阻和红外线温度传感器,这些传感器可以提供精确的温度数据,帮助控制焊接参数和防止过热或过冷。结合焊接机实际需求,本项目采用激光红外线温度传感器IRT-CF400A。

4.2.3 压力传感器

为了保证橡胶条的弹性、结构参数精准,通过压力传感器检测橡胶条受压情况,判断橡胶条的弹性、结构等参数。本项目采用高温橡胶压力传感器PY124。

4.2.4 位置传感器

在本项目中,需要检测的位置包括胶料位置检测、橡胶条放置位置检测、焊接装置移动距离检测、上焊接模具与下焊接模具位置检测等。胶料位置检测、橡胶条放置位置检测、上焊接模具与下焊接模具位置检测所用传感器都采用KJT-FJ18GW 型光电开关;焊接装置移动距离检测传感器采用BC40S 型光电编码器[3]。

4.2.5 按钮开关

按钮开关具有转换模式、启动机器、急停机器以及复位程序等功能。

4.2.6 触摸屏

触摸屏主要通过通信线监测PLC 实时数据,同时可以启动、停止焊接机。本项目选用昆仑通态MCGS 触摸屏。

4.2.7 变频器

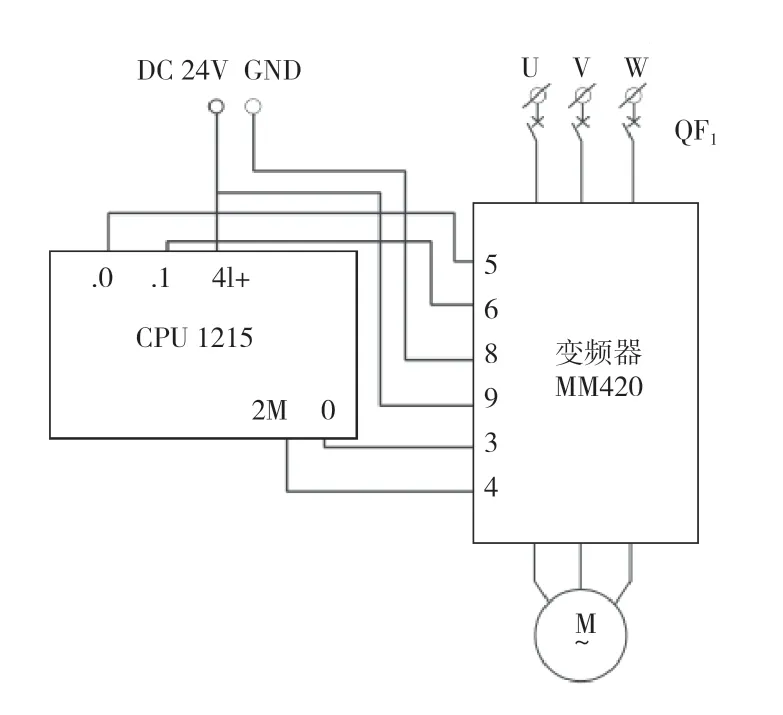

PLC 利用变频器使焊接装置移动,其移动速度可经过触摸屏人机界面进行重新输入,本项目使用MM420(6SE6420-2UC17-5AA1)变频器,与PLC 的连接方式如图4所示。

图4 变频器与PLC 的连线图

4.2.8 伺服驱动系统

伺服驱动系统主要用来控制自动焊接与加热装置。本项目使用6SL3210-5FE10-8UA0 型驱动系统,伺服驱动器与PLC 的连接方式如图5所示。

图5 伺服驱动器与PLC 的连线图

4.2.9 报警执行器

如果焊接机发生运行故障,PLC 会将报警信号传输给报警执行器,通常选用蜂鸣器、红色指示灯。

5 智能橡胶条自动焊接机的程序设计

智能橡胶条自动焊接机具有自动注入胶料、自动放置橡胶条以及自动保压、加热、硫化和定型功能,同时可通过监控屏幕实时监控设备运行状态、加热温度、加热时间等参数,程序设计流程图如图6所示。

图6 程序设计流程图

程序启动后,利用注料油缸将胶料高压注射到下焊接模具型腔中,由微波技术对焊接胶料进行硫化,并采用模糊控制技术实现注料的恒压控制和恒速控制。由位置传感器检测胶料是否到达设定位置,若到位,由上下料机构装置将待焊接橡胶条抓取并输送至焊接机处。此时,自动焊接装置与上下料装置自动精准对接,对接到位后,由电热管对上焊接模具和下焊接模具加热[4]。当温度达到设定值时,上焊接模具由驱动装置驱动其向下移动,移动到位后,对固定在上焊接模具和下焊接模具之间夹持孔内的胶条两端部加热焊接、硫化,并采用模糊控制技术实现恒温控制。当橡胶条压力达到设定值时,将橡胶条定型,最后移料、出料,程序执行结束。

6 智能橡胶条自动焊接机的调试结果

对设计好的焊接机进行组装,通过某橡胶生产厂家进行试验,在焊接橡胶条过程中,橡胶条技术参数都已经达到厂方要求,能够平稳、可靠地焊接橡胶条,有利于提高橡胶条焊接效率与质量,满足制造技术需求,使橡胶条每次的焊接合格率>99.9%。

7 结论

综上所述,经对智能橡胶条自动焊接机样机调试、试用,该设备具有一键式全自动控制、硫化焊接强度高、废品率低和生产效率高等特点,相比传统的橡胶条焊接机,更安全可靠、技术先进、性能稳定、操作方便以及性能价格比高。通过研究基于PLC 技术的智能橡胶条自动焊接机,大力推进创新制造工艺,促使橡胶条焊装工艺的更新、稳定发展。