固定式橡胶自动割胶机的设计与试验

曾山,武玉金,曾丰毅,于开鑫,马立刚,杨文武

华南农业大学 工程学院/南方农业机械与装备关键技术教育部重点实验室,广州 510642

天然橡胶作为重要的工业原料和战略物资,具有较强的耐磨性、绝缘性、密封性和减震性等优点,被广泛应用于日常生活、军事国防和交通运输等领域[1].天然橡胶来源于橡胶树,是由割胶后收获的胶乳加工处理后制成的产品.割胶是通过割胶工具割去橡胶树的树皮,收集从树干上沿割面流下来的胶乳,该过程是天然橡胶收获的关键环节[2].根据橡胶树割胶技术规程,割胶作业有严格的技术要求[3],割胶太深会对橡胶树造成伤害,割胶太浅不能割断大多数乳管从而影响产量.橡胶树在我国的种植面积已超过110万hm2,目前我国橡胶的收获依然采用传统人工割胶的方式[4].由于人工割胶劳动强度大、技术要求高、生产成本高,已出现胶工短缺和胶园弃管弃割的现象[5-6],制约了我国橡胶产业的发展[7].

为提高割胶效率,解决无人割胶等问题,国内外已对自动割胶工具进行了多年的研究.目前割胶机械的自动化程度依然很低.按照割胶工具的操作方式不同,可分为手工割胶刀、半自动割胶机、自动割胶机和割胶机器人等[8].使用最多的是手工割胶刀,其效率低,且割胶工人上岗前要经过长时间培训.电动割胶机虽然降低了胶工的劳动强度,但仍需一定的操作技术,目前尚处于推广应用阶段.自动割胶是未来的发展趋势,但由于胶林地形复杂,割胶机器人在胶林自主导航行走的问题,还需要进一步研究[9-11].因此自动割胶机一般采用固定式,可避免割胶机器人无法行走的问题[12].

印度和日本研制了自动割胶刀[13],但仍需要胶工凌晨去胶林割胶,没有完全解放劳动力[14-15].中国热带农业科学院橡胶研究所研制了4GXJ-Ⅰ型和4GXJ-2型电动割胶刀[16-17],降低了胶工的操作难度,但存在不能去除胶线和排屑的问题,还需进一步优化.王学雷设计了一种混联机构的割胶机器人[18],但只进行了机械臂的研究,无底盘搭载无法进行林间作业.马来西亚发明了一种捆绑式自动智能割胶机[19],但螺旋运动误差大、切割深度不可调,容易伤树或不出胶.海南大学发明了一种自动割胶机[20],切割深度可调,但割线的斜度不可调,不能满足不同的割胶轨迹要求.

针对上述问题,结合割胶的技术要求和行业标准,重点对固定式橡胶自动割胶机的定位机构、割胶机构和运动机构进行了设计与试验研究,以期为橡胶收获的机械化和自动化装备研发提供参考.

1 整机结构与工作原理

1.1 整机结构

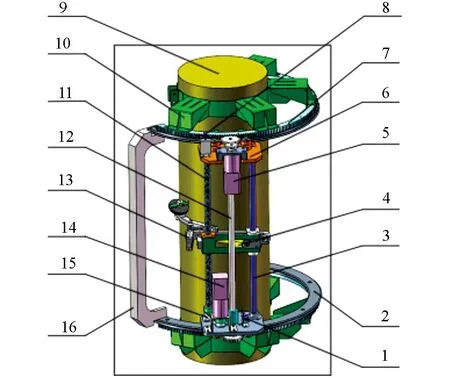

固定式橡胶自动割胶机主要由定位机构、运动机构、割胶机构、限位模块、控制系统和电源等组成,如图1所示.定位机构将自动割胶机固定在橡胶树上,并保证割胶机构与树干同轴心; 运动机构由2个步进电机驱动,通过圆周运动和直线运动的合成,带动割胶机构螺旋运动; 在割胶机构上安装割胶刀,通过电动推杆实现割胶的进刀和退刀动作; 通过限位模块上的光电传感器识别圆周运动和直线运动的起点,通过控制系统控制自动割胶机,根据割胶作业流程,实现割胶刀自右下向左上螺旋运动进行割胶.

1.光电传感器1; 2.环形轨道; 3.直线导轨; 4.电动推杆; 5.上步进电机; 6.运动机构; 7.环形齿; 8.光电传感器2; 9.橡胶树模型; 10.定位机构; 11.梯形丝杠; 12.同步轴; 13.割胶机构; 14.下步进电机; 15.同步齿形带; 16.支撑杆.

1.2 工作原理

固定式橡胶自动割胶机的工作原理如下:启动电源,控制系统收到割胶指令后,割胶机构先进行复位动作,当限位模块触发时回到原点准备割胶; 运动机构直线运动上升到起刀位置,电动推杆伸出实现进刀动作; 2个步进电机同时转动,带动割胶刀螺旋运动切割树皮; 步进电机的脉冲走完后完成割胶,电动推杆收回实现退刀动作,割胶刀所走螺旋轨迹的长度和角度,通过修改步进电机的脉冲数实现; 2个步进电机再同时反转进行复位动作,割胶机构复位后,完成割胶作业等待下次割胶指令; 当自动割胶机收到下次割胶指令时,起刀位置会自动低于上次一定的脉冲数(耗皮量),再进行割胶作业.

2 关键机构设计

2.1 定位机构

固定式橡胶自动割胶机进行割胶作业时,先将其安装固定在橡胶树上.为将自动割胶机稳定地固定在橡胶树上,设计了如图2所示的一种固定带式定位机构,可满足树围不同的橡胶树割胶,保证自动割胶机与橡胶树同轴心,降低割胶误差.固定带式定位机构由固定圈和固定扣组成,与环形导轨连接,通过在固定圈上等间距开出8个卡槽,来适应树围在500 mm~800 mm之间的橡胶树.通过螺栓上紧定位机构,固定带可增大与树皮的接触面积,保证自动割胶机固定的稳定性.

自动割胶机采用上、下2个固定机构与环形导轨连接固定在橡胶树上.固定带受力分析如图3所示,2条固定带与树皮间摩擦力的合力大小要大于自动割胶机自身的重量,否则自动割胶机会沿着树干向下移动,影响割胶的精确性和二次割胶.根据牛顿定律,自动割胶机固定在橡胶树上时应满足以下公式:

(1)

图3 固定带受力分析图

式中:Ff1为固定带与树皮间的摩擦力;FN1为固定带与树皮间的压力;G1为自动割胶机的重量;μ为固定机构与树皮间的摩擦系数.

2.2 运动机构

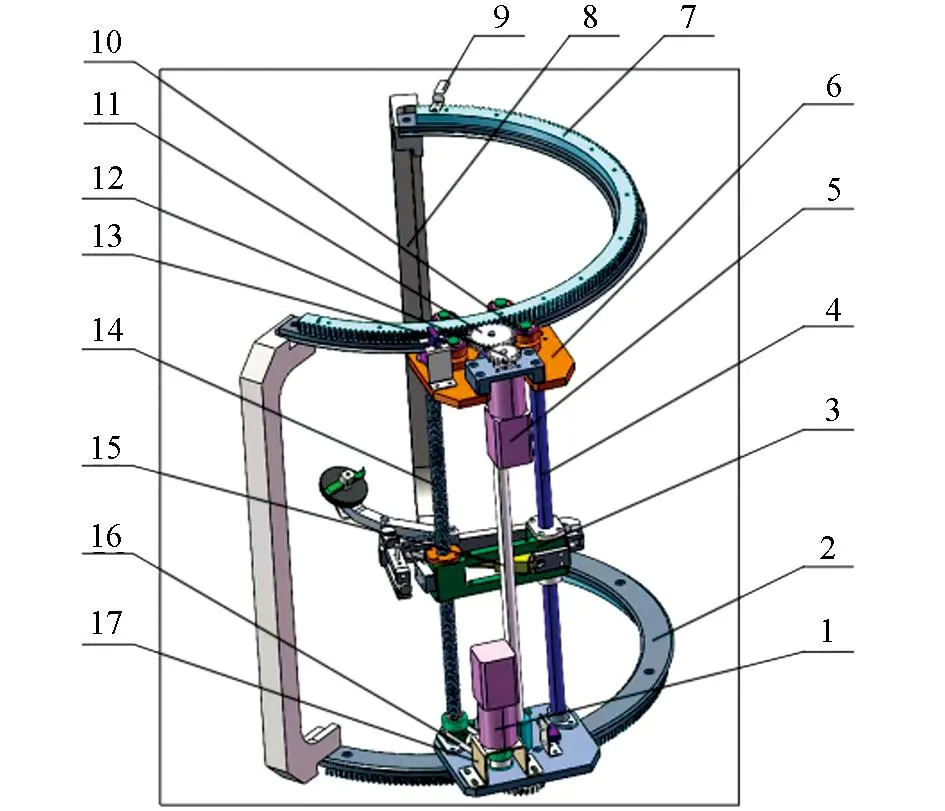

固定式橡胶自动割胶机运动机构主要由环形齿、环形导轨、直线导轨、梯形丝杠、同步轴和步进电机等组成,如图4所示.运动机构是带动割胶刀沿橡胶树螺旋运动的关键机构,其工作原理为:采用齿轮传动和带传动带动割胶机构螺旋运动,一个步进电机通过齿轮传动实现圆周运动,另一个步进电机通过带传动带动梯形丝杠转动实现直线运动.

1.下步进电机; 2.环形轨道; 3.割胶机构; 4.直线导轨; 5.上步进电机; 6.安装板; 7.环形齿; 8.支撑杆; 9.限位片; 10.向心轴承; 11.圆柱齿轮1; 12.圆柱齿轮2; 13.光电传感器; 14.梯形丝杠; 15.同步轴; 16.同步齿形带; 17.电机安装座.

2.2.1 圆周运动机构设计

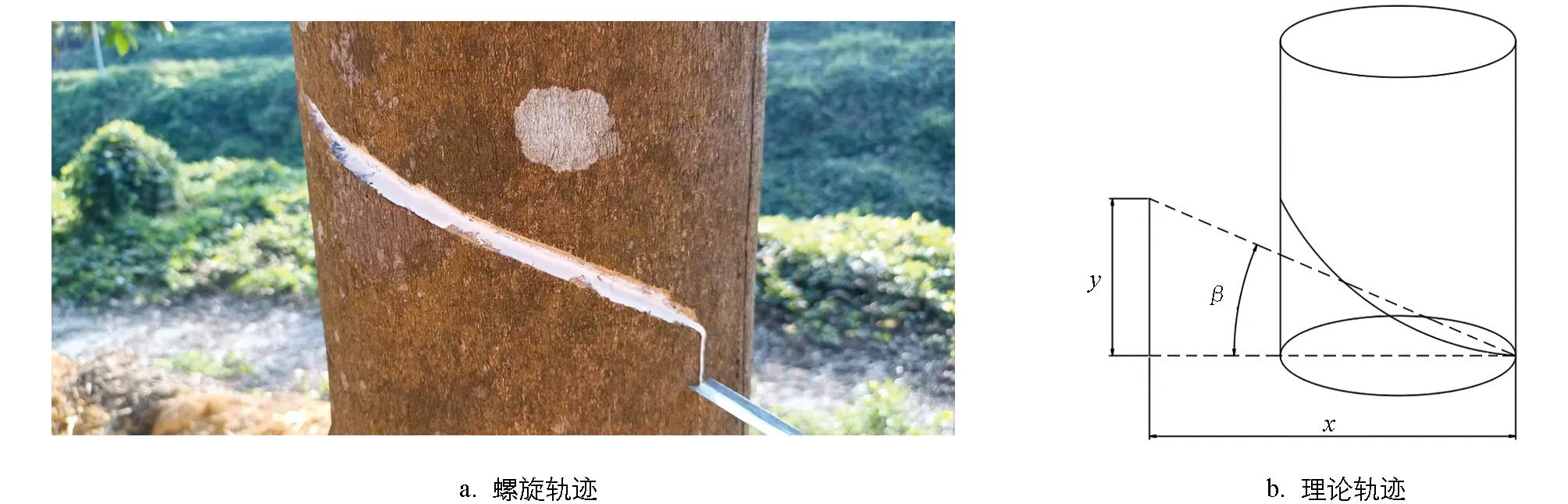

根据割胶技术要求,阳线割线螺旋角为25°~30°,阴线割线螺旋角为35°~45°.将橡胶树简化为圆柱体,则割胶时割胶刀在水平方向移动的距离x为树围的一段弧长,在竖直方向移动的距离y为一段直线,如图5所示,y与x的比值为螺旋角的正切值tanβ.为满足割胶技术要求,对自动割胶机的运动机构进行设计.

(2)

图5 割线轨迹

式中:v1为割胶刀水平方向的速度;v2为割胶刀竖直方向的速度;t为割胶刀切割的时间;β为割线螺旋角;x为割胶刀在水平方向移动的距离;y为割胶刀在竖直方向移动的距离.

自动割胶机通过同步轴使上下机构同步运动.按照传统人工割胶的技术要求,自动割胶机要满足割线的螺旋轨迹占树围的二分之一.考虑到整机结构的布局和割胶机构的限制,采用220°的环形轨道和环形齿.根据橡胶树的开割标准,当树围达到500 mm时便可开始割胶,此时橡胶树的直径约为160 mm.考虑切割不同树围的橡胶树和结构布局,为保证割胶刀与树皮间的距离,环形轨道内侧直径选择为450 mm,外侧直径选择为510 mm,环形齿分度圆直径选择为500 mm.选定圆柱齿轮的模数m为2 mm,圆柱齿轮1的齿数z1为25,圆柱齿轮2的齿数z2为17.查阅《机械设计手册》,圆柱齿轮的分度圆直径计算公式为:

d=mz

(3)

式中:d为圆柱齿轮的分度圆直径;m为圆柱齿轮的模数;z为圆柱齿轮的齿数.

计算出2个圆柱齿轮的分度圆直径分别为:

d1=mz1=50 mm

(4)

d2=mz2=34 mm

(5)

式中:d1为圆柱齿轮1的分度圆直径;d2为圆柱齿轮2的分度圆直径;m为圆柱齿轮的模数;z1为圆柱齿轮1的齿数;z2为圆柱齿轮2的齿数.

环形齿整环的齿数为:

(6)

式中:za为环形齿整环的齿数;dh为环形齿的分度圆直径;m为环形齿的模数.

根据环形齿占整环的比例,可计算出其齿数为:

zh=(220°/360°)za≈153

(7)

式中:zh为环形齿的齿数;za为环形齿整环的齿数.

二分之一树围对应环形齿的齿数z3为:

z3=(180°/360°)za=125

(8)

式中:z3为二分之一树围环形齿的齿数;za为环形齿整环的齿数.

2.2.2 直线运动机构设计

通过步进电机用带传动带动梯形丝杠转动,实现割胶机构沿树干直线运动.割胶刀的直线运动是决定割线螺旋轨迹的重要因素,速度过快或过慢都无法割出满足割胶技术要求的割线,不利于胶乳的排出和收集,为梯形丝杠选择合适的导程与直径是满足螺旋轨迹的关键.

橡胶树的树围为500 mm时,二分之一树围为250 mm,割胶刀在水平方向圆周运动的弧长l为250 mm,为割出割线轨迹为25°~30°的螺旋线,则割胶刀在竖直方向运动的距离为:

h1=ltan 25°≈116 mm

(9)

h2=ltan 30°≈144 mm

(10)

式中:h1、h2分别为割胶刀在竖直方向运动的距离下限与上限;l为割胶刀在水平方向圆周运动的弧长.

梯形丝杠带动割胶刀沿树干方向运动的距离在116 mm~144 mm之间.选择同步齿形带的传动比为1,步进电机的减速比为1∶20,设置步进电机的转速为300 r/min,则梯形丝杠的转速为15 r/min.设定割胶时间为2 min,则梯形丝杠转过的圈数n为30圈.设定割线螺旋角为25°,可得梯形丝杠的导程P为:

(11)

式中:P为梯形丝杠的导程;h为割胶刀在竖直方向运动的距离;n为梯形丝杠转过的圈数.

由式(9)和式(11)得P=3.86 mm.查阅《机械设计手册》,选取梯形丝杠的导程P=4 mm,梯形丝杠的直径D=16 mm,摩擦系数μ=0.1,螺旋角δ=30°,设计梯形丝杠的长度L=514 mm,符合运动设计的要求.

2.3 割胶机构

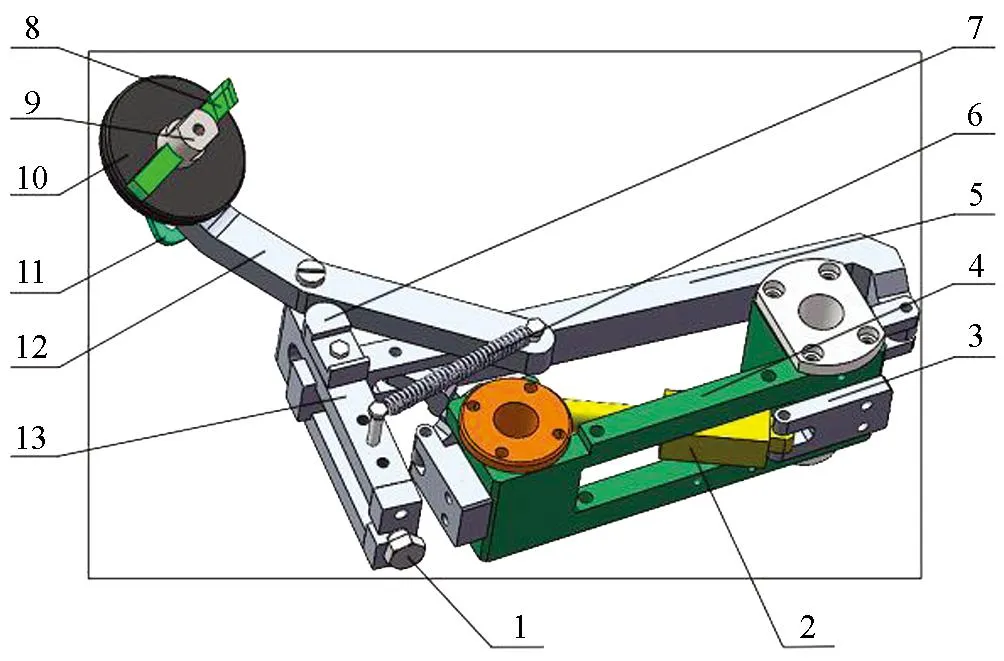

割胶对切割深度有严格的要求,切割太深会伤树,切割太浅不出胶.根据割胶技术规程,割胶深度要求内切口与形成层之间的距离为1.2 mm~1.8 mm.割胶机构采用电动推杆与拉簧的配合,由控制系统控制电动推杆的伸出和缩回,实现割胶机构的进刀和退刀动作,如图6所示.为保证切割深度一致和适应不同树围的橡胶树,对割胶机构进行设计.

1.调节螺杆; 2.电动推杆; 3.安装板; 4.滑块; 5.摆杆; 6.拉簧; 7.挡阻; 8.割胶刀; 9.割胶刀安装座; 10.仿形轮; 11.调节板; 12.摆臂; 13.连杆.

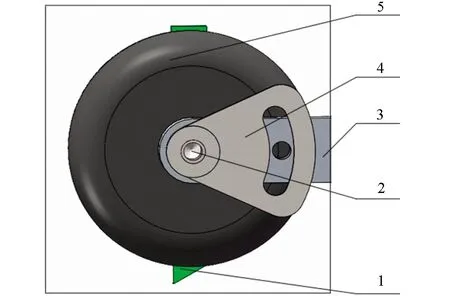

调节螺栓与连杆和摆杆相配合,拧动调节螺栓使连杆相对摆杆前后移动,以调节割胶刀与树皮间的距离.通过调整挡阻的角度,可为摆臂提供不同的支点,改变摆臂的角度以适应不同的橡胶树.摆臂的头部倾斜角度与割线螺旋角相同,使与其上表面接触的仿形轮也向上倾斜相同的角度,保证仿形轮可沿割线轨迹纯滚动.割胶刀安装在仿形轮的上方,通过调节割胶刀伸出仿形轮的距离来控制切割深度,并保证切割深度的一致性,避免对橡胶树造成伤害.通过调节板与割胶刀安装座的配合,转动调节板调节割胶刀进刀时的入刀角度,保证进刀时割胶刀正对橡胶树轴心,如图7所示.

1.割胶刀; 2.割胶刀安装座; 3.摆臂; 4.调节板; 5.仿形轮.

2.4 控制系统

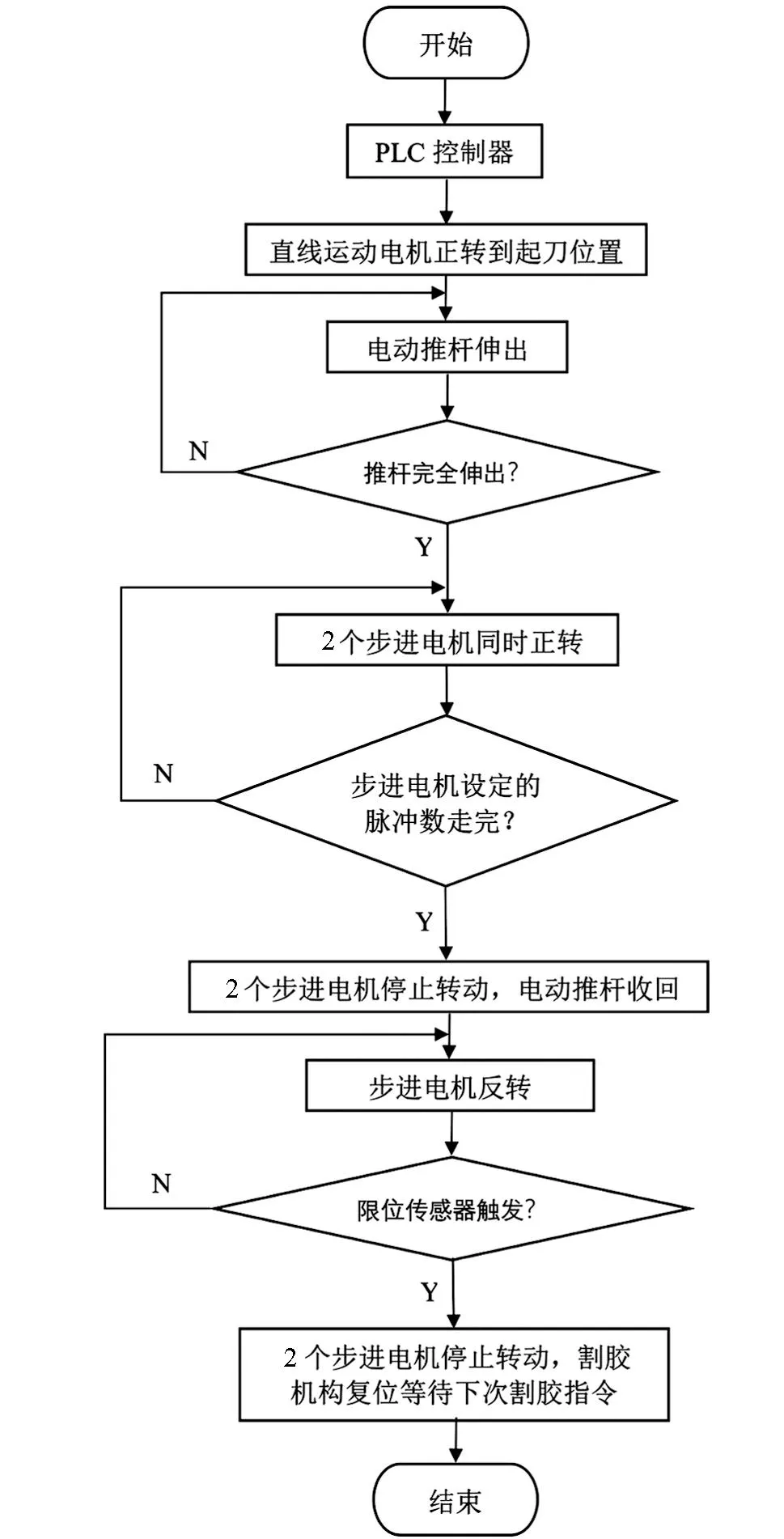

固定式橡胶自动割胶机采用PLC控制器,自动控制割胶机各机构按顺序动作完成割胶作业.控制系统采用三菱FX3U系列PLC,用步进指令(STL)编写自动割胶机的控制程序.通过2个DS-OLS4-FPD数字式两相步进驱动器驱动2个步进电机转动,实现割胶机构割胶时的螺旋运动和下一次割胶的换行动作.通过直流电机驱动模块控制电动推杆伸缩,实现割胶刀进刀和退刀动作.通过2个光电传感器监测割胶机构复位时是否回到右原位和下原位.通过触摸屏修改PLC寄存器中的数值,实现对割线螺旋角和割线长度的调整,从而调节割线轨迹.自动割胶机控制程序框图如图8所示,按照程序框图编写控制程序梯形图.

图8 控制系统程序框图

3 割胶刀设计与分析

3.1 割胶刀受力分析

3.1.1 进刀受力分析

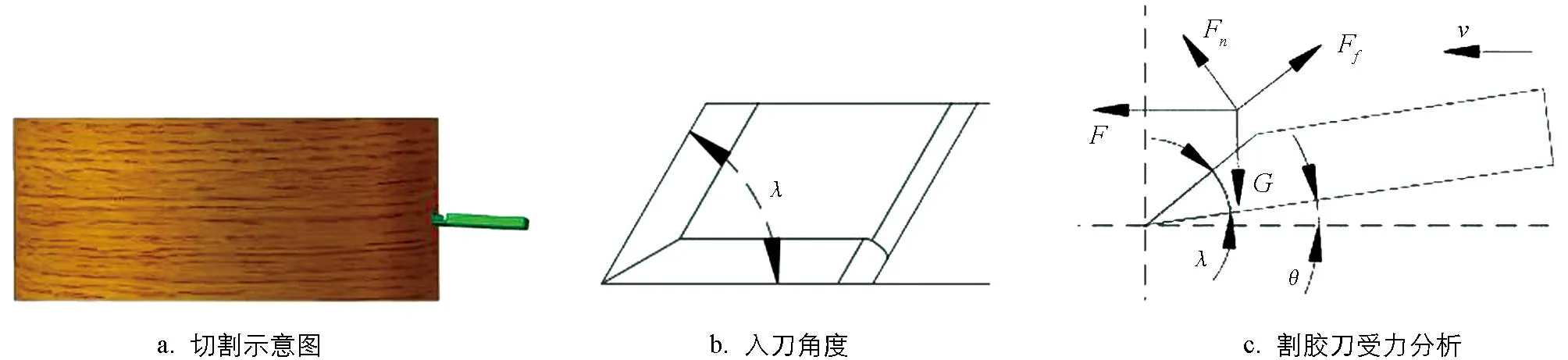

为保证自动割胶机在进刀时割胶刀能切入树皮,在割胶时割胶刀能切割树皮,需提供割胶刀足够的推力.通过割胶刀的受力分析,对其结构进行设计.采用L形割胶刀进行受力分析,割胶时割胶刀先切入树皮,再沿割线轨迹割去树皮.进刀时割胶刀切入树皮的受力分析如图9所示,刀头切入树皮时有一定的入刀角度,树皮对割胶刀产生阻力,割胶刀需克服进刀时的阻力才能切入树皮.

图9 进刀时割胶刀受力分析

根据牛顿定律,割胶刀切入时其受力要满足:

(12)

式中:F为割胶刀的进刀力;Fn为树皮对割胶刀的反作用力;Ff为割胶刀受到的摩擦力;G为割胶刀自身的重量;μ为割胶刀与树皮间的摩擦系数;φ为割胶刀与树皮间的摩擦角;λ为割胶刀的进刀角度;θ为割胶刀倾斜的角度.

对式(12)简化得:

(13)

因为摩擦系数取决于接触面的材料性质和表面情况,所以tanφ为定值,由式(13)可知树皮对割胶刀反作用力的主要影响因素有割胶刀进刀角度λ和割胶刀倾斜角度θ.

3.1.2 割胶受力分析

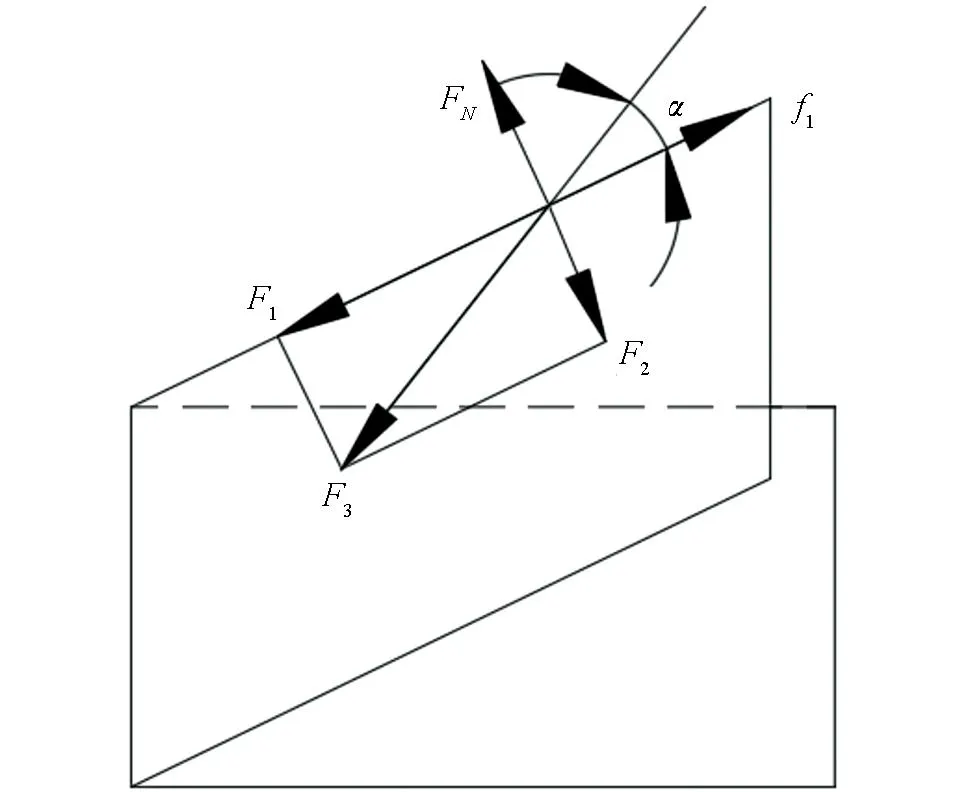

自动割胶机完成进刀动作后,割胶刀切进树皮,开始按照规划的螺旋轨迹运动,割胶刀的刀刃割去树皮后形成一条新的割线.按照手工割胶的技术要求,割胶的耗皮量为1.2 mm~2.0 mm,割胶刀刃角的大小是影响割胶效果的一个重要因素,对割胶刀刀刃进行受力分析,如图10所示.

图10 刀刃受力分析

割胶刀在割去树皮时,刀刃会受到树皮的反作用力和摩擦力,根据牛顿定律对刀刃进行受力分析可得:

(14)

式中:F3为割胶刀对树皮的切割力;FN为树皮对割胶刀的支持力;f1为树皮对割胶刀的摩擦力;μ为割胶刀与树皮间的摩擦系数;α为割胶刀刃口的角度.

简化式(14)得:

(15)

分析式(15)可知,因为割胶刀与树皮间的摩擦系数μ为定值,所以割胶刀刃口角度的正切值tanα需小于一个定值.α越小,割胶刀刃口的滑切性能越好,但α太小,会造成刃口的斜面太长,割胶刀容易变形且耐用性差,同时刃口角度太小不利于去除树皮.通过对刃口的受力分析可知,割胶刀刃口的角度在20°~35°的范围内较为合适.

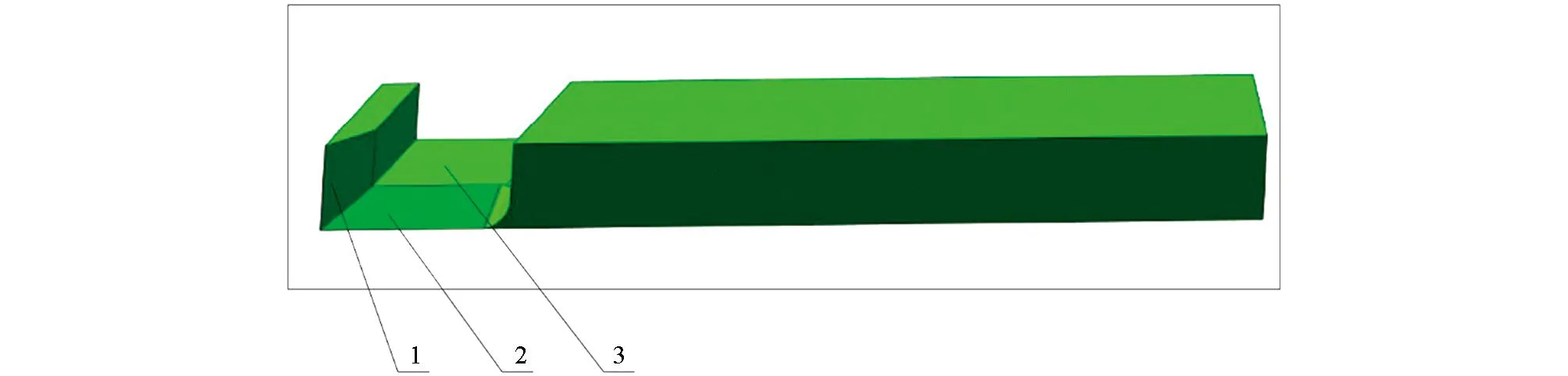

3.2 割胶刀设计

割胶刀长期在胶乳的腐蚀和潮湿的环境下工作,考虑到割胶刀的耐用性和经济性,割胶刀的材料选择硬度为HRC64的W18Cr4V钨系高速钢,经热处理后,开出满足割胶技术要求的刀刃.参考传统L形推式手工割胶刀对自动割胶机的割胶刀进行设计,选择其入刀角度为30°,如图11所示.割胶刀的平刃切割水平方向的树皮,割出排胶的出胶面; 立刃沿树干方向切割内层的树皮,使割胶后切屑与树干分离.平刃和立刃厚2 mm,两刃之间的夹角为90°,刀刃刃口角度为30°.设计刀头平刃底面向上倾斜2°,使割胶后形成的排胶面略向上倾斜,防止排出的胶乳在割线上外溢.

1.立刃; 2.平刃; 3.刀头.

4 林间试验

为验证固定式橡胶自动割胶机割胶性能的稳定性和可靠性,于2022年8月在广东省茂名市高州市胜利农场进行割胶试验,试验橡胶树品种为热研7-33-97.

4.1 试验方案

试验按照《橡胶树割胶技术规程》(NY/T 1088—2006)的割胶标准,在胶林中选取20棵树围不同的橡胶树进行林间试验,对自动割胶机割胶性能进行测试.割胶性能以割胶结束后胶乳的产量和割面的平整性来评价.以切割深度、耗皮厚度和割线螺旋角为因素设置梯度进行3因素3三水平试验,以割胶结束后5 min排胶量为评价指标,并对割面情况进行测量,每组试验重复3次取平均值,以对自动割胶机工作参数进行修正,明确影响排胶量的主次因素,确定最优的工作参数.林间试验如图12所示.

图12 林间试验

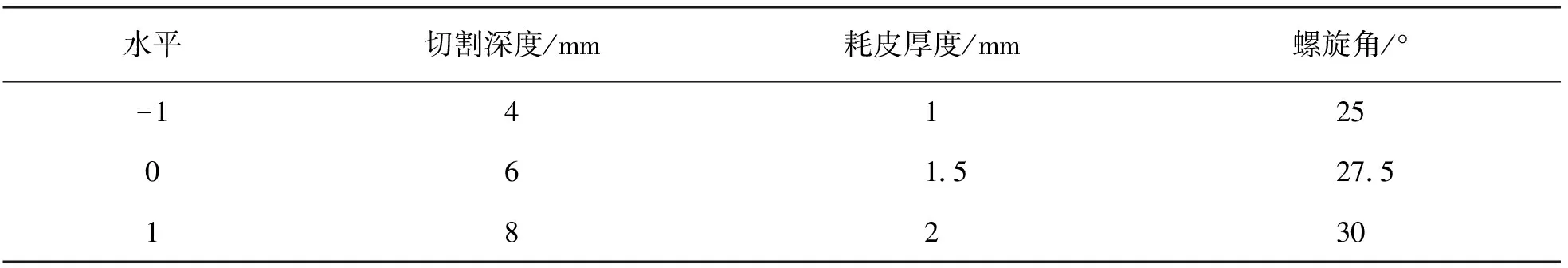

预试验发现,切割深度小于4 mm时,割面无胶乳排出,切割深度大于8 mm时,出现伤树的情况,因此切割深度在4 mm~8 mm之间设置梯度.试验因素编码如表1所示.

表1 试验因素编码

4.2 试验结果与分析

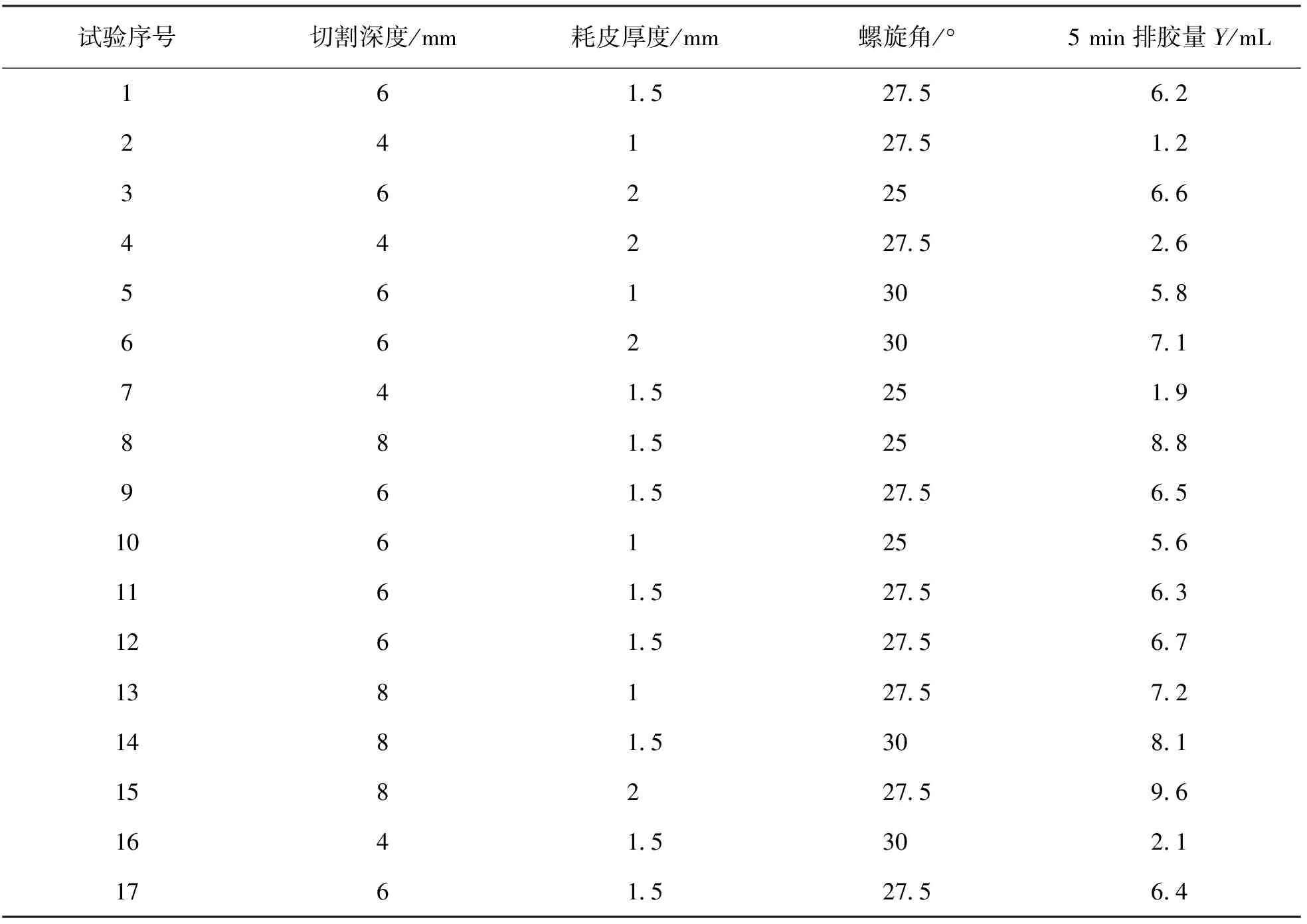

选用Box-Behnken响应面试验设计方法,试验方案和结果见表2.

表2 试验方案与结果

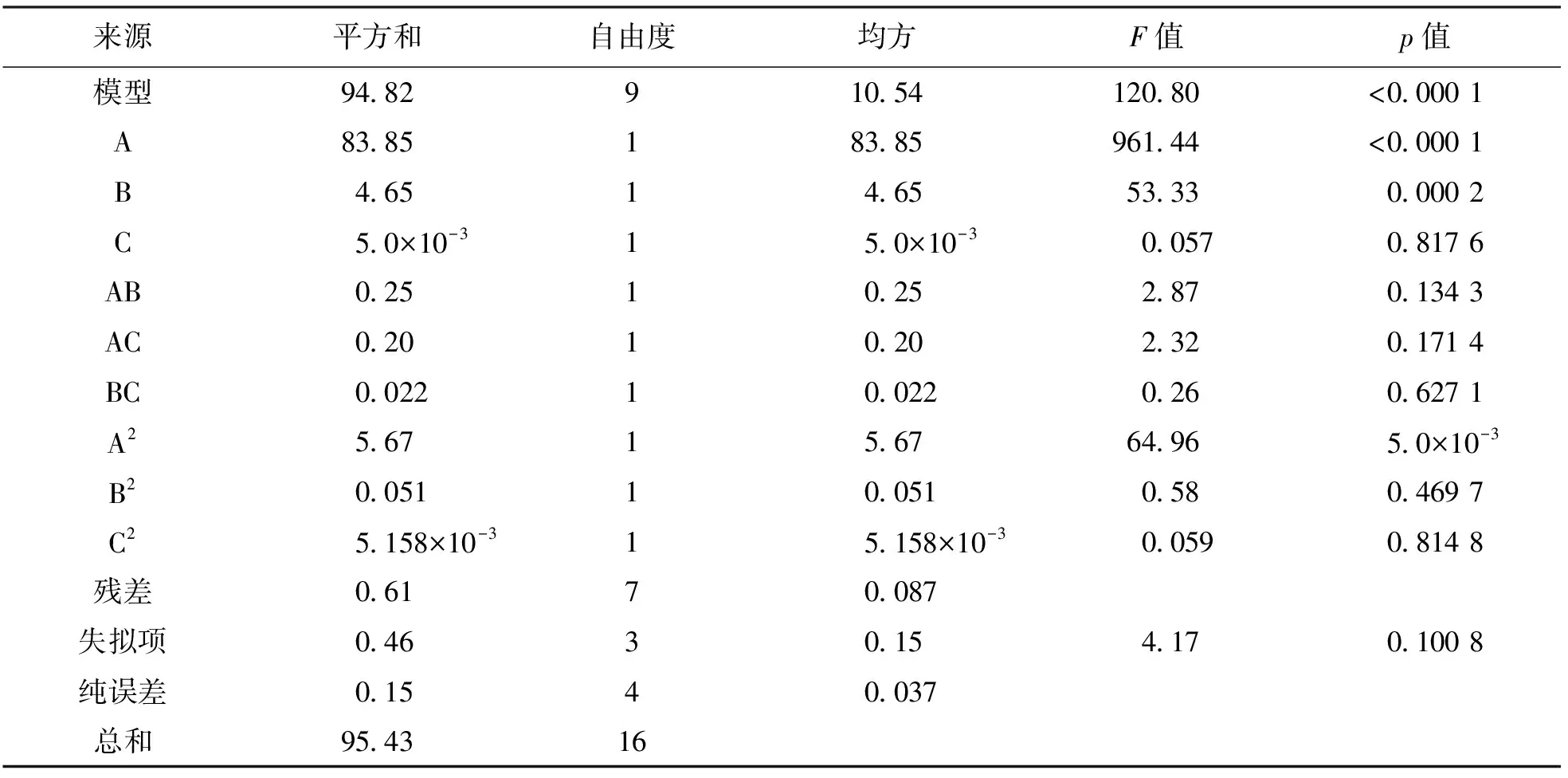

4.2.1 回归分析与显著性检验

采用Design-Expert软件Box-Behnken模块对试验数据进行多元回归拟合,得到割胶结束后5 min排胶量回归方程,采用F检验验证其显著性.各因素影响割胶结束后5 min排胶量的回归方程为:

(16)

回归方程的显著性检验与方差分析见表3.由表3可知,回归方程的p值小于0.000 1,说明模型拟合度极显著.回归方程失拟项的p值大于0.05,说明模型失拟性不显著,回归方程决定系数R2=0.993 6,说明回归方程拟合度较高.由切割深度、耗皮厚度和割线螺旋角的p值可以判断,切割深度和耗皮厚度对割胶结束后5 min的排胶量影响极显著,割线螺旋角对割胶结束后5 min的排胶量影响不显著.通过回归系数的检验可知,试验因素对割胶结束后5 min排胶量的影响顺序依次为切割深度、耗皮厚度、割线螺旋角.

表3 回归方程方差分析

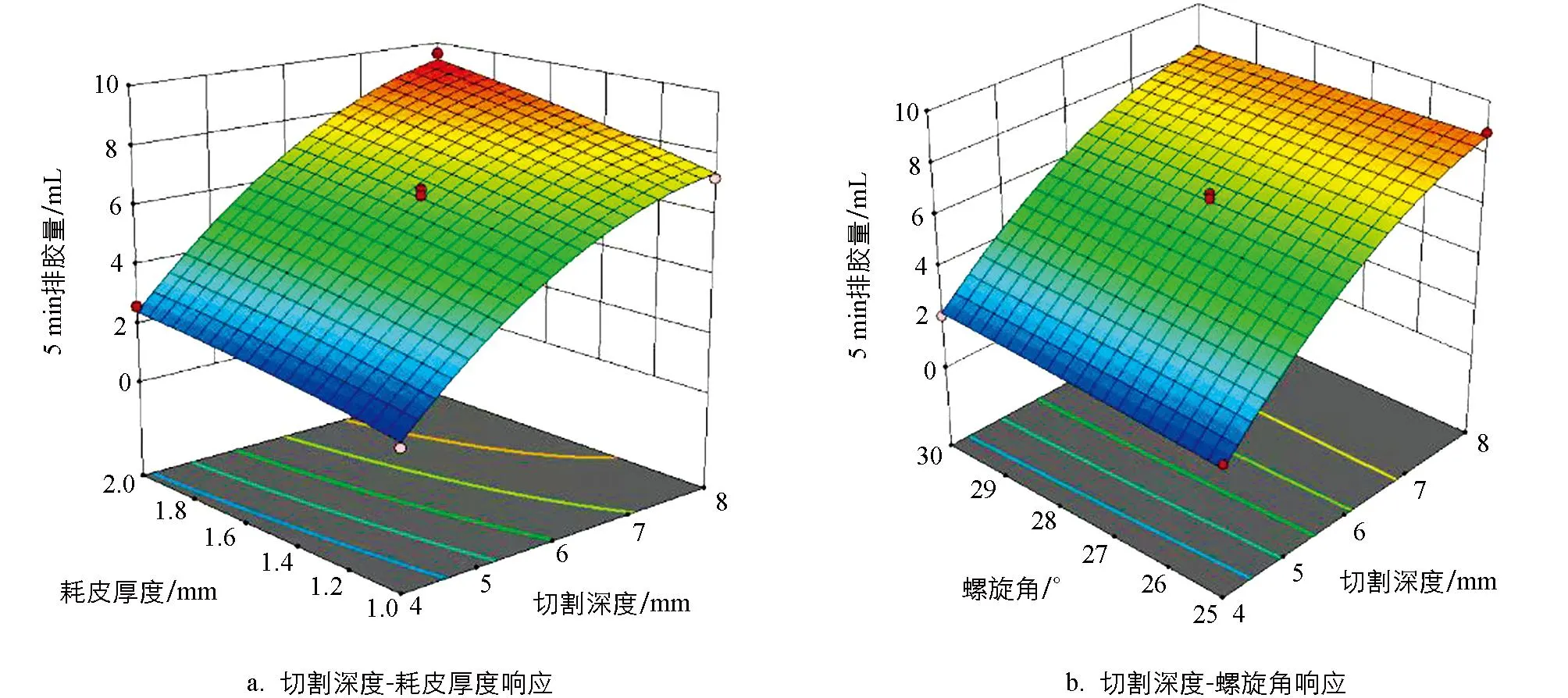

4.2.2 响应曲面分析

根据回归模型分析结果,应用Design-Expert软件绘制切割深度与其他2个因素交互影响的三维响应曲面如图13所示.随着切割深度逐渐增大,胶乳产量越高,其原因是切割越深割断的乳管越多,所以最优切割深度取最大值.随着耗皮厚度逐渐增大,胶乳产量缓慢增大,且增长速度逐渐减小,其原因是耗皮厚度越大越能去除上次割胶流下的胶塞,为保证橡胶树的割胶年限,耗皮厚度取中间值.随着螺旋角逐渐增大,胶乳产量缓慢增大到稳定值,其原因是螺旋角越大胶乳向下流动的能力越强、外溢越少,但螺旋角太大割断的乳管变少,所以螺旋角取中间值.综上,结合回归模型及响应面的变化情况,选取切割深度8 mm,耗皮厚度1.5 mm、割线螺旋角27.5°为固定式橡胶自动割胶机的最优工作参数,在最优工作参数下割胶后5 min胶乳的产量为9.3 mL.

图13 响应曲面

5 结论

1) 根据割胶的技术要求,研制了一种固定式橡胶自动割胶机,阐述分析了整机结构和工作原理.运动机构采用2个步进电机驱动,割胶机构采用电动推杆驱动,满足割胶技术要求,降低割胶的劳动强度.

2) 对固定式橡胶自动割胶机的关键机构进行设计,保证割胶机构与树干同轴心和切割深度一致,适用于树围不同的橡胶树割胶.

3) 完成了固定式橡胶自动割胶机样机试制并进行了林间试验.试验结果表明,固定式橡胶自动割胶机最优工作参数为切割深度8 mm、耗皮厚度1.5 mm、割线螺旋角27.5°,在最优工作参数下割胶后5 min胶乳的产量为9.3 mL.试验因素对割胶结束后5 min排胶量的影响顺序依次为切割深度、耗皮厚度、割线螺旋角.

4) 固定式橡胶自动割胶机的整机质量为22.5 kg,整机质量较大搬运不便,在后续研究中,可对整机结构进行拓扑优化设计,降低整机质量.