预热空气当量比对循环流化床掺混煤泥预热燃烧的影响

杨苏丰,朱建国

(1.中国科学院大学,北京 100049;2.中国科学院工程热物理研究所 煤炭高效低碳利用全国重点实验室,北京 100190)

0 引 言

煤泥作为煤炭分选过程中主要的副产品之一,因其灰分大、热值低、颗粒较细等特性,利用率低且易造成严重环境污染。随着煤炭分选量及分选率增加,煤泥产量逐年增长[1]。提高煤泥资源化利用,可以解决煤泥导致的环境污染问题,增加经济效益。

循环流化床(Circulating Fluidized Bed,CFB)技术因具有燃烧适应性广、高传热传质、高燃烧效率、良好的负荷变化能力等优点[2],逐渐发展成为主流燃煤发电技术之一,并担负着废弃物燃烧利用、低污染物排放和深度灵活调峰等重任。将煤泥与其他煤种/生物质燃料在CFB内掺混燃烧是煤泥综合利用的最重要方式之一[3-4]。王云雷[5]采用热重分析方法对煤泥分别掺混褐煤、烟煤和木屑进行了燃烧特性分析。研究表明,煤泥与烟煤掺混比例较低时,混煤的可燃性、稳燃性大幅改善。胡瑞金[6]和陈国胜[7]研究了煤泥不同掺混比对超临界CFB锅炉燃烧特性的影响。研究表明,烟煤掺混较低比例的煤泥有利于加快燃烧反应速度、提高锅炉的快速变负荷能力及降低NOx排放,而较高煤泥的掺混比(掺混比大于30%)使得CFB返料量增加、风机电耗增加,影响锅炉整体经济性。根据数值模拟及锅炉实际运行经验[6,8-10],在无喷氨情况下,NOx初始排放量在300 mg/m3以上,且煤泥掺混比对NOx排放量影响较大。刘彦鹏等[11]针对300 MW CFB锅炉掺烧煤泥对燃烧效率影响进行了试验研究。结果表明,掺烧煤泥增加锅炉排烟温度及燃料不完全燃烧损失,锅炉总效率下降约1.5%。如何提高煤泥在CFB锅炉中的利用率、燃烧效率及降低NOx排放水平,是当前亟待解决的主要问题。

分级燃烧技术是实现煤燃烧过程中低NOx排放的有效技术之一。分级燃烧技术主要分为空气分级燃烧技术和燃料分级燃烧技术。研究表明[12-17],采用空气分级燃烧技术可增加燃料在还原区的停留时间,促进NOx还原,降低NOx排放;采用燃料分级燃烧技术的脱硝率在炉内脱硝技术中最高,可大幅降低煤燃烧过程中的NOx排放。吕清刚等[18]开发了一种基于循环流化床预热的煤粉燃烧新技术。该工艺采用流态化预热与煤粉炉室燃相耦合,在整个燃烧过程采用分段式燃烧实现煤粉燃烧的高燃烧效率和低污染物排放,尤其是低氮氧化物(NOx)排放[19]。现已对烟煤、半焦和气化残炭等不同燃料开展了包含预热当量比等不同参数的大量预热燃烧试验研究[20-26],并在工业生产中得以应用[27-28]。在煤粉预热燃烧系统中,预热燃烧器空气当量比主要影响预热过程中煤氮向N2和NH3的转化率,以及焦炭氮的析出,从而实现在燃烧过程中减少向NOx的转化,实现减排,且随预热空气当量比增加,NOx排放量呈下降趋势。目前,将流态化预热与循环流化床相耦合的燃烧工艺还未有相关试验研究。

因此,笔者基于燃料预热改性的理念,设计建设了30 kW循环流化床预热燃烧试验平台,并开展掺混固废煤泥的循环流化床预热燃烧试验,研究结果可为循环流化床预热燃烧技术的发展和工业应用提供理论和数据支撑。

1 试 验

1.1 试验装置与原理

试验在30 kW预热燃烧综合评价试验台上进行,其工艺流程如图1所示。系统由3部分组成:流态化预热器、CFB及辅助系统。辅助系统包括电阻丝辅热系统、给煤系统、配风系统、烟气冷却系统和测控系统。

图1 30 kW预热燃烧试验装置流程

试验燃料为粉体燃料,与普通循环流化床粒煤存在明显差异。粉体燃料通入预热器内,预热器流化风由底部通入,因预热器流化风量远低于燃料燃烧的理论空气量,预热器内为强还原性气氛,粉体燃料在预热器内发生燃烧和气化反应,燃烧反应释放的热量维持预热器内温度在800~950 ℃。燃料在预热器内反应后转化为高温预热半焦和预热煤气,称为高温预热燃料。高温预热燃料流入CFB后与CFB一次风、二次风及三次风混合燃烧。CFB一次风从CFB底部通入,二次风和三次风由CFB不同高度通入。其中,定义CFB二次风喷口以下的区域为还原区。高温预热燃料在循环流化床内燃烧产生的烟气经尾部冷却和布袋除尘净化后,经烟囱排入大气。

预热器自身为循环流化床形式,由提升管、旋风分离器以及返料器组成,提升管内径81 mm,高度1 600 mm。提升管200、500和1 450 mm高度处设置了3个K型热电偶,返料器和旋风分离器顶部各设置了1个K型热电偶。预热器采用耐高温合金钢加工制造,外用岩棉保温。

CFB提升管采用了变径设计,下部高度400 mm、内径89 mm,上部高度2 572 mm、内径108 mm。预热燃料入口位于提升管布风板上300 mm高度处。提升管150、1 480和2 630 mm高度处设置了3个K型热电偶,返料器和旋风分离器顶部各设置了1个K型热电偶。CFB采用分级配风,二次风及三次风喷口分别位于布风板上414 mm和1 500 mm处。

试验台所用空气全部由空气压缩机提供,压缩空气经过除湿器和过滤器处理,由质量流量计分配到试验系统中。预热器提升管和CFB提升管设置三段式可控电阻丝辅热,以便试验台快速启动。

试验台设置了1个预热燃料取样点、4个CFB沿程取样点和1个尾部烟气取样点。预热燃料取样点在预热器的旋风分离器出口段,预热煤气由便携式煤气分析仪检测,预热半焦由滤筒通过抽气泵进行抽吸收集,并用于工业分析和元素分析,NH3及HCN则利用可抽取便携式检测管进行测量;CFB提升管上设置4个取样口,分别位于提升管布风板上550、1 250、1 950和2 650 mm高度处。CFB沿程取样通过Gasmet烟气分析仪分析;烟气取样点位于烟气冷却器前端的水平管段,烟气成分由ECOM烟气分析仪分析,飞灰在集灰斗中收集。整个装置的运行由可编程逻辑控制器(Programmable Logic Controller,PLC)控制。

1.2 燃料特性

试验燃料为神木烟煤和陕西煤泥掺混燃料,煤泥为干燥后样品,煤泥掺混质量比为25%,粒径分布如图2所示,累积体积分数10%、50%和90%所对应的切割粒径分别为14.55、76.18和208.61 μm。

图2 25%掺混煤泥燃料粒径分布

神木烟煤及陕西煤泥的工业分析和元素分析见表1。

表1 神木烟煤和陕西煤泥的工业分析和元素分析

1.3 试验工况

试验过程中保持给料量、还原区当量比、二、三次风配比、过量空气系数不变,仅改变预热当量比,研究烟煤掺混煤泥的预热特性、CFB燃烧特性及NOx排放特性,试验工况见表2。

表2 试验工况

λPr、λCFB、λRe、λSe、λTh、λ计算公式为

λPr=APr/AStoic,

(1)

APr=APr,Coal+APr,Do+APr,mat,

(2)

λCFB=ACFB/AStoic,

(3)

ACFB=ACFB,Coal+ACFB,Do+ACFB,mat,

(4)

λRe=(APr+ACFB)/AStoic,

(5)

λSe=ASe/AStoic,

(6)

λTh=ATh/AStoic,

(7)

λ=λPr+λCFB+λSe+λTh,

(8)

式中,APr、APr,Coal、APr,Do、APr,mat、分别为预热器流化风、播煤风、底部风、返料风的体积流量,m3/h;AStoic为燃料完全燃烧所需理论空气流量,m3/h;ACFB、ACFB,Coal、ACFB,Do、ACFB,mat、ASe、ATh分别为CFB一次风、播煤风、底部风、返料风、二次风、三次风的体积流量,m3/h。

1.4 试验方法

试验前,分别向预热器和CFB内加入粒径为0.1~0.7 mm、质量2.5和3.0 kg的石英砂作为床料。开启预热器流化风和CFB一次风以保证提升管内床料流化,同时开启电阻丝辅热系统为提升管加热升温。待提升管底部温度达500 ℃左右时,启动螺旋给料机,以小剂量连续给煤使提升管持续升温。提升管平均温度升至800 ℃时,关闭电阻丝辅热系统,并加大给煤量、底部风和返料风,直至预热器建立循环,然后将预热器切换至气化状态,调节给煤量及风量至设计值,待预热器和CFB整体温度稳定时,开始工况测量和数据采集。

2 试验结果与分析

2.1 工艺稳定性

以工况2为例,预热器和循环流化床不同位置处的温度随时间的变化如图3所示。可知预热器及CFB燃烧室内温度运行平稳,无波动,实现了循环流化床预热燃烧系统的稳定运行。

图3 工况2中温度随时间变化

预热器和循环流化床的温度沿高度方向的分布如图4所示。预热器提升管温度最高点出现在提升管约500 mm处,最低点出现在约200 mm处,平均温差为23 ℃,体现了流态化预热器内温度均匀分布和整体预热的特点。预热器旋风分离器出口温度为820 ℃,高于燃料燃点,可持续、稳定地产生高温预热燃料供给CFB。CFB提升管温度最高点出现在提升管上部约1 480 mm处,最低点出现在约2 630 mm处,平均温差为78 ℃,反映出预热燃料可在循环流化床内稳定均匀燃烧。

图4 工况2中温度沿高度变化

图5为工况2中预热器和CFB内压差随时间变化,可知压差脉动平稳,预热器下部和CFB下部的平均压差分别为4.54和3.42 kPa。

图5 工况2中压差随时间变化

烟气中CO和NOx排放量随时间变化如图6所示,CO和NOx波动平稳,测试尾部烟气的CO质量浓度均值为997 mg/m3(6% O2),NOx质量浓度均值为191 mg/m3(6% O2)。

图6 工况2中CO和NOx排放量随时间变化

综上,掺烧煤泥比例为25%时,可在循环流化床预热燃烧新型工艺中实现系统稳定可靠运行。

2.2 预热空气当量比对预热特性的影响

2.2.1 预热温度分布

图7为不同预热空气当量比下预热器内不同位置的温度变化,左侧为预热器提升管内沿程温度变化,右侧为预热器的返料器和旋风分离器沿程温度变化。可知,预热空气当量比由0.36增至0.51,预热器沿程温度逐渐增加。这是由于预热器空气当量比小于1时,供入预热器内的空气量不足以使掺混燃料完全燃烧,燃料在预热过程中会进行部分燃烧与气化反应,随预热空气当量比的增加,燃料在预热器内燃烧份额及化学反应份额增加,释放的热量随之增加,使得预热器内温度增加。

图7 预热器沿程温度随λPr变化

预热器提升管内温差均在30 ℃内,其原因一方面是高灰分的煤泥与烟煤掺混使得混料灰含量增至14%,经预热燃烧后,部分飞灰作为床料参与循环,减小了燃烧室内温差;另一方面是在预热器给煤量一定的情况下,随着预热当量比由0.36增至0.51,预热器流化风量由8.16 m3/h增至11.7 m3/h,预热器内的表观风速由1.65 m/s增至2.64 m/s,使得预热器内的物料循环倍率增加,减小了燃烧室沿程温差。

2.2.2 预热煤气特性

图8为煤气成分和煤气热值随预热空气当量比变化。可知,预热器空气当量比由0.36增至0.51,煤气中CO2体积分数增加,CO、H2和CH4体积分数降低,煤气热值(CV)降低。

图8 煤气成分和热值随λPr变化

在保持预热器给煤量不变的情况下,增大预热器空气当量比,供入的空气量增多,炉内反应中O2量增多,氧/煤比增加,有利于混煤中碳放热反应和煤气中CO氧化反应,致使煤气中CO2体积分数由13.27%增至17.48%,CO体积分数由7.03%降至6.07%。预热器流化风量由8.16 m3/h增至11.7 m3/h,提升管内流化风速由1.65 m/s升至2.64 m/s,燃料停留时间由0.97 s降至0.61 s,导致燃料热解反应减弱,热解产生的H2、CH4和CO含量下降。热解产生的部分H2和CH4与燃烧室内增加的O2量反应氧化,致使煤气中H2体积分数由4.88%降至3.30%,CH4体积分数由1.29%降至0.77%。

预热器流化风量由8.16 m3/h增至11.7 m3/h时,可燃成分(CO、H2、CH4)的煤气体积分数由13.20%降至10.14%,煤气热值由2.02 MJ/m3降至1.49 MJ/m3,煤气品质明显下降。试验结果变化整体趋势与张震等[29]研究结果具有一致性。

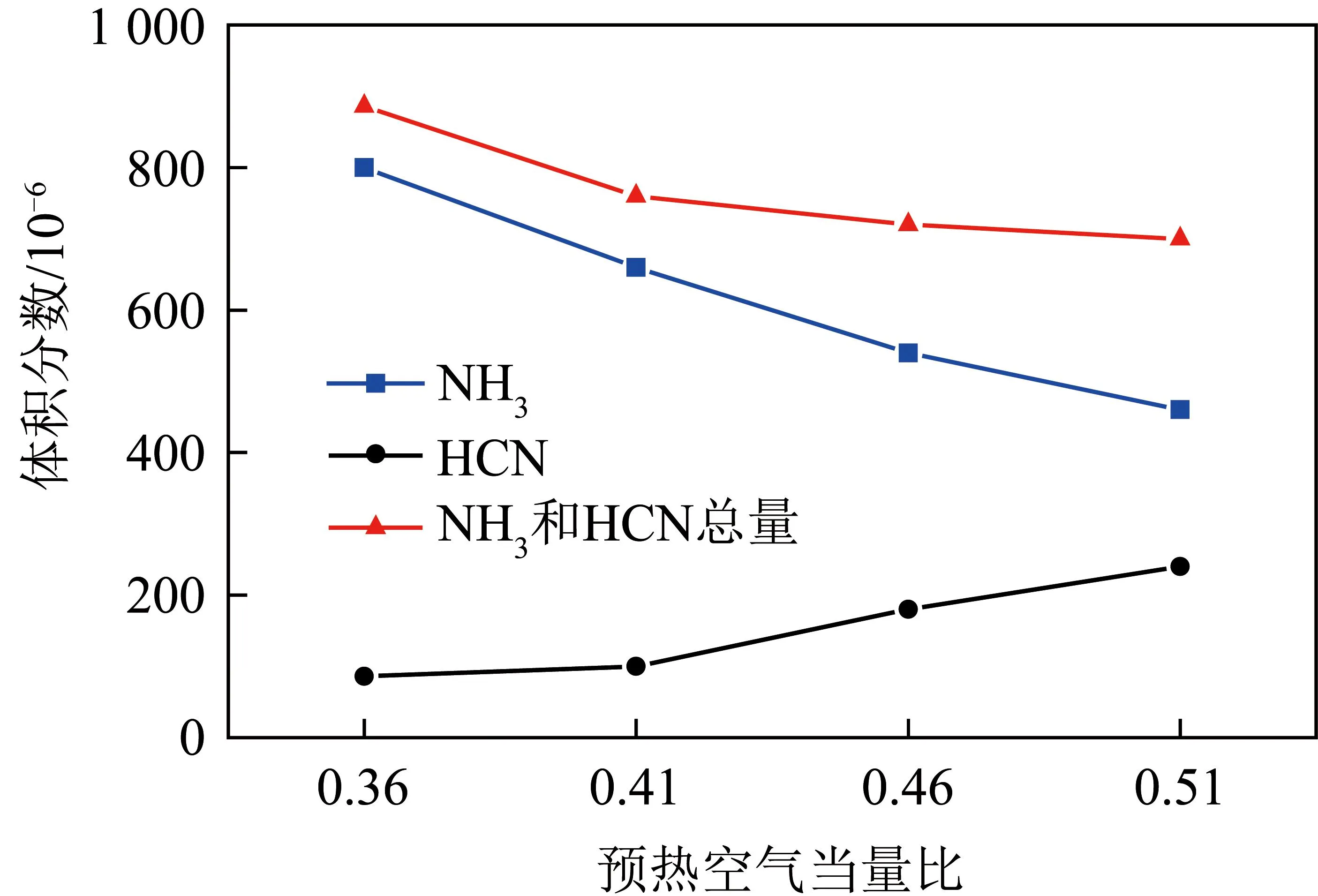

图9为煤气中NH3和HCN浓度随预热空气当量比变化。可知,随着预热空气当量比的增加,煤气中NH3体积分数由800×10-6降至460×10-6,HCN体积分数由86×10-6增至240×10-6,NH3和HCN体积分数总量由886×10-6降至700×10-6。

图9 NH3/HCN随λPr变化

掺混燃料在预热器内进行的部分气化反应处于强还原性气氛,阻止了燃料氮向NOx的转化。大部分燃料氮被还原成N2,另一部分则转化为以NH3和HCN为主要产物的NOx前驱物。随预热空气当量比增加,预热器燃烧室温度升高,使NH3体积分数降低,HCN体积分数升高。随预热空气当量比的增加,预热过程煤氮向N2的转化率增加,同时煤氮向氮氧化物前驱物(NH3和HCN)转化的比例降低,说明预热空气当量比的增加有利于预热过程燃料氮直接向N2转化,即有利于强化源头脱氮。

2.3 预热空气当量比对CFB燃烧特性的影响

2.3.1 CFB燃烧温度分布特性

图10为CFB沿程温度随预热空气当量比变化,左侧为CFB提升管内沿程温度变化,右侧为CFB的返料器和旋风分离器沿程温度变化。预热空气当量比由0.36增至0.51,CFB提升管内温度在500 mm以下增加,1 000 mm以上降低,且沿程温度呈基本相同的“两头低,中间高”现象,提升管内温差在80 ℃以内;预热空气当量比由0.36增至0.51,返料器和旋风分离器温度随预热空气当量比增加而降低。

图10 CFB沿程温度随λPr变化

CFB一次风当量比由0.61降至0.47,一次风量由13.98 m3/h降至10.5 m3/h,同等负荷或给料量下,随预热空气当量比增加,由CFB提升管300 mm处输入的高温预热燃料温度增加,使得CFB底部温度升高。但较大的预热空气当量比与较低的煤气热值对应,因此,在CFB上部呈温度降低的趋势。

反之,预热空气当量比为0.36时,尽管预热燃料温度偏低,出现CFB底部温度偏低现象,但随燃烧进行,预热燃料释放热量增加,CFB提升管中上部温度上升。

2.3.2 CFB燃烧CO、NO分布特性

图11为CFB沿程CO、NO体积分数随预热空气当量比变化。可知,CO、NO体积分数沿程降低,且预热空气当量比由0.36增至0.51时,NO体积分数增加,CO体积分数在1 700 mm以下增加,1 700 mm以上降低。

图11 CFB沿程CO/NO随λPr变化

二次风喷口以下区域为还原性气氛,二次风喷口至燃烧室出口为氧化性气氛。预热空气当量比由0.36增至0.51时,CFB一次风当量比由0.61降至0.47,可见在还原区当量比(预热当量比 + CFB一次风当量比)不变的条件下,CFB一次风量的降低,导致CFB底部CO体积分数增加。预热空气当量比为0.51时,CFB底部的CO体积分数最高达8 431×10-6,但随燃烧进行,CO体积分数快速降低。

随预热当量比增加,NH3体积分数降低,HCN体积分数增加,而HCN进入CFB与一次风混合后,容易发生向NO的转化反应。可知,在CFB提升管全高度范围内,预热器空气当量比为0.51的NO体积分数均较其他值高。

2.4 预热空气当量比对NOx排放特性的影响

图12为NOx排放量随预热当量比变化(6% O2)。可知随预热空气当量比的增加,NOx排放量增加。

图12 NOx排放量随λPr变化

在保证工况运行负荷量一定的情况下,预热空气当量比由0.36增至0.51时,燃烧效率由92.01%增至92.63%,CFB预热燃烧的NOx排放量由172 mg/m3增至242 mg/m3。预热当量比增加,预热煤气中HCN体积分数增加,CFB沿程NO体积分数高,这是高预热空气当量比下NOx排放高的主要原因。

3 结 论

1)预热器空气当量比由0.36增至0.51,预热器内还原反应减弱,煤气中CO2体积分数由13.27%增至17.48%,可燃组分(CH4+CO+H2)体积分数由13.20%降至10.14%,NH3和HCN体积分数之和由886×10-6降至700×10-6,热值由2.02 MJ/m3降至1.49 MJ/m3,煤气品质降低。

2)随预热当量比增加,烟煤掺混煤泥的预热器温度增加,CFB燃烧室上部温度降低,CO、NO体积分数均增加。较大的预热空气当量比不利于烟煤掺混煤泥的清洁高效燃烧。

3)预热空气当量比由0.36增至0.51,NOx排放量由172 mg/m3增至242 mg/m3,这主要由于较高的预热空气当量比对应预热煤气中较高的HCN浓度,HCN进入CFB后容易发生向NO的转化。