失活石灰石自活化增强循环捕集CO2特性

孙荣岳,胡天骄,尹鹏祥,申 昊,陶成飞,吕 勋

(1.南京工程学院 能源与动力工程学院,江苏 南京 211167;2.西子清洁能源装备制造股份有限公司,浙江 杭州 310021)

0 引 言

钙循环捕集CO2技术利用以石灰石为代表的在自然界中分布广泛、吸收容量大的钙基材料作为吸收剂,利用当前技术成熟度非常高的循环流化床作为反应器,可实现低成本高效率CO2捕集[1-2]。HANAK等[3]采用钙循环法捕集CO2导致电厂效率下降9.5%,优于胺法捕集CO2技术。德国斯图加特大学[4]、达姆施塔特工业大学[5]和西班牙CSIC[6]等研究机构在兆瓦级中试试验台上进行研究,结果表明,钙循环技术循环捕集CO2效率达90%以上,证明钙循环捕集CO2技术的可行性[7]。钙循环捕集CO2技术未来可能实现商业化运行。但由于高温烧结作用,随循环次数增加,钙基吸收剂捕集CO2活性迅速衰减[8]。为保证足够高的碳捕集效率,需持续补充新鲜吸收剂并排出失活吸收剂。STRÖHLE等[9]研究发现一台1 000 MW火力发电机组在额定功率运行且碳捕集效率达87.29%时,每小时需补充石灰石55 t同时排出失活CaO约30.8 t。以国家能源集团为例,2022年600 MW以上火力发电机组年运行约4 400 h,因此一台1 000 MW机组每年排出失活吸收剂约13.6万t。大量失活吸收剂若不合理处置,将带来严重的环境问题。

钙循环工艺中排出的失活吸收剂虽然用于捕集CO2活性很低,但可有效捕集SO2[10]和HCl[11]等其他气体污染物,也可用作原材料生产水泥[12]。但这些方法无法消纳如此大量失活钙基吸收剂,利用过程中运输成本较大。如能实现失活钙基吸收剂孔隙结构的逆向再生,则可恢复其循环捕集CO2活性,将其替代新鲜吸收剂再次返回系统,实现失活钙基吸收剂的原位资源化利用。研究证明,对失活钙基吸收剂进行水合或柠檬酸化处理可有效修复其微观孔隙结构,从而恢复其循环捕集CO2性能[13]。LI等[14]研究造纸碱渣用于钙循环捕集CO2性能时发现,对失活后造纸碱渣进行9~12 h延长碳酸化处理,可有效再生吸收剂10~100 nm的比孔容和孔面积,从而恢复其循环碳酸化性能。SU等[15]将失活白云石与水、干冰混合,通过滚圆法提高了失活白云石中Ca和Mg分散均匀性,白云石循环捕集CO2性能提高,水发挥重要作用。笔者课题组前期以粉末状分析纯CaCO3为例,发现将失活钙基吸收剂置于环境中吸水可实现自活化,自活化后钙基吸收剂循环捕集CO2的性能甚至优于新鲜CaCO3[16]。TIAN等[17]对钙基失活吸收剂进行重复自活化处理,得到类似结果。为控制循环捕集CO2成本,实际运行中通常采用一定颗粒度的石灰石在循环流态化条件下完成循环捕集CO2[18],而颗粒状石灰石失活后能否再活化并提高其循环捕集CO2性能机理尚不明晰。

基于此,笔者以石灰石为例分析了颗粒状吸收剂失活后自活化特性,进一步讨论了自活化过程对颗粒磨损特性的影响规律。

1 试 验

1.1 试验样品

试验用钙基吸收剂为山东某矿石灰石,经破碎筛分后,取粒径0.1~0.3 mm样品进行试验。煅烧后石灰石经X射线荧光光谱仪(XRF)测试其化学成分,具体见表1。经20次循环煅烧/碳酸化试验后,石灰石碳酸化转化率降至0.2左右,认定吸收剂已失活。此时将失活石灰石置于相对密闭的实验室中,由加湿器控制室内空气相对湿度在95%~100%,失活石灰石吸收空气中水分进行自活化,通过自活化过程中失活石灰石样品质量变化反映其自活化程度。定义样品吸水率φ表征失活石灰石自活化程度(式(1)),反映失活石灰石吸收水分与吸收剂中CaO物质的量比。失活钙基吸收剂吸水率达到目标值后,样品再次送回双固定床反应器系统,测试其循环捕集CO2性能。

(1)

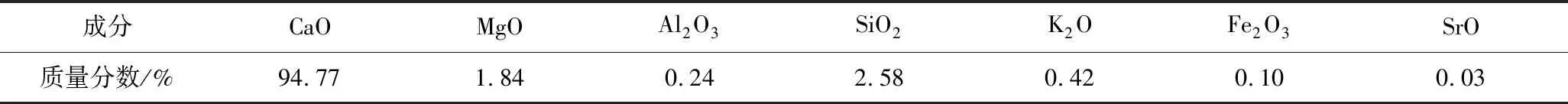

表1 煅烧后石灰石主要化学组分

式中,mr,t为失活石灰石煅烧后经过t时间自活化后的质量,mg;ms,cal为失活石灰石煅烧后质量,mg;M(CaO)、M(H2O)分别为CaO、H2O的摩尔质量,g/mol。

1.2 循环煅烧/碳酸化试验

自活化前后石灰石循环捕集CO2性能在自制固定床反应器系统上进行,试验台信息及试验流程参见文献[16]。固定床反应器系统包括煅烧炉和碳酸化炉。吸收剂在煅烧炉中纯N2气氛、850 ℃煅烧10 min,使吸收剂完全分解;吸收剂送入碳酸化炉中在15% CO2(N2平衡)气氛、700 ℃碳酸化10 min。通过样品质量变化计算吸收剂碳酸化转化率:

(2)

式中,N为循环反应次数;XN为第N次循环后吸收剂碳酸化转化率;m0为吸收剂初始质量,mg;a为初始吸收剂中CaO质量分数,%;mN为第N次循环后吸收剂质量,mg;mcal为吸收剂煅烧后的质量(吸收剂每次循环煅烧后质量相同),mg;M(CO2)为CO2的摩尔质量,g/mol。

1.3 颗粒磨损特性

经20次循环失活后,自活化率0、50%和100%的样品再进行1次循环煅烧/碳酸化试验后,取样备用。送至鼓泡流态化试验台,在纯N2气氛下650 ℃恒温流化3 h,考察颗粒磨损特性,流化过程采用流化数8。利用筛分仪(AS 400 control)分析吸收剂颗粒粒径分布特性,分样筛孔为0~0.3 mm。通过吸收剂颗粒粒径分布特性计算颗粒索特平均直径ds:

(3)

式中,Xi为筛分得平均粒径di的样品质量占样品总量的质量分数,%。

磨损速率Ra为每小时样品平均直径减少量:

(4)

式中,ds,t为t时刻磨损后吸收剂样品平均索特直径,mm;t为磨损时间,h。

1.4 微观结构分析

对新鲜石灰石、失活石灰石、50%自活化、100%自活化和130%自活化的样品,经煅烧后采用美国FEI Quanta 250 FEG多用途扫描电镜进行SEM分析,观察其表观形貌。采用德国布鲁克AXS的D8 Advance多功能X射线衍射仪(XRD)分析失活石灰石自活化过程中物相及晶粒尺寸。采用美国麦克公司的Micromeritics ASAP 2020氮吸附分析仪定量分析自活化对吸收剂比孔容和比表面积的影响规律。

2 结果与讨论

2.1 失活石灰石自活化过程

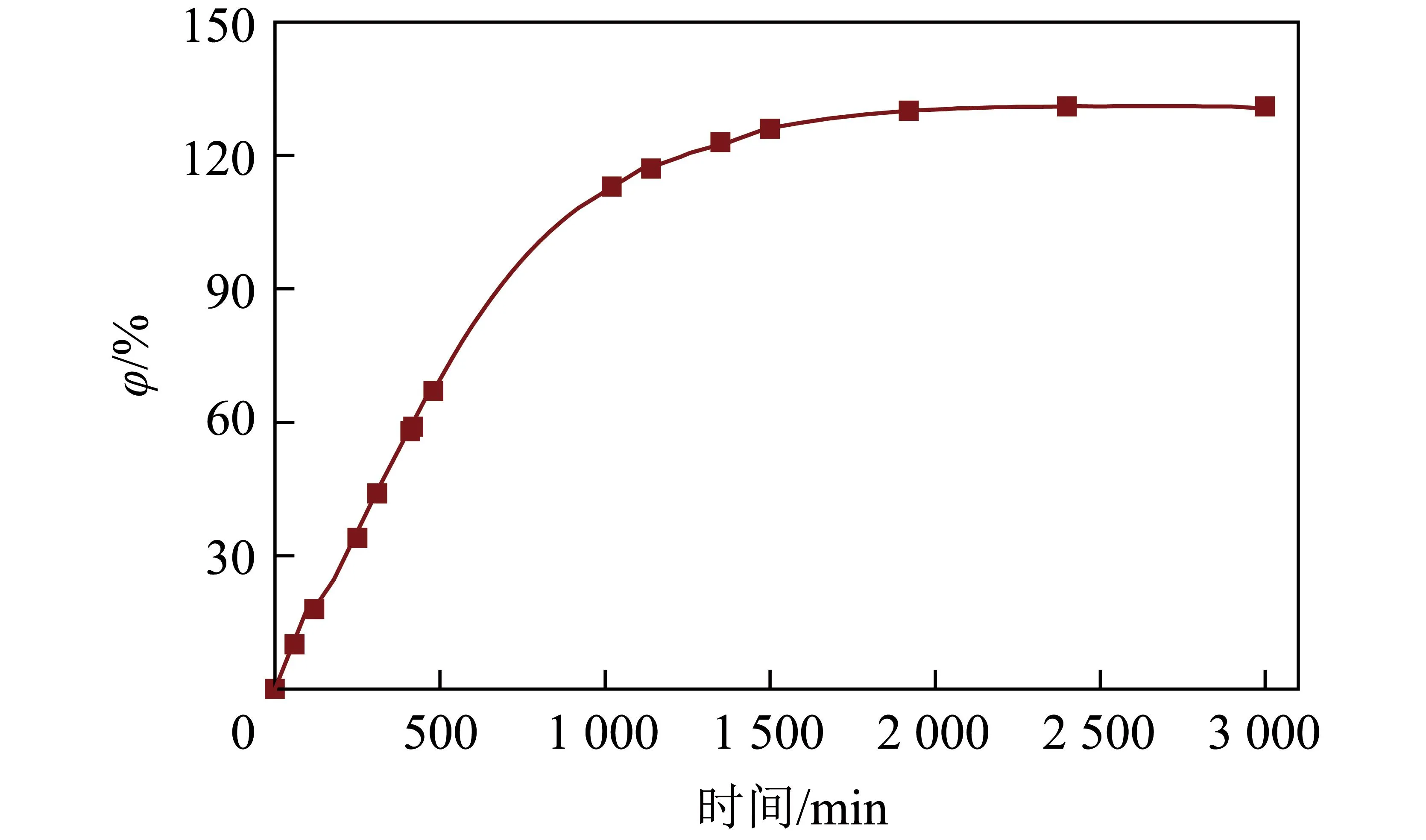

失活石灰石置于相对湿度恒定在95%~100%的环境中,吸水进行自活化,吸水率φ随时间变化如图1所示。与分析纯CaCO3自活化过程类似[16],自活化初期失活石灰石中CaO吸收空气中水蒸气,生成Ca(OH)2,吸水率达100%后,失活石灰石中CaO基本完成水合反应,此时仍能继续吸水生成氢氧化钙水合物(Ca(OH)2·2H2O)。吸水率达130%时,失活石灰石质量不再增加,说明失活石灰石自活化的极限吸水率为130%,低于分析纯CaCO3的170%。分析原因可能是与粉末状CaCO3相比,颗粒状石灰石自活化过程中,孔隙结构更易堵塞,阻碍Ca(OH)2进一步生成水合物,因此极限吸水率较低。

图1 失活石灰石吸水率随时间变化

2.2 吸水率对自活化后石灰石捕集CO2影响

失活石灰石自活化达到一定吸水率后,在固定床反应器系统分析其循环捕集CO2性能,如图2所示。可知7组试验中,石灰石在前20次循环碳酸化转化率均迅速衰减,第20次循环碳酸化转化率在0.22左右。未自活化的石灰石(φ=0),从第21次循环至第40次捕集CO2性能缓慢衰减,40次循环后碳酸化转化率为0.18。自第21次循环开始,不同程度自活化后的石灰石循环捕集CO2性能均有不同程度提高,且吸水率φ越高,自活化后石灰石碳酸化转化率越高。以第21次循环为例,吸水率φ为130%、122%、100%、70%和50%时,自活化后石灰石碳酸化转化率分别为0.70、0.67、0.60、0.39和0.38,分别为未自活化石灰石的2.97、2.84、2.54、1.68和1.62倍。虽然21~40次循环,自活化后石灰石碳酸化转化率仍有较大幅度衰减,但其循环捕集CO2性能仍明显优于未自活化石灰石。

图2 失活石灰石达到不同吸水率后循环碳酸化特性

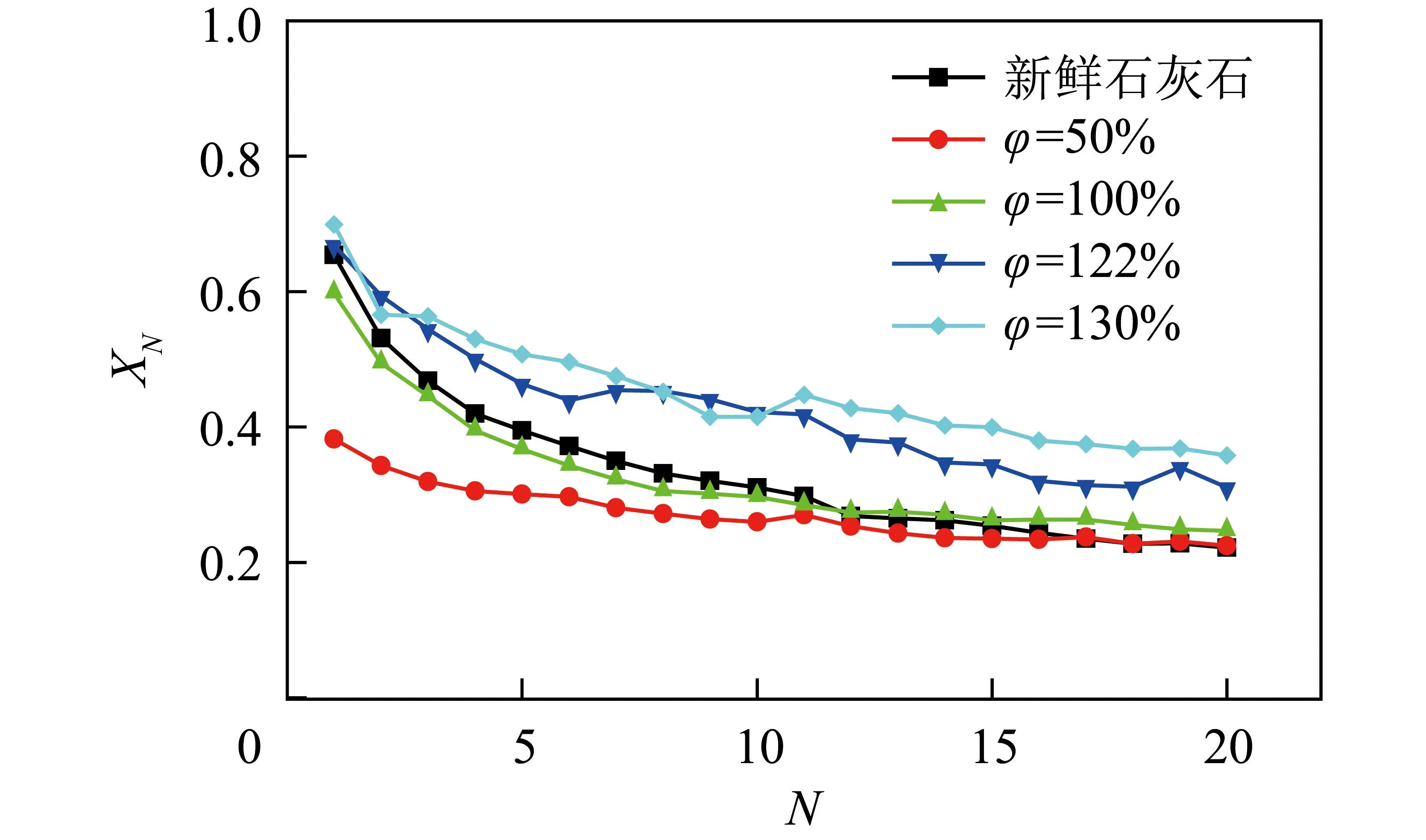

进一步,将自活化后的石灰石循环捕集CO2性能与新鲜石灰石进行对比,如图3所示。可知吸水率低于100%时,自活化后石灰石循环捕集CO2性能低于新鲜石灰石;吸水率为100%时,其循环捕集CO2性能与新鲜石灰石相当;吸水率高于100%时,其循环捕集CO2性能高于新鲜石灰石。

图3 自活化后石灰石与新鲜石灰石循环捕集CO2性能对比

定义XN,R10为自活化后石灰石10次循环碳酸化转化率之和,反映吸水率与自活化后石灰石循环捕集CO2能力之间的耦合关系。XN,R10与吸水率关系如图4所示,对试验结果进行线性拟合,结果如式(5)所示,拟合R2值为0.948,说明自活化后石灰石循环捕集CO2性能随吸水率变化线性升高。此结论与分析纯CaCO3试验结果规律一致,对比发现,失活石灰石拟合曲线斜率为0.022 5,比失活分析纯CaCO3高50%,证明失活石灰石对吸水率变化更敏感,随吸水率升高其循环捕集CO2性能提高更快。

图4 XN,R10与自活化过程中吸水率 φ关系

XN,R10=0.022 5φ+1.984。

(5)

2.3 微观结构分析

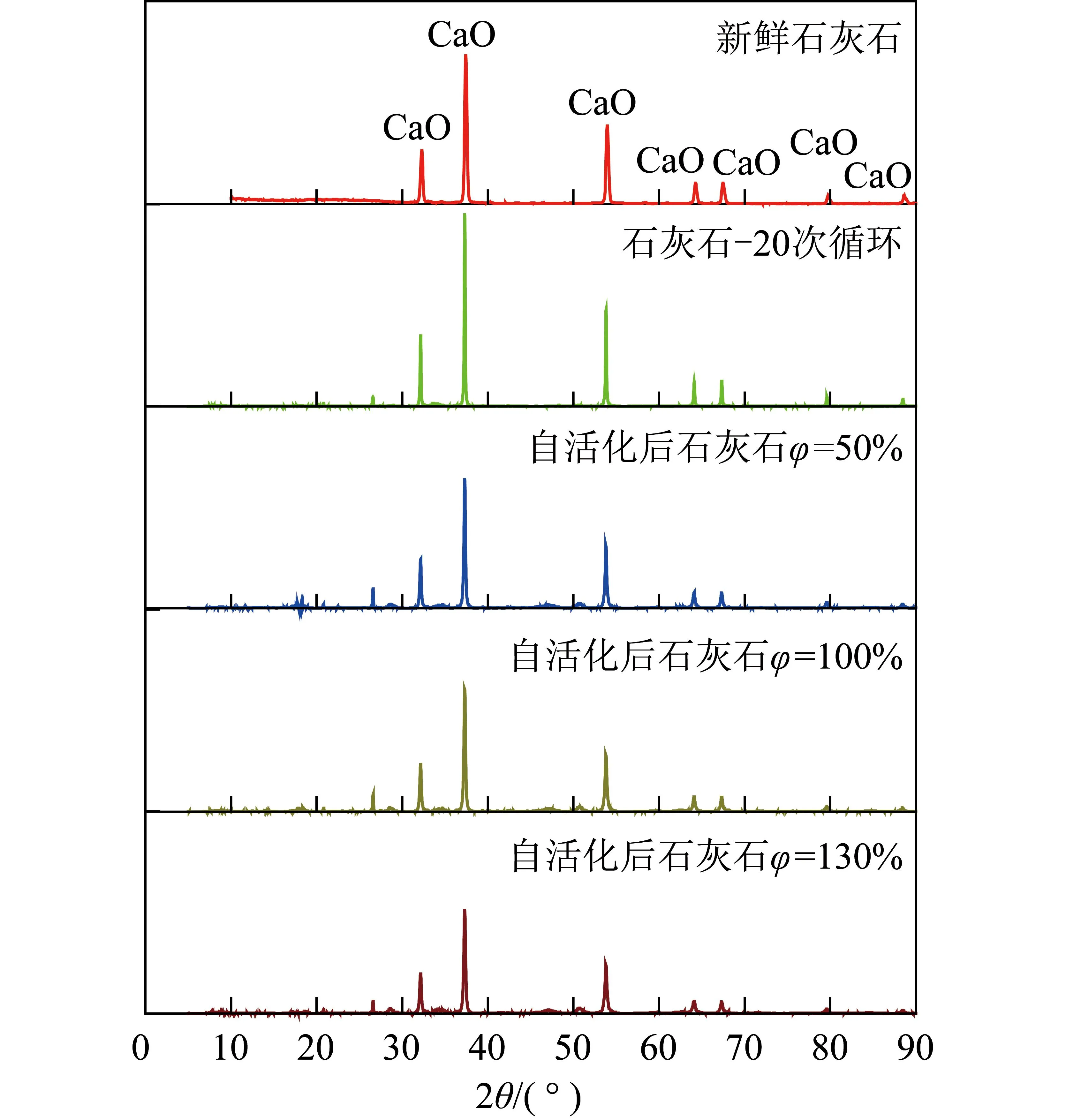

采用X射线衍射分析、扫描电镜和氮吸附仪等测试手段分析自活化提高失活石灰石循环捕集CO2性能机理。对新鲜石灰石、20次循环后石灰石和不同自活化程度的石灰石进行取样,煅烧后进行XRD分析,结果如图5所示。5种吸收剂煅烧后主要物相成分均为CaO。通过XRD结果计算样品晶粒尺寸,结果如图6所示。新鲜石灰石煅烧得到的CaO平均晶粒尺寸为41.9 nm。在高温循环反应过程中,由于烧结作用,晶粒不断融合长大,20次循环后失活的石灰石煅烧得到的CaO晶粒尺寸长大至72.2 nm。自活化过程中,失活石灰石中的CaO与空气中的水反应生成Ca(OH)2,或进一步生成Ca(OH)2水合物。再次煅烧时,结晶水的析出以及Ca(OH)2分解引起晶粒破碎。由图6可知,吸水率为50%、100%、130%时,煅烧后的自活化石灰石中CaO晶粒尺寸分别为40.3、39.1和35.1 nm,比失活石灰石中CaO平均粒径分别降低44.2%、45.8%和51.4%。自活化程度越高,煅烧后的吸收剂中CaO晶粒平均尺寸越小。CaO晶粒尺寸的减小,一方面有利于包覆在晶粒内部的CaO发生碳酸化反应,另一方面也会产生新的孔隙和接触表面,有助于CO2在吸收剂内部扩散至CaO表面。SEM分析和N2吸附结果很好地佐证这点。

图5 自活化过程中失活石灰石XRD分析

图6 自活化对煅烧后失活石灰石中CaO晶粒尺寸的影响

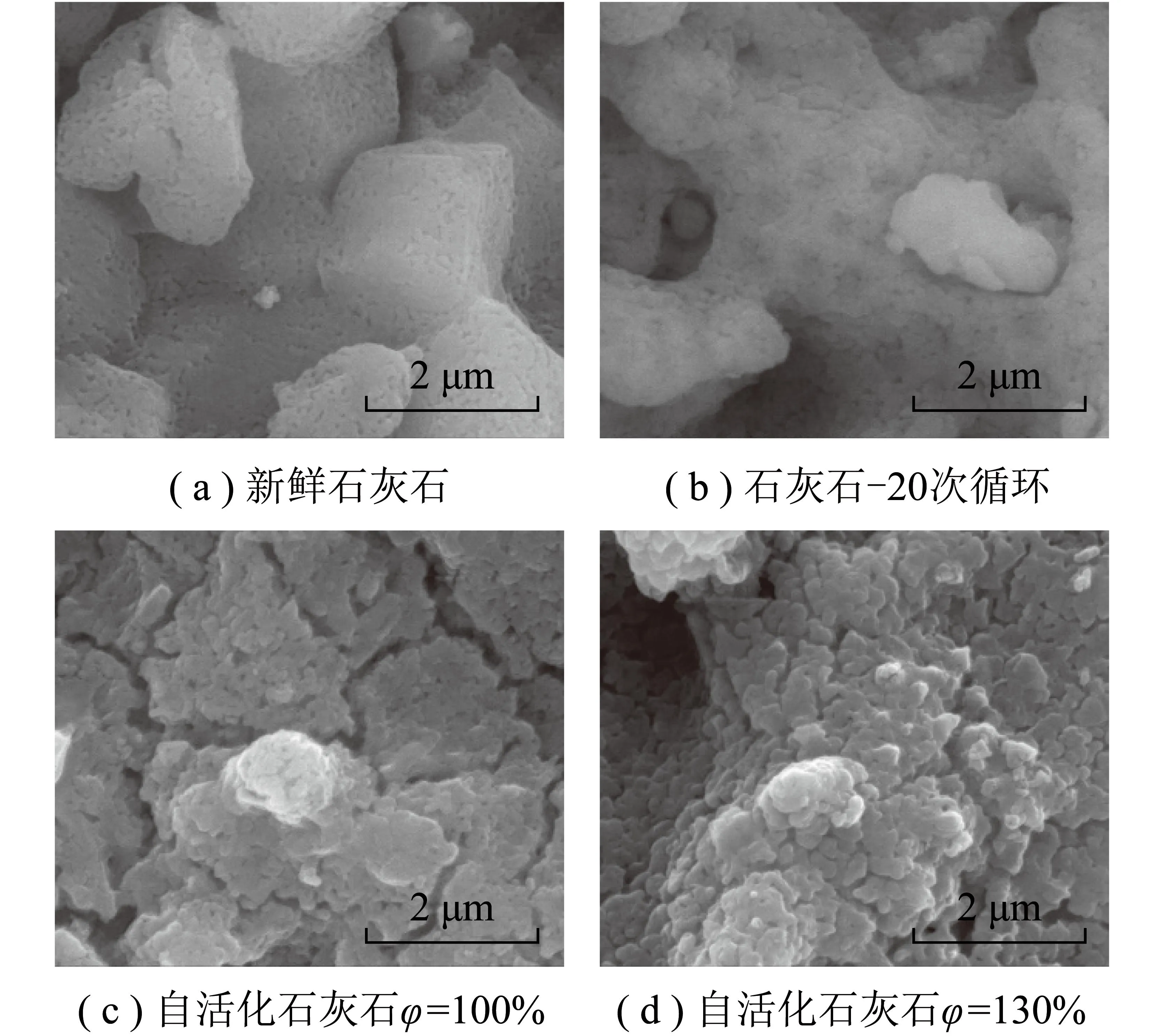

由图7(a)、7(b)可知,新鲜石灰石煅烧后,表面孔隙结构较发达,而经过20次循环煅烧后,石灰石表面好多孔隙因烧结而发生堵塞。由图7(c)、7(d)可知,与经过20次循环煅烧后石灰石表面相比,煅烧后自活化石灰石表面孔隙更发达,原本已经因烧结而变得密实的晶粒表面重新生成孔隙结构。

图7 自活化对煅烧后失活石灰石表观形貌的影响

进一步采用N2吸附仪对自活化前后石灰石的孔分布特性进行定量分析,如图8、9所示。烧结导致石灰石比孔容和比表面积由最初的0.194 6 cm3/g和15.52 m2/g降至20次循环后的0.036 2 cm3/g和5.124 m2/g,降幅达81.4%和67.0%。吸水率为100%和130%时,自活化石灰石比孔容分别恢复至新鲜石灰石的55.0%和70.5%,比表面积分别恢复至新鲜石灰石的93.6%和107.6%。吸水率为130%时,自活化石灰石比表面积甚至高于新鲜石灰石。研究表明[19],10~100 nm孔隙结构对碳酸化反应捕集CO2至关重要。由图9可知,循环煅烧/碳酸化时,石灰石烧结过程导致大量10~100 nm孔隙损失,而经自活化后10~100 nm孔隙恢复。对图9中不同煅烧后吸收剂分布在10~100 nm孔隙进行积分处理,得到其分布在该范围内比孔容,定义为V1,结果如图10所示。烧结导致石灰石的V1由最初的0.174 8 cm3/g降至20次循环后的0.030 6 cm3/g,降幅达82.3%。吸水率为100%和130%时,自活化石灰石V1分别恢复至新鲜石灰石的54.0%和71.3%。

图8 自活化对煅烧后失活石灰石比孔容和比表面积的影响

图10 煅烧后吸收剂分布在10~100 nm的比孔容

本研究提出的自活化方法,吸水率为130%时,自活化石灰石与失活石灰石相比,比孔容提高2.79倍。LI等[14]对失活造纸碱渣进行延长碳酸化处理,吸收剂比孔容提高43.75%;YU等[20]在鼓泡流态化条件下水合提高失活石灰石捕集CO2性能时,水合后石灰石比孔容提高1.73倍。由此可见,本研究提出的自活化重构失活后石灰石孔结构效果更显著,可显著恢复失活石灰石CO2捕集性能。

综上所述,石灰石循环捕集CO2过程中因高温烧结导致晶粒融合长大,比孔容和比表面积均大幅降低,自活化过程降低石灰石晶粒尺寸,优化重构孔隙结构,使失活后石灰石循环捕集CO2性能得以恢复。

2.4 自活化对石灰石颗粒磨损特性的影响

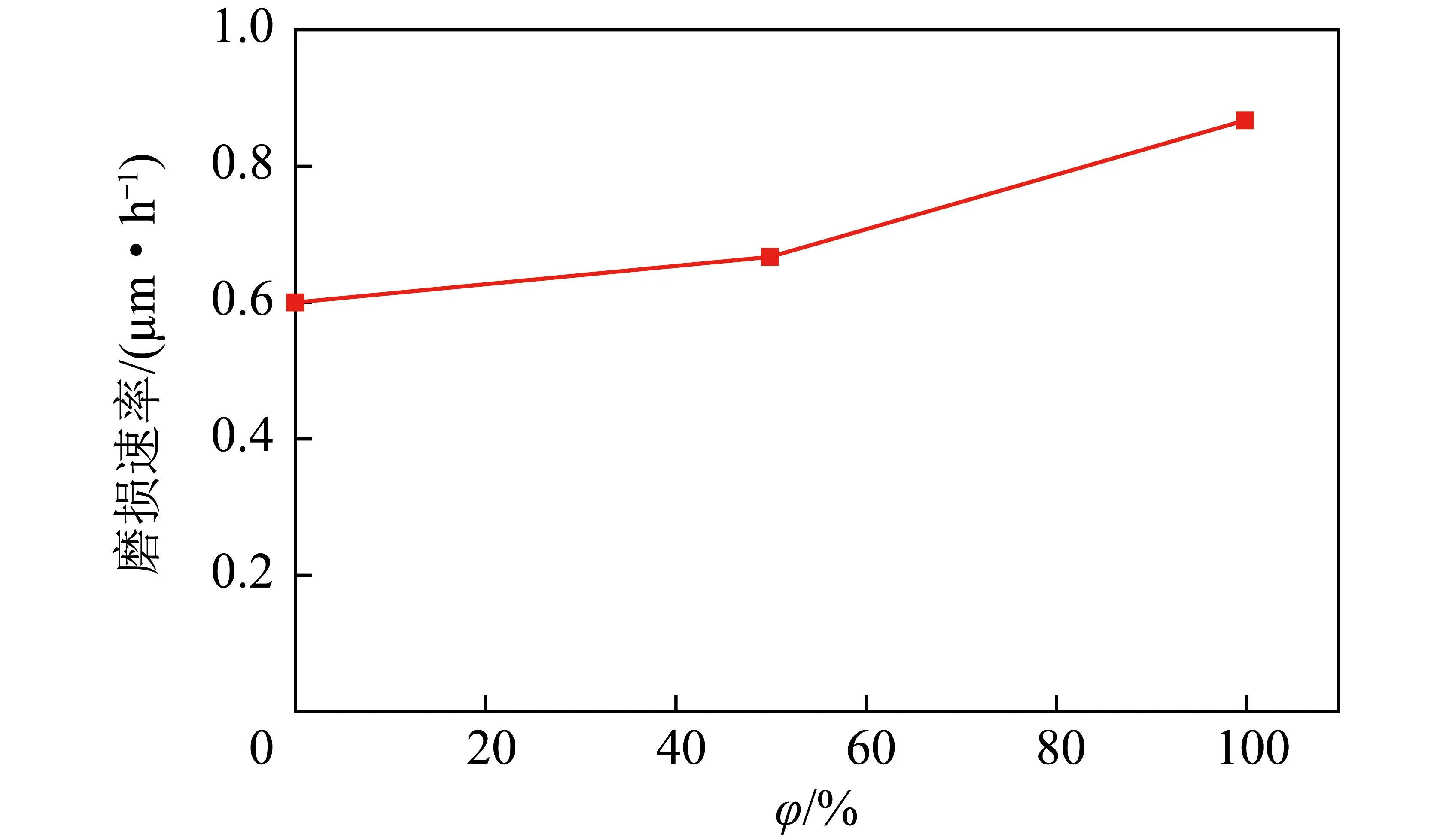

经过20次循环失活后,自活化率为0、50%和100%样品再进行1次循环煅烧/碳酸化试验,测试其流态化条件下的颗粒磨损特性,试验条件见第1.3节。根据式(3)计算样品平均索特直径,根据式(4)计算平均磨损速率,结果如图11所示。磨损试验前后颗粒分布特性见表2。

图11 石灰石颗粒磨损速率随吸水率的变化

由表2可知,经磨损试验后,所有样品的平均颗粒直径均降低,对比图11发现,随自活化率提高,自活化后吸收剂磨损速率稍提高,21次循环后石灰石磨损速率为0.600 μm/h,吸水率为50%和100%的吸收剂磨损速率为0.667和0.867 μm/h。以吸水率100%的自活化石灰石为例,磨损导致每小时直径减小量约为颗粒直径的0.55%。

虽然自活化过程一定程度上会加速失活石灰石磨损,导致循环流化床CO2捕集过程中大量粉尘和吸收剂损失,适当增加补充吸收剂流量可克服这一问题。虽然一定程度上会增加运行成本,但相比开采石灰石矿山,利用自活化后石灰石替代新鲜石灰石更具经济优势。总体来看,自活化过程虽然提高了失活石灰石磨损速率,但不影响其作为吸收剂循环捕集CO2的可用性。

3 结 论

1)失活石灰石通过吸收环境中水分实现自活化,随吸水率提高,其循环捕集CO2性能呈线性增加;吸水率130%是失活石灰石自活化极限,此时自活化吸收剂循环捕集CO2性能甚至优于新鲜石灰石。与分析纯CaCO3相比,失活石灰石对吸水率的敏感性更强。

2)自活化过程有效降低煅烧后石灰石晶粒尺寸,在其因高温烧结而变得密实的晶粒表面重新生成孔隙,优化重构了孔隙结构,比孔容和比表面积均有效恢复,特别是对碳酸化反应起重要促进的10~100 nm孔恢复明显,从而实现失活石灰石循环捕集CO2性能的再活化。

3)自活化过程会略加速失活石灰石磨损,吸水率为100%时,石灰石磨损速率由0.600 μm/h提高至0.867 μm/h,此时磨损导致每小时直径减小量约为颗粒直径的0.55%,不影响其用作吸收剂在钙循环工艺中循环捕集CO2。