谈凹凸盲配件的加工工艺要点

刘卫东 李小敏

摘要:本文重点针对学生在钳工实习中凹凸盲配件制作的简略工艺步骤,以及对称度的测量与计算作了归纳。对指导学生实习具有一定的参考价值。

关键词:凹凸盲配件 对称度公差 加工工艺 测量

0 引言

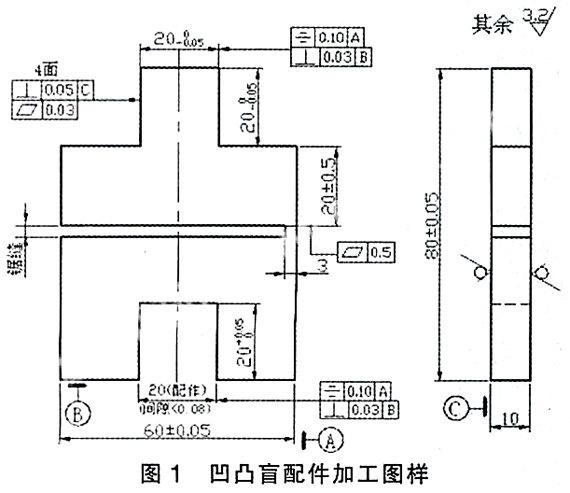

在指导历届钳工实训过程中,笔者发现:学生对对称件的制作总是尺寸控制不好,精度达不到图样要求。其主要原因在于对对称件的加工工艺步骤和相关重要尺寸的计算不理解,导致尺寸精度和形位精度达不到图样的要求。笔者结合多年的教学经验,以图1为例,来分析制作一个凹凸盲配件的加工工艺要点,与同行探讨。

1 图样分析

1.1 该件要求锉后配(即盲配),所以不能自行锯断,否则作废件处理。

1.2 从加工难易程度来看,比凹凸对配难度高.因为凸形面与凹形面的所有尺寸都必须通过测量来保证,否则不能达到配合间隙精度要求。

1.3 该件除了尺寸精度要求外,还有对称度,平面度和垂直度等形位公差要求.其中对称度公差的保证显得尤为重要。

2 工艺步骤简述

2.1 按图样要求加工工件外形尺寸,达到尺寸60mm和80mm的精度要求以及各面的平面度,垂直度和平行度要求。

2.2 按图样线性尺寸要求用高度游标尺划加工界线。

2.3 加工凸形面 从图1可以看出:凸形部位除了有200-0.05mm的尺寸精度、各加工面的平面度、垂直度要求外,还有凸形部位两侧面的中心平面相对尺寸为60两面的中心平面之间还有对称度公差要求。如果在没有百分表、量块的条件下,要保证此对称度公差要求,那么,在加工过程中,不能同时锯下凸形部位的左右两直角余料。否则,在用千分尺来测量尺寸时,没有测量基准面,对称度公差也不易保证。加工步骤如下:

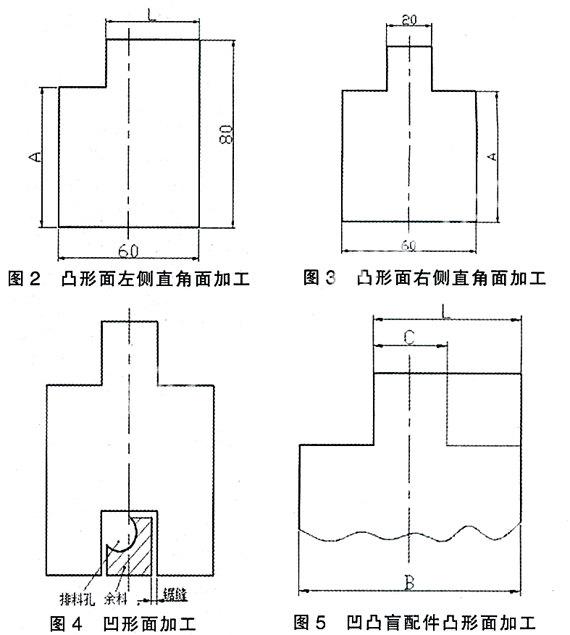

2.3.1 如图2所示,按加工界线先锯下左侧的一直角余料,加工两垂直面,通过控制A尺寸误差值(本处应控制在80mm的实际尺寸减去200-0.05mm的范围内),从而保证达到20mm的尺寸精度要求;同样,L处的实际尺寸,通过控制40mm的尺寸误差值(本处应控制在60/2的实际尺寸加 mm的范围内),从而保证在保证尺寸200-0.05mm的同时,又能保证其对称度公差值在0.1mm内。(关于L尺寸的极限尺寸计算公式在后面对称度公差的控制方法内容中详细说明。)

2.3.2 如图3所示,按加工界线锯下右侧的一直角余料,加工两垂直面。A尺寸的计算、加工方法与上一步(1)中A尺寸一样。要保证凸形面尺寸200-0.05mm的尺寸精度,可以直接采用千分尺测量。

2.4 加工凹形面

2.4.1 按加工界线用Φ12的麻花钻钻出排料孔,锯下凹形面部分的余料。如图4示:

2.4.2 加工凹形面的顶端面,根据80mm的实际尺寸,通过控制60mm的尺寸误差值(本处与凸形面的两垂直面一样控制尺寸),从而保证达到与凸形件端面的配合精度要求。

2.4.3 锉削两侧直角面。两面同样根据外形60mm和凸形面20mm的实际尺寸,通过控制20mm的尺寸误差值,从而保证达到与凸形面20mm的配合精度要求,同时也能保证其对称度公差值在0.1mm内。

2.4.4 全部锐边去毛刺,并检查全部尺寸精度。

2.4.5 锯削。要求达到尺寸(20±0.5)mm,锯削平面度0.5mm,留有3mm不锯。

3 对称度公差的控制方法

3.1 接测量方法来控制工件的尺寸精度时,必须控制好有关的工艺尺寸。如要同时保证凸形面中20mm对称度公差和线性尺寸精度要求,要间接测量控制如图2中工艺尺寸L:

4 结束语

上文中介绍的对称度公差值控制的相关计算公式,是笔者在教学过程中归纳总结出来的。适用于没有百分表的实训条件下,使用千分尺进行测量的场合。如果采用百分表来检测对称度公差,则不需要上文中的计算。因此,在实际的实训中,应根据学校的实际实训条件来选用相应的计算测量方法来保证对称度公差值。

参考文献:

[1]劳动部教材办公室组织编写.钳工生产实习.北京:中国劳动出版社.1996.