原位自生钛基复合材料研究综述

吕维洁

(上海交通大学金属基复合材料国家重点实验室,上海 200240)

原位自生钛基复合材料研究综述

吕维洁

(上海交通大学金属基复合材料国家重点实验室,上海 200240)

近年来,由于原位自生钛基复合材料相对钛合金更为优异的综合性能,引起人们广泛关注。从制备方法、基体和增强体选择、微观结构、力学性能、抗氧化性能、超塑性变形与加工等方面,综述了目前原位自生钛基复合材料的研究进展。提出了目前研究中存在的问题和今后可能的发展方向。

原位自生;钛基复合材料;微观结构;力学性能

前 言

钛基复合材料 (T MCs)是指在钛或钛合金基体中植入刚硬陶瓷增强体的一种复合材料。它把钛的延展性、韧性与陶瓷的高强度、高模量结合起来,从而获得了更高的剪切强度和压缩强度以及更好的高温力学性能。T MCs极具吸引力的物理性能和力学性能,诸如高模量、高强度、抗氧化,已经许多研究和实践所证明[1-2]。

钛基复合材料主要分为两大类:连续纤维增强钛基复合材料和颗粒增强钛基复合材料。早期研究的主要领域是以碳化硅纤维增强的钛基复合材料,可显著提高基体合金的机械性能,但纤维增强钛基复合材料受到以下几个因素的制约:价格昂贵、加工工艺复杂、各向异性、界面反应等。因此,非连续增强钛基复合材料是目前的重要研究方向[3-5]。此外,陶瓷增强相可显著提高基体合金的耐磨性[6-7],结合钛合金耐腐蚀的优点,可满足航空航天和军工领域对材料耐磨、耐蚀的要求。

非连续增强钛基复合材料按增强体生成方式可分为外加法和原位合成工艺方法。传统的外加法制备技术中,陶瓷增强相以颗粒、粉末的状态加入基体钛中,也就是说,传统的合成技术中增强相是预先准备好的,先于复合材料的制备合成。因此传统的合成技术中增强相的尺度被最初的粉末粒度所限制,一般是微米级甚至毫米级。此外,传统外加法的合成技术还需要解决增强体浸润、制备过程中增强相与基体的界面反应以及昂贵的成本等问题。

为了解决传统外加法造成的一系列问题,人们开发了原位合成技术来制备非连续增强钛基复合材料,增强体通过原料中的元素相互发生化学反应而生成。原位合成工艺方法制得的复合材料中增强颗粒与基体的相容性好,避免了外加增强颗粒的污染问题以及增强颗粒与基体的界面之间的化学反应问题,增强体和基体界面结合良好,而且增强颗粒和基体在热力学上稳定。这些特性对提高钛基复合材料的使用温度具有极为重要的意义,可以说原位合成钛基复合材料的是目前复合材料领域一个重要的研究方向[3]。

基体和增强体的选择

. 基体的选择

按照混合定律,基体对复合材料最终力学性能的贡献是第一位的,故而基体的选择非常重要。用量最大、综合性能最好的 Ti-6Al-4V合金,被广泛地用作研究非连续增强钛基复合材料的基体合金。工业纯钛和 Ti-32Mo等耐蚀合金作为发展既耐蚀又耐磨的钛基复合材料的基体材料。而在航空、航天领域中,要求钛合金具有良好的高温强度和抗蠕变性能,因此常选用近α,α+β型合金合金作为基体材料。

. 增强体的选择

在原位自生钛基复合材料中,通常的增强体候选物是高熔点、高硬度的物相,如:金属与非金属的化合物陶瓷和金属间化合物。基体与增强颗粒之间的一个非常重要的物理关系是热膨胀系数,对于 Ti这类高屈服强度的基体,一般要求避免高的热残余应力,因此,基体与增强相的热膨胀系数差别不应太大。另一方面,增强体和基体的化学相容性也是一个非常值得关注的问题,一些陶瓷颗粒在高温条件下与基体钛发生界面反应,降低界面结合强度,从而恶化复合材料性能。

钛基复合材料中一些常用增强体的性能如表1所示。SiC,Al2O3,Si3N4在一定条件下极易与 Ti发生较严重的界面反应[8-13],不是理想的增强体。B4C,T iB2,ZrB2在钛基体中均不是稳定相,在制备过程中将生成TiC和 TiB。TiC和 TiB的熔点很高,在钛中是稳定相,且与钛相容性好,不发生界面反应[14-15],泊松比相近,密度也相差不大,热膨胀系数差控制在 50%以下 (钛的热膨胀系数为(9~10.8)×10-6/K),可以显著降低材料制备过程中产生的热残余应力,此外,TiB和 TiC的弹性模量为 Ti的 4~5倍,对材料性能的提高效率很高,因而是非连续增强钛基复合材料较为理想的增强体。

除上述增强体之外,稀土氧化物被视为钛合金中极有希望的增强体。可考虑添加的稀土元素有 La,Nd,Y,Ce,Er,Gd等。由于稀土氧化物是稳定的高熔点化合物,稀土加入钛基体后,主要起内部氧化作用。稀土氧化物在钛基体内呈弥散分布,这些弥散颗粒可以进一步强化基体,所以,稀土元素的加入能显著提高基体的高温瞬时强度和持久强度[16-17]。此外,稀土元素还有利于基体晶粒的细化、热稳定性的提高等[18]。

表1 钛基复合材料常用增强体的性能Table 1 Properties of reinforcem ents used in titanium m a trix compo site s

制备方法

目前利用原位法生产颗粒增强钛基复合材料的主要制备技术有:粉末冶金法 (P/M)[19-24]、机械合金化 (MA)[25-26]、自蔓延高温合成工艺 (SHS)[27-29]、放热扩散法 (XDTM)[30]、快速凝固技术 (RSP)[31-32]以及各种各样的熔炼铸造技术[33-36]。其中,粉末冶金法制备原位自生钛基复合材料是目前研究最多的方法,其主要缺点在于工艺复杂,对加工设备要求高,难以制备大零件和实现批量化生产。熔炼铸造法采用传统的钛合金熔炼工艺,直接将所需的反应物和钛合金基体一起熔炼,在熔炼过程中发生反应,生成原位自生的增强相。采用普通的熔铸法,可以在不改变原钛合金熔炼工艺和设备的条件下,制备钛基复合材料,因此可以大大降低成本。

原位反应体系与热力学

迄今为止,原位合成钛基复合材料主要是利用以下几个反应式:

其中RE表示稀土元素。Zhang和 Lu等人[37-39]利用传统冶炼钛及钛合金的设备制备了 TiC/Ti,TiB/Ti以及 TiB+TiC/Ti复合材料,并计算了 Ti与石墨,B,B4C反应的 Gibbs自由能以及反应生成焓,发现各个反应的Gibbs自由能以及反应生成焓在高温下均为负值,如图1所示。这说明反应 (1)~(3)在热力学上是可行的,且放热。

图1 原位反应的标准 Gibbs自由能和反应生成焓Fig.1 Gibbs energy and enthalpy of in situ reactions

由于单质原料化学性质活泼,容易在高温条件下相互反应而影响冶炼效果,故原位自生钛基复合材料有多元化、多尺度化发展的趋势。Yang[40]利用 B4C,REB6,B2O3和 Ti的反应,原位合成了 TiB,TiC和稀土氧化物(RE2O3)多元陶瓷颗粒增强钛基复合材料,并通过工艺控制,使得稀土氧化物主要呈纳米颗粒弥散分布于基体中。

微结构

在钛基复合材料中,TiC增强体的微结构呈现多样化特征,如球状、等轴颗粒状、短棒状和羽毛状等。其形状和尺寸与制备方法、凝固速度、碳含量和合金元素等有着密切关系。在燃烧合成法(CAC)制备的钛基复合材料中,TiC在基体中通常呈三维的树枝晶分布。Lu[41]指出,在熔铸法制备钛基复合材料的过程中,TiC呈树枝状主要是因为在凝固过程中的成分过冷所致,如图2所示。Al的加入通过对凝固过程及 Ti与 C之间相互扩散的影响,使 TiC增强体更为细小,并趋向于长成等轴状粒子。

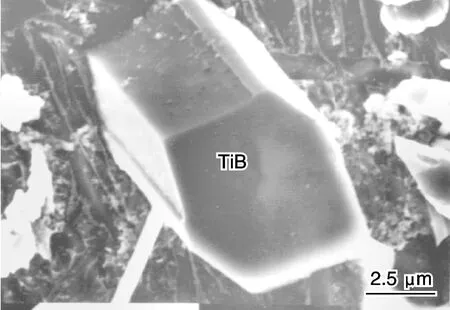

TiB增强体主要呈晶须状、针状、片状和管状,并且 TiB与钛基体界面结合良好且存在着一定的晶体学位向关系。TiB晶须具有B27结构,横截面呈六边形[42],如图3所示。由于其沿[010]晶向的生长速度远大于沿其他晶向生长的速度,故而较为细长,长径比高,是复合材料中理想的增强体。此外,Lu[14]还发现 TiB晶须与钛基体存在一定的晶体学位向关系。片状 TiB为初生相[43],一般在增强体含量较高的复合材料中出现。空心管状 T iB的生长方向和针状 T iB相同,都是沿[010]方向生长,管状 TiB的形成是由于 [010]方向的成分过冷使外表面生长速度大于中心部分,从而形成管状[44]。

图2 树枝状 TiC增强体的金相照片Fig.2 Metallograph of dendritic TiC

图3 典型 TiB晶须的 SEM照片Fig.3 SEM micrograph of typical TiB whisker

当稀土元素添加含量较低时,稀土氧化物在钛合金中的形态一般为球状[45-46],这主要是因为大多数稀土氧化物具有几何学上对称的晶体结构。此外,由于许多稀土元素在α钛中的固溶度远低于β钛中的固溶度,凝固过程中有许多纳米级的稀土氧化物颗粒二次析出,弥散地分布在钛基体中[47],如图4所示。当稀土元素含量较高时,由于过冷度的影响,氧化物呈树枝晶状。此外,研究[47-49]还发现 Y2O3和 Nd2O3与 TiB增强体之间存在一定的晶体学位向关系。

图4 Nd2O3颗粒的 TEM照片Fig.4 TEM micrograph ofNd2O3particles

力学性能

原位自生 TiC颗粒和 TiB晶须增强钛基复合材料的室温性能与未增强的钛相比,复合材料的强度和模量都有明显提高,并且随着增强体含量的增加而增加,同时,塑性明显下降。

Lu[50]研究了 TiB和 TiC增强 Ti6242合金的力学性能,发现在相同总体积分数的条件下,添加石墨导致形成更多的 TiC粒子,由于 TiC粒子为等轴状及近等轴状,应力集中较少,使基体合金承受更多的加工硬化,有利于提高复合材料的力学性能。

Yang[51]研究了多元增强 (TiB+TiC+La2O3)/Ti复合材料的力学性能,发现多元增强 (T iB+TiC+La2O3)/Ti复合材料的抗拉强度及塑性都要明显高于 (TiB+TiC)/Ti复合材料。室温强化机理主要归结于增强体的承载、基体合金晶粒的细化和纳米 La2O3颗粒的弥散强化。

Geng[52]研究了以纯钛为基体的原位自生 (TiB+Y2O3)/Ti复合材料的高温拉伸性能,结果发现复合材料的抗拉强度和屈服强度分别是同条件下纯钛的 2~3倍,复合材料的强度随 Y2O3体积分数的增加而增强。

Yang[53]研究了多元多尺度增强钛基复合材料的高温力学性能,随着测试温度的升高,复合材料的强度降低,断裂延伸率提高。此外,复合材料的高温断裂机理与室温断裂机理明显不同,室温条件下主要为 T iB短纤维的承载断裂,而高温条件下主要为增强体与基体的界面脱粘。

Xiao[54-55]研究了 TiB,TiC和 La2O3多元强化耐热钛基复合材料的高温力学性能,其高温强度相对基体合金以及常用高温钛合金有大幅度的提高,如图5所示。复合材料的高温断裂机理与室温时明显不同,TiB短纤维长径比较低的复合材料,以短纤维端部与基体脱粘为主。此外高温拉伸性能对应变速率非常敏感,应变速率降低时,高温抗拉强度降低,断裂延伸率提高。温度越高,应变速率越低,复合材料的高温强度对 TiB短纤维长径比分布的依赖性越强,并超过了对增强体体积分数的依赖。

Lu[56]研究了 T iB和 TiC增强 Ti6242高温合金的持久断裂性能,与基体合金比较,增强体提高了材料的抗蠕变断裂性能。增强体的存在容易造成位错塞积,且容易在 TiB短纤维端部容易形成裂纹,裂纹不断扩大,最后导致材料破坏。石墨的添加形成了更多的等轴状 TiC增强体,有利于提高复合材料的持久蠕变性能。

图5 耐热钛基复合材料的高温力学性能与温度的关系Fig.5 Effect of temperature on tensile strength of T MCs:T MC1:φ(TiB+La2O3)=2.8%,T MC2:φ(TiB+TiC+La2O3)=5%,T MC3:φ(TiB+TiC+La2O3)=10%,and T MC4:φ(TiB+TiC)=10%

Xiao[57-58]研究了多元强化耐热钛基复合材料的高温蠕变行为。复合材料的稳态蠕变速率比基体合金以及IM I834合金低了 1~2个数量级,增强体的加入显著提高了复合材料的蠕变抗力。随实验应力的不同,基体合金和复合材料均出现低应力区和高应力区,基体合金在低应力区和高应力区的应力指数分别为 2和 4.5。复合材料蠕变抗力的强化主要来自于门槛应力和应力传递效应。La2O3颗粒对门槛应力的提高作用主要体现在高应力区,且门槛应力值主要取决于增强体在复合材料中的弥散程度,而与增强体体积分数关系不大。应力传递效应主要依赖于 T iB短纤维的长径比,随增强体总体积分数单调递减,且低应力区的传递因子显著高于高应力区。复合材料蠕变抗力的强化效果对增强体形态特征的依赖作用更强。

抗氧化性能

Qin[59-62]研究了原位自生 TiB/Ti,TiC/Ti以及 TiB和 TiC混杂增强钛基复合材料的氧化行为,TiB和 TiC增强体促进钛基复合材料致密氧化膜的形成,而且随着增强体体积含量增加,氧化膜厚度减小。TiB和 TiC增强体摩尔比为 4∶1的钛基复合材料氧化层厚度比 TiB和TiC增强体摩尔比为 1∶1的钛基复合材料氧化后氧化层厚度小;颗粒增强体 TiB提高钛基复合材料的抗氧化性能力比增强体 TiC好,如图6所示。增强体 TiB发生部分氧化,TiB与基体结合依然紧密,界面干净。

Qin[63]研究了 TiB和 TiC强化 Ti6242高温合金的氧化行为。钛基复合材料氧化后,在氧化层次外层,是以Al2O3为主的连续的较致密的 TiO2和 Al2O3的混合氧化物层。接着是富 Ti的 TiO2和 Al2O3的混合氧化物层,再向里接着是富 Al的 T iO2和 Al2O3的混合氧化物层,这也是氧扩散层。Al元素促使等轴状和近似等轴状的TiC增强体的形成,使 TiB增强体颗粒更加细小,从而促进颗粒细小的氧化物和更致密的氧化层的生成。

Yang[64]研究了多元增强 (TiC+TiB+Nd2O3)/Ti复合材料的高温氧化行为。其抗氧化性要高于单一 TiC/Ti复合材料的抗氧化性。在多元增强钛基复合材料中,随着Nd2O3增强体体积分数的增多,氧化激活能增大,氧化层厚度降低,抗氧化性增强。原料中 Al2Nd添加方式可以细化基体氧化物颗粒,并使得氧化层更为致密,可阻碍氧的扩散,从而进一步提高多元增强钛基复合材料的高温抗氧化性能。

图6 钛基复合材料恒温氧化 300 h后质量增量与温度关系曲线Fig.6 Mass gain-temperature relationship of titanium matrix composites after isothermal oxidating for 3 000 h

超塑性变形与加工

Wang[65-66]研究了原位自生 T iB+TiC/Ti复合材料的超塑性变形行为。体积分数为 5%TiB+TiC增强钛基复合材料比 1%、10%TiB+TiC增强钛基复合材料的超塑性能好,最佳延伸率达 659%。增强体的加入可细化晶粒,钉扎位错和晶界,促进流变应力的传递,降低了复合材料超塑性温度,提高了复合材料超塑性能。

图7 钛基复合材料超速性变形前后宏观照片Fig.7 Macrophotos of the superplastic-defor med titanium matrix composites

Ma[67-71]研究了 (TiB+TiC)和 TiC/Ti-1 100钛基复合材料的热加工和热变形行为。不同锻造工艺对原位自生复合材料室温和高温拉伸性能的影响是:β锻造后,复合材料得到魏氏组织,该组织下钛基复合材料有较高的强度,但塑性较差,常规锻造得到双态组织,该组织具有较好的塑性和较低的强度;在高温α区锻造后,得到等轴的α相组织,该组织具有较高强度和一定的塑性。

Lu[72]研究了 TiB+TiC混杂强化 Ti-6Al-4V合金复合材料的置氢热加工行为。置氢复合材料的流变应力随着温度的升高而显著下降。流变应力对应变速率非常敏感,随应变速率的升高,流变应力显著升高。氢的加入,降低了复合材料的激活能。置氢复合材料的最佳变形温度与氢含量有关。当变形温度高于 825℃,最佳氢含量是相变温度等于变形温度时所对应的氢含量,当变形温度低于 825℃,最佳氢含量是 0.40%(质量分数)。

Lu[73]研究了氢含量对 TiB+TiC混杂强化 Ti-6Al-4V合金复合材料超塑性变形行为的影响,氢降低了基体合金和复合材料的超塑流变应力。随着氢含量的增加,流变应力先减小后增大,在中等氢含量处出现了流变应力的最小值,流变应力下降幅度超过了 50%。低氢含量处,β相体积分数增多,降低了流变应力。

结 语

原位自生钛基复合材料的加工工艺与钛合金相似,机械性能尤其是高温性能提高幅度较大,而成本又与钛合金类似,可望在军用和民用的许多高温结构中获得实际应用。但是,为求得低成本、高效率制备、性能优异的钛基复合材料,目前应着力做好以下两方面的工作:

(1)加大力度开发低成本、高效制备原位自生钛基复合材料的制备工艺,以适应工业化应用的需求;

(2)对原位自生钛基复合材料增强体与界面的相互作用及增强体的分布、尺寸、形态特征与钛基复合材料机械、物理性能的关系,尚需更深入系统的研究,以获得很多基础资料,来指导和制订更合理更先进的制备工艺。

[1]Abkowitz S,Abkowitz S M,Fisher H,etal.CermeTi Discontinuously Reinforced Ti-Matrix Composites:Manufacturing,Properties and Applications[J].JOM,2004,56:37-41.

[2]Saito T.Automotive Application of Discontinuously Reinforced TiB-Ti Composites[J].JOM,2004,56:33-36.

[3]Tjong SC,Mai YW.Processing-Structure-PropertyAspectsof Particulate-and Whisker-Reinforced Titanium Matrix Composites[J].Composites Science and Technology,2008,68:583-601.

[4]Tjong S C,Ma Z Y.Microstructural andMechanical Characteristics of In-SituMetalMatrix Composites[J].M aterials Science and Engineering R,2000,29:49-113.

[5]Ranganath S.A Review on Particulate-Reinforced TitaniumMatrix Composites[J].Journal of M aterials Science,1997,32:1-6.

[6]Alman D E,Hawk J A.The Abrasive Wear of Sintered Titanium Matrix-Ceramic Particle Reinforced Composites[J].W ear,1999,225-229:629-639.

[7]Abkowitz S,Weihrauch P F,Abkowitz F H,etal. The CommercialApplication ofLow-Cost Titanium Composites[J].JOM,1995,47:40-41.

[8]LorettoM H,Konitzer D G.The Effect ofMatrix Reinforcement Reaction on Fracture in Ti-6Al-4V-Base Composites[J].M etallurgical Transactions A,1990,21:1 579-1 587.

[9]Choi S K,Chandrasekaran M,BrabersM J. Interaction between Titanium and SiC[J].Journal of M aterials Science,1990,25:1 957-1 964.

[10]Lu Y C,Sass S L,Bai Q,etal. The Influence of Interfacial Reactions on the Fracture Toughness of Ti-Al2O3Interfaces[J].Acta M etallurgica etM aterialia,1995,43:31-41.

[11]Ma X Y,Li C R,ZhangW J.The Ther modynamic Assessment of the Ti-Si-N System and the Interfacial Reaction Analysis[J].Journal of A lloys and Compounds,2005,394: 138-147.

[12]Lemus-Ruiz J,Aguilar-Reyes E A.Mechanical Propertiesof Silicon Nitride JointsUsing a Ti-Foil Interlayer[J].MaterialsLetters,2004,58:2 340-2 344.

[13]Gotman I,Gutmanas E Y. Interaction of Si3N4with Titanium Powder[J].Journal of M aterials Science Letters,1990(9):813-815.

[14]LuW J,Zhang D,Zhang X N,etal.HREM Study of TiB/Ti Interfaces in a TiB-TiC in Situ Composite[J].ScriptaM aterialia,2001,44:1 069-1 075.

[15]KonitzerD G,LorettoM H.MicrostructuralAssessment of Ti-6Al-4V-TiC MetalMatrix Composite[J].Acta M etallurgica,1989,37:397-406.

[16]Yang Z F,LuW J,Qin J N,etal.Microstructure and Tensile Properties of in Situ Synthesized(TiC+TiB+Nd2O3)/Ti-Alloy Composites at Elevated Temperature[J].M aterials Science and Engineering A,2006,425:185-191.

[17]Sastry SM L,Peng T C,Becker man L P.Structure and Properties of Rapidly Solidified Dispersion-Strengthened Titanium Alloys: II. Tensile and Creep Properties[J].M etallurgical Transactions A,1984,15:1 465-1 474.

[18]Xiao L,Lu W J,Li Y G,etal. Thermal Stability of In-Situ Synthesized High Temperature Titanium Matrix Composites[J].Journal of A lloys and Compounds,2009,467:135-141.

[19]Gorsse S,Chaminade J P,Petitcorps Y L. In-Situ Preparation of Titanium Base Composites Reinforced by TiB Single Crystals Using a PowderMetallurgy Technique[J].CompositesA,1998,29:1 229-1 234.

[20]Chandran K S R,Panda K B,Sahay S S.TiBw-Reinforced Ti Composites:Processing,Properties,Application Prospects and Research Needs[J].JOM,2004,56:42-48.

[21]Wang L,Niinomi M,Takahashi S,etal.Relation between Fracture Toughness and Microstructure of Ti-6Al-2Sn-4Zr-2Mo Alloy Reinforced with TiB Particles[J].M aterials Science and Engineering A,1999,263:319-325.

[22]Kobayashi M,Funami M,Suzuki S,etal.Manufacturing Process and Mechanical Properties of Fine TiB Dispersed Ti-6Al-4V Alloy CompositesObtained by Reaction Sintering[J].M aterials Science and Engineering A,1998,243:279-284.

[23]BhatB V R,Subramanyam J,Bhanu Prasad V V.Preparation of Ti– TiB– TiC&Ti– TiB Composites by in Situ Reaction Hot Pressing[J].M aterials Science and Engineering A,2002,325:126-130.

[24]Panda KB,Chandra K S R.SynthesisofDuctile Titanium-Titanium Boride(Ti-TiB)Composites with a Beta Titanium Matrix:the Nature of TiB For mation and Composite Properties[J].M etallurgical and M aterials Transactions A,2003,34:1 371-1 385.

[25]Suryanarayana S.MechanicalAlloying andMilling[J].Progress in M aterials Science,2001,46:1-184.

[26]Godfrey T M,W isbey A,Goodwin P S,etal.Microstructure and Tensile Properties of Mechanically Alloyed Ti-6Al-4V Alloy with B Additions[J].M aterials Science and Engineering A,2000,282:240-250.

[27]Yamamoto T,Otsuki A,Ishihara K,etal. Synthesis of Near Net Shape High Density TiB/TiComposite[J].M aterials Science and Engineering A,1997,239-240:647-651.

[28]Nakane S,Yamada O,Miyamoto Y,etal.Simultaneous Synthesis and Densification of TiB/α-Ti(N)CompositeMaterial by Self-Propagating Combustion under Nitrogen Pressure[J].Solid State Communications,1999,110:447-450.

[29]Fu Z Y,Wang H,WangW M,etal.Composites Fabricated by Self-Propagating High-Temperature Synthesis[J].Journal of M aterials Processing Technology,2003,137:30-34.

[30]Zhang E,Zeng S,Zhu Z.Microstructure of XDTMTi-6Al/TiC Composites[J].Journal of M aterials Science,2000,35:5 989-5 994.

[31]Fan Z,Miodownik A P.Microstructural Evolution in Rapidly Solidified Ti-7.5Mn-0.5B Alloy[J].Acta M aterialia,1996,44:93-110.

[32]Rangarajan S,Aswath P B,Soboyejo W O.Mirostructure Development and Fracture of In-Situ Reinforced Ti-8.5Al-1B-1Si[J].Scripta M aterialia,1996,35:239-245.

[33]Ranganath S,Vijayakumar M,Subrahmanyan J.Combustion-assisted Synthesis of Ti-TiB-TiC Composite via the Casting Route[J].M aterials Science and Engineering A,1992,149:253-357.

[34]Banerjee R,Genc A,Collins P C,etal.Comparison ofMicrostructural Evolution in Laser-Deposited and Arc-Melted In-Situ Ti-TiB Composites[J].M etallurgical and M aterials Transactions A,2004,35:2 143-2 152.

[35]Srivatsan T S,Soboyejo W O,Lederich R J. Tensile Deformation and Fracture Behaviorof a Titanium-AlloyMetal-Matrix Composite[J].Composites A,1997,28:365-376.

[36]Li B S,Shang J L,Guo J J. In-Situ Observation of Fracture Behavior of In-Situ TiBw/Ti Composites[J].M aterials Science and Engineering A,2004,383:316-322.

[37]Zhang X N,Lu W J,Zhang D,etal. In-Situ Technique for Synthesizing(TiB+TiC)/TiComposites[J].ScriptaM aterialia,1999,44:39-46.

[38]LüWeijie(吕维洁 ),Zhang Di(张 荻 ),Zhang Xiaonong(张小农),etal.原位合成 TiC/Ti复合材料的微结构和力学性能[J].Journal of Shanghai Jiaotong University(上海交通大学学报),2001,35:643-650.

[39]LüWeijie(吕维洁 ),Zhang Di(张 荻 ),Zhang Xiaonong(张小农),etal.原位合成 TiB/Ti复合材料的微结构和力学性能[J].Journal of Shanghai Jiaotong University(上海交通大学学报),2000,34:1 606-1 614.

[40]Yang Z F,LüW J,Xu D,etal. In Situ Synthesis of Hybrid and Multiple-Dimensioned Titanium Matrix Composites[J].Journal of A lloys and Compounds,2006,419:76-80.

[41]LüWeijie(吕维洁 ),Zhang Xiaonong(张小农 ),Zhang Di(张 荻),etal.原位合成 TiC/Ti基复合材料增强体的生长机制[J].Acta M etallurgic Sinica(金属学报),1999,35:536-540.

[42]LüWeijie(吕维洁 ),Zhang Xiaonong(张小农 ),Zhang Di(张 荻),etal.原位合成 TiC/Ti基复合材料增强体的生长机制[J].Acta M etallurgic Sinica(金属学报),2000,36:104-108.

[43]De Graef M,Loefvander J P A,Mc Cullough C,etal. The Evolution ofMetastable BfBorides in a Ti-Al-B Alloy[J].Acta M etallurgica etM aterialia,1992,40:3 395-3 406.

[44]Zhang Hu(张 虎 ),Gao Weili(高文理 ),Zhang Erlin(张二林),etal.Ti-Al-B合金空心管状初生 TiB的生长机制[J].Journal of CompositeM aterial(复合材料学报).2001,18:50-53.

[45]Geng K,Lu W,ZhangD. In Situ Synthesized(TiB+Y2O3)/Ti Composites[J].Journal of M aterials Science Letters,2003,22:877-879.

[46]Geng K,LuW,Yang Z,etal. In-Situ Preparation of Titanium Matrix Composites Reinforced by TiB and Nd2O3[J].M aterials Letters,2003,57:4 054-4 057.

[47]Yang Z F,Lu W J,Qin J N,etal.Microstructural Characterization ofNd2O3in In-Situ Synthesized Multiple-Reinforced(TiB+TiC+Nd2O3)/Ti Composites[J].Journal of Alloys and Compounds,2006,425:379-383.

[48]LuW J,Xiao L,Xu D,etal.Microstructural Characterization of Y2O3in in Situ Synthesized Titanium Matrix Composites[J].Journal of Alloys and Compounds,2007,433:140-146.

[49]Zhang D,Geng K,Qin Y,etal.The Orientation Relationship between TiB and RE2O3in In-Situ Synthesized Titanium Matrix Composites[J].Journal of Alloys and Compounds,2005,392:282-284.

[50]LuW J,ZhangD,Zhang X N,etal.Microstructure and Tensile Properties of In-Situ(TiB+TiC)/Ti6242(TiB ∶TiC=1∶1)Composites Prepared by Common Casting Technique[J].M aterials Science and Engineering A,2001,311:142-150.

[51]Yang Z,Lu W,Zhao L,etal.Microstructure and Mechanical Property of In-Situ SynthesizedMultiple-Reinforced(TiB+TiC+La2O3)/Ti Composites[J].Journal of Alloys and Compounds,2008,455:210-214.

[52]Geng K,Lu W J,Zhang D,etal.Microstructure and Tensile Properties of In-Situ Synthesized(TiB+Y2O3)/Ti Composites at Elevated Temperature[J].M aterials Science and Engineering A,2003,360:176-182.

[53]Yang Z F,LuW J,Qin J N,etal.Microstructure and Tensile Properties of In-Situ Synthesized(TiC+TiB+Nd2O3)/Ti-Alloy Composites at Elevated Temperature[J].M aterials Science and Engineering A,2006,425:185-191.

[54]Xiao L,Lu W,Yang Z,etal. Effect of Reinforcements on High Temperature Mechanical Properties of In-Situ Synthesized Titanium MatrixComposites[J].M aterials Science and Engineering A,2008,491:192-198.

[55]Xiao L,Lu W,Qin J,etal.High-Temperature Tensile Properties of In-Situ Synthesized Titanium Matrix Composites with Strong Dependence on Strain Rates[J].Journal ofM aterials Research,2008,23:3 066-3 074.

[56]LuW J,Zhang D,Zhang X N,etal.Creep Rupture Life of In-Situ Synthesized(TiB+TiC)/Ti Matrix Composites[J].Scripta M aterialia,2001,44:2 449-2 455.

[57]Xiao L,Lu W J,Qin J,etal. Creep Behaviors and Stress Regions of Hybrid Reinforced High Temperature Titanium Matrix Composite[J].Composites Science and Technology,2009,69:1 925-1 931.

[58]Xiao L,LuW J,Li Y G,etal. Steady State Creep of In-Situ TiB Plus La2O3Reinforced High Temperature Titanium Matrix Composite[J].M aterials Science and Engineering A.2009,499(1-2):500-506.

[59]Qin Y,LuW,Qin J,etal.Oxidation Behaviorof In-Situ Synthesized TiB/Ti Composite in Air Environment[J].M aterials Transactions,2004,45:3 241-3 246.

[60]Qin Y,Zhang D,Lu W,etal.Oxidation Behavior of In-Situ

An Overview on the Research of I n-Situ Titan ium Matrix Composites

LU W eijie

(State key laboratory ofmetalmatrix composites,Shanghai Jiao Tong University,Shanghai 200240,China)

Recently,in-situ titanium matrix composites have drawn great attention due to the superiorproperties over titanium alloys.Recent research achievements of synthesizing methods,selection of matrix and reinforcements,microstructure,mechanical properties and superplastic process are reviewed.The presentproblems are put forward and the further research fields are also discussed.

in-situ self-growing;titanium matrix composite;microstructure;mechanical properties

TG146.4

A

1674-3962(2010)04-0041-08

2009-12-02

国家 973基础研究计划资助项目(2007CB613806);国家自然科学基金资助项目(50871066);新世纪优秀人才科学基金资助项目(NCET-07-0549);上海市科技启明星追踪项目(09QH1401400)

吕维洁,男,1973年生,博士,研究员