金属基复合材料的热力学与动力学研究进展

范同祥,张从发,张 荻

(上海交通大学金属基复合材料国家重点实验室,上海 200240)

金属基复合材料的热力学与动力学研究进展

范同祥,张从发,张 荻

(上海交通大学金属基复合材料国家重点实验室,上海 200240)

首先介绍了材料热力学和动力学模型,然后介绍了采用材料热力学和动力学模型在复合材料增强相与基体界面反应控制、反应自生增强相种类选择、反应自生增强相尺寸调控、复合材料体系设计以及复合制备工艺优化等方面研究和应用,最后进行了总结和展望。

金属基复合材料;热力学;动力学;模型

前 言

金属材料是实际应用最广泛和最重要的材料,金属材料通过可设计的复合化而构成金属基复合材料之后,不仅使其具有更高、更好的机械性能,而且具有更加优异的功能性能。正是由于金属基复合材料具有可设计性,因而可以最大限度地发挥材料的综合性能优势:①能够实现性能优势互补或独特组合;②可以使其性能在一定范围内连续变化;③可以复合出原材料本身所不具备的性能。由于金属基复合材料具有结构功能一体化和材料的可设计性突出优点:高比模量、比强度、抗蠕变、尺寸稳定性高和耐磨性好等一系列优异性能;且兼具阻尼、耐热性、导热优良和热膨胀系数低、高中子吸收等优异功能性;因此金属基复合材料成为高科技及环境、核能源、电子通讯、交通运输、国防建设及航天航空的重要材料,在国民经济和国防工业中具有不可替代的应用价值[1-2]。

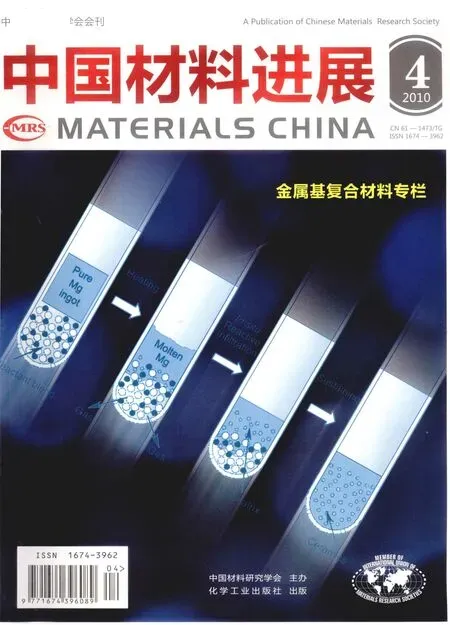

金属基复合材料根据引入颗粒的复合化方式不同可分为两类:一类是直接引入外加颗粒作为强化相增强金属基复合材料(Ex-Situ MMCs),另一类是反应自生强化相增强金属基复合材料 (In-Situ MMCs),即强化相是在复合材料制备过程中通过两种或多种元素或化合物在基体中反应自生的。两种复合强化技术各有优缺点:外加复合强化技术具有高的可设计性,并且增强相形状和尺寸易控等优点,但是存在增强相润湿性差而难加入,以及增强相与基体发生界面反应等缺点。对于反应自生强化技术,由于增强相是从基体中反应自生成的,所以具有增强相热力学稳定性高、增强相与基体界面洁净以及增强相与基体界面结合好等优点,但是这种复合强化技术存在有效反应体系少、增强相尺寸和形状控制困难等缺点[3-4]。为了进一步扩大金属基复合材料的应用范围和领域,必须克服金属基复合材料制备科学中存在的这些问题。为此,人们针对金属基复合材料制备过程的科学问题开展了大量的研究,大多数研究主要是试验型的,以“试错法”(Trial and ErrorMethod)为主,这是一种预见性不强的方法,不仅曲折迂回,而且费工费时。随着材料热力学和动力学计算模型的发展,人们越来越注重以材料热力学和动力学为指导,来研究金属基复合材料制备过程存在的科学与工程问题。运用多组、多相复杂体系热力学及动力学研究方法进行材料学研究可以减少或避免许多实验工作的盲目性,优化解决存在问题的途径,显著地减少材料研究开发的人力和物力[5]。

本文首先介绍材料热力学和动力学模型,然后介绍材料热力学和动力学在解决金属基复合材料制备科学若干领域的应用,最后对多元、多相金属基复合材料的热力学和动力学的发展进行了总结和展望。

材料热力学与动力学模型

金属熔体的热力学性质历来是材料科学、冶金化学和流体物理学等领域工作者关注的冶金热力学的核心课题之一。熔体组元的活度是金属熔体的主要热力学性质之一,目前已建立一些理论模型用来计算组元的活度,例如:Lupis的相互作用系数模型[6]、W ilson方程[7]和二次方程。但是,Lupis模型中的部分参数需要准确的实验数据拟和,计算结果与实验测量结果误差较大;W ilson方程所需的参数需要大量可靠的二元体系中的实验数据进行拟和;二次方程参数太多,计算量大,而且也需要大量可靠的实验数据。对于复杂的液态合金系统,实验数据是非常有限的,为了获得准确的热力学数据而进行的大量实验测量也非常耗时和昂贵。范同祥等[8-9]根据扩展的 Miedema模型[10],并结合 W ilson方程[7]提出了一种新的计算多元合金熔体中组元活度的方法。这种方法仅仅依靠合金元素的物理参数即可获得多元合金熔体中组元的活度。该方法的可靠性已经得到了很好的验证。

液态金属扩散的研究是材料动力学研究的重要内容,在材料科学、冶金化学和流体物理学等诸多领域具有重要的意义。掌握液态金属的扩散系数有助于人们了解液态金属的原子结构和液态原子迁移的物理性质。几十年来,液态扩散系数的测量方法一直是人们的研究热点,但是由于合金系众多和实验的复杂与困难,只测定了少数液态合金系的扩散系数[11-13]。

合金的互扩散系数取决于组元的自扩散系数和热力学因子,其中热力学因子可以通过多元合金熔体中组元活度计算得到。对于组元的自扩散系数,目前计算其值的理论模型主要有硬球理论[14]、Sutherland-Einstein方程[15]、Stokes-Einstein方程[15]及其经验性的扩展。其中Sutherland-Einstein方程、Stokes-Einstein方程和金属的粘度有关,但是金属及其合金的粘度数据非常欠缺,因此限制了其应用范围[16],而且 Stokes-Einstein方程及其经验性的扩展只局限于无限稀溶液。更重要的一点是,对Sutherland-Einstein方程和 Stokes-Einstein方程的研究仅仅集中在纯液态金属的自扩散系数以及无限稀释溶液方面。另外,分子动力学模拟也是分析液态结构和动力学性质的一种非常有用的技术,但是分子动力学模拟的一些参数需要建立在实验的基础上,因此具有一定的局限性。其他的方法还包括:波动模型、自由体模型、活化速率(Activation Rate)模型等,这些方法在特定的合金元素或者限制条件下取得了一定程度的成功,但是缺乏普适性。而硬球理论在二元液态合金中的应用已经得到了很好的论证[14]。Schwitzgebel[17]等修正了硬球理论来计算液态合金中的自扩散系数并在后来的工作中考虑了热力学因子,计算了锂合金的互扩散系数,不仅如此,该模型在整个合金浓度范围内得到了很好的验证,而且仅仅依靠合金的密度和熔点就可以成功预测合金的扩散系数。

范同祥等[18]基于硬球理论求得自扩散系数,以及通过多元合金组元活度计算模型求得热力学因子,并结合 Kirkaldy[19]提出的三元合金溶液中互扩散系数与本征扩散系数之间的关系,建立了计算三元合金体系组元互扩散系数的理论模型,但此模型只适用于预测三元合金体系,不能预测多元合金体系的扩散系数。他们进行了更一步的研究,根据Morral[20]提出的多元合金体系组元互扩散系数与本征扩散系数之间的关系,对上述理论模型进行改进,提出了适用于计算多元合金体系互扩散系数计算的理论模型[21]。

多元多相金属基复合材料中热力学和动力学的应用

. 增强相与基体之间的界面反应控制

当金属基复合材料采用液相法制备时,把增强相加入金属合金熔体中,由于在增强相和金属的界面上存在化学势的梯度,从而提供化学反应的驱动力,造成增强相与基体之间发生界面反应,对复合材料的力学性能是极其有害的。为此,要设法抑制界面反应的发生。

Handwerker等[22]采用材料热力学和动力学原理,研究了界面形态变化的预测和控制,并用此理论研究了SiC/Al体系的界面反应以及 (Al2O3+Cr2O3)/Cr复合材料相形成和界面结构的控制。

范同祥等[8,23]基于已建立的多元合金熔体中组元的活度计算模型,预测了不同合金元素在不同温度和不同成分浓度下对Al-Si合金高温熔体中 Al和 Si活度系数的影响,推导出合金元素添加对 SiC颗粒与熔融 Al之间界面反应的稳定性的影响。研究得到:合金元素如 Sr,Zn,Mg,Ca,V和 Cr等能促进 SiCp/Al熔体 SiC与 Al之间的界面反应,其中以Mg的影响最大。而合金元素如Cu,Sn,Sc,Co,Nb,Ti,Mn,Ni,Fe,Ge,La,Si等能在一定程度上抑制该界面反应,其中 La和 Si的添加对界面反应的抑制效果最为显著。同时,他们通过SiCp/Al-4.5%Cu(质量分数,以下同),SiCp/Al-2%Cu,SiCp/Al-1%Mg和 SiCp/Al-4%Mg复合材料进行了试验验证,其试验结果与理论预测的结果相一致。因此,可基于材料热力学指导选择有效的合金元素对增强相与基体之间界面反应进行有效控制。

Sreekumar等[24]采用范同祥小组基于扩展的Miedema模型和W ilson方程提出的组元活度计算模型研究了 Al/SiO2体系中 Al2O3/MgAl2O4和 MgAl2O4/MgO相平衡与温度和Mg含量之间的关系。研究结果表明MgO和MgAl2O4相之间的转变经历一系列过渡相,不同的热力学和动力学参数 (如保温温度,合金中Mg含量,保温时间以及 SiO2颗粒尺寸)将影响它们之间的转变过程,因此,可通过理论预测,选择合适的参数,达到控制界面反应产物的目的。

. 反应自生增强相的选择

大多数反应自生增强金属基复合材料 (In-Situ MMCs)的复合强化技术均是以熔体为母相或者涉及熔体,如复合材料制备工艺中的熔体反应工艺 (包括熔盐法)、PR IMEX-In Situ工艺 、XDTM工艺、接触反应工艺、反应气体注射法、挤压铸造、真空压力浸渍、搅拌铸造、复合铸造以及粉末冶金的液相烧结等,其复合工艺的实质均是在液相金属熔体内部通过元素之间的化学反应自生成预期反应相作为增强相。参与增强相自生成反应的元素必然会受到复杂体系中其他组元种类和含量通过对其活度、组元与组元之间相互作用系数的影响从而影响其增强相的最终形成进程。可能出现诸如下情况:增强相实际生成的温度与计算预测及设计的温度不一致;纯基体中能够发生的化学反应却在多组元、多组分金属熔体体系中不发生化学反应;纯基体中不能发生的化学反应却在多组分的金属熔体中发生化学反应;设计出现高性能的增强相 A,却出现了低性能的有害相B;甚至在整个原位自生复合制备过程中根本没有出现预期的增强相等。而理想的金属基体和增强相的设计应该使生成增强相反应的吉布斯自由能变化是较大负值,并使有害相生成的吉布斯自由能变化是较小的负值,且最好是正值,因此,要根据热力学原理,首先从基体成分和增强相设计理论上解决有益增强相可能形成、有害相不可能形成的问题,并进一步根据动力学原理,设计促进有益增强相生长并同时抑制有害增强相的生长。

范同祥等[8]采用多元合金熔体中组元活度的计算模型计算并预测了合金元素添加对反应自生 TiB2/Al基复合材料在制备过程中的析出相 Al3Ti,AlB2和 TiB2的热力学影响。通过对熔体中组分活度的计算可以推出不同的合金元素添加对Al3Ti,AlB2和 TiB2的过剩形成自由能有不同的影响。结果表明在熔体中分别添加Mg,Cu,Zr,Ni,Fe,V和 La可以促进 Al3Ti和 TiB2的析出。其中以合金元素 Zr的影响最大。而 Si的添加可以在一定程度上不利于 Al3Ti相的形成,而对 TiB2的析出没什么太大的影响。尽管影响程度不大,但所有的这些合金元素添加都可以阻碍A lB2的形成。

范同祥等[18,25]进一步采用三元液态合金扩散系数计算模型,研究了原位自生 T iB2/Al复合材料在制备过程中 Ti原子和 B原子的扩散系数,并预测了合金元素的添加对 Ti原子和B原子扩散系数的影响。结果表明,合金元素如 Cu,Fe,Mg,V,Ni,La和 Zr抑制 Ti的扩散,其中 Zr的影响最大,而合金元素 Si则促进了 Ti的扩散;合金元素Mg,Si和 Cu的添加促进了B原子的扩散,而合金元素 Fe,V,Ni,La和 Zr抑制了 B的扩散,其中Mg的影响最大。结合 TiB2/Al复合材料的热力学,可以得出以下结论:①Si的作用最为特殊,从热力学上看,Si对 T iB2的形成几乎没有影响;但从动力学上来看,Si对促进 Ti和 B的扩散的影响较大。②适量的热力学促进元素和适量的动力学元素匹配才能形成有效增强相 TiB2,即不但要考虑相图而且要考虑动力学因素才能形成有效增强相 TiB2。基于热力学和动力学研究,可添加有效的合金元素促进预期增强相的形成,同时抑制有害增强相的形成,达到选择有效增强相的目的。

Parashivamurthy等[26]基于热力学和动力学基本原理,分析了铁基复合材料中 TiC增强相沉淀析出的可能性,为通过选择合适的工艺参数来制备 TiC增强铁基复合材料提供了理论指导。

. 反应自生增强相尺寸调控

反应自生增强金属基复合材料 (In-Situ MMCs)中自生增强相的形成机制有:形核 -长大 (Nucleation-Growth)方式[27],体界面反应 (Bulk Interface Reaction)方式[28]等。对于形核 -长大型反应自生增强相的形核和长大必然会受到多元多相复杂体系中其它组元种类和含量的影响,从而影响最终形成的反应自生增强相尺寸,达到对反应自生有效增强相的调控。

范同祥等[21]采用建立的多元合金熔体中组元活度的计算模型和组元扩散系数的模型研究了合金元素添加对(AlN+Mg2Si)/Mg复合材料中 Mg2Si增强相形成Gibbs自由能以及多元、多相复杂熔体中组元 Si扩散系数的影响,从而预测合金元素添加对反应自生Mg2Si增强相形核和长大的影响。研究结果表明:Ti,V,Mo,Cr,Fe和Mn合金元素的添加在阻碍Mg2Si颗粒的形核同时促进Mg2Si颗粒的生长,其影响程度依次降低;Ge,Sn,Cu和 Zn合金元素的添加在能促进Mg2Si颗粒的形核同时阻碍Mg2Si颗粒的生长,其影响作用依次减弱。还通过实验研究了添加合金元素 Ti对反应自生Mg2Si增强相的影响,研究结果表明实验结果和理论预测结果一致。

. 金属基复合材料体系设计

反应自生增强金属基复合材料存在反应体系有限的缺点,开发新的反应自生增强金属基复合材料显得尤为重要。为了开发新的金属基复合材料,首先要研究反应添加物以及反应自生形成相与液态基体合金熔体之间的润湿性。因为反应添加物与液态基体合金熔体之间的润湿性决定反应添加物加入的难易以及在液态基体合金熔体中的分布均匀性;反应自生形成相与液态基体合金熔体之间的润湿性决定所形成相在复合材料基体中的分布均匀性以及与基体的界面结合强度,对反应自生形成相成为基体中的强化相还是夹杂物有重要影响。李建国等[29]提出一个简单的热力学模型,可用于预测合金熔体中固相陶瓷与二元合金溶液中组元浓度的变化趋势,但是此模型不能定量计算。范同祥等[30]根据热力学基本原理,从单元素自身的物理特性参数出发,综合考虑纯组元液相与固相陶瓷之间的粘着功以及二元合金熔体中各组元之间的相互作用,建立了固相陶瓷与二元液态合金熔体之间粘着功的理论计算模型。利用此模型可预测不同陶瓷增强相与金属合金熔体之间的润湿性,为金属基复合材料体系设计提供了一定的理论指导。

. 复合制备工艺优化

孙祖庆等[31]在反应自由能计算、DTA和 X射线衍射实验的基础上,根据热力学和动力学基本原理,系统分析了原位合成MoSi2-SiC复合材料过程中相形成的基本规律,获得对合成工艺的温度、加热速度及时间具有指导性的结果。

郝斌等[32]对搅拌铸造制备金属基复合材料中增强相粒子进入金属溶液的热力学和动力学机制进行了推导,得出了粒子进入金属溶液中外力做功与润湿角、粒子密度、熔体密度、粒径和表面张力的关系式,为采用搅拌铸造法制备金属基复合材料时制订工艺参数提供了理论依据。

李昊等[33]也对搅拌铸造金属基复合材料的热力学和动力学机制进行了讨论,他以球形粒子为研究对象,在热力学方面,从动能变化、热能变化、表面能变化和势能变化考虑,指出颗粒进入熔体的充分而必要条件是两者必须润湿;在动力学方面,从伯努利方程出发,推导出颗粒进入熔体的动力在于涡流表面径向的压力降,最终建立了搅拌工艺制备颗粒增强金属基复合材料的热力学和动力学模型,指导了复合制备工艺的制定和优化。

总结与展望

简要介绍了根据材料热力学和动力学在研究复合材料界面反应控制,反应自生增强相种类选择,反应自生增强相尺寸调控,金属基复合材料体系设计以及复合制备工艺优化等方面的应用。基于组元元素的物性参数为金属基复合材料的研究提供了理论性指导。由于金属熔体结构的复杂性,从而导致其热力学和动力学性质的复杂性和不同体系的特殊性,热力学和动力学模型的应用具有一定的针对性和局限性,仍需提出和完善特定条件和环境下热力学和动力学模型;另一方面,把热力学和动力学与第一原理计算相结合,可从原子尺度进行计算,可进一步扩大热力学和动力学模型在复合材料研究中更加深层次的应用范围。

[1]Suresh S,Mortensen A,Needleman A.Fundamentals of Metal Matrix Composites[M]. Boston (MA):Butterworth-Heinemann,1993.

[2]Miracle D B.MetalMatrix Composites-From Science to Technological Significance[J].Composites Science andTechnology,2005,65:2 526-2 540.

[3]Tjong S C,Ma Z Y.Microstructural and Mechnical Characteristics of in SituMetalMatrix Composites[J].M aterials Science and Engineering R,2000,29(3-4):49-113.

[4]Ouyang liuzhang(欧阳柳章),Luo chengping(罗承萍),Sui Xiangdong(隋贤栋),etal.原位合成金属基复合材料[J].China Foundry Eouipment and Technology(中国铸造设备与技术),2002(2):6-8.

[5]Du Yong(杜勇 ),Huang Boyun(黄伯云 ),Xu Honghui(徐洪辉),etal.多组元Al基体系热力学和动力学数据库及其应用[J].Journal of Central South University(中南大学学报),2004,35(5):697-701.

[6]Lupis C H P,Elliott J F. Generalized Interaction Coefficients:Part I:Definitions[J].Acta M etallurgica,1966,14(4):529-538.

[7]W ilson G M.Vapor-Liquid Equilibrium XI.A New Expression for the Excess Free Energy of Mixing[J].J Amer Chem Soc,1964,86:127-130.

[8]Fan T X,Yang G,ZhangD.Prediction of Chemical Stability in SiCp/Al Compositeswith Alloying Element Addition UsingW ilson Equation and an Extended Miedema Model[J].M aterials Science and Engineering A,2005,394:327-338.

[9]Fan T X,Yang G,Zhang D.Thermodynamic Effect of Alloying Addition on In-Situ Reinforced TiB2/AlComposites[J].M etallurgical and M aterials Transactions A,2005,36:225-234.

[10]Miedema A R,Chatel P F de,Boer F R de.Cohesion inAlloys em Dash Fundamental of a Semi-EmpiricalModel[J].Physica B,1980,100B:1-28.

[11]Yang Xiaoning(杨 晓 宁),Ma Peisheng(马 沛 生 ),Chen Hongfang(陈洪钫).新的液相扩散系数模型[J].Journal of Chem ical Industry and Engineering(化工学报),1994,45(5):580-588.

[12]Tyrrell H J V.D iffusion and Heat Flow in L iquids[M].London:Butterworths,1961.

[13]ShimojiM.Liquid Metal[M].London:Academic Press,1977.

[14]Schwitgebel G,Langen G.Application of the Hard Sphere Theory to the Diffusion of Binary Liquid Alloy Systems[J].Z Naturforsch,1981,36a:1 225-1 232.

[15]Poirier D,Geiger G H.Transport Phenomena in M aterials Processing[R].Warrendale PA:TheMinerals,Metals andMaterials Society,1994.

[16]Cherne F J,Deymier P A.Calculation of the Transport Properties of Liquid Aluminium with Equilibrium and Non-Equilibrium Molecular Dynamics[J].Scripta M aterialia,2001,45:985-991.

[17]Schwitgebel G,BeckerW,Langen G.Chemical Diffusion Coefficients in Liquid(Li,Pb), (Li,Ag), (Li,Cd)Alloys[J].Z M etallkde,1983,74:430-433.

[18]Chen J Q,Fan T X,Zhang D. Ternary Diffusion Coefficients-Theoretical Treatment and Application to the In-Situ-Reinforced TiB2/AlComposite[J].M etallurgical andM aterials Transactions A,2006,37:2 275-2 281.

[19]Kirkaldy J S,YoungD J.D iffusion in the Condensed State[M].London:Institute ofMetals,1987:161-165.

[20]Morral J E.Calculation of D iffusion Coefficient forM ulticomponentAlloys. In:Qiao Z Y,Xu Z H,Liu H L,editors.Computerized Physical Chem istry of M etallurgy and M aterials[M].Beijing:Metallurgical Industry Press,1999.

[21]Zhang C F,Fan T X,Cao W,etal. Size Control of in-Situ Formed Reinforcement in MetalMelts-Theoretical Treatment and Application to in-Situ(AlN+Mg2Si)/Mg Composites[J].Composites Science and Technology,(DO I:10. 1016/j. compscitech.2009.08.011).

[22]Handwerker C A,Cahn J W,Manning J R.Thermodynamics and Kinetics of Reactions at Interfaces in Composites[J].M aterials Science and Engineering A,1990,126:173-189.

[23]Yang Guang(杨光).Study on Interaction between Reinforced Al M atrix Composites and High-TemperatureM elt(铝基复合材料增强体与高温熔体之间的相互作用研究)[D]. Shanghai:Shanghai Jiao Tong University,2004.

[24]SreekumarV M,Ravi K P,Pillai R M,etal.Ther modynamics and Kineticsof the For mation ofAl2O3/MgAl2O4/MgO in Al-Silica Metal Matrix Composite[J].M etallurgical and M aterials Transactions A,2008,39:919-933.

[25]Chen Jianqi(陈建奇).Study on D iffusion Kinetics and Reaction Ther modynam ics of In-Situ M etalM atrix Composites(原位金属基复合材料扩散动力学与反应热力学的研究)[D].Shanghai:Shanghai Jiao Tong University,2006.

[26]Parashivamurthy K I,Chandrasekharaiah M N,Sampathkumaran P,etal.Casting of TiC-Reinforcede SteelMatrix Composite[J].M aterials and M anufacturing Processes,2006,21:473-478.

[27]Wang Huiyuan(王慧远).Preperation of In-Situ Particle ReinforcedM agnesium M atrix Composites(原位颗粒增强镁基复合材料的制备)[D].Changchun:Jilin University,2004.

[28]Hou Q H,Mutharasan R,KoczakM.Feasibility of Aluminium Nitride Formation in Aluminum Alloys[J].M aterials Science and Engineering A,1995,195,121-129.

[29]Li J G,CoudurierL,EustathopoulosN.Work ofAdhesion and Contact-Angle Isother m of Binary Alloys on I onocovalent Oxides[J].Journal ofM aterials Science,1989,24:1 109-1 116.

[30]Zhang C F,Fan T X,CaoW,etal.A Model forWork of Solid-Liquid Adhesion inMulticomponentMelts[J].Acta M aterialia,2009,57:3 623-3 632.

[31]Zhang Laiqi(张来启 ),Sun Zuqing(孙祖庆 ),Zhang Yue(张跃),etal.MoSi2-SiC复合材料原位合成热力学和动力学分析[J].ActaM etallurgica sinica(金属学报),1998,34(11):1 205-1 209.

[32]Hao Bin(郝斌 ),Cui Hua(崔华 ),Cai Yuanhua(蔡 元华 ),etal.搅拌铸造法制备金属基复合材料的热力学和动力学机制[J].RareM etals Letters(稀有金属快报),2005,24(6):22-25.

[33]Li Hao(李昊 ),Gui Manchang(桂满昌 ),Zhou Bide(周彼德).搅拌铸造金属基复合材料的热力学和动力学机制[J].Chinese Space Science and Technology(中国空间科学技术),1997,(1):9-16.

The Progress in the Research of Thermodynam ics and Kinetics in M etalMatrix Composites

FAN Tongxiang,ZHANG Congfa,ZHANG Di

(Shanghai Jiao Tong University State KeyLaboratory ofMetalMatrix Composites,Shanghai 200240,China)

In this paper the models of ther modynamics and kinetics are introduced.Then,the applications of the models of ther modynamics and kinetics to control interface between reinforcements and matrix,select the kinds of in-situ formed reinforcements,control the size of in-situ formed reinforcements,design composites systems and optimize the synthesizing process,etc are introduced.Finally,the summary and outlooks to the research of thermodynamics and kinetics in metalmatrix composites are carried out.

metalmatrix composites;thermodynamics;kinetics;models

TB331

A

1674-3962(2010)04-0023-05

2009-12-02

国家自然科学基金项目(50671064)

范同祥,男,1971年生,博士,教授