300 mm立式炉温度控制系统研制

徐 冬,程朝阳,陈亚,张海轮

(北京七星华创电子股份有限公司IC工艺设备研发中心,北京100015)

立式炉是300mm集成电路制造的重要工艺设备,适用于集成电路制造过程中各种氧化、退火、薄膜生长等工艺。立式炉作为集成电路生产中氧化工艺的常用设备,工作温度一般为数百摄氏度至上千摄氏度,并且需要形成在一定温度范围内满足均匀性要求和快速响应要求的稳定可控的恒温区。此外,立式炉工艺曲线是多台阶的,炉体内温度场的热传导及升降温都具有较大的滞后性,各控温区段之间存在很强的耦合性。因此,为满足工艺要求,需要对立式炉的炉温和控温时间进行精确的计算机控制,并能随时查询控制结果以及进行后期数据追踪。

针对300 mm立式炉这类多输入多输出强耦合加热设备,ASM、TEL、KOKUSAI、BROOKS 等专业性半导体设备生产厂家都独立自主研发针对自己产品的高性能温度控制系统[1]。然而,此类技术作为公司核心竞争力之一,通常被列为商业机密,不被公开。即使有个别产品出售,价格也异常昂贵。本文描述了针对300 mm立式炉设备的应用,设计了一整套拥有自主知识产权的温度控制软硬件系统。实验数据表明该系统的应用有效地提高了设备的温度控制性能,并具有良好的可靠性和稳定性。

1 硬件控制系统设计

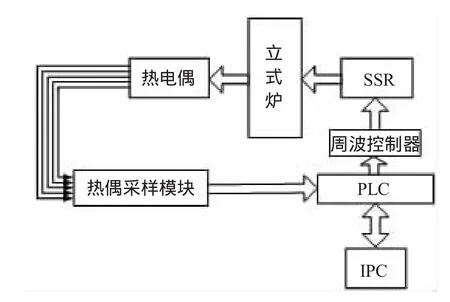

北京七星华创电子股份有限公司现有的300 mm氧化炉设备,采用单反应室结构,炉体加热丝包覆的范围划分为5个区段(ZoneA,B,C,D,E),各区段有独立的功率输出单元以控制温度。炉体配置有两组热电偶用于提供每一区段的温度信息,一组位于石英管内称之为“Profile”热电偶,其测得的温度较接近硅片本身的温度;另一组则靠近加热丝称为“Spike”热电偶,其测得的温度较接近加热丝本身的温度。整套系统如图1所示。当硅片以一定的速度被送入处在保温状态下的炉体反应室中,设备进入工艺阶段。硅片定位后,炉体开始升温进行氧化工艺。氧化工艺需要控制适量的工艺气体进入反应室内,并在特定温度下进行硅表面的氧化反应。氧化过程完成后,炉体降温至待机温度,硅片被移出反应室,工艺完成。本设备恒温区长约1 000 mm,温度均匀性≤±0.3℃,温度稳定性≤±0.5℃(24 h)。

图1 立式炉温度控制示意图

对于立式炉设备,常用的功率调节方法有固态继电器调节、调压器调压和可控硅移相调压等几种。

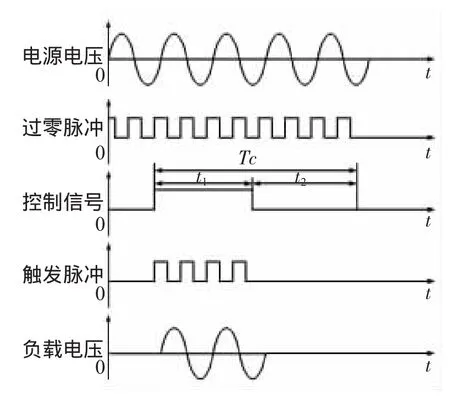

根据本系统负载性质、使用条件及周围环境,我们选择了过零触发的固态继电器 (SSR)调节方式,即在电源电压零点附近触发晶闸管导通和关断,通过改变设定周期内晶闸管导通的周波数,实现交流调功。工作原理如图2所示。图2中Tc=t1+t2为控制信号的周期,t1和t2分别为可控硅的导通和关断时间。该电路是通过改变继电器的通断时间比即改变每个周期内导通的周波数来实现功率调节。过零触发方式能保证输出电压波形的完整性,对电网扰动小。

图2 周期过零触发工作原理

整个温控系统的原理图如图3所示,由上位机IPC,下位PLC主机,信号采集子系统,控制信号输出子系统及加热炉体构成。

图3 温控系统原理图

2 软件控制系统设计

2.1 控制模式

系统中有两套温度测量反馈信号,一组是更接近炉丝的Spike信号,Spike T/C控温响应速度快,但温控点与恒温区存在温差;另一组是更接近工艺片的Profile热偶,Profile T/C控温精度高,但响应速度慢。在此基础上形成了3种不同的控温方式

A.Spike控温

B.Profile控温

C.Ratio控温(即采用Spike T/C与Profile T/C合成的虚拟T/C,而在不同的实际采样温度区间段调整二者之间的比例)

通常,在从待机温度转向工艺温度时的初始控温阶段采用Spike T/C控温,而在接近恒温区目标值的时候切换回Profile T/C控温以达到温控精度要求,这样能有效地抑制超调量,可认为是Ratio控温的一种特殊方式。

2.2 温升目标轨迹规划

立式炉设备工艺对温控系统的超调量与稳定时间都有严格的要求,超调量的大小直接影响工艺质量及成品的电学特性。然而,在系统斜变升温的跟踪过程中,受控制器的限制,通常会产生一定的超调量,尤其对于立式炉这种多输入/输出、各温区之间严重耦合的系统更为明显。通常系统的温升目标轨迹规划有两种方式:(1)按升温时间优先原则进行轨迹规划,即在指定的时间里以最快的速率达到目标温度而超调量尽可能小;(2)按升温速率优先原则进行轨迹规划,即指定升温速率,尽可能使实际温度曲线沿目标曲线进行梯度爬升-即斜率升温。现有立式炉设备工艺中,通常采用斜率升温的方式。

在本系统中引入多项式样条函数轨迹规划来改进升温控制过程具有明显的效果。根据温升目标轨迹规划的模式及系统升温速率的大小分别设计了3种规划方法:(1)线性插值;(2)分段线性插值;(3)多项式样条插值。分段线性插值相对于多项式样条插值计算更为简单,虽然在时间上轨迹规划有一定的延迟,但在升温速率≤±15℃/M in的加热系统中,不但能有效地抑制超调量,还能缩短系统整体稳定所需的调整时间。

2.3 温度补偿

温度控制系统的目标是为工艺处理建立一个长度和均匀性都满足设计要求的稳定可靠的恒温区,并尽可能地通过控制手段改善恒温区的稳定性和动态响应特性以保证生产效率和工艺可靠性。由于热偶反馈的毫伏级电压信号在采样变送以及从炉体至采样模块的长信道传输过程中会产生失真现象,所以需要对采样模块及传输通道进行校正。对于“Profile”热偶,生产厂商通常会附带一份有关毫伏信号及标定温度点的校准数据,在进行“Profile”控温时,也需要通过插值或其他方法对当前的测量值进行校准。由于“Spike”热偶和“Profile”热偶温度测量点的不同,在其反馈值上会存在较大的差异。针对不同控制模式中的相同工艺控温点,我们要求控制过程能够平稳切换并能获得一样的工艺处理结果。在指定温度点完成“Spike”热偶和“Profile”热偶稳态差值补偿的过程叫自动温区分布,系统在运行过程中根据实际采样温度和目标温度分别进行插值,以获取补偿数据,达到恒温区硅片表面实际温度与控制目标的一致性。

2.4 自动温区分布

在本系统中有两组测温反馈热偶,同时测量反应管内和加热丝附近在垂直方向上指定测量点的温度分布情况,但这两组温度测量反馈值之间通常存在一定的温度差。如何在系统运行过程中自动获取这组温度差数据的过程称为自动温区分布(AutoProfiling)。当控制器能够在不同模式下进行稳定的温度控制时,通过在工艺文件中设定不同的目标温度值和相应的“Profiling”参数,系统按照程序流程自动运行直到满足设定精度要求或超过设定的最大“Profiling”次数。其运行流程图如图4所示。

图4 自动温区分布流程图

2.5 PID控制

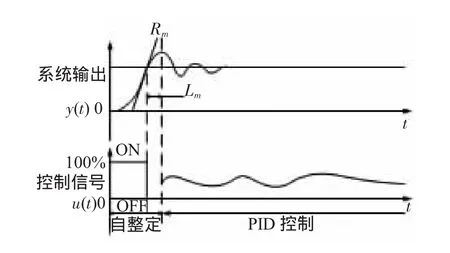

数字PID控制算法简单、鲁棒性和可靠性好,在工业过程控制中已有几十年应用历史,尤其适用于可获取精确数学模型的确定性系统[2]。但是,实际系统通常具有非线性、时变不确定性,难以获取准确的数学模型;此外,PID控制器的参数与系统功能需求有关,一旦需求变化,参数就需要进行相应调整。传统继电器自整定方法对于立式炉这类多输入/输出的强耦合滞后性热传递系统,很难形成稳定的振荡输出,更难以保持继电器自整定过程要求的系统长时间处于临界振荡状态。因此,本系统采用了一次在线闭环自整定的开关阶跃响应PID自整定方法[3],如图5所示。

在初始稳定状态下,加入阶跃激励信号u(t)=100%*Power,保持此输出,直到系统输出y(t)达到设定值时加入反向激励信号u(t)=0。记录输出信号,当系统输出达到最大值时,整定过程结束。根据记录数据可计算出系统的等效时滞Lm和系统的最大上升斜率Rm,然后应用Z-N整定公式,即可获得PID参数。此方法相对于继电器自整定方法,整定时间大大缩短,同时系统不需要经历振荡过程,比继电器自整定方法更适合应用于立式炉温控系统的PID参数调整。

图5 开关阶跃响应自整定方法

3 温度控制实验结果

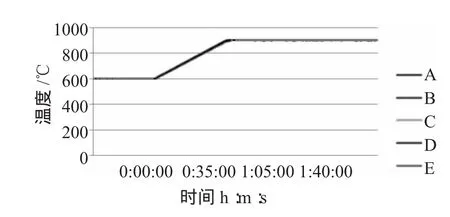

图6所示为一典型的工艺温度控制结果曲线。系统开始处于待机状态,温度保持在600℃,工艺过程始于600℃斜变升温到900℃,时间35min,温度保持于900℃,时间60m in。图6中绘出了ZoneA至ZoneE五段控制温度的实际数值,恒温区内控温精度可达±0.3℃,所有5个温区的超调量都<2℃。实验结果表明整套温度控制系统具有超调量小,调节时间短,控温精度高的特点,能够满足实际工艺的温度控制要求。

图6 温控实验结果

4 工艺应用结果

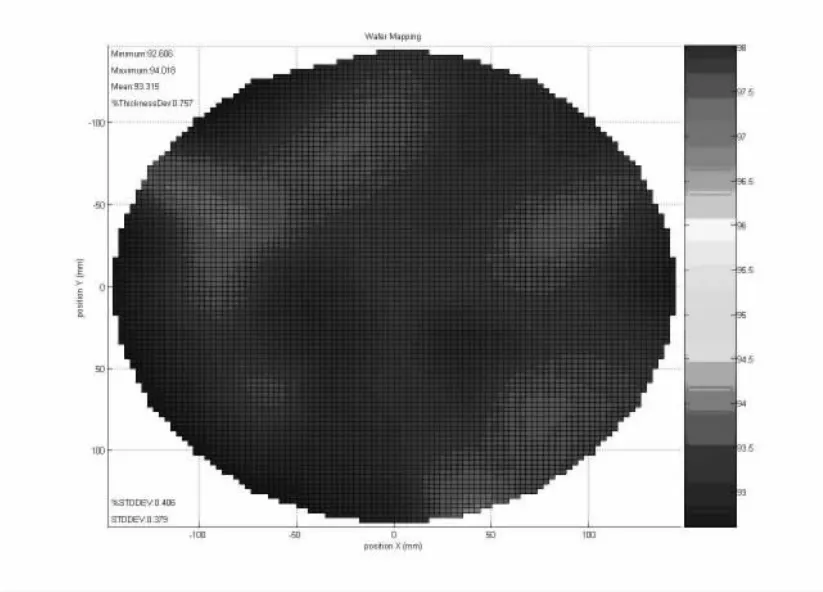

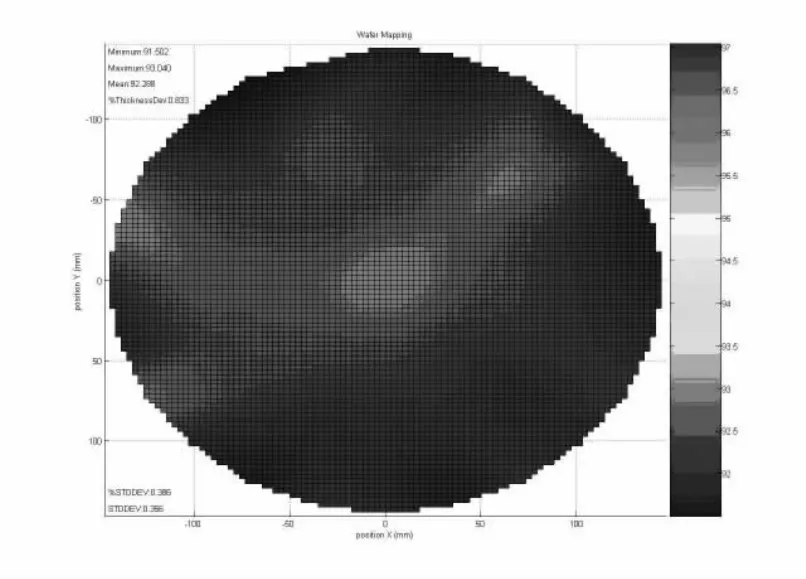

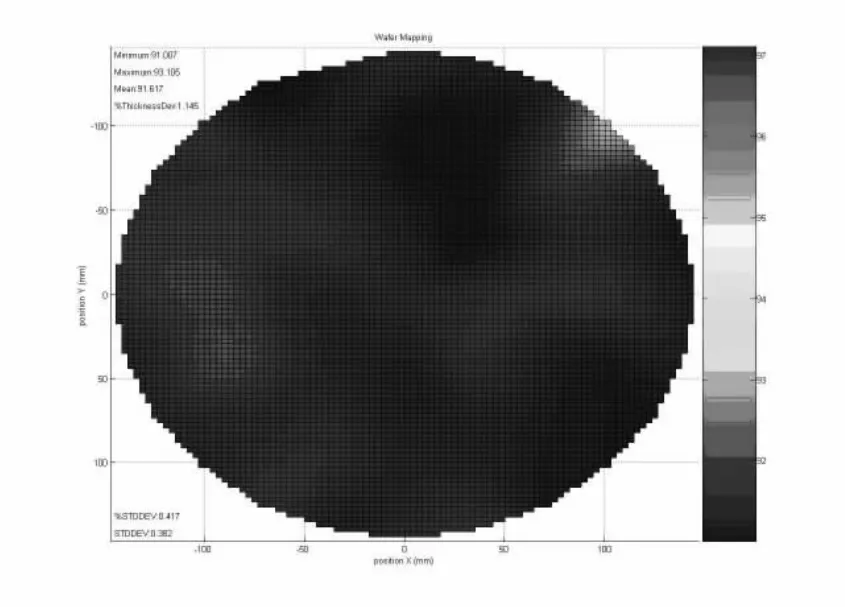

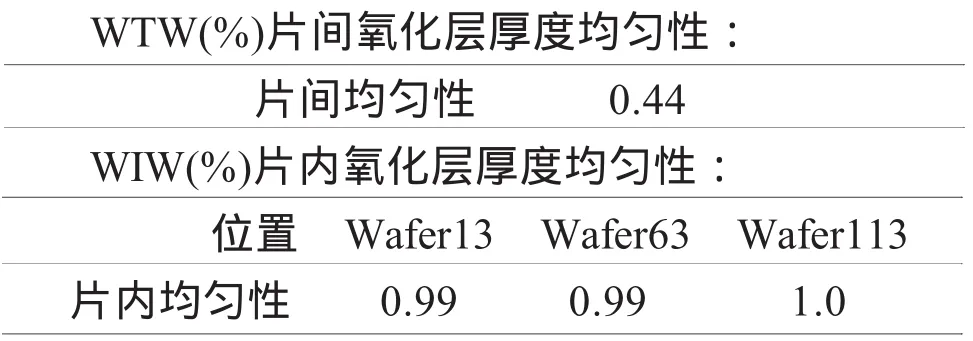

将本系统应用于900℃氧化工艺测试中,其中在石英舟上 125个 Slots中的 Slot-13、Slot-63、Slot-113位置各放置了一片300 mm测试硅片,测量结果即厚度图谱如图7~图9所示。

图7 Slot-13氧化工艺结果

图8 Slot-63氧化工艺结果

图9 Slot-113氧化工艺结果

工艺结果统计数据为:

数据表明整套温度控制系统在恒温区内具有非常好的一致性和稳定性,可以在实际设备上应用。

5 结论

针对300 mm立式炉设备的应用,自主设计的一套完整的软硬件温控系统,具有优异的控温精度及良好的可靠性、稳定性。温控实验及工艺实验结果表明整套控制系统性能满足300 mm氧化工艺对温度控制性能的需求。恒温区内温度均匀性±0.3℃/900℃,稳定性±0.5℃/24 h,超调量小于2℃。该系统已经通过长时间的可靠性运行实验,目前已在我公司研制的300mm氧化炉设备上使用。

[1]李彦斌.应用MBTC温控系统实现对扩散炉的先进工艺要求[J],电子工业专用设备,2004:60~63.

[2]陶永华新型PID控制及其应用[M].北京:机械工业出版社[M],2003:233~233.

[3]朱海锋.PID控制器参数自整定方法研究[A].中山大学硕士学位论文[C].2005:30~31.