S7_300PLC在水泥粉磨站控制系统中的应用

滕 飞,李红星,王继文

TENG Fei1, LI Hong-xing2, WANG Ji-wen3

(1. 北京化工大学 信息科学与技术学院,北京 100029;2. 北京联合大学 自动化学院,北京 100101;3. 北京千仑科技有限公司,北京 100102)

S7_300PLC在水泥粉磨站控制系统中的应用

Application of S7_300 PLC in cement mill control system

滕 飞1,李红星2,王继文3

TENG Fei1, LI Hong-xing2, WANG Ji-wen3

(1. 北京化工大学 信息科学与技术学院,北京 100029;2. 北京联合大学 自动化学院,北京 100101;3. 北京千仑科技有限公司,北京 100102)

本文介绍了SIMATIC S7系列PLC在水泥粉磨站控制系统中的应用。从水泥粉磨的工艺流程,控制系统的硬软件配置以及程序设计这几个方面做介绍,并阐述了如何通过常规PID控制算法来实现粉磨站配料控制。该系统自运行以来,各项功能正常,设备运行稳定,完全达到了设计要求。

可编程逻辑控制器;STEP7;PID控制算法;水泥粉磨

0 引言

随着水泥生产规模的扩大和连续性的提高,首先要求控制系统能够进行集中管理和操作,统一协调各个车间或部门的生产,确保整个生产连续稳定进行,充分发挥大规模生产的优势,又要求避免由于集中带来的危险。同时由于生产速度的加快,这就要求控制系统也能快速可靠地做出反应,来适应其速度要求。在这种环境下要充分发挥现代化生产的优势,获得较高的经济效益,必须采用先进的控制装置和策略。

近些年来,随着计算机技术、控制技术、通信技术以及软件技术的迅速发展,在电气控制领域,国内外普遍采用可编程控制器(PLC)。由于其结构紧密、坚固、体积小巧,可以方便、灵活地组合成各种不同规模和要求的控制系统以适应各种工业控制的需要,因此可以把它看作实现机电一体化的理想控制设备。本文将针对水泥粉磨站工程,采用以PLC为基础的控制系统,实现生产过程监控管理一体化,使粉磨站不仅在生产上具有过程控制自动化,更在管理上具有现代化水平。

1 水泥粉磨工艺介绍

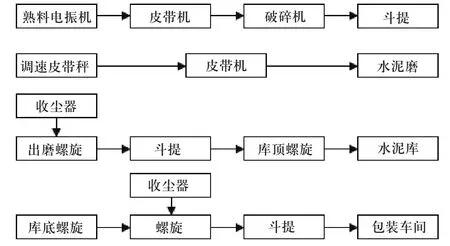

水泥粉磨工艺流程如图1所示[1]。

1.1 熟料破碎与入库

熟料电振机启动后,熟料通过皮带机进入破碎机,破碎完成后经过斗式提升机入熟料库储存。

图1 水泥粉磨工艺流程

1.2 水泥粉磨

水泥粉磨的原料包括熟料、石灰石、助磨剂、石膏以及粉煤灰,分别储存在不同的库料仓中。每种原料库的下部都装有调速定量给料皮带秤,可以通过开启皮带秤来选择使用的原料种类。原料通过皮带秤按配比给料,经入磨皮带机进入水泥磨。

1.3 出磨入水泥库

水泥粉磨好后出磨,经出磨螺旋输送机进入斗式提升机,提升到水泥库顶的螺旋输送机,之后卸入到水泥库中。

1.4 水泥入包装车间

水泥经卸料器卸出后,通过水泥库底的螺旋输送机进入斗式提升机,提升到水泥包装车间,然后包装并进入成品库。

2 控制系统组成及功能

水泥粉磨站控制系统的组成如图2所示。中控室设置一个操作员站和一个工程师站,操作员站是工厂运行人员与现场控制过程之间的一个窗口。操作员根据显示的过程信息实施对工业过程的监视和操作,以保证生产过程的安全经济性。工程师站是专门为工程师准备的,是进行系统设计、组态、调试、监视的工具。操作员站和工程师站通过工业以太网与PLC实现数据的双向通讯[2]。PLC在顺序控制和逻辑控制方面具有明显的优势,在模拟信号的处理上也具有很强的能力, 完全能够满足水泥粉磨站系统监测和控制的要求。

图2 系统网络结构图

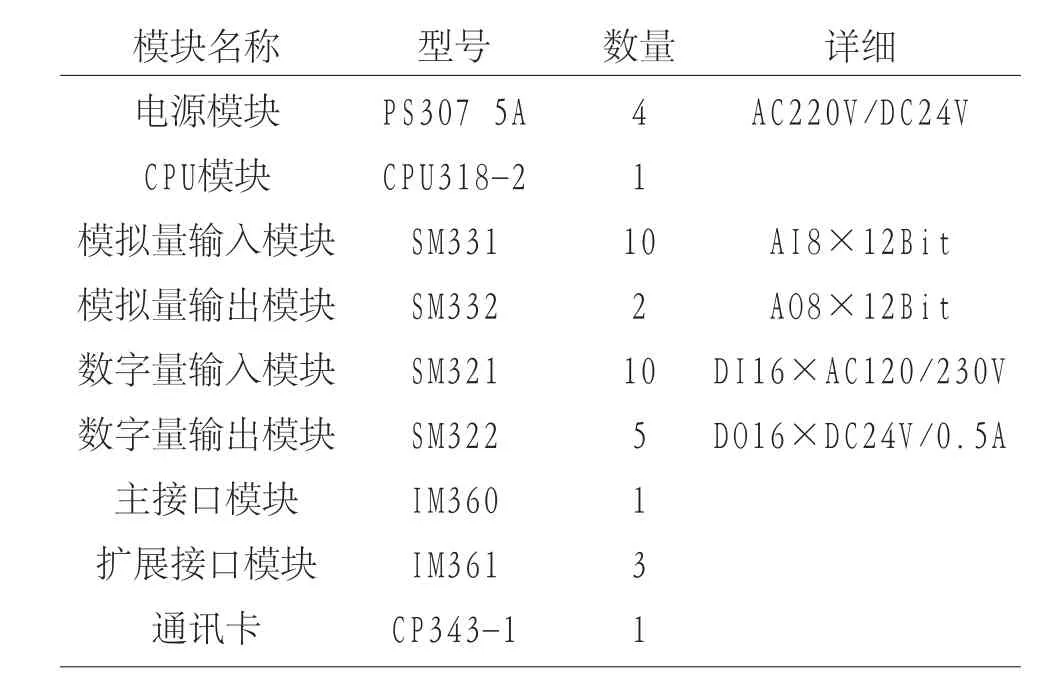

2.1 PLC的硬件配置

可编程控制器(PLC)实际是一种工业控制计算机,它的硬件结构与一般微机控制系统相似,主要由中央处理器、存储器、输入输出模块、编程器和电源五大部分组成。近些年来发展成为应用面极广的工业控制装置。它按照成熟而有效的继电器设计思想,利用不断发展的新技术、新电子器件,逐步成为具有特色的系列产品。本系统将采用SIEMENS公司生产的S7-300系列PLC,硬件配置为4组机架,用IM模块相互连接。硬件的型号及数量如表1所示。

2.2 软件组成

编程软件采用SIEMENS公司的STEP7 V5.3,通过该软件用户可以进行系统配置、程序的编写和调试;在线诊断PLC硬件状态;控制PLC和I/O通道的状态等。该软件有三种编程方式:梯形图(LAD)、语句表(STL)和功能块图(FBD),每种编程方式可自动进行转换。在用户程序中包含不同的程序块,如组织块(OB),功能块(FB),数据块(DB)等,不同类型的程序块实现的功能不同,图3为本文编写的普通电机控制功能块。若选择“线性程序设计”方法,则把所有程序放在组织块OB1中即可。OB1是PLC操作系统与用户程序间的接口,PLC周期性的调用此组织块。若选择“结构式程序设计”方法,则通过组织块OB1调用其他块[3]。

表1 硬件配置(型号与数量)

图3 普通电机控制梯形图

监控软件采用SIEMENS公司的WinCC V6.0,它通过监控模块的组态能方便地生成静态底图并在底图基础上动态显示过程参数及状态,进行人机对话,进行参数的设定、电机的启动停止和紧急停车等。同时还可为运行控制进行安全性组态,设置安全等级以允许相关人员进入某些画面。如果将WinCC与STEP7合用,更是大幅降低了工程的开发时间,因为在STEP7中定义的变量可以在WinCC中直接使用[4]。其中水泥粉磨部分的监控画面如图4所示。

图4 水泥粉磨监控画面

2.3 控制系统的主要功能

控制系统通过工业控制网络和高速I/0驱动程序直接与外设进行通信,采集现场所有实时数据和参数,并在上位机监控画面上显示,监控画面全面直观地反映了水泥粉磨生产过程控制的全流程,可对整个系统的运行状态进行实时监控。系统监控画面之间的切换操作简单方便,界面友好。操作人员可通过实时趋势图、历史趋势图和报表查询实时数据、历史数据及设备运行状态,便于对故障进行分析或优化工艺参数的设定。当被控对象中的工艺参数或设备发生异常时,系统将通过画面和声音进行报警,在报警图中还记录了故障发生的时间、来源和恢复的时间等详细的报警信息,同时用户可按工艺要求实时或定时打印生产报表及故障记录报表。其监控组态软件的结构如图5所示。

图5 监控组态软件结构图

3 控制系统程序设计

3.1 逻辑控制部分程序设计

逻辑控制部分主要完成设备的正常启停以及相关的故障处理。生产线上所有设备的运行方式可分为现场控制和中控控制两种方式。现场控制又被称为机旁控制,主要是为了现场设备安装、调试和维修方便而设计的。中控控制又分为中控自动和中控手动,中控控制方式下设备的自动或手动运行都是操作员通过监控画面进行设定的。中控模式下启动设备的程序处理流程如图6所示。

图6 设备启动的程序处理流程图

在正常生产过程中,设备处在中控控制的自动模式下。按工况要求将设备分成不同的小组,各组中的电机和控制阀按程序设定进行启停控制。启动设备时,当按下启动键后,脉冲S5定时器启动,铃声响起并持续10秒钟,以保证设备可以安全启动。之后触发保持接通延时S5定时器,为了防止物料堵塞,系统从下游设备开始,逆物料流动方向依次延时启动。如有设备因故障无法启动,需旋转到现场控制挡进行修理,修理好后再旋转回中控控制挡准备重新启动,通过按下停止键后马上按启动键的方式进行重新启动,这样可以使已启动的设备正常运行,节省了启动时间和能源。停止设备时,当按下停止键后,断开延时S5定时器启动,使系统从上游设备开始停止,每台设备停止前需持续运行一段时间,用来运送剩余物料。当该设备内的物料输送完毕后,停止该设备,然后顺次停止下游设备。另外,当出现紧急事故时可以全线停车,以保证人身和设备的安全。

在中控控制的手动模式下,各设备可以单独启动和停止,不需要严格的启停顺序。这种方式适用于进行对设备的单机试车、安装和调试等工作。

3.2 水泥配料自动控制

水泥粉磨的原料由熟料、石膏、混合材料按一定比例组成,所以其配料的自动控制实际上是一种比值控制系统,要控制的是几种原料的流量比值。每种原料由一台调速皮带秤调节喂料流量,工控机根据要入磨的喂料总量和原料的工艺比例计算出每种原料的设定值,此设定值送入PLC,由PLC转化为对应的4-20mA电流信号输出给变频器去控制皮带秤的速度,即控制原料的流量。为保证每种物料的给料精度,采用闭环数字PID进行控制。其简化的控制框图如图7所示。

图7 配料控制图

皮带秤的荷重传感器和变频器的速度信号接入201仪表,201仪表可把流量转化为4-20mA电流信号送入PLC,由PLC转换成相应数字信号送入工控机,用于显示。同时,由PLC与设定值进行比较,并采用数字PID控制方式,保证输出有足够的精度,使误差控制在允许的较小范围内。控制方案如图8所示。

图8 自动控制方案图

3.3 组织块程序设计

组织块OB都是事件触发而执行的中断程序块,并按照已分配的优先级来执行[5]。中断处理用来实现对特殊内部事件或外部事件的快速响应。本系统使用了如下组织块:当备用电池、CPU的主机架或扩展机架上的24V电源从有效变为失效或从失效变为有效,系统都会调用电源故障组织块OB81。当发生寻址没有加载的块、不存在或错误的地址时,系统将调用编程错误组织块OB121。在访问模块上的数据出错时,系统将调用访问错误组织块OB122。循环中断组织块OB32每间隔一秒读入一次外部信号,同时输出经过PID控制器运算后的控制信号,该组织块还可以通过累加皮带秤卸料量的值,计算出每日的工作量。

4 结论

由SIEMENS S7_300 PLC实现的水泥粉磨站控制系统已在实际中投入使用,经过一段时期的正常运行证明:整个系统设计合理,操作简便,可靠性高,完全符合工艺生产要求。该系统的使用可降低一次性投资和企业产品综合成本,提高工厂的自动化程度,减轻工人的劳动强度,对企业的经济和社会效益也起到了很大的促进作用。

[1] 肖争鸣,昝和平.水泥工艺技术[M].北京:化学工业出版社,2006.

[2] 李新平.基于西门子S7-300/400PLC的控制网络设计[J].电气制造,2008,5:86-88.

[3] 王志慧.分布式控制在水泥粉磨站自动控制系统中的应用[J].轻金属,2004,12:16-18.

[4] 赵阳.西门子S7-300PLC及工控组态软件WinCC的应用[J].PLC、工控机与集散控制系统,2006,10:41-43.

[5] 张运刚,宋小春,郭武强.从入门到精通——西门子S7-300/400PLC技术与应用[M].北京:人民邮电出版社,2007.

TP273

A

1009-0134(2010)09-0106-04

10.3969/j.issn.1009-0134.2010.09.32

2009-10-30

北京市教委科技发展计划项目(km200611417007)

滕飞(1985 -),男,北京人,硕士研究生,研究方向为基于现场总线的智能控制。