某平衡螺栓故障分析

冯引利, 刘 波, 吴长波 , 郜伟强

(1.南京航空航天大学,江苏 南京210016;2.中国燃气涡轮研究院,四川 成都610500;3.驻420厂军事代表室,四川 成都 610066)

1 引言

航空发动机转子系统通常都要设置平衡部位,平衡螺栓是其常用的平衡零件之一。平衡螺栓零件虽小,但其设计必须遵守相应的准则[1,2],若设计不合理,会酿成意想不到的后果。本文对某低循环疲劳试验轮盘上的平衡螺栓故障进行了详细分析,揭示了该平衡螺栓的设计缺陷以及造成平衡螺栓故障的原因。

2 故障概述

该平衡螺栓是某低循环疲劳试验轮盘上的平衡零件,螺纹参数为MJ6×1,光杆直径为6.0 mm,试验盘上平衡螺栓孔直径为6.2 mm,平衡螺栓材料为YZGH2132/6S1032-92。试验盘低循环疲劳试验件见图1,平衡螺栓尺寸见图2。

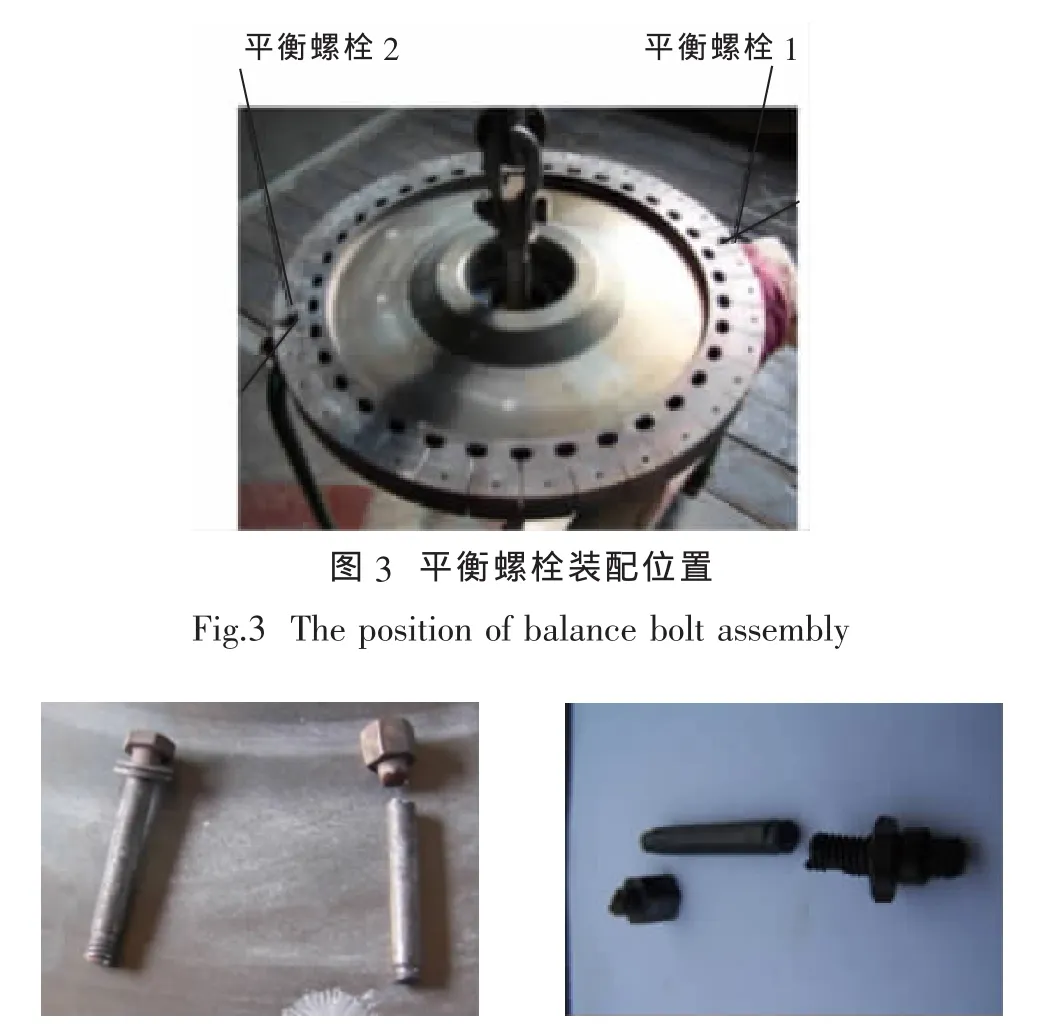

该试验在中国燃气涡轮研究院轮盘低循环疲劳试验器上进行,试验温度为盘缘580℃,盘心560℃,试验转速为2 000 r/min—14 500 r/min—2 000 r/min。试验时在关于直径对称的两孔中安装平衡螺栓(见图3),其中一个为L=70 mm的长头平衡螺栓(以下简称长头螺栓),另一个为L=65 mm的短头平衡螺栓(以下简称短头螺栓)。当试验至2 900个循环时下台检查发现,试验件上的两个平衡螺栓发生三处断裂:短头螺栓在螺纹部位发生断裂;长头螺栓发生两处断裂,一处在螺纹部位,另一处在距螺栓头和螺杆交界处约4 mm的位置。断裂外貌见图4。

图1 试验转子Fig.1 Test rotor

图2 平衡螺栓尺寸Fig.2 Balance bolt size

图4 平衡螺栓断裂外貌Fig.4 The appearance of fractured bolt

3 理论分析

3.1 分析模型

由于36个螺栓孔均布,故取盘体的1/36扇块建立有限元模型(见图5),该模型包含一个完整的平衡螺栓孔及平衡螺栓。平衡螺栓部分为光杆有限元模型,未考虑螺纹。平衡螺栓与盘体接触部位均采用接触单元。

图5 有限元模型Fig.5 Finite element model

3.2 理论分析

为找出平衡螺栓断裂原因,本文对试验状态下平衡螺栓的位移、应力及低循环疲劳寿命进行了分析,并对螺杆直径增大和伸出螺母的螺纹部分长度缩短的情况做了进一步的分析。

3.2.1 平衡螺栓位移分析

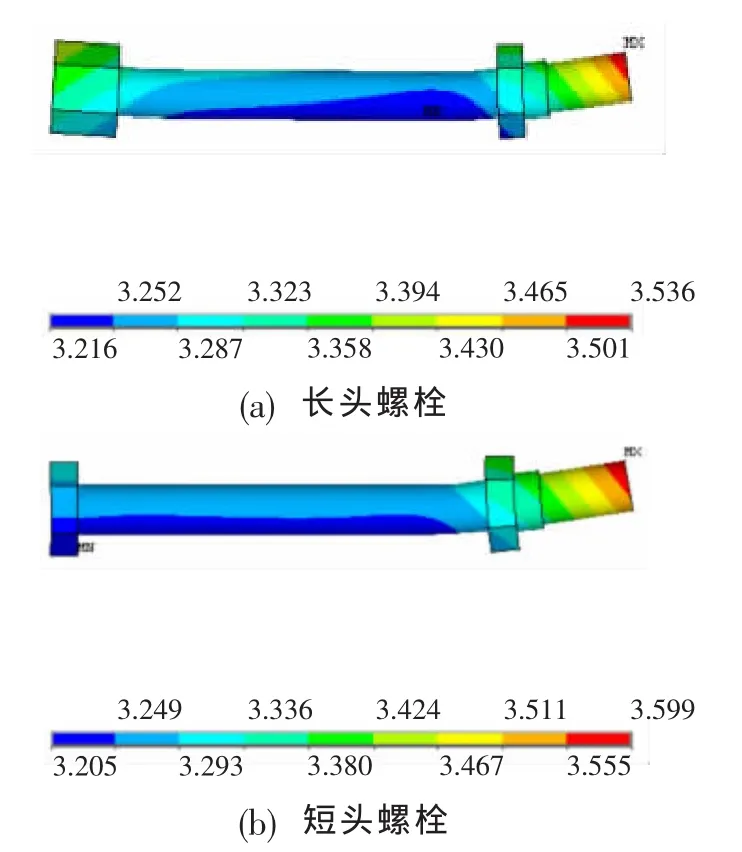

长、短头螺栓在峰值转速时的径向位移分布见图6(a)和图6(b)。从图中可以看出,最大径向位移发生在螺母一端,与图4中的变形现象一致。

图6 平衡螺栓峰值转速径向位移(mm)Fig.6 Radial displacement of balance bolt at peak speed

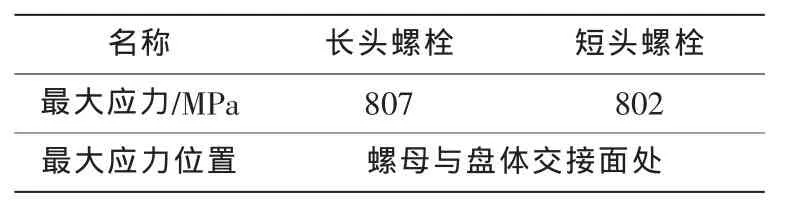

3.2.2 平衡螺栓应力分析

伸进螺栓孔处的螺杆部分沿螺栓轴线方向的轴向应力分布分别见图7、图8。从图中峰值转速的轴向应力分布可以看出,长、短头螺栓最大轴向应力发生在螺母与盘体交接面以内约4 mm处,这与长头螺栓断裂位置之一基本相符。

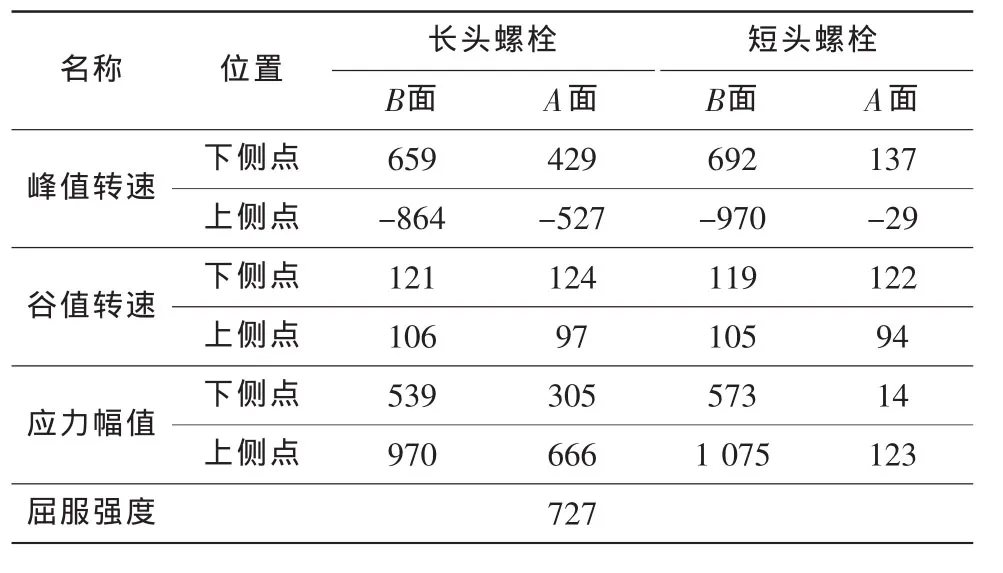

根据最大轴向应力的位置及螺栓断裂的部位,对螺栓A、B两面的上、下侧四个点(见图7、图8)的应力及应力幅值做了详细分析,具体拉伸弯曲应力数值见表1。

图8 短头螺栓轴向应力分布(MPa)Fig.8 Axial stress of short head bolt

表1 平衡螺栓轴向应力MPaTable 1 Axial stress of balance bolt

从表1看出,平衡螺栓B面下侧点最大轴向应力接近屈服强度,上侧点最大轴向应力绝对值已超过屈服强度;无论是长头螺栓还是短头螺栓,均是上侧点处应力幅值大,下侧点应力幅值小;长头螺栓A面上、下侧点的应力幅值均较短头螺栓相应位置应力幅值明显偏大;长、短头螺栓B面上、下侧点应力幅值相当;长头螺栓A、B面的应力幅值均较大,短头螺栓B面的应力幅值很大,而短头螺栓A面的应力幅值远小于其它三处,这说明长头螺栓的螺栓头设计过长是结构设计的一个缺陷。长头螺栓A、B面以及短头螺栓B面的三处最大应力位置与平衡螺栓三处断裂位置基本相符,由此推断,平衡螺栓的三处断裂均可能是低循环疲劳断裂。

3.2.3 螺杆直径d=6.2 mm时峰值转速下的平衡螺栓应力分析

螺杆直径d=6.2 mm时,平衡螺栓应力见表2。对比表1和表2可知,当螺杆直径和平衡螺栓孔直径一样时(均为6.2 mm),其最大轴向应力较螺杆直径d=6.0 mm时明显增大,这说明螺杆直径d=6.0 mm不是结构设计的缺陷。螺杆直径d=6.2 mm时平衡螺栓轴向应力分布见图9。

表2 螺杆直径d=6.2 mm时平衡螺栓应力Table 2 Axial stress of balance bolt(d=6.2 mm)

图9 螺杆直径d=6.2 mm时峰值转速下的平衡螺栓轴向应力分布(MPa)Fig.9 Axial stress of balance bolt at peak speed(d=6.2 mm)

3.2.4 伸出螺母的螺纹部分长度缩短8mm时峰值转速下的平衡螺栓应力分析

选用短头平衡螺栓作为分析对象,伸出螺母的螺纹部分长度缩短后不同螺杆直径时的应力对比见表3。伸出螺母的螺纹部分长度缩短和未缩短的有限元模型对比见图10,缩短后的平衡螺栓轴向应力分布见图11。对比表1、表2和表3可看出,螺栓缩短后最大轴向应力明显降低,这说明伸出螺母的螺纹部分长度过长是结构设计上的另一缺陷。

表3 螺纹部分长度缩短8 mm后的平衡螺栓轴向应力Table 3 Axial stress of balance bolt on condition that bolt thread is shortened 8 mm

图10 螺纹部分长度缩短和未缩短的有限元模型Fig.10 Finite element models on condition that balance bolt thread is shortened and not shortened

图11 伸出螺母的螺纹长度缩短后的平衡螺栓轴向应力分布(MPa)Fig.11 Axial stress on condition that balance bolt thread is shortened

3.2.5 低循环疲劳寿命评估

根据轮盘的载荷循环谱,对平衡螺栓A、B面的低循环疲劳寿命进行了分析(螺纹处应力集中系数K均取3)。分析结果表明,长、短头平衡螺栓B面低循环疲劳寿命均低于2 000个循环,长头螺栓的A面低循环疲劳寿命约为3 600个循环,短头螺栓的A面低循环疲劳寿命大于108个循环。这说明长头平衡螺栓A、B面低循环疲劳寿命均很低;短头平衡螺栓B面低循环疲劳寿命很低,而A面低循环疲劳寿命很高。这一分析结果与平衡螺栓的断裂位置基本相符,说明平衡螺栓断裂可能是低循环疲劳断裂。

3.3 理论分析结论

(1)长头螺栓A面的应力幅值明显大于短头螺栓A面应力幅值,长头螺栓A面低循环疲劳寿命明显低于短头螺栓A面低循环疲劳寿命,这说明长头螺栓螺栓头设计过长是结构设计上的一个缺陷;

(2)长头螺栓A、B面以及短头螺栓B面的三处最大应力位置与平衡螺栓三处断裂位置基本相符,且低循环疲劳寿命偏低,由此推断,平衡螺栓的三处断裂均可能是低循环疲劳断裂;

(3)螺杆直径为6.2 mm时,相对于螺杆直径6.0 mm,伸进螺栓孔处的螺杆部分的最大拉伸弯曲应力不是减小,反而增大,这说明螺杆直径不是结构设计的缺陷;

(4)针对螺杆直径为6.0 mm的平衡螺栓,伸出螺母的螺纹部分长度缩短8 mm后最大拉伸弯曲应力明显降低,这说明平衡螺栓伸出螺母的螺纹部分长度过长是结构设计上的另一缺陷。

4 断口分析及材质检验

4.1 宏、微观观察

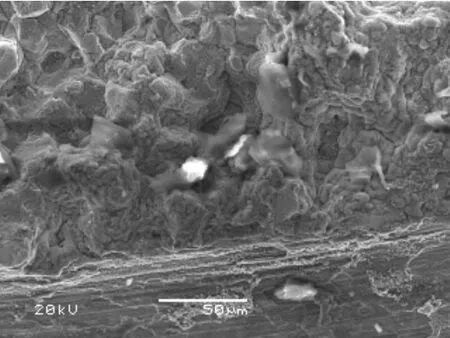

(1)短头螺栓

短头螺栓断裂在螺纹根部,将断口放在扫描电镜下进行观察,可见从螺栓表面起源的多处小线源特征和从源区发出的放射棱线,断面氧化较重,源区放大形貌见图12;在断面上可观察到疲劳条带,其形貌较少,主要为快速扩展形成的特征,即滑移平面和滑移台阶,如图13所示。

(2)长头螺栓

长头螺栓螺纹处断口在单侧起源,可见沿着螺纹根部一段弧线上起源及发出的放射棱线,图14为该处断面源区放大形貌,图15为滑移台阶等快速扩展特征。在该断口上很难观察到典型的疲劳条带,一是由于裂纹稳定扩展很短,二是由于断口的氧化。

长头螺栓的螺栓头部附近的断口在两侧起源,其中一个疲劳区较大,称为主疲劳源。对侧的疲劳区较小,称为次疲劳源。主疲劳源及其附近断口源区放大形貌见图16,在源区附近即可观察到滑移平面等快速断裂特征。次疲劳源及其附近快速扩展特征见图17,也为线源特征;且在源区附近即可观察到快速扩展特征,源区附近的疲劳条带见图18。

图12 短头螺栓断面快速扩展区特征Fig.12 Micrographs of rapid expansion region of short head bolt fracture surface

图13 短头螺栓断面扩展区疲劳条带Fig.13 Fatigue strip of short head bolt fracture surface

图14 长头螺栓螺纹处断面源区放大形貌Fig.14 Micrograph of thread fracture surface of long head bolt

图15 长头螺栓螺纹处断面快速扩展特征Fig.15 Rapid expansion region of thread fracture surface of long head bolt

图16 长头螺栓的螺栓头附近断口主源区及附近快速扩展特征Fig.16 Micrograph of rapid expansion region near primary source region of long head bolt

图17 长头螺栓的螺栓头附近断口次源区及附近快速扩展特征Fig.17 Micrograph of rapid expansion region of minor source region near long head bolt

图18 长头螺栓的螺栓头附近断口次源区疲劳条带Fig.18 Fatigue strip of minor source region near long head bolt

4.2 化学成分分析

从短头螺栓和长头螺栓上取化学成分分析试末,在取试末前先将表面的氧化层去掉,分析结果见表4。表4中的“标准”是指《中国航空材料手册》(第2卷)[3]中对YZGH2132合金成分的要求范围。由表4中螺栓材料的检测结果可知,Ti、V元素低于要求下限,Mn、Al、Si元素高于要求上限。

4.3 断口分析及材质检验结论

通过对短头螺栓螺纹处断口和长头螺栓螺纹处及螺栓头附近的断口进行观察分析可知,三处断口均为疲劳断口,且均为多源或线源特征,在源区附近即可观察到裂纹快速扩展特征和裂纹稳定扩展特征,疲劳条带特征区域很少。可见,这三处断口均是在相对较大载荷下发生的起裂和裂纹扩展。另外,通过对螺栓材料化学成分进行分析可知,螺栓所用材料中 Ti、V、Mn、Al、Si 5 种元素含量不符合标准要求。此5种元素在合金中起综合强化作用,但由于材料成分中此5种元素的偏差造成螺栓材料中强化相的种类、数量、形状、尺寸等方面发生变化,影响了材料性能,尤其是疲劳性能。

表4 螺栓材料化学成分分析结果Table 4 Chemical composition of bolt material

综合以上分析可以看出,三处平衡螺栓断裂均为疲劳断裂,其所用材料成分不合格是造成螺栓断裂的主要原因,且平衡螺栓在涡轮盘低循环疲劳试验过程中受双向弯曲应力。

5 结论

(1)平衡螺栓三处断裂均为低循环疲劳断裂。

(2)螺栓所用材料成分不合格是造成螺栓断裂的主要原因。

(3)长头螺栓的螺栓头设计过长是结构设计上的一个缺陷。

(4)平衡螺栓伸出螺母的螺纹部分长度过长是结构设计上的另一缺陷。主要是因为盘体毛坯不合格,轮缘凸块厚度变薄,而平衡螺栓是按合格盘体毛坯设计的,装在轮缘凸块变薄的盘体上后,却没有对其螺纹部分进行相应的截短。

[1]HB 0-1-2003,螺栓螺纹对螺母的伸出量及相对夹层的位置[S].

[2]于惠力.机械零部件设计禁忌[M].北京:机械工业出版社,2007.

[3]中国航空材料手册编辑委员会.中国航空材料手册:第2卷——变形高温合金、铸造高温合金[Z].第2版.北京:中国标准出版社,2001.