宝钢五冷轧带钢工程轧机设备基础施工技术

王 鹏

1 概况

宝钢五冷轧带钢工程是宝钢“十一五”规划重点项目之一。轧机机组是该工程的核心机组。轧机设备基础由中冶南方工程技术有限公司设计,中国二十冶建设有限公司施工。基础普遍埋深-8.2 m~-10.7 m,局部埋深达到-12.7 m。基坑长约122 m,宽约85 m。基础北侧为轧机电气室、东侧为轧后库、南侧为电缆隧道、西侧与酸洗机组出口段衔接。基础±0.00 m以下设计采用C30 S6防水混凝土,±0.00 m以上的基础为C30混凝土,全部采用商品混凝土,总量约1.8万m3。基础和四周存在大量PHC管桩,基坑开挖边坡稳定及PHC管桩保护工作为本工程的重点和难点。根据工程特点及施工总体安排,该深基坑采用半开挖半支护的形式。即基坑-5.0 m以上采用放坡开挖卸载,-5.0 m以下采用重力式水泥搅拌桩挡墙支护。根据工期安排及设计图纸交付进度,2006年5月初开始水泥搅拌桩施工,6月初开始降水施工,7月1日开始土方卸荷,10月1日酸轧区主厂房钢结构开始安装,2007年1月10日±0.00 m以上所有轧机设备基础墩施工完毕。

2 地质情况

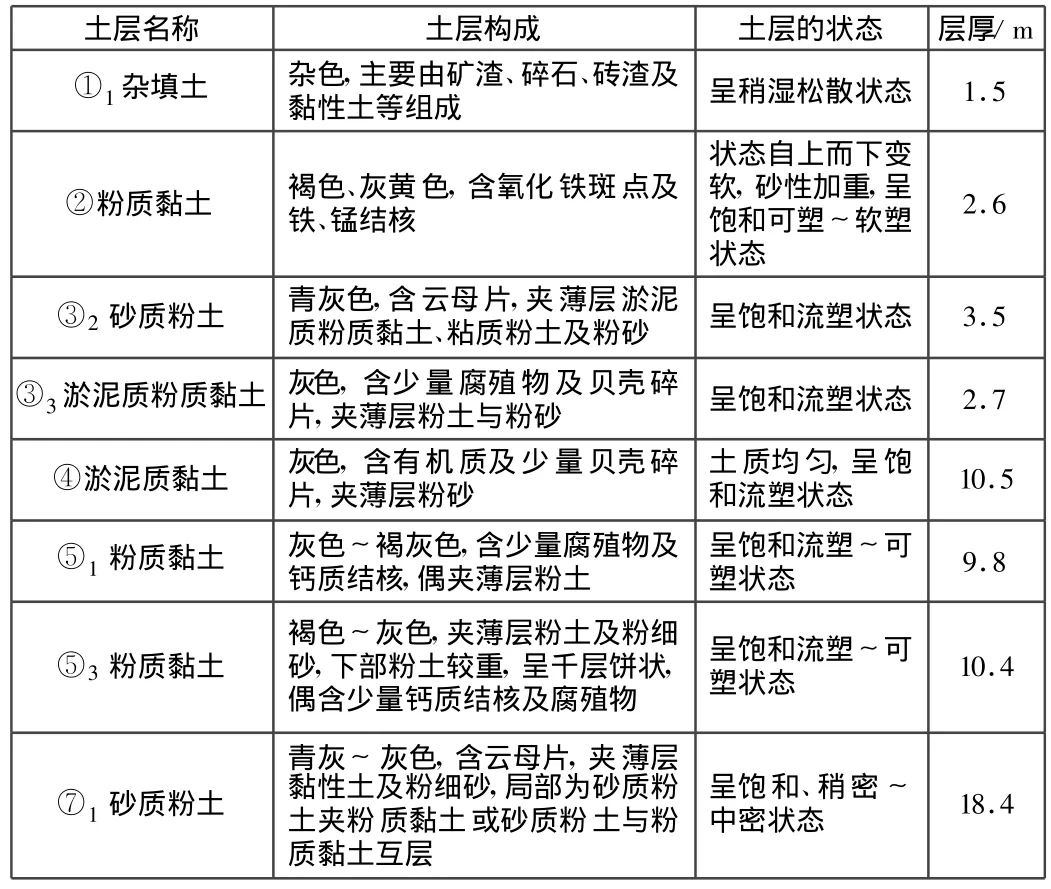

根据中冶集团武勘院地质勘探报告,场地土类型为软弱土,属长江口三角洲沉积层,建筑场地类别为Ⅳ类,具有土质颗粒细、含水量高、透水性差的特点。土层构成及特性如表1所示。

3 施工技术

3.1 重力式水泥搅拌桩围护结构施工

基坑东侧和西侧水泥土墙宽5.2 m,桩顶标高-5m,长16.2m(根入深度9.3 m),-5 m以上卸荷平台宽11 m;与电气室衔接部位中间挡墙宽5.2 m,桩顶标高-5 m,长13 m(根入深度7.3 m);与电气室衔接部位两端挡墙宽3.2 m,桩顶标高-5 m,长10 m(根入深度6.8 m);对四个柱基础深坑(-12.7 m)布置3.2 m宽,5.3 m深的坑底搅拌桩加固。水泥搅拌桩采用2φ700,中心间距500 mm,相邻桩体搭接200 mm,格栅式排列。采用32.5级普通硅酸盐水泥,掺量为14%,水灰比0.5,上做150 mm厚的φ4@100钢筋混凝土压顶板。搅拌桩经养护30 d后进行基坑开挖。开挖时要求水泥土30 d龄期的无侧限抗压强度不小于0.8 MPa。水泥搅拌桩水泥土总量约2.7万m3,使用10台SJB-2型搅拌机分区段同时施工,采用两搅两喷施工工艺,水灰比通过计量和比重计控制,注浆量和搅拌速度用流量计实时监控。

3.2 降水施工

采用UPVC管材降水施工新技术,目标是将地下水位降至基底以下0.5 m。根据基坑特点,在基坑外围设置一级轻型井点封住四周地下水源,在基坑中间设置真空大井控制地下水位,降水坡度按1/10取值。6月初施工轻型井点,6月底开始施工大井。轻型井点施工采用导杆式冲枪成孔,大井采用钻孔施工。井点采用粗砂填充,黏土封口,派专人负责日常运转维护和记录。7月1日第①块土方开挖前,测得地下水位为-9.75 m;7月30日第②块土方开挖前,测得地下水位为-13.3 m,均满足开挖条件。

3.3 土方施工

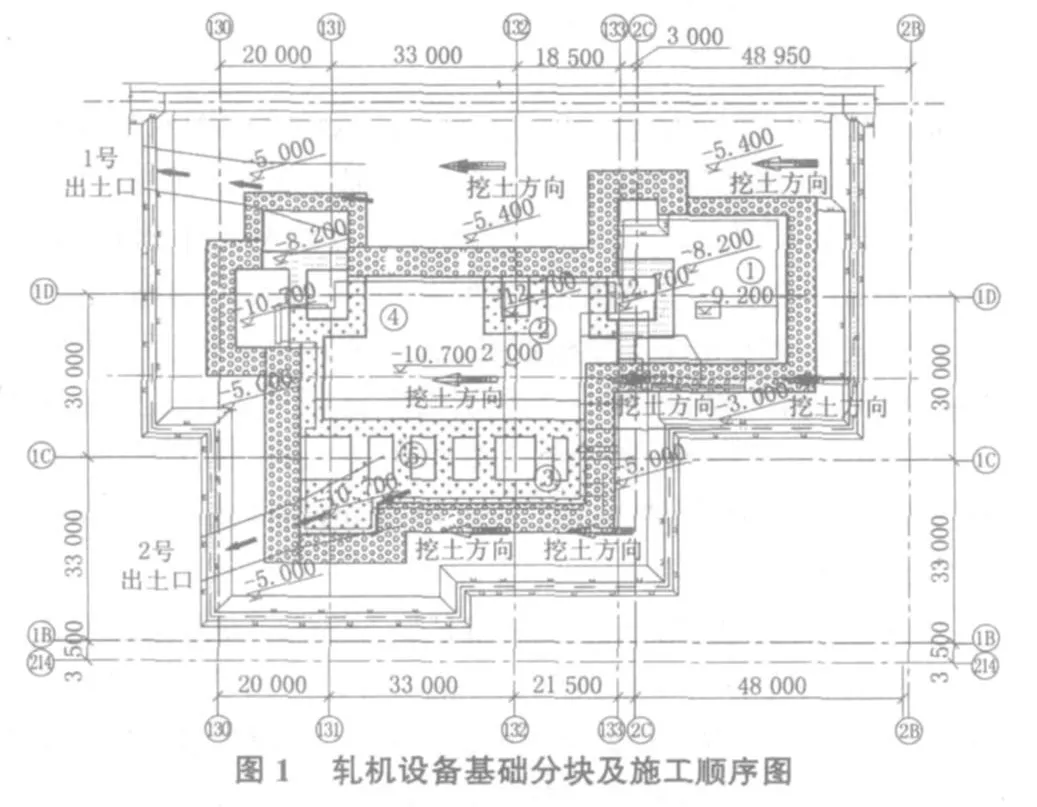

设计将轧机基础划分为E块和F块,其中E块为轧机本体,F块为轧机通风机房。为方便施工,将其划分为第①块~第⑤块,其中第①块对应F块,第②块~第⑤块对应 E块(见图1)。根据到图情况,首先开挖第①块,利用第②块作为挖土道路,待第①块底板施工结束后,再开挖第②块土方;接着开挖第③块~第⑤块土方。轧机电气室土方随搅拌桩土方卸荷挖完,由于挖土时轧机电气室结构图纸没到,所以先进行100 mm厚垫层施工。-5.00 m以上开挖采用一级挖土;-5.00 m~-8.00 m采用二级接力挖土,-8.00 m以下采用三级接力挖土。基坑挖土时,对前期施打的大量PHC管桩(约600套)的保护是重点。采用对所有施工人员详细技术交底、在桩头插小红旗和专人指挥挖机作业,并对土方边坡及深基坑开挖所暴露的浅基础桩,露出2.0 m~2.5 m时,在顶部设一道φ48脚手管拉结,超过3.5 m~4.0 m时设第二道拉结。开挖过程中,基坑整体变形是稳定的。

表1 土层构成及特性

3.4 设备基础施工

1)施工缝划分。设备基础施工,大致分为三个阶段,第一阶段施工底板和柱基础,底板与侧墙之间施工缝留置在侧墙底板标高以上300 mm处,采用3.00 mm厚、300 mm宽钢止水板止水;第二阶段施工侧墙,施工缝也采用上述钢止水板;第三阶段施工顶板。不同底板板块块间施工缝采用钢止水板和“快易收口网”模板相结合的方式,以加强新旧混凝土之间的粘结,加快施工进度。该基坑标高众多、断面复杂,施工缝划分难度大。

2)钢筋工程。钢筋在现场集中加工制作,以机械加工(Φ8以上)为主,人工加工为辅(Φ8及Φ8以下)。接长采用闪光对焊、绑扎搭接、焊接搭接、锥螺纹接头等形式。分阶段就绑扎顺序、钢筋规格间距、位置、搭接长度、锚固长度以及弯钩形式等向施工班组进行技术交底。底板为双层钢筋网,在上下层钢筋之间设置钢筋马凳,板厚500 mm以上时采用角钢固定架,以保证上层钢筋位置的正确和两层钢筋之间距离。采用自制钢筋卡尺,确保钢筋间距的准确。根据设计要求制作不同厚度垫块,确保不同保护层厚度使用不同规格的垫块。

3)模板工程。底板、侧墙采用组合钢模,尺寸不足部分采用木模,顶板采用木模板。侧墙、顶板内模采用新模板。对用过的模板再次使用前,模板维护质量必须经过项目部专检人员的确认。模板接缝采用密封条,以防漏浆。模板平整度、垂直度隐蔽验收按照项目部的内控标准2 mm进行检查。钢脚手管背楞采用φ14@750对拉螺杆对拉紧固,结构的整体稳定采用顶拉措施。支撑系统采用单管支柱,板厚500 mm以下的间距为1 000 mm;板厚500 mm~1 000 mm的间距为800 mm;板厚1 000 mm以上的间距为400 mm。预埋件与模板采用M6螺栓进行固定,以防止混凝土浇筑时预埋件跑偏。

4)混凝土工程。混凝土采用商品混凝土。轧机各块底板厚度为 1.2 m~1.7 m,每次浇筑混凝土量平均约 1 200 m3,属于大体积混凝土。为防止由水化热和混凝土收缩产生的裂缝,根据大体积混凝土早期收缩及降温速度的特点采取“抗放兼施,先放后抗,以抗为主”的“分块跳仓浇筑综合技术措施”的施工工艺。实际上由于本工程工期比较紧,设备基础无法采用跳仓施工,而是采取相邻两块底板混凝土用“快易收口网”模板隔离,中间设一钢止水板,相邻两块混凝土的浇筑时间至少控制在10 d~15 d的办法。

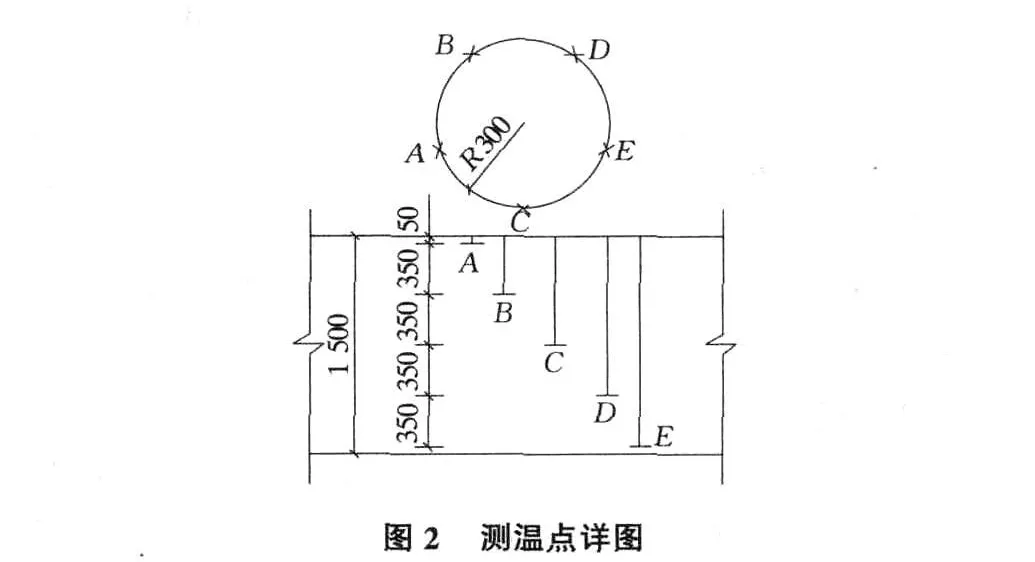

浇筑方式以水平输送管为主,局部配以布料泵车及溜槽作辅助浇筑。混凝土采用斜面分层退浇的方式进行,每层厚度控制在500 mm以内,保证基础混凝土的强度及密实性一致。混凝土工程实行责任挂牌制,明确现场协调人、坍落度测试人、振捣工、养护人等,做到责任到人。大体积混凝土施工中,采用后备一家商品混凝土搅拌站、1台~2台泵车,并控制浇筑顺序和振捣,避免施工中产生冷缝。混凝土养护采用覆盖一层塑料膜一层麻袋并浇水养护,防水混凝土养护时间大于14d,其余养护时间大于7 d。对大体积混凝土采用测温指导养护法(见图2),确保混凝土内部温度与外界环境温差在25℃以内,避免有害裂缝的产生。

[1] 吕首琦,张 瑜.关于汽轮发电机组基础计算设计总结[J].山西建筑,2009,35(3):141-142.