浅谈预应力管桩存在的问题及解决方案

王学军 王玉茜

预应力管桩是一种新型管桩,被广泛应用在工业民用建筑中。预应力管桩是由专业厂家采用先张法预应力工艺和离心工艺成型后经蒸汽养护而成的一种细长空心圆筒体的等截面预制混凝土构件(简称管桩),在建筑施工中通过锤击或静压的方法将其沉入地下作为建(构)筑物的基础。管桩按桩身混凝土强度等级不同,可分为两种类型:一种是高强预应力混凝土管桩,其混凝土强度等级不能低于C80(代号PHC);另一种为普通预应力混凝土管桩,根据管壁厚度的不同又分为普通型(代号PTC)和薄壁型(代号为PC),其混凝土强度等级不低于C60。

1 预应力管桩的特点

1.1 预应力管桩的优点

1)单桩承载力高。在相同情况下承载力比沉管桩大,既适用于多层,也适用于小高层、高层。在同一建筑物,还可以采用不同桩径来解决布桩问题。2)单桩承载力造价便宜。管桩每米造价比沉管和钻孔桩贵,但是每吨承载力造价管桩便宜;同时持力层还可以比钻孔桩浅。3)运输吊装方便。接桩快捷,成桩长度不受施工机械的限制。管桩桩节长短不同、搭配较灵活。施工速度快,穿透力较强。质量可靠,施工现场整洁,施工方便。广泛适用于砂土、黏土和软土。

1.2 预应力管桩的缺点

1)要求边桩中心到旧有建筑物的距离至少4 m的空间。

2)考虑压桩的可能性。遇坚硬夹层时不易采用;对于以粉土和粉、细砂为持力层的应考虑地震液化和打桩的振动液化问题;对于岩石,一般只能以全风化、强风化层作持力层。

3)预应力管桩的轴向抗压强度较高,但其抗裂强度值却较低,正常使用的直径为400 mm~500 mm的PTC或PC管桩,其抗裂强度值仅为40 kN·m~60 kN·m,设计处理不当非常容易开裂。

2 预应力管桩应用的范围

1)管桩的应用范围。管桩发明于国外,国内发展不平衡。广东地区在20世纪80年代就开始大量应用,90年代起华东地区逐渐推广使用。目前全国其他地区如广大沿海地区,长江、黄河等江河流域,湖泊四周以及冲积层、坡积层、风化残积层地区,甚至黄土高原地区都得到广泛应用。

2)桩基适宜的地质条件。预应力管桩用于基岩埋藏较浅(约10 m~30 m)且基岩风化严重、强风化岩层较厚,其上还有一层全风化岩层和风化残积土的地质条件。

3 预应力管桩存在的问题

1)接桩处开裂:接桩处经施工后,出现松脱开裂;2)沉桩深度达不到设计要求:沉桩是以最终贯入度和最终桩身长度作为施工最终控制。有时沉桩达不到设计的最终控制要求;3)桩身断裂:桩在沉入过程中桩身突然倾斜错位,在静压或者锤击的过程中,容易出现水平方向的断裂。

4 主要原因及解决措施

4.1 接桩处开裂的原因及解决措施

4.1.1 主要原因

1)连接处表面没有清理干净,留有杂质、水、油迹等。

2)两节桩不在同一直线上,在接桩处产生曲折,打入时接桩处局部产生集中应力而破坏连接。

3)焊接时连接件不平,有较大的间隙,造成焊接不牢;焊缝不连续,不饱满;焊缝中夹有焊渣等;冷却方式不对或冷却时间不够。

4.1.2 防治及解决措施

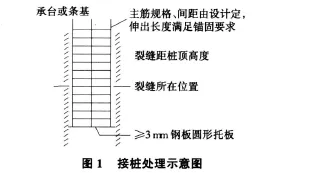

1)接桩前,对连接部位上的杂质、油污、水分必须清理干净,保证连接部件清洁,接口处应露出金属光泽;检查连接部件是否牢固、平整和符合设计要求。达不到要求,必须进行修正后才能进入下一工序。2)接桩时,两节桩应在同一轴线上,焊接预埋件应平整;焊接时宜由两个焊工对称进行;焊接层数不少于两层,焊缝应饱满;焊缝冷却应为自然冷却,时间不少于10 min,严禁水冷或焊好即打。3)如果桩发生裂缝,应及时处理。裂缝部位较深时,只能补桩。如果裂缝发生在5 m以内的浅层,可采用接桩办法来处理。一般分以下几个步骤:a.根据动测结果开挖到裂缝部位,做好周围围护工作;b.以厚度大于3 mm的钢板圆形托板下入管桩内,位置要深于裂缝部位1 m以上;c.按设计要求下料做好钢筋龙骨下入管桩内,下部与圆形钢板托板固定,上部要预留好与承台的锚固长度;d.浇捣混凝土的强度应比原混凝土高一级,裂缝上部形成实心的一段桩身(见图1)。

4.2 沉桩达不到设计要求

4.2.1 主要原因

1)勘察点不够或勘察资料粗糙:对工程地质情况不明,尤其是对持力层起伏标高不明,导致设计时考虑持力层或选择桩长有误。2)持力层选择不当:预应力管桩持力层宜选强风化层,以达到较高的承载力。但当强风化层埋深较深,考虑到桩长限制,不得已选择全风化层作持力层时,承载力将受较大影响,特别是全风化层有遇水易软化特点时,地下水可能通过桩管内从桩尖渗入,大大降低桩端承载力。3)柴油锤选型不当:打桩宜重锤低击,当用45锤打直径500 mm桩,承载力标准值要达到2 000 kN就难以保证。反过来用60锤打直径400 mm桩,收锤标准则难以控制。4)送桩器送桩问题:送桩器与桩头衔接不好,施打时仍按原收锤标准控制。5)配桩问题:对桩长估计不准确,在入持力层位置接桩,往往接好后再打贯入度就已达到收锤标准,或采用送桩器送完桩后,无法再打时贯入度仍未达到收锤标准。

4.2.2 防治及解决措施

1)详细探明工程地质情况,必要时应做补充勘察,正确选择持力层或标高。根据工程地质条件,合理选择桩型,施工方法及打桩顺序。2)采用送桩。送桩深度一般不宜超过2 m,而贯入度宜按比不送桩时小5 mm/阵控制。3)采用柴油锤打桩,综合考虑打桩效率,沉桩质量等因素,选锤型时,宜参考表1选用。

表1 锤型选择参考表

4.3 桩身断裂

4.3.1 主要原因

1)地质勘察不详。施工场地内有地下孤石,旧有基础等障碍物未清除干净,桩入土后,桩尖被挤向一侧。2)桩身存在质量问题。制作桩的混凝土强度不够;桩在堆放、吊运过程中产生裂纹或断裂未被发现;桩身弯曲超过规定,桩尖偏离桩的纵轴线较大,沉入过程中桩身发生倾斜或弯曲。3)桩施打不当。稳桩不垂直,压入地下一定深度后,再用走架方法校正,使桩身产生弯曲;两节或多节桩施工时,相接的两节桩不在同一轴线上,产生了曲折,沉桩收锤标准过严等。4)桩基开挖方案不当。进行基坑开挖时,在淤泥较厚地区,淤泥易向开挖处流动,对桩产生侧向压力,造成断桩。

4.3.2 防治及解决措施

1)地质勘察报告应符合国家标准GB S0021。施工前应将桩位下的障碍物清理干净,必要时对每个桩位用钎探了解。2)管桩进场时,要检查管材合格证、检验报告、厂家生产资质、营业执照等是否符合有关规定,还要检查桩身质量,发现桩身弯曲超过规定(L/1 000且≤20 mm)或桩尖不在桩纵轴线上的不宜采用。发现桩身开裂超过有关验收规定时不得使用。3)桩施打时,在稳桩过程中,如发现桩身倾斜度大于10%时应及时纠正。桩压入一定深度发生严重倾斜时,不宜采用走架方法进行纠正。接桩时要保证上下两节桩在同一轴线上,接头处应严格按照操作要求执行。另外,收锤标准一般不宜小于20 mm/阵。

5 结语

通过系统的阐述预应力管桩的优缺点及工程实践中出现的问题和解决方案,以求能够在以后的施工过程中正确的诊断预应力管桩发生事故的原因,从而能很快的寻求解决问题的根本方法。

[1]2002浙G22,先张法预应力混凝土管桩[S].

[2]徐淅跃.预应力管桩应用中的若干问题[J].建筑技术,2003(5):23-24.

[3]周 峰,王旭东.预应力管桩缺损部位的加固方法[Z].2005.

[4]刘奎荣,高映辉,罗振阳,等.预应力管三种主要质量事故的诊断[Z].2006.

[5]吴兴培.预应力管桩的应用范围及存在的主要问题和应对措施[Z].2005.

[6]苏 杉.浅谈预应力管桩在实践的若干问题[Z].2006.