提高按时交货履约率

沈福金

履行合同、按时交货是对一个生产企业最重要、也是最基本的要求之一,特别是在金融危机肆虐、市场竞争十分激烈的当前时期,能否按时供货已经成为一个企业是否具有竞争能力的具体体现,因而也备受世界各国企业和用户的重视。所以,争取尽可能准时履约也是各国企业一直在努力的目标。德国达姆斯嗒特(Darmstadt)大学的生产管理技术和机床研究所(PTW)与一家MPDV Mikrolab企业咨询公司合作,就生产过程的哪些领域应用信息技术有意义的问题进行了研究,分析了各种影响生产的因素及采取的对策。

联想到去年(2009年),我在行业调研过程中了解到,我国机床工具企业,虽然对按时交货的问题比较重视了,但由于种种原因,拖期交货的事情还比较普遍,用户意见很大。我觉得,生产中的很多问题是共通的,他们探究的问题对我国机床工具企业也有参考意义,故特摘译、编写本文,供业界参考。

1 影响生产过程正常进行的各种因素分析

企业接到订单后,一般都会制定一个比较详细的生产进度计划,如果没有其它干扰,生产按计划平稳、正常进行,按期交货是没问题的。可是,在日常的生产过程中,这种理想状态几乎没有,总会有各种意想不到的干扰发生,如,机床出故障而停机,材料缺陷,刀具出问题,员工因病或个人临时有急事不能上班而造成暂时人员短缺等,这些都是大家经常碰到的会影响生产周期的意外干扰因素。此外,有些用户临时变更合同的事也常有发,如,改变产品数量、交货期限甚至要变更产品的性能参数,这些意外干扰对企业的生产计划影响最大,往往造成延期交货,从而引起用户不满。

为了避免出现延迟交货,不仅要有稳定的生产过程,而且必须对各种干扰有快速反应能力。应用信息系统对快速反应各种干扰能给以有力支持。可是,相对而言,现在加工领域应用的还较少。而且,由于生产过程构建不够完善,常常限制了生产效率的发挥,这对一个企业的实力是起决定性作用的。所以,还是应该应用信息技术制定一个完善的计划,使之适应不同的要求。

2 生产过程的稳定性和标准化提高计划的可靠性

企业成功的一个重要因素就是要构建一个有效的生产过程,避免浪费。然而,就忠实于时间进度而言,主要注意力应放在生产过程的稳定性上。大家都熟悉龟兔赛跑的寓言故事,乌龟爬的虽然很慢,但它始终不断地向前进,快慢变化不大。而兔子跑得很快,可有时就停下来打个盹,结果乌龟获胜了。对于生产来说,这就意味着生产能力和效率的剧烈波动,对企业后续的运行过程产生不利影响。因此,首要目标是要有一个可靠的生产计划,作为生产过程稳定的基础。这种情况如图1所示。

生产过程可靠性的基本前提条件是机床可靠性高,没有计划外的停机时间。因此,在维修保养范围内,可以根据时间、数量或必要的状态,准确制定备件准备、行动准备和维修时间的具体计划。然而,对所有主要机床和部件的变化情况进行实时监督是必不可少的。只要所有机床与信息系统相联,则信息系统就能承担这种计划任务。由于情况很透明,就能建议在最佳时间进行维修保养,例如利用机床改装停机期间进行一些维修,对生产影响最小。为了使实施计划的可信数据具有可追溯性,所有过程的标准化是必要的。这除了原来的工艺时间外,同时还包括装备、维修保养和刀具管理等辅助时间。基于这些标准化的工作流程,就保证了所有与员工或轮班时间无关的流程对生产过程没有影响,以使生产波动很小。

图1 生产过程稳定的必要性

3 反应计划尽可能适合实际需要

尽管有可信的计划数据,但实际上总会出现偏差,尽可能快地反映这些偏差非常必要。一般用现有的,由ERP(企业资源计划)系统中的计划、加工任务的说明、手动反馈加工情况和手动获取ERP系统中的反馈信息等组成的控制环节,能够适度反映这些故障问题,但原则上会延续很长时间。为了能更及时,通常要采取守时的特殊措施,如应用一个作为ERP系统组成部分的子系统--生产执行系统(MES-Manufacturing-Execution-Systemen)使控制环节实现实时控制。MES获取生产过程的所有重要数据,并使生产任务的进展情况、各机床的状态或可能发生的故障等尽可能透明。借助于MES控制台,可实时可视地、并快速地感知生产情况,这就是为什么人们要做反应计划的原因。所以,实际任务的每一个细小变化,或者计划编入另一台机床上加工等都要在应急计划里写清楚,如违反了期限、生产能力不够、可使用的刀具等可能发生的问题都要立即说明,这样才能快速响应并及时修改加工任务,这是保证高度准时的一个重要前提条件。

在精细计划的基础上,MES控制台同步进行下一个生产过程,即自动生成用人计划,考虑员工的技能情况等。最后,还要产生一个与精细计划同步的刀具应用计划,用以管理刀具采购、组装和预调等工作。维修保养在空闲时间进行,质量保证部门通知什么时候要准备进行合同验收。通过这些干预功能,避免过程交接出错,大大提高了生产过程的安全性。

4 偏差可以完善生产过程

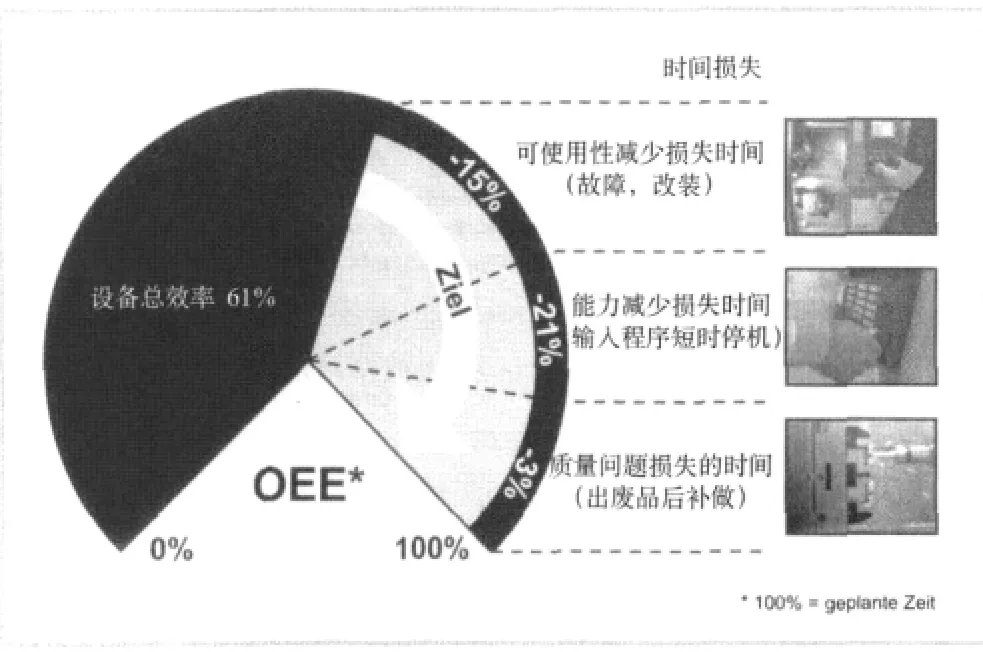

偏离原有规定并不是一件坏事,因为偏差是进一步完善计划的基础,只要能找到产生偏差的原因就好。全部设备的总效率OEE(Overall Equipment Effectiveness)是一个被证明适合用于评价机床效率的特征参数。实际必须的加工时间与理想的加工时间相比较,就能知道所有出现的损失项目和大小。图2用典型的例子表示损失的种类和大小。为了采取优化措施,不仅需要知道OEE,而且更要知道各项损失的分配情况。这可以通过应用带机床数据采集功能的MES得到,花费很少,因为在机床始终与系统连接的情况下,机床状态会自动向MES系统报告。如果不是这样,至少可以在终端通过人工手动输入各项所占的时间,然后在信息系统里进行分析。

图2 举例说明企业所有设备的总效率

5 应用IT技术必须符合企业需要

MES的哪些最适合用于日期控制,主要取决于企业的生产结构。图3推荐了在引入信息系统时,特别有价值的功能。

在大批量生产的时候,在一台设备上加工的零件数数量多,特别需要有机床数据采集功能,用于实时采集停机状态,并计算OEE指数。在机床停机情况下,应用报警系统,很快报警发生的问题。通过这种所谓逐步升级的管理可以尽可能快地解决问题,节省时间成本。在单件生产时,更关注准确的精细计划和实时监控合同的进展情况,以便在延期时能快速采取反应措施,在这方面常常还需要加上一个用人计划。

图3 按生产类型,应用信息技术关注的不同重点

在批量生产中,对信息技术(IT)的要求通常是最多的。除了高度实时透明外,建立在用人计划以及刀具制造、维修保养和质量保证同步计划基础上的反应计划处于特别重要的位置。

6 小结

他们应用上述的方法,在定时开关、恒温器和百叶箱调节器等批量生产中,有目的地应用MES生产执行系统取得很好效果。通过生产过程的实时透明,首先使过程更稳定,装调时间缩短70%,准时率由96%提高到99%,运行时间减少57%,可见效果明显。

我们从中也可得到一些启发,因为生产过程也有许多相通的地方。中国机床市场的国际竞争将更加激烈,要适应这一形势,首先在思想上要把承接合同和完成合同看得同等重要,一定要按交货时间组织生产。为此,企业内部也要进行结构调整,生产和营销要紧密结合,营销人员不仅要了解产品的性能特点,还应清楚本企业的生产能力和设备状况,使承接的产品合同更符合本企业实际。生产管理部门要积极应用信息技术,实时了解生产过程的变化,并及时修改计划,把影响生产的因素消除在萌芽状态。现在,各企业都不同程度地应用了计算机管理,也有不少企业配备了ERP或MRPⅡ软件,参考本文报道的思路,用好我们现有技术,也一定会提高我们企业的按时履约率的。