油缸试验工装的设计

邓竹琴

(西山煤电集团公司机电总厂)

掘进机是西山煤电集团公司机电总厂维修的主要机型,油缸是掘进机的主要部件,油缸的种类多,而且易损坏。进入分厂检修中,所有的油缸都要拆卸下来,有的油缸需要修理,有的油缸需要更新,但是修理好的旧油缸和更换好的新油缸安装到整机上试运转时,还常常出现油缸漏油现象,这时就需要重新拆卸、修理、安装、试运转。针对这一问题,经过分析研究,设计了一套油缸试验工装,用于油缸在安装到整机前,先进行油缸首道检测工序,即油缸的打压试验,试验合格后,再进行油缸的安装,避免油缸安装到整机上发生故障,提高了检修效率,经济效益可观。

1 油缸试验的目的

1)油缸的开启压力(5 MPa),回油压力(10 MPa),是否符合设计要求。

2)油缸在端点处、1/3行程处、2/3行程处、3/3行程处即最大行程处时,分别在标准压力(16 MPa)下,2倍标准压力(32 MPa)下打压,检验是否漏油。

2 设计步骤及方法

根据技术分析,一套油缸试验工装包括:一个油箱、一个液压柱加压设备、一个油缸试验设备(此为主要设计对象,包括一个油缸试验箱体,两根油缸试验销子)。

2.1 初步设计油缸试验设备图

先把油缸进出口与液压柱加压设备接通,再把油缸平放进油缸试验设备,在油缸一端第一孔用圆柱销固定,开按钮,使油缸伸长到第二孔时,关按钮,并用销固定,再开按钮,给油缸加压到 32 MPa,保持5 min,观察是否漏油。步骤同上,观察油缸在下一孔时,是否漏油,直到最后一孔即最大行程处。

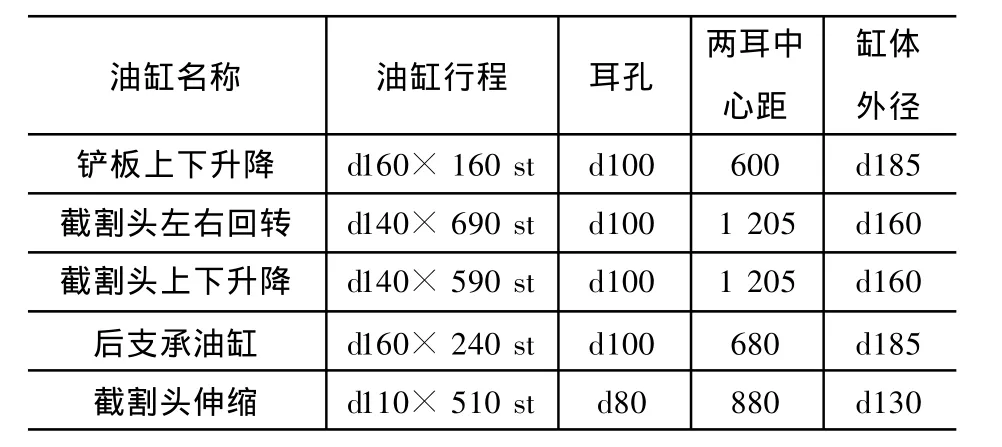

2.2 查得各种油缸原始数据

各种油缸原始数据,见表1。

表1 各种油缸原始数据 mm

2.3 试验油缸要点

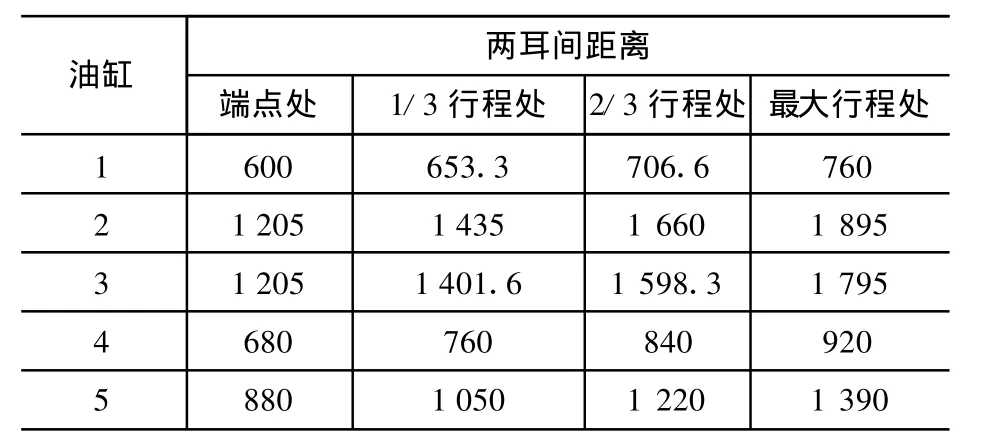

试验油缸要点:端点处、1/3行程处、2/3行程处、3/3行程处即最大行程处。所以需要计算各种油缸主要行程处的油缸两耳间距离。计算公式 =两耳中心距 +端点、1/3行程、2/3行程、最大行程。

计算得出各种油缸主要行程处的油缸两耳间距离 ,见表2。

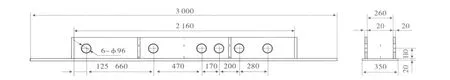

2.4 确定油缸试验设备图主要尺寸

1)油缸试验箱体尺寸,箱体上孔尺寸。

a)因为最大缸体外径是d185,油缸两边应该留下30,所以箱体宽度最少是185+60=245,圆整尺寸取箱体宽度为260。

b)因为油缸最大行程为1895,最大耳子直径d190,所以最大行程处油缸长度为1895+190=2085,油缸两边应该留下30,所以箱体长度最少是2085+60=2145,所以圆整尺寸取箱体长度为2160。

表2 油缸主要行程处的油缸两耳间距离 mm

c)因为最大耳子半径R95,油缸离箱体内底面应该留下15,95+15=110,所以圆整尺寸取箱体孔中心距离箱体内底面为 110。d)因为油缸耳孔为d100或d80,所以圆整尺寸取箱体孔d96。e)因为最大耳子半径R95,箱体内左边应该留下30,95+30=125所以箱体第一孔离左內壁距离为125。f)主要行程处的油缸两耳间距离从小到大排序600,653.3,680,706.6,760,760,840,880,920,1050,1205,1220,1390,1401.6,1435,1598.3,1660,1795,1895。

多次取平均得:706,1135,1305,1516.5,1783。

圆整尺寸取:660,1130,1300,1500,1780。

主要行程处的油缸尾耳端距离为:470,170,200,280。

所以,主要行程处的箱体孔距离为:660,470,170,200,280。g)使用材料为Q235A厚20的板,焊接4条腿,适当加筋。检测油缸试验箱体示意图,见图1。

图1 检测油缸试验箱体示意图

2)油缸试验销子尺寸。配上2根d95×360销子,2根d75×360销子便可使用。

设计后进行强度计算,满足使用要求。

3 试验结果分析

1)若油缸的开启压力 ≤5MP,说明油缸开启压力正常;若油缸的开启压力 >5 MPa,说明油缸内部装配不当,须重新检修油缸。2)若油缸的回油压力≤10MP,说明油缸开启压力正常;若油缸的回油压力>10 MPa,说明油缸内部装配不当,须重新检修油缸。3)在油缸的端点处、1/3行程处、2/3行程处、3/3行程处即最大行程处,分别在标准压力(16 MPa)下,2倍标准压力(32 MPa)下进行打压试验时没有漏油现象,且动作灵活可靠,说明油缸合格;反之说明油缸不合格,须重新检修油缸。

4 结束语

安装使用后,减少了返工维修,避免了在整机上拆卸,减少了工人的劳动强度,降低了检修效率和检修质量,经济效益可观。