镁合金表面等离子喷涂Al涂层的耐腐蚀性能

李于朋, 刘 鑫, 宫文彪, 马 凯, 孙大千

(1.长春工业大学先进结构材料教育部重点实验室,吉林长春 130012;2.长春北星轨道车辆配件有限公司,吉林长春 130114;3.吉林大学材料科学与工程学院,吉林长春 130022)

0 引 言

镁合金因具有比强度和比刚度高、导热性与导电性优良、无磁性与电磁屏蔽特性、良好的阻尼性和切割加工性能等优点,在各个工业领域都有广泛的应用前景[1-5]。但由于镁合金电极电位较低,化学性活泼,在大气中形成的氧化膜疏松多孔,耐腐蚀性能较差,在一定程度上限制了镁合金的应用范围[6-10]。

由于等离子喷涂具有的高沉积效率、高结合强度,以及焰流温度高、工艺稳定、涂层质量高等优点,使其在表面改性方面得到广泛应用[11-14]。近年来,镁合金表面采用等离子喷涂技术制备涂层的研究已引起国内外学者的关注,并取得了一定进展。文献[15]采用等离子技术在镁合金表面喷涂Al2O3+3%TiO2纳米陶瓷涂层,研究了涂层的组织结构、结合强度、硬度及耐腐蚀性能;文献[16]在AZ31表面采用等离子喷涂Al65Cu23Fe12涂层,研究了涂层热处理前后的组织与性能,但对于利用等离子喷涂技术在镁合金表面制备铝基涂层及其耐腐蚀性能的实验研究较少。文中采用等离子喷涂技术在AZ31镁合金表面制备纯Al涂层,研究了涂层经封孔处理和未封孔处理时在不同环境下的腐蚀性能及腐蚀行为。

1 实验材料及方法

1.1 实验材料

实验使用50 mm×50 mm×6 mm AZ31镁合金板为基体材料,其主要成分见表1。

表1 AZ31镁合金主要化学成分

1.2 涂层制备

喷涂设备采用美国Praxair3710型等离子喷涂系统(SG-100喷枪)。喷涂前使用40~60目棕钢玉砂对基体表面进行喷砂粗化处理。喷枪安装在可编程控制Motoman机械手臂上进行喷涂,涂层厚度约为500 μm,工艺参数见表2。

表2 等离子喷涂工艺参数

1.3 性能测试

1.3.1 试样制备

对喷涂试样截面进行机械抛光,采用 JSM-5600LV扫描电镜观察截面和涂层表面形貌,并采用VNT QuantLab-MG显微图象分析系统(金相版)进行孔隙率测定。

极化曲线实验时,分别取20 mm×20 mm喷涂有Al涂层的试样和未喷涂的试样,在试样顶端各钻一小孔,将铜丝穿入拧紧,在待测试样表面预留1 cm2面积,其余部分和铜丝均用市售指甲油封闭。待完全干透后进行实验。

在进行浸泡腐蚀实验和中性盐雾实验时,每组3个试样,分别为未喷涂涂层的Mg合金试样、表面喷涂Al涂层的试样和涂层表面加封孔剂的试样。封孔剂采用微晶石蜡,喷涂实验完成后,立即将微晶石蜡均匀涂抹于涂层表面,利用余热熔化封孔剂,使其渗入涂层内部。浸泡实验和盐雾腐蚀实验试样尺寸均为30 mm×30 mm。试样用乙醇擦洗后,晾干,为防止腐蚀实验时腐蚀表面其它部位,除实验表面,其它部位均用市售指甲油覆盖,并待其干透24 h后进行实验,浸泡实验和盐雾实验预留面积S=20 mm×20 mm。

1.3.2 极化曲线实验

采用LK9805型电化学分析系统及传统三电极体系,试样为工作电极,铂电极为辅助电极,饱和甘汞电极为参比电极。工作电极和辅助电极均经过活化处理后立即放入电解池中,待电位稳定后,分别测定有涂层试样和无涂层Mg合金试样的极化曲线。

测试所用腐蚀介质为5%NaCl溶液,实验温度为25℃,选择扫描速度为0.01 V/min,扫描区间为-2.0~0.0V。

1.3.3 浸泡腐蚀实验

浸泡腐蚀实验采用流体浸渍法[17],实验前试样用丙酮清洗、吹干。然后测量试样的质量和尺寸,实验装置如图1所示。

图1 流体浸渍法浸泡腐蚀实验装置

将试样浸渍在5%NaCl溶液(pH=7.0)流体介质中一定时间,水泵流量为225 mL/s,测定水流速为187 mm/s。采用水浴加热方法控制溶液温度为(35±2)℃,每隔5 h将试样取出,用去离子水和酒精冲洗,热风吹干,用感量为1/10000 g的FA2004N型电子天平称重,计算腐蚀速率,采用Olympus SZ61体式显微镜观察腐蚀试样表面形貌,实验时间为30 h。

1.3.4 盐雾腐蚀实验

中性盐雾实验(NSS)用YWX/Q-150型盐雾腐蚀实验机,按照GB/T10125-1997进行。试样采用5%NaCl水溶液,pH值约为7.0,实验温度为(35±2)℃,采用间歇喷雾连续喷 30 s、停30 s为一周期,喷雾压力为0.07~0.25 MPa之间,实验连续进行48 h。实验结束后取出试样,用去离子水和酒精冲洗,热风吹干,用FA2004N型电子分析天平称量腐蚀失重,采用Olympus SZ61显微镜观察表面腐蚀形貌。

2 实验结果与分析

2.1 涂层组织结构分析

Mg合金表面等离子喷涂 Al涂层的表面SEM形貌如图2所示。

图2(a)为Mg合金表面等离子喷涂Al涂层的表面SEM 形貌。从图中可以看出,涂层表面较为粗糙,其形成主要为液态铝颗粒撞击在涂层表面后迅速凝固而形成的放射状形貌,铝颗粒相互错综叠加,在涂层表面形成一定的孔隙以及飞溅小颗粒。

图2(b)为涂层截面抛光后的形貌,图中右侧为涂层,左侧为基体。涂层中深色颗粒状区域为微小的孔隙或气孔,呈弥散状分布。从图中可以看出,涂层的孔隙率较低,经测定为4.68%。涂层未见明显的层状结构,这是由于Al的熔点低,经过等离子焰流后,Al粉末全部熔化后形成的结构较为紧密的涂层。

图2 AZ31表面等离子喷涂Al涂层SEM照片

2.2 极化分析

Mg合金基体与涂层的极化曲线如图3所示。

图3 AZ31镁合金AL涂层的极化曲线

由图中可知,Mg合金在5%NaCl溶液介质中的自腐蚀电位为-1.245 V,极化曲线无钝化区。Al涂层试样的自腐蚀电位为-1.364 V,有较明显的钝化区,随着电位的变化,在钝化区AB内,电位从-0.85 V到-1.15 V时电流基本保持不变,处在钝化状态的Al涂层的溶解速度很小,说明Al涂层在这一区域具有良好的耐蚀性。因为Al涂层试样的电极电位低于Mg合金的电极电位,Al涂层会作为阳极与Mg合金基体形成原电池,从而对Mg合金基体起到牺牲阳极的阴极保护作用。

2.3 浸泡腐蚀实验分析

浸泡腐蚀30 h前后试样对比照片如图4所示。

图4 浸泡腐蚀30 h前后试样对比照片

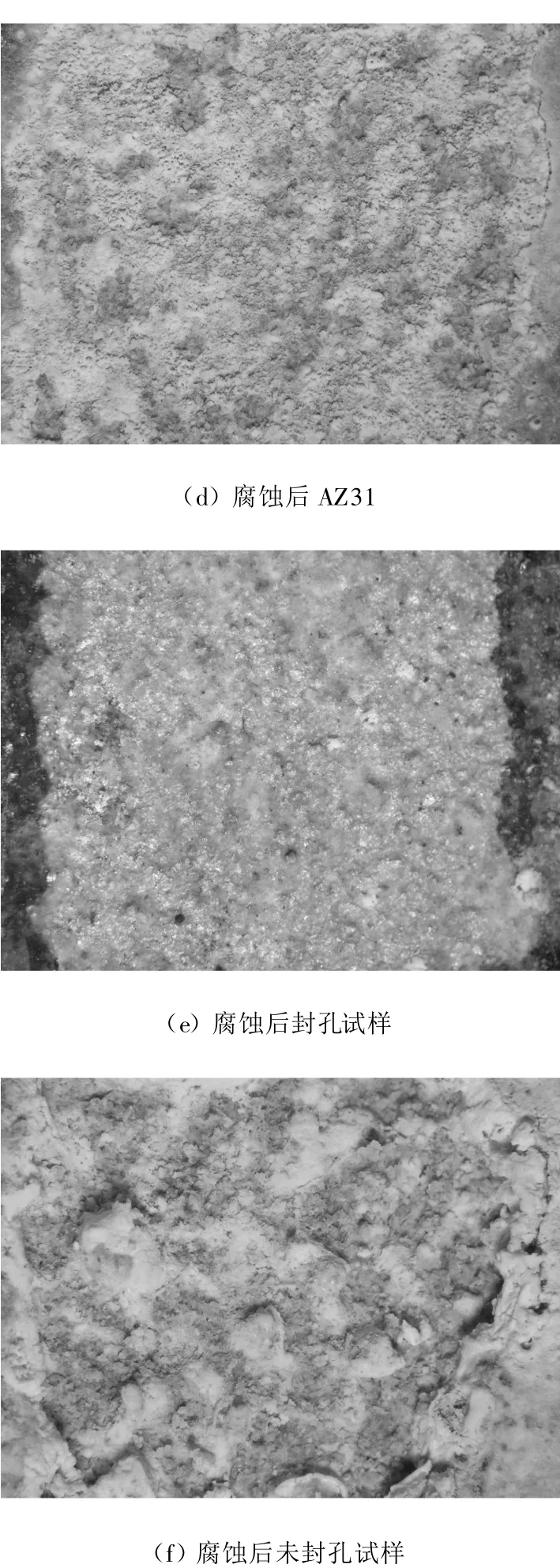

图4中(a),(b),(c)分别为没有涂层的Mg合金表面、经过封孔处理和未封孔处理的Al涂层试样腐蚀前照片,(d),(e),(f)分别为上述试样浸泡腐蚀30 h后的对比照片。图4中,(d)为镁合金基体有明显的蚀坑,起初光滑平整的表面已被完全破坏,(e)中封孔处理的Al涂层表面变化不大,仅存在个别蚀坑,蚀坑小而浅,(f)中未封孔涂层腐蚀较为严重,存在较深、较大的蚀坑,个别区域涂层已被完全腐蚀。

以上各试样在浸泡腐蚀实验中失重量随时间变化的对比曲线如图5所示。

图5 失重量与浸泡时间关系曲线

从图中可以看出,随着腐蚀时间的延长,Mg合金先是增重,10 h后开始失重,直到腐蚀结束。出现这种状况是因为开始时镁合金表面形成一层氧化膜,从而出现增重现象,随后,因为其氧化膜疏松多孔,氯离子在其表面引起氧化膜薄弱处的局部破坏,从而导致点蚀发生。经过30 h的腐蚀,随着破坏面的增大,最初的蚀点连接成面,导致Mg合金失重量逐渐增大。未经封孔处理的涂层试样表面,因为涂层表面及内部存在一定的孔隙,当这些孔隙个别之间相互贯通,有些可能延伸至基体,所以在进行浸泡腐蚀时,腐蚀不仅发生在涂层表面,也在涂层内部、涂层与基体结合处同时发生,因而造成未封孔的涂层严重被腐蚀掉。然而,经过封孔处理的Al涂层试样的失重量却很小,因为封孔剂封堵了涂层表面的孔隙、气孔,使腐蚀仅在涂层表面出现,因此失重量一直较稳定。与Mg合金相比,封孔处理的涂层试样腐蚀时间越长,越能体现出Al涂层的高耐蚀性能,它能够对Mg基体起到长效防护的作用。综上所述,在此环境下经封孔处理的 Al涂层可提高Mg合金的耐蚀性能。

2.4 盐雾腐蚀实验分析

盐雾腐蚀实验前后试样对比照片如图6所示。

图6中,(a)为AZ31Mg合金试样,表面无锈斑;(b)为等离子喷涂Al涂层试样,喷涂后表面进行了封孔处理;(c)为喷涂后没有进行处理的Al涂层试样;(d)为Mg合金试样48 h腐蚀图,从图中可以清楚地看到,Mg合金表面已严重腐蚀;(e)为封孔处理Al涂层试样48 h腐蚀图,涂层表面未有明显腐蚀现象,表面基本完好;(f)中未封孔处理的试样表面出现点蚀坑,变得更为粗糙。

图6 盐雾腐蚀实验前后试样对比照片

3种试样在5%NaCl溶液盐雾环境中的腐蚀实验失重量测试结果如图7所示。

图7 盐雾腐蚀失重量对比

从图中可以看出,经过封孔处理的Al涂层试样的腐蚀失重量最小;其次为未经封孔的 Al涂层试样,失重量最大的为Mg合金。这说明在盐雾腐蚀实验中Mg合金喷涂Al涂层的耐蚀性好于Mg合金基体,若通过减少涂层孔隙或改善涂层表面质量可大幅提高其耐蚀性。而未经封孔的Al涂层试样在此实验环境中的表现优于浸泡腐蚀实验,这是因为在盐雾实验中,NaCl溶液沉降量很小,腐蚀主要作用于试样表面,其腐蚀行为主要为表面的点蚀,涂层内部及涂层与基体之间很少发生腐蚀现象。

3 结 语

1)采用等离子喷涂技术在镁合金表面制备Al涂层,涂层结构致密,孔隙率低;无明显层状组织,表面较为粗糙。

2)Al涂层的电极电位低于镁合金基体,可对镁合金基体起到牺牲阳极的阴极保护作用。

3)经封孔处理的Al涂层对镁合金基体有较好的保护作用,提高了镁合金的耐腐蚀性能;未经封孔处理的Al涂层在浸泡腐蚀实验中腐蚀比镁合金严重,但在盐雾实验中有较好的耐腐蚀性能。

[1]丁文江.镁合金科学与技术[M].北京:科学出版社,2007.

[2]M ordike B L,Ebert T.Magnesium properties-applications-potential[J].Materials Science and Engineering A,2001,302:37-45.

[3]Gray J E,Luan B.Protective coatings on magnesium and its alloys-a critical review[J].Journal of Alloys and Compounds,2002,336(1/2):88-113.

[4]边风刚,李国禄,刘金海,等.镁合金表面处理发展现状[J].材料保护,2002,35(3):1-4.

[5]Miao Q,Cui C E.CrN-TiN multilayer coating on magnesium alloy AZ91 by arc-glow plasma depositing process[J].Surface&Coatings Technology,2007,201:5077-5080.

[6]Lei M K,Li P.Wear and corrosion resistance of Al ion implanted AZ31 magnesium alloy[J].Surface&Coatings Technology,2007,201:5182-5185.

[7]张永君,严川伟,王福会,等.镁的应用及其腐蚀与防护[J].材料保护,2002,35(4):4-6.

[8]贺定勇,耿丹丹,蒋建敏.镁合金表面电弧喷涂铝涂层在氯离子中的腐蚀行为[J].焊接,2007(3):24-28.

[9]何毅,孟洪军,潘利华,等.MB8镁合金微弧氧化-电泳涂装复合膜层耐蚀性研究[J].长春工业大学学报:自然科学版,2010,31(1):97-101.

[10]孙健,范猛.AZ91D镁合金化学镀N-P镀层的研究[J].长春工业大学学报:自然科学版,2006,27(3):211-213.

[11]徐滨士,朱绍华,刘世参.材料表面工程[M].哈尔滨:哈尔滨工业大学出版社,2005:143-145.

[12]Wilden J,Frank H,Bergmann J P.Process and microstructure simulation in thermal spraying[J].Surf.Coat.Technol.,2006,201(5):1962-1968.

[13]Heimann R B.Thermal spraying of biomaterials[J].Surf.Coat.Technol.,2006,201(5):2012-2019.

[14]宫文彪,李于朋,马凯,等.镁合金等离子喷涂 Al/Al2O3涂层的耐腐蚀性能[J].材料热处理学报,2009,30(6):164-168.

[15]叶宏,张津,孙智富,等.镁合金表面等离子喷涂纳米陶瓷涂层研究[J].武汉理工大学学报,2004,26(4):9-11.

[16]冯亚如,张忠明,徐春杰,等.AZ31镁合金表面等离子喷涂Al65Cu23Fe12涂层的研究[J].铸造技术,2006,27(2):160-162.

[17]杨德钧,沈卓身.金属腐蚀学[M].北京:冶金工业出版社,1999:122-150.