影响化学镀镍液活性的研究

陈红辉, 吴庆锋, 谢红雨, 杨如曙, 周小平, 廖丽军

(1.常德力元新材料有限责任公司,湖南常德415001;2.长沙力元新材料有限责任公司,湖南长沙410005;3.湖南文理学院,湖南常德415007)

影响化学镀镍液活性的研究

陈红辉1, 吴庆锋2, 谢红雨2, 杨如曙3, 周小平2, 廖丽军1

(1.常德力元新材料有限责任公司,湖南常德415001;2.长沙力元新材料有限责任公司,湖南长沙410005;3.湖南文理学院,湖南常德415007)

0 前言

目前,生产中普遍使用的化学镀镍液的操作温度为85~95℃,虽然镍的沉积速率较快,但工艺控制困难,能耗高,设备损耗较严重,劳动条件较恶劣,镀液使用寿命不长[1-5]。文献[4]报道:每完成一次镍离子更新,即:镀厚约为100μm/dm2时,镀液中积累的亚磷酸钠的质量浓度至少为40 g/L,硫酸钠的质量浓度约为24 g/L;p H值调整剂的反应产物(主要是Na+,K+,NH+4等碱金属离子)的积累;其他还有配位剂、缓冲剂等有机添加剂的反应产物的积累,工件带入污染物的积累等。这种可观的积累速率构成了化学镀镍液老化的化学因素。在这些文献的研究中,均将亚磷酸根的累积作为影响化学镀镍液寿命的主要研究对象,对于其它因素并没有做系统的研究。本文探讨了亚磷酸根与铵盐对镀液寿命的影响,提出影响化学镀镍液寿命的最大因素为铵盐;并提出相应的替代工艺,可以实现化学镀镍液长期使用而不用更新,不仅降低了化学镀镍运行成本,还有效降低了废液排放量。

1 实验

1.1 实验材料

采用面积为10 cm×10 cm、厚度为2.0 cm的聚胺酯海绵作为基体材料。

1.2 实验工艺

2 实验数据处理

分析可知,化学镀镍的副产物主要有亚磷酸根、硫酸根、铵盐及钠离子。根据各种有关化学镀的资料、论文的阐述,亚磷酸根是影响化学镀镍的关键因素;随着亚磷酸根的质量浓度的增加,化学镀镍的反应速率降低,镀层质量变差[1-6]。

2.1 亚磷酸根的影响

按以上工艺新配制化学镀液2 000 m L,编号为A;取生产工作液2 000 m L,编号为B;再另取生产工作液2 000 mL,编号为C。然后在C溶液中按ρCa2+∶ρHPO2-=1.00∶1.25加入分析纯的硫酸钙,并

3搅拌24 h,滤纸过滤,分析硫酸镍、次磷酸钠、亚磷酸根和钙离子的质量浓度。实验结果表明:亚磷酸根的质量浓度从48.8 g/L降至4.76 g/L,同时溶液中钙离子的质量浓度达到1 078 mg/L。

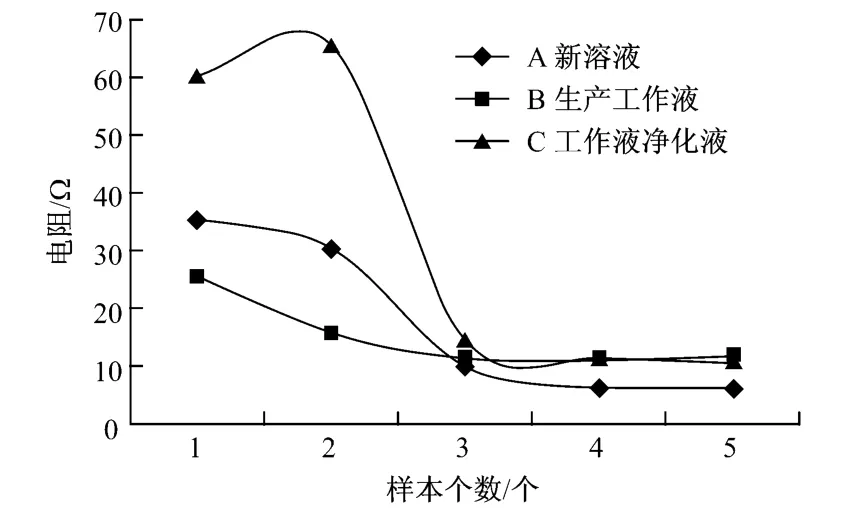

实验选用以上三种试液进行平行实验对比,根据试件起镀时间与镀层电阻情况评判净化后的实验效果。实验结果,如图1和图2所示。

图1 不同镀液起镀时间的对比

由图1可知:新配液和净化液均存在起镀困难的问题,并且镀层质量有漏镀现象,至使用到第3块样片后反应才基本正常;而使用生产工作液时,第一块样片就基本上正常。这是因为新配液和净化液中活性物质较少的缘故。由图2可知:新配液小试的电阻明显低于生产工作液的和净化液的电阻;而生产工作液和净化液启动正常后小试的电阻基本差不多。这说明生产工作液中产生了一种使反应变慢、镀层质量变差的物质;而通过硫酸钙的净化并未将其去除。当然,还有一种可能就是引入了钙离子,影响了槽液的活性。

为证明钙离子对槽液活性的影响,实验采用质量浓度为6 g/L的草酸处理净化液中的钙离子。将镀液中钙离子的质量浓度从 1 078 mg/L降低到338 mg/L;然后用草酸除钙后的溶液进行实验,结果和未除钙的溶液没有明显差异。这证明了亚磷酸根并不是影响化镀液反应的主要因素。

图2 不同镀液电阻的对比

2.2 铵盐的影响

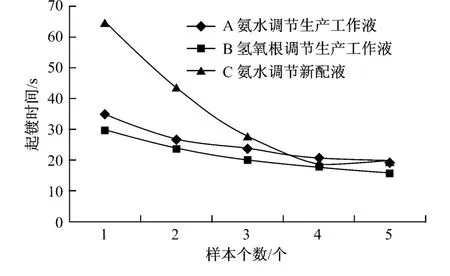

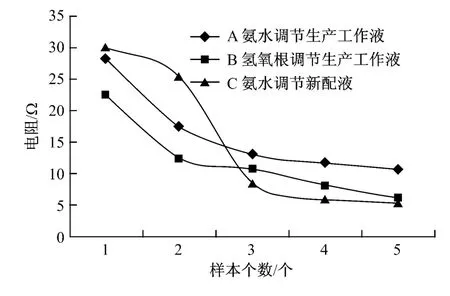

取生产工作液2 000 m L,放置48 h,让氨自然挥发,溶液颜色由蓝变绿,p H值降低到7.5,将溶液分成两份,一份再用氨水调整p H值到8.5,编号为A;另外一份用氢氧化钠调整p H值到8.5,编号为B;再新配1 000 m L化学镀液,用氨水将p H值调至8.5,编号为C。用基体材料进行小试,起镀时间、电阻对比,如图3和图4所示。

图3 不同条件对起镀时间的影响

图4 不同条件对镀液电阻的影响

由实验结果可知:新配化学镀液存在启动困难的问题,用氢氧根调节p H值的镀液启动速率最快;新配化学镀液小试的电阻最小,氨水调节p H值的镀液小试的电阻最大。

由此推断:化学镀液中的铵盐是影响化学镀反应的最主要因素。新配镀液中铵盐最少,反应启动后,反应速率快,上镍量高,半成品的电阻小;而生产工作液中铵盐最多,所以最终的反应速率最慢。实验中可用氢氧化钠代替部分氨水,以达到将溶液反应速率控制在合理范围内的目的。

3 结论

(1)采用氢氧化钠代替部分氨水调节溶液的p H值,可以有效控制溶液中铵盐的累积,将槽液活性控制在一个合适的水平,达到生产溶液不更换的要求。

(2)实验证明:化学镀镍液中,铵盐才是影响化学镀镍液使用寿命的最主要因素。控制铵盐的累积,可延长镀液的使用寿命。

[1] 刘永健,王印培,陈进,等.中温化学镀镍商品镀液的研制[J].电镀与环保,2000,20(5):19-21.

[2] 高叔轩,刘贵昌,赵瑜.超声波辅助下中低温化学镀镍工艺的研究[J].材料保护,2004,37(3):28-30.

[3] 黄鑫,贺子凯,蔡晓兰.中温酸性光亮化学镀镍[J].表面技术, 2003,32(5):46-48.

[4] 姜晓霞,沈伟.化学镀理论及实践[M].北京:国防工业出版社,2000:181-201.

[5] 邹建平,贺子凯,黄鑫,等.中温化学镀镍-磷合金镀液的周期循环实验研究[J].电镀与精饰,2005,27(4):8-10.

[6] 耿秋菊,周荣明,印仁和,等.延长化学镀镍液寿命的研究[J].电镀与涂饰,2006,25(1):11-14.

A Study of Im pact on Activity of Electroless Nickel Plating Bath

CHEN Hong-hui1, W U Qing-feng2, XIE Hong-yu2, YANG Ru-shu3,

ZHOU Xiao-ping2, L IAO L i-jun1

(1.Changde Liyuan New Material Co.,L td.,Changde 415001,China; 2.Changsha Liyuan New Material Co.,L td.,Changsha 410005,China; 3.Hunan A rts&Sciences University,Changde 415007,China)

通过实验研究了在中温碱性化学镀镍溶液体系中,影响碱性化学镀液活性与寿命的最主要因素不是亚磷酸根的累积,而是镀液中铵盐的累积。通过采用不含铵盐的碱替代氨水来调节镀液p H值的方式,能有效地控制镀液中铵盐的累积,有效地延长了镀液的使用寿命。

化学镀镍;亚磷酸根;氢氧根;镀液寿命

The experimental research show s that in middle-temperature alkaline electroless nickel p lating bath system,the main facto r affecting the electroless p lating bath activity and life is not the accumulation of phosphite ions but the accumulation of ammonium ions.By using alkali w ithout ammonium ions as a substitute for ammonium solution to adjust p H,the accumulation of ammonium ions in p lating bath can be significantly controlled,thus effectively p rolonging the service life of the solution.

electroless nickel;phosphite;hydroxyl;service life of bath

book=11,ebook=18

TQ 153

A

1000-4742(2010)05-0011-03

2010-04-14

湖南省科技厅科技计划项目(GK-3059)