金属结合剂烧结磨具孔隙度与磨具性能之间关系的探讨①

左宏森,赵志伟,张林

(河南工业大学材料科学与工程学院,河南郑州450007)

金属结合剂烧结磨具孔隙度与磨具性能之间关系的探讨①

左宏森,赵志伟,张林

(河南工业大学材料科学与工程学院,河南郑州450007)

金属结合剂超硬材料磨具以其长的使用寿命和更适合于加工硬脆非金属材料而著称,但其较低的自锐性和不易修整的特点使其在应用上受到了一定的限制。在分析了烧结型超硬磨具磨削中出现问题的原因之后,通过实验对磨具性能与热压温度的关系、不同孔隙度对磨具力学性能的影响以及磨料种类的不同在磨具中的作用进行了实验研究。结果表明,孔隙度增加会降低磨具的硬度与强度,表面镀覆超硬cBN可以大大改善高孔隙度磨具的结合强度。

磨具;cBN;孔隙度;金属结合剂

2 金属结合剂磨具磨削加工过程

普通磨具中,陶瓷结合剂与树脂结合剂磨具具有较高的磨削自锐性,这与磨具本身的内在结构有直接的关系。普通磨具制造过程中存在所谓的三要素即结合剂、磨料、气孔,通过三者的合理搭配来生产不同类型不同用途的专用磨具。磨粒在使用过程中经过磨损、破碎、脱落等几个明显的过程。磨粒的及时脱落可以保证磨具具有其特有的自锐性。磨粒的脱落是通过结合剂桥的断裂而实现的,所以气孔率在此起了重要的作用。磨具中气孔的存在同样也有磨削时利于溶屑与排屑,修整时易于修整的优点。

金属结合剂超硬材料制品具有许多优异的性能,应用领域非常广泛。作为磨削用的金属结合剂磨具,为了提高结合剂对金刚石的把持力,气孔率则相当低,从而避免了价格远高于普通磨料的超硬磨料过早脱落,这就对结合剂提出更高的要求即既要有较好粘结金刚石或cBN的能力还要能耐适当的磨损。磨具在磨削过程中磨粒之间由于孔隙较少,磨粒不可避免地存在高效磨削过程中磨料不能合理脱落,磨具磨削易堵塞(特别是对脆性差的材料)、磨具自锐性差和修整困难等问题。超硬磨粒的磨损是由磨粒表面磨损—磨粒形成平台—磨粒表面脆裂—磨粒微刃出现这样的过程循环进行的,当磨粒平台较大时,在磨削力的作用下就难以使高强度的磨粒出现新的裂纹,从而导致磨削力大大提高或磨削难以继续进行,此时超硬磨具就必须进行修锐。而普通结合剂磨具由于磨粒之间有较大的孔洞,结合剂桥结合磨粒的能力相对较弱,所以,当磨粒上承受的力较大时,参与磨削的已变成较大平面的磨粒就很容易脱落下来,使新的磨粒暴露出来继续参与磨削加工,从而表现出较好的自锐性。超硬磨具要实现好的自锐性必须靠结合剂的适当磨损来实现,这大大地提高了磨具制造的难度,也是到目前为止影响金属结合剂磨具应用的其中一个主要方面。

3 实验过程

3.1 实验原材料及仪器设备

金属粉末:Cu、Co、Sn、Zn、Pb、A g粒度-400,纯度不小于99.8%。

磨料:cBN 100/120。

主要实验设备:RYJ-2000K型烧结机;CM T 4504型微机控制电子万能试验机。

3.2 实验方案

试验试样尺寸:40×5×5

热压参数:T烧=620℃~700℃;热压保温时间5min;每模热压6个试样,热压压力9M Pa。

试验过程:原材料—配混料—真空热压成型—测试样块孔隙度和力学性能—试样加cBN热压—重新检测样块孔隙度与力学性能—显微镜观察表面磨料结合程度。

4 结果与讨论

4.1 相同孔隙度时不同热压温度对试样性能的影响

在孔隙度增大的情况下,烧结制品最明显的问题是产品强度的下降。图1为在孔隙度10%时热压温度不同对试样抗折强度的作用。

图1 热压温度与试样抗折强度的关系Fig.1 Relationship between the hot-pressing temperature and bending strength of the sample

图1明显表明温度高与低对孔隙率一定的烧结体的作用影响符合常规烧结规律,温度过低,烧结合金化作用低,烧结不完善,孔隙形状不规则,在受力过程中抵抗外力的能力差,容易出现应力集中裂纹扩展的问题,所以强度会比较低。温度过高时,在相同的热压工艺条件下,液相量增加,液相流动性提高,高温受力时液相容易流失,烧结合金晶体开始长大,从而不利于强度的提高。

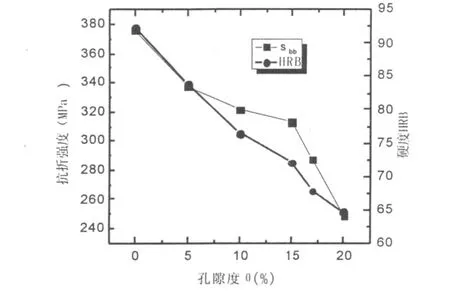

4.2 孔隙度变化时对试样力学性能的作用程度

图2是在热压温度670℃时不同孔隙含量对试样抗折强度与硬度的影响。从图2明显可以看到孔隙度的多少对试样强度和硬度影响较大。对硬度的影响可以简单解释为孔隙含量增加后硬度实际测量时试样有效承载面积减少造成的。强度的变化同硬度变化规律是一致的,孔隙度越高,强度下降越明显。

图2 孔隙度对抗折强度与硬度的影响Fig.2 The influence of porosity on bending strength and hardness

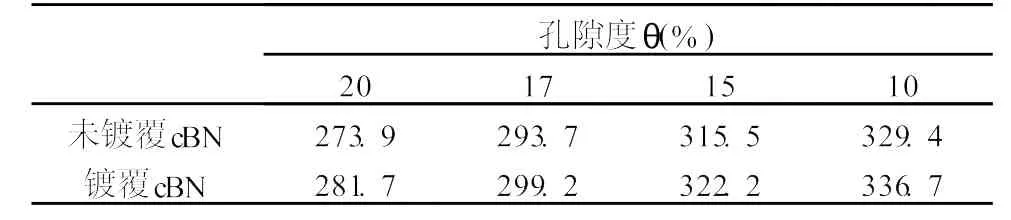

4.3 cBN品种对多孔试样力学性能的影响

在孔隙度增大的情况下,强度下降是不利于磨具使用的,通过调整配方和工艺可以进行适当的改善。表1为使用表面镀覆镍的cBN使用前后试样的强度改善情况。

(1)随着磨具内孔隙度的增加,由于结合剂有效结合面积减少的原因将导致磨具强度与硬度明显降低;

(2)为防止因孔隙度增加磨料过早脱落利用率下降的问题,可以使用表面镀覆金属的磨料,可明显强化磨料与结合剂的结合面,提高磨具的抗拉强度。

表1 采用表面镀覆镍的cBN前后试样抗折强度对比Table1 Bending strength of the samples before and after cBN coated with Ni

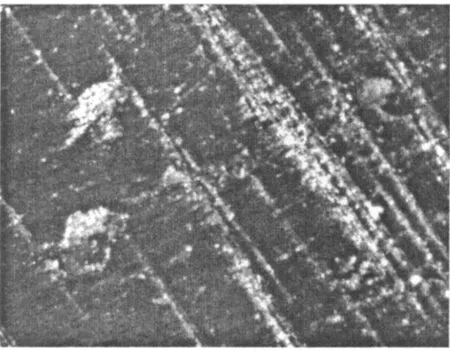

图3、图4为试样的表面结构放大图。使用表面镀金属的磨料后,磨料与结合之间没有明显的分界面,结合牢固程度提高,可适当弥补孔隙度增大对磨具强度的不利影响。

从表1中可以看出,使用表面镀覆镍的cBN对提高高孔隙度磨具试样的强度还是很明显的,镀覆镍cBN的采用一是能提高烧结时液相成分对磨料的润湿性,另一方面通过表面镀覆的金属加强了磨料与结合剂的结合面积,其过程如图5示意。

图3 未镀覆镍cBN的试样表面形貌(50×)Fig.3 The surface topography of the sample without coated cBN

图4 表面镀覆镍cBN的试样表面形貌(50×)Fig.4 The surface topography of the sample with coated cBN

图5 采用镀覆磨料前后磨具结构状态比较Fig.5 The structure of grinding tool before and after using coated abrasive

5 结论

[1] 黄培云.粉末冶金原理[M].北京:冶金工业出版社,2004.

[2] 修世超,蔡光起,李长河.砂轮特性参数对磨削性能的影响规律及其研究进展[J].工具技术,2004(7).

[3] 奚正平,汤慧萍,等.金属多孔材料力学性能的研究[J].稀有金属材料与工程,2007.36(3):554-557.

[4] 戴秋莲,徐西鹏,王永初.金属结合剂对金刚石把持力的增强措施及增强机制评述[J].材料科学与工程,2002.20(3):465-468.

[5] R.Snoeys,M.Maris,J.Pcters.Therm ally induced dam age in grinding[J].Annals of the CIRP,1978,27(2).

[6] 廖翠姣,戴秋莲,骆灿彬.金属结合剂金刚石多孔砂轮的试验研究(Ⅰ)[J].金刚石与磨料磨具工程,2006(8):21-25.

Relation ship between the properties and porosity of metal bond sintering grinding too ls

ZUO Hong-sen,ZHAO Zhi-wei,ZHANG Lin

(College of Materials Science and Engineering,Henan University of Technology,Zhengzhou 450007,China)

The metal bond ultra hard grinding tool is famous for long service life and sui Table form achining hard and brittle materials.Bu t its application has been limited for weakly self-sharpening and difficulty dressing.By experiment,the relationship between the properties of grinding tools and hot-pressing temperatures,the influence of porosity on mechanical properties of grinding tools and the effect of virous abrasive on the tools are studied in the paper.The results show that hardness and strength of grinding tools can bedecresed with increasing porosity,the coated cBN abrasive could also be used to improve bonding strength of grinding tools with high porosity.

grinding tools;CBN;porosity;metal bond

TQ 164

A

1673-1433(2010)04-0013-03

1 前言

作为磨削加工用的磨具按常规有普通磨具和超硬磨具之分。普通磨具由于使用刚玉与碳化硅作为磨料,磨料强度相对较低,磨料的耐用度较超硬磨料差,磨具制造过程中均保持有较高的孔隙率。以金刚石和cBN为磨料的超硬磨具正好相反,所用磨料强度与耐磨性高,为了适合超硬磨料的高耐磨性,磨具中的孔隙率自然要比普通磨具低得多,特别是使用强度较高磨料的金属结合剂磨具。对于两种类型的磨具,由于原材料不同,设计思路存在明显的差别。金属结合剂磨具在制造过程中为了保证超硬磨料的充分使用,磨具内部的孔隙率较少,从而也形成了金属结合剂磨具在磨削加工中寿命长但锋利度不够和修整困难的问题。本文从磨具内部结构分析金属结合剂磨具中气孔率存在的利与弊,并通过实验对其进行了实验比较。

2010-08-05

左宏森(1963-),男,河南工业大学超硬材料与磨料磨具系主任,副教授,主要从事超硬材料及制品的教学与研究。email:hongsen-zuo@haut.edu.cn