座椅塑件开裂问题的解决

王 鑫,杜林芳,李海梅

座椅塑件开裂问题的解决

王 鑫1,杜林芳2,李海梅3

(1.河南工程学院机械工程系,河南郑州451191;2.河南机电学校机械工程系,河南郑州450002;3.郑州大学国家橡塑模具工程研究中心,河南郑州450002)

针对某座椅塑件的开裂问题,通过Moldflow软件模拟分析,发现塑件在原始工艺条件下呈现一定的向下挠度翘曲,最大可达1.6 mm,又经量化得出塑件厚侧边的磨砂皮纹对塑件的摩擦力可大于14 kN,推知工艺条件和模具结构是导致塑件开裂的原因,并通过优化工艺参数和改变原始模具结构,使问题得到解决。

座椅塑件;开裂;Moldflow;模具结构

Abstract:For the cracking problem of chair parts,it was found that the injection molded parts had the downward deflection warpage under the original conditions by the simulation analysis of Moldflow.The largest warpage reached 1.6 mm.A quantitative calculation showed that the frictional force between the injection molded parts was greater than 14 kN.It was deduced that the process conditions and mould structure factor were the reason of cracks on the injection molded parts.Finally,by optimizing process parameters and changing the original mould structure,the problem was solved.

Key words:injection molded chair part;crack;Moldflow;mould structure

0 前言

针对某座椅上薄壳丙烯腈-丁二烯-苯乙烯共聚物(ABS)塑件在开模未顶出时出现的开裂问题,通过观察、分析制品翘曲和塑件在开模时的受力,找出了该座椅塑件开裂问题的原因。并通过优化工艺参数,减少了座椅塑件的翘曲,改变原始模具结构,减少了塑件开模时的受力,最终使塑件开裂问题成功得到了解决。

1 塑件结构和开裂问题

该座椅塑件为一薄壳类ABS塑件,其结构较为复杂,尺寸较大,总体尺寸为 320 mm×110 mm×22 mm,但壁厚厚薄不一,壳底和一侧面厚度为2 mm,且这两面由于工艺要求,均加工有磨砂皮纹。其余各面厚度均为1.5 mm。在壳体的4角,厚边和壳底均超出薄边0.5 mm,在壳底内侧有纵横的加强筋,用以提高塑件的强度,在壳体上还有6个阶梯孔用于装配,制品结构使用Pro/E建模如图1所示[1]。经过设计与制造,模具整体为一模两腔,浇口开设在壁厚为1.5 mm壳体侧边的中心位置,侧浇口进胶。浇口和分流道均用铣刀加工成半圆形,长度分别为2 mm和20 mm,浇口直径为2 mm,高度为1 mm。分流道直径为11 mm,高度为5 mm。浇注系统和制品的网格模型如图2所示。

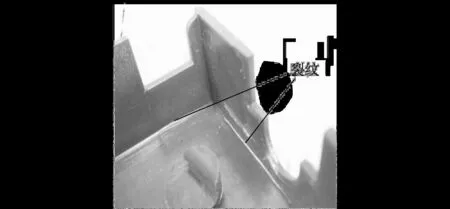

使用该模具进行试模时,塑件依靠型芯的包紧力顺利留在动模,但却发现在顶杆未顶出时,塑件4角已出现裂纹,后经顶出后产品开裂情况如图3所示。

图1 薄壳制品结构Fig.1 The structure of the thin shell part

图2 浇注系统和制品的网格模型Fig.2 The mesh model of the part and injection system

图3 开裂的制品Fig.3 The cracked part

2 开裂原因分析和改善措施

塑料制品开裂的原因比较复杂,不同制品开裂的原因不同,有成型材料、制品结构、工艺参数、模具结构和使用环境等多种原因引起,如常见的模具太冷、冷却时间太长、制件脱模斜度不够、制品翘曲严重等。根据本制品的结构和开裂特点,分析发现制品翘曲和制品侧边的磨砂皮纹是本制品开裂的主要原因,因此从这两个方面考虑改善措施,以求解决制品的开裂问题。由于模具已设计制造完毕,因此首先从减少制品翘曲角度考虑改善开裂问题。

2.1 工艺参数的优化

观察废弃的塑件,塑件4角均有严重裂纹,且塑件沿长度方向呈现一定拱度的翘曲现象,在4角处翘曲量最大,翘曲方向刚好与模具开模方向相反,因此得知4角翘曲严重是该塑件开模开裂的重要原因。为了验证和定量分析,借助Moldflow软件对塑件的翘曲进行模拟分析[2]。经过网格划分和建立浇注系统,得到了模拟分析模型如图2所示。然后在原始工艺条件下,对塑件进行翘曲分析,得到了翘曲结果,图4是将塑件的翘曲量放大10倍显示的最终结果。从图4可以看出,塑件成型后两长侧边翘曲最为严重,短侧边翘曲较少,整体呈一定的向下挠度翘曲,最大可达1.6 mm,与试模产品的翘曲情形相似。

图4 制品翘曲结果Fig.4 The warpage of the part

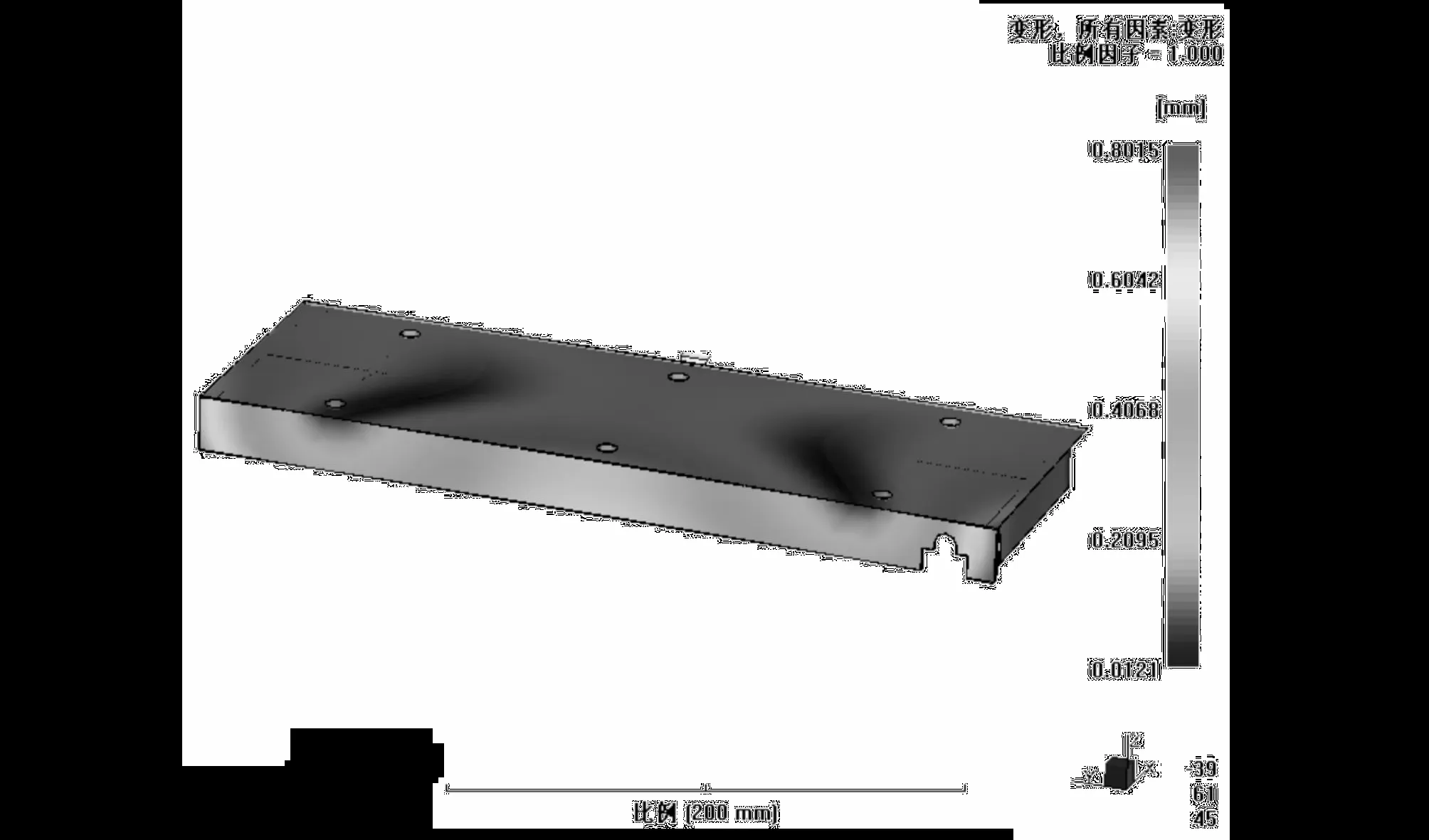

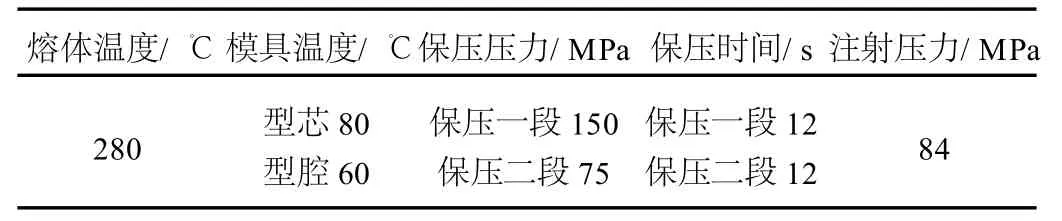

减少制品翘曲的方法很多,最常用的就是优化塑件成型的各种工艺参数。为了减少试模次数,根据有关文献[3-5],仍通过Moldflow软件模拟优化工艺参数,减少塑件翘曲量,以达到避免塑件开裂的目的。经过模拟,主要通过提高熔体温度和模具温度、型腔温度较型芯温度变低、优化保压曲线等方法减少塑件的翘曲量,最终使塑件4角的翘曲量减少到了0.8015 mm,优化后的翘曲结果如图5所示。经过在注塑机上的实践,塑件的4角翘曲确实有了明显减少,4角开裂的现象也有了一定好转,但仍然有轻微的开裂,问题有待进一步解决。优化后的工艺参数如表1所示。

图5 优化后的翘曲结果Fig.5 Optimization of warpage result

表1 优化的工艺参数Tab.1 Optimized process parameters

2.2 模具结构的改变

经过优化工艺参数,塑件的开裂问题并未完全解决,说明开裂不仅仅与制品翘曲严重有关。通过观察和分析发现塑件开裂还与模具上的磨砂皮纹有关。在塑件厚侧边和壳底外侧边均有磨砂皮纹,模具型腔也加工上了相应的磨砂皮纹。由于型腔侧边和底边的磨砂皮纹在开模时对塑件有很大的粘附力,且侧边的磨砂皮纹在模具开模时对塑件产生了一定的摩擦力。在开模方向上,塑件侧边和底边同时受到侧边磨砂皮纹产生的摩擦力、底边磨砂皮纹本身的粘附力与型芯对塑件的包紧力,前两个力与包紧力方向相反,再加上ABS本身韧性不好,4角翘曲较为严重,在摩擦力、粘附力和包紧力的作用下,导致塑件在开模未顶出时就产生了开裂。

以塑件侧边为例,计算型芯对塑件的静摩擦力。开模时型芯对塑件的包紧力可用式(1)计算[6]:

式中Fb——型芯对塑件的静摩擦力,N

P——塑件对型芯单位面积上的包紧力,Nμ——塑料对钢的摩擦系数

A——塑件包容型芯的面积,m2

为了量化,P取为10 MPa,μ取为0.2,经计算A约为0.007 m2,将这3值代入式(1)得出Fb=10×106×0.2×0.007=14×103N。

单塑件侧边受到型芯的静摩擦力就为14 kN,塑件侧边在开模时能够开裂,说明在开模时,此处的磨砂皮纹对塑件的摩擦力肯定要大于14 kN。

磨砂皮纹的粘附力、摩擦力如此之大,又因为是薄壁制品,单凭优化工艺参数、减少翘曲无法完全解决开裂问题。可以在不影响美观和使用性能的前提下,改变模具结构,减少塑件开模时的受力,以求彻底解决开裂问题。因此考虑舍去面积较小的塑件厚侧边的磨砂皮纹,使用硬质合金磨头磨掉模具型腔侧边的磨砂皮纹,这样在塑件开模时,塑件仅受到型芯的包紧力和塑件上底面的粘附力,厚侧面不再产生摩擦阻力,塑件4角就不会开裂了。又因为在去掉一部分磨砂皮纹后,可能会导致型芯对塑件的包紧力过大,塑件不宜脱模,对模具进行进一步修改加工,在型芯4角又各自增加了一根顶杆,增大了顶出力,以保证塑件顺利脱模。经过实践证明,在优化了工艺参数和修改模具结构后,塑件的开裂问题得到了解决,也能够顺利脱模,成功生产出了合格制品。增加顶杆的位置和完好的制品如图6所示。

图6 增加的顶杆位置和合格的制品Fig.6 The position of the added ejector pins and qualified product

3 结论

(1)通过观察和分析,找出了制品开裂的工艺因素和模具因素,并通过改善措施,使制品开裂问题得到最终解决;

(2)在问题解决过程中,CAE分析帮助验证和量化翘曲结果,减少了试模次数,为解决问题提供了指导作用。

[1] 牛宝林.Pro/ENGINEER Wildfire 4.0应用与实例教程[M].北京:人民邮电出版社,2009:31-57.

[2] 王 刚,单 岩.Moldflow模具分析技术基础[M].北京:清华大学出版社,2005:10-18.

[3] 李海梅,刘永志,申长雨,等.注塑件翘曲变形的CAE研究[J].中国塑料,2003,3(17):53-58.

[4] 曾亚森,谢小鹏.注塑制品翘曲变形的最显著影响因素[J].中国塑料,2009,6(23):69-73.

[5] 黄钢华,张义华,鲁世红,等.MOLDFLOW_MPI翘曲分析在注塑模中的应用[J].塑料制造,2008,8:64-67.

[6] 屈华昌.塑料成型工艺与模具设计[M].北京:机械工业出版社,1996:156-157.

Solution of Cracking Problem on Injection Molded Chair Parts

WAN G Xin1,DU Linfang2,LI Haimei3

(1.Department of Mechanical Engineering,Henan Engineering College,Zhengzhou 451191,China;2.Department of Mechanical Engineering,Henan Mechanical and Electrical School,Zhengzhou 450002,China;3.National Engineering Research Center for Advanced Polymer Processing Technology,Zhengzhou University,Zhengzhou 450002,China;)

TQ325.2

B

1001-9278(2010)12-0077-03

2010-08-16

联系人,haiyang630@163.com