硫酸盐电铸镍内应力的影响因素

姚金环,李延伟,林红,杨庆霞,黎永康

(桂林理工大学化学与生物工程学院,广西 桂林 541004)

【电铸】

硫酸盐电铸镍内应力的影响因素

姚金环,李延伟*,林红,杨庆霞,黎永康

(桂林理工大学化学与生物工程学院,广西 桂林 541004)

研究了NiSO4·6H2O质量浓度、NiCl2·6H2O质量浓度、温度和阴极电流密度等工艺参数对硫酸盐电铸镍层内应力的影响。通过铜箔阴极弯曲法半定量地测定了镍铸层的内应力,采用扫描电镜和X射线衍射表征了镀层在不同应力状态下的表面形貌和微观结构。结果表明,当NiSO4·6H2O质量浓度为100 ~150 g/L时,其变化对内应力影响较大;镀液中氯离子浓度的增加会增大镀层内应力;低温和大电流密度条件下获得的镀层具有大的拉应力,高温小电流则有利于降低镀层的拉应力。

电铸镍;内应力;硫酸盐

1 前言

电铸是一种利用金属离子阴极沉积原理来制造零部件的工艺手段[1]。它能把机械加工困难的内表面转化为芯模外表面,能准确地复制表面轮廓和微细结构,具有极好的复制和重复精度,因此被大量用于航空航天、精密模具、兵器制造等领域。近年来电铸技术在微/纳米制造领域也获得了重要应用[2-3]。相对于其他加工技术,电铸具有精度高、无切削力及亚表层损伤等优点。但值得注意的是,电铸层中往往存在内应力[4]。拉应力较大时铸层会开裂,而压应力过大会引起铸层起泡,进而影响零件制品的精度和成品率。电铸的金属通常有镍、铜和铁 3种,金、银、镍-钴、钴-钨等也有用到,但以镍的电铸应用最广。电铸镍溶液主要有硫酸盐铸液、氨基磺酸盐铸液和氯化物铸液,其中硫酸盐铸液具有溶液易于维护、成本较低、所得铸层塑性好等优点,但内应力较大使其应用范围受到较大限制。本文研究了硫酸盐电铸镍层内应力的影响因素及其变化规律。

2 实验

考察了硫酸镍质量浓度、温度、阴极电流密度和氯离子含量与镍铸层内应力的关系。电铸液组成和电铸工艺条件如下:

NiSO4·6H2O 100 ~ 300 g/L

NiCl2·6H2O 10 ~ 50 g/L

H3BO330 g/L

十二烷基硫酸钠 0.2 g/L

pH 4.2

θ 20 ~ 60 °C

Jk1 ~ 5 A/dm2

所用试剂均为分析纯,电铸液由蒸馏水配制,用NaOH和HCl调整电铸液的pH。电镀电源为直流稳流源,阳极为100 mm × 30 mm × 3 mm电解镍,阴极为140 mm × 10 mm × 0.2 mm铜箔(背面绝缘),阴极施镀面积为80 mm × 10 mm,铸层厚度控制在(40 ± 3) μm。

使用薄片阴极弯曲法测量镍铸层的内应力[5]。对薄片阴极进行单面电镀,电镀层中产生的内应力会使薄片阴极弯曲,电镀后阴极朝向阳极一侧弯曲时为拉应力,阴极背向阳极一侧弯曲时为压应力,其内应力计算公式为:式中P为电镀层内应力(Pa),E为薄片阴极的弹性模量(Pa),T为薄片阴极的厚度(mm),R为曲率半径(mm),t为电镀层厚度(mm)。

内应力测量中,将背面绝缘的铜箔阴极上端固定,下端自由活动,竖直放入电解液中,将阳极固定在与阴极平行的100 mm的距离上。由计算公式可知,电铸层内应力与阴极曲率半径成反比关系,因此本文采用电铸后铜箔试片曲率半径的倒数(即曲率)来半定量地表征镍铸层内应力的大小。当镀层为拉应力时,规定其曲率半径为正值,即内应力为正值;当镀层为压应力时,规定其曲率半径为负值,即内应力为负值。内应力测试中,每个数据点重复实验 5次,取平均值作为最终结果。

用JSM-6380LV型扫描电子显微镜(SEM)观察镍铸层的表面形貌;采用日本理学D/max-II B型X射线衍射仪(XRD)分析镍铸层的微观结构,工作电流100 mA,工作电压为40 kV,Cu靶,镍片过滤。

3 结果与讨论

3. 1 硫酸镍和氯离子质量浓度对内应力的影响

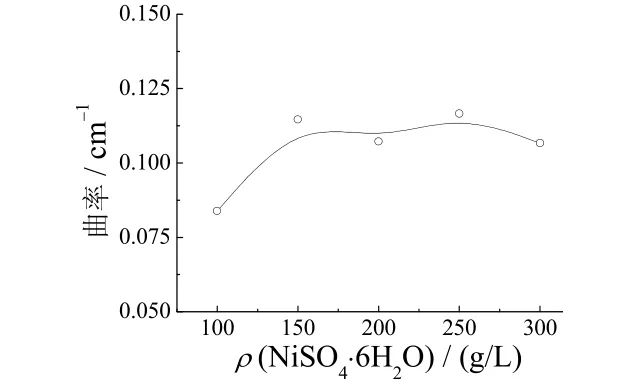

NiSO4·6H2O作为硫酸盐电铸液中的主盐,其质量浓度与电铸镍层质量、电铸速度和电铸成本密切相关。图1是NiCl2·6H2O质量浓度为30 g/L,阴极电流密度为3 A/dm2,温度为30 °C时,镍铸层内应力随硫酸镍质量浓度的变化关系曲线。

图1 镍铸层内应力与六水合硫酸镍质量浓度的关系Figure 1 Relationship between the internal stress of nickel deposit and the concentration of nickel sulfate hexahydrate

从图1可以看出,当NiSO4·6H2O质量浓度为100 ~150 g/L时,镍铸层内应力随着NiSO4·6H2O质量浓度增加而增大;而当NiSO4·6H2O质量浓度为150 ~ 300 g/L时,镍铸层内应力几乎保持不变。

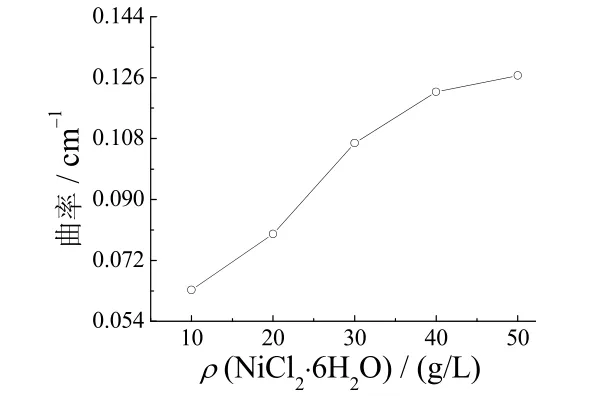

在电铸液中加入氯离子可以有效地防止阳极钝化,提高溶液电导率,增大电流密度使用范围,从而加快阴极沉积速度,但是氯离子对镀层内应力的影响较大。图2是NiSO4·6H2O质量浓度为300 g/L,电流密度为3 A/dm2,电解液温度为30 °C时,镍铸层内应力随氯离子质量浓度的变化关系曲线。从图 2可以看出,随着NiCl2·6H2O质量浓度从10 g/L增加到40 g/L,镍铸层的拉应力显著增大;当NiCl2·6H2O质量浓度高于40 g/L时,镍铸层内应力只是略有增加。

图2 镍铸层内应力与六水合氯化镍质量浓度的关系Figure 2 Relationship between the internal stress of nickel deposit and the concentration of nickel chloride hexahydrate

3. 2 温度和阴极电流密度对内应力的影响

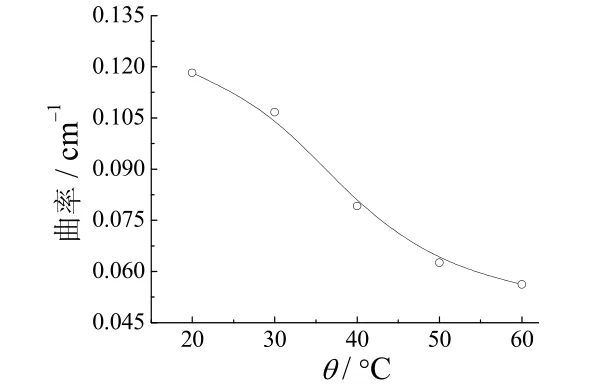

图3是阴极电流密度为3 A/dm3,NiSO4·6H2O质量浓度为300 g/L,NiCl2·6H2O质量浓度为30 g/L时,镍铸层内应力随电解液温度的变化关系曲线。从图 3可以看出,随着电解液温度的升高,镍铸层的内应力明显降低。

图3 镍铸层内应力随电解液温度的变化Figure 3 Relationship between the internal stress of nickel deposit and the temperature of electrolyte

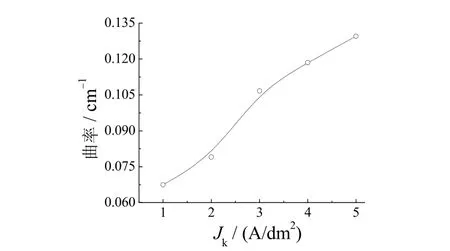

图4是电解液温度为30 °C,NiSO4·6H2O质量浓度为300 g/L,NiCl2·6H2O质量浓度为30 g/L时,镍铸层内应力随阴极电流密度的变化关系曲线。从图 4可以看出,镍铸层内应力随阴极电流密度的增大而增大。

由此可见,低温大电流时镀层具有较大的拉应力,提高电铸液温度或减小阴极电流密度有利于降低镍铸层拉应力。

图4 镍铸层内应力随阴极电流密度的变化Figure 4 Relationship between the internal stress of nickel deposit and the cathodic current density

镀层内应力产生的最根本原因在于金属沉积过程中外来物质的夹杂和镀层组织结构发生变化所引起的晶格畸变和晶粒结构变化[6]。一般来说,高温或小电流时,电流效率高,结晶粗大,晶格常数变化较小,镀层不致密,有利于表面氢原子/氢分子向镀层内部扩散,从而导致镀层具有较低的内应力;低温或大电流时,镀层晶粒变细,小尺寸晶粒的晶格常数很容易发生变化,从而使镀层产生内应力。此外,低温或大电流时阴极表面大量析氢,阴极附近pH急剧升高,从而导致氢氧化物的产生并夹杂在镀层中,增大了镀层的拉应力。

3. 3 不同应力状态下电铸层的微观结构

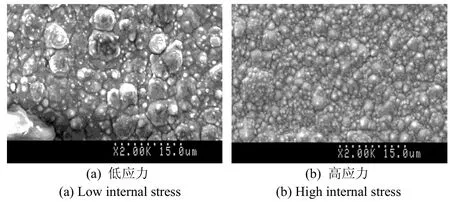

图5是分别处于低内应力和高内应力状态下的镍铸层的表面形貌图。从图5可以看出,低内应力镍铸层的结晶粗大,而高内应力镍铸层的组织相对致密,结晶细小。这与3.2节所得结论一致。

图5 镍铸层在不同应力状态下的SEM图Figure 5 SEM images of nickel deposit under various stress states

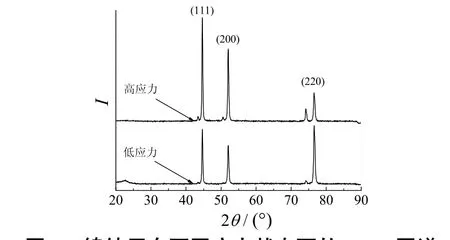

图 6给出了分别处于高内应力和低内应力状态下的镍铸层的XRD图谱。镍铸层的各衍射峰对应的晶面分别为(111)、(200)和(220),其结构为面心立方结构。从图6可以看出,当镍铸层处于高内应力状态时,XRD图谱中(111)面的衍射峰最强,镍铸层的结晶取向为(111)面;而当镍铸层处于低内应力状态时,其结晶取向则转变为(220)面最强而(111)面和(200)面略低。由此可见,镀层内部微观结构的改变导致了内应力状态的变化。

图6 镍铸层在不同应力状态下的XRD图谱Figure 6 XRD patterns of nickel deposit under various stress states

4 结论

(1) 当NiCl2·6H2O质量浓度在100 ~ 150 g/L范围内,镍铸层拉应力随其增加而增大;而当 NiCl2·6H2O质量浓度从150 g/L继续增大到300 g/L时,内应力几乎保持不变。

(2) 在低温或大电流密度条件下,镍铸层往往具有很大的拉应力;高温或小电流则有利于降低镍铸层的拉应力。

(3) 镍铸层的拉应力随氯离子质量浓度的增加而增大。

(4) 镍铸层内应力的变化与其微观结构密切相关。

[1] 周斌. 电铸工艺[J]. 电镀与涂饰, 2004, 23 (5): 22-23.

[2] MCGEOUGH J A, LEU M C, RAJURKAR K P, et al. Electroforming process and application to micro/macro manufacturing [J]. CIRP Annals –Manufacturing Technology, 2001, 50 (2): 499-514.

[3] 李冠男, 黄成军, 罗磊, 等. 微电铸技术及其工艺优化进展研究[J]. 微细加工技术, 2006, 24 (6): 1-5, 27.

[4] 满红娜. 电镀层内应力的产生和消除方法[J]. 电镀与环保, 2009, 29 (3): 17-19.

[5] 张金凤, 王明生. 电镀层内应力的测量方法[J]. 电镀与精饰, 1997, 19 (5): 14-16.

[6] 安茂忠, 朱成勇, 杨哲龙, 等. 镀层与氧化膜的内应力及其测定方法[J].电镀与环保, 2001, 21 (6): 1-7.

[ 编辑:吴杰 ]

Factors affecting internal stress of electroformed nickel in sulfate bath //

YAO Jin-huan, LI Yan-wei*, LIN Hong, YANG Qing-xia, LI Yong-kang

The effect of process parameters such as nickel sulfate concentration, chlorine ion concentration, temperature and cathodic current density on the internal stress of electroformed nickel in sulfate bath was studied. The internal stress was measured semi-quantitatively by copper cathodic curvature method. The surface morphology and microstructure of the nickel deposit under various stress state were characterized by scanning electron microscopy and X-ray diffraction. The results showed that the internal stress is sensitive to the change of the concentration of nickel sulfate within the range of 100 ~ 150 g/L and is increased with the increase of chloride ion concentration in electrolyte. Low temperature or high current density favors the tensile stress of nickel deposit, while high temperature or low current density favors compressive stress.

nickel electroforming; internal stress; sulfate

College of Chemistry and Bioengineering, Guilin University of Technology, Guilin 541004, China

TQ153.12

A

1004 – 227X (2010) 03 – 0020 – 03

2009–08–25

2009–10–05

广西自然科学基金(桂科自 0991247);广西科学研究与技术开发计划项目(桂科能0842003-16)。

姚金环(1980–),女,辽宁大连人,硕士,讲师,主要从事无机化工与化工冶金研究。

作者联系方式:李延伟,副教授,(E-mail) lywhit@126.com。