纳米金刚石爆轰黑粉化学复合镀层的耐磨性能

陈拥军,朱永伟,邵建兵,朱昌洪

(南京航空航天大学机电学院,江苏省精密与微细制造技术重点实验室,江苏 南京 210016)

纳米金刚石爆轰黑粉化学复合镀层的耐磨性能

陈拥军,朱永伟*,邵建兵,朱昌洪

(南京航空航天大学机电学院,江苏省精密与微细制造技术重点实验室,江苏 南京 210016)

采用在化学镀液中添加纳米金刚石爆轰黑粉的方法,在20#钢基体上共沉积了Ni–P–纳米金刚石复合镀层,重点研究了复合镀层的耐磨特性和金刚石含量、表面活性剂及热处理等工艺因素对复合镀层摩擦磨损性能的影响,并初步探索了复合镀层的耐磨机制。结果表明:纳米金刚石爆轰黑粉化学复合镀层具有优异的耐磨性能,黑粉中的石墨成分可起到自润滑作用。复合镀液中金刚石黑粉含量为8 g/L,不添加表面活性剂,镀层热处理温度为360 °C时,镀层耐磨性能最佳。

镍磷合金;纳米金刚石黑粉;化学复合镀;耐磨性

1 前言

化学复合镀就是在化学镀覆过程中,在其镀液中添加各种不溶性惰性粒子如 SiC、Al2O3、金刚石和PTFE等,与金属实现共沉积,形成复合镀层。Ni–P复合镀层同时兼有 Ni–P基体和共沉积微粒的优异性能。因此,添加不同性质的粒子能得到具有不同机械性能和功能的镀层[1-3]。另外,化学复合镀继承了化学镀不需电源和辅助电极、不受基体形状影响、均镀能力强的特点,尤其适用于在复杂构形的零件表面镀覆各种功能性镀层,因而引起了研究人员与工业界的浓厚兴趣。研究表明[4-5],在化学镀液中添加金刚石微粒能有效提高镀层的硬度和耐磨性,在宇航、电子、机械等工业方面得到一定程度的应用。但是,目前的研究工作中大多采用微米尺寸(1 ~ 10 μm)的金刚石颗粒[6-8]。由于颗粒粒径大,造成镀层表面粗糙,颗粒分布不均,甚至有部分金刚石颗粒凸出镀层表面。虽然镀覆了微米级金刚石复合镀层零件自身的耐磨性得到了提高,但对磨件的磨损反而增大,不利于整个摩擦运动系统耐磨性的提高。本文通过在化学镀液中添加纳米金刚石爆轰黑粉,利用其超细的粒径(≤20 nm)、球形的外貌以及粒子表面的石墨层,得到了表面光滑、硬度高、耐磨性好的复合镀层,同时对含纳米金刚石黑粉的化学复合镀层的耐磨机理进行了探索。

2 实验

2. 1 复合镀层的制备

基体采用20#钢,硬度测试试样规格为φ 45 mm × 0.8 mm,磨损试验试样规格为φ 48 mm × 2.0 mm。化学镀液采用市售酸性中磷化学镀液,纳米金刚石爆轰黑粉由甘肃凌云纳米材料有限公司提供。化学复合镀的基本工艺流程为:试样除油─去离子水冲洗─稀硫酸(w = 15%)浸泡活化─去离子水冲洗─化学镀预镀─化学复合镀─去离子水冲洗─烘干除氢。实验采用S23-2磁力恒温搅拌器搅拌,搅拌速度为80 r/min,镀覆温度为87 °C,镀覆时间60 min。

2. 2 影响镀层性能因素的正交试验设计

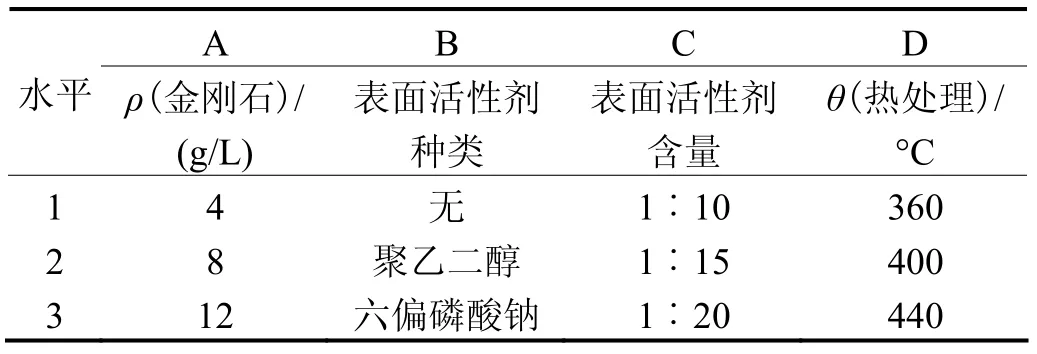

为了研究实验因素对复合镀层性能的影响,选择金刚石含量、表面活性剂种类、表面活性剂含量(指与纳米金刚石黑粉的质量比,下同)、热处理温度为试验的可控因素,选用L9(34)正交试验表(如表1所示)研究各因素对镀层耐磨性的影响。

表1 正交试验因素及水平Table 1 Factors and levels of orthogonal test

2. 3 镀层组织观察与性能分析

磨损实验采用自制的销盘式磨损机,在室温、干摩擦条件下进行。对磨件为GCr15轴承钢球,旋转半径约为15 mm,转速125 r/min,载荷1.88 N,试验时间60 min。实验中,在线测量复合镀层的摩擦因数,其采样时间为0.1 s。实验结束后,用三维轮廓仪测量磨痕截面轮廓,借助图像处理技术,计算出磨痕截面积。采用扫描电子显微镜(SEM)观测镀层磨损区域、未磨损区域的表面形貌和复合镀层的横截面形貌。

3 结果与讨论

3. 1 复合镀层的表面形貌及组织结构

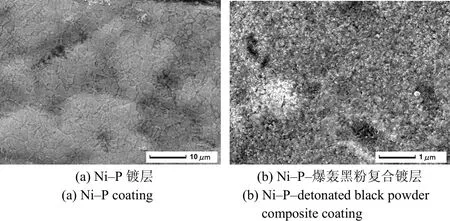

图1是镀液中添加纳米金刚石爆轰黑粉后复合镀层的表面形貌变化。

图1 镀层表面形貌Figure 1 Surface morphology of coating

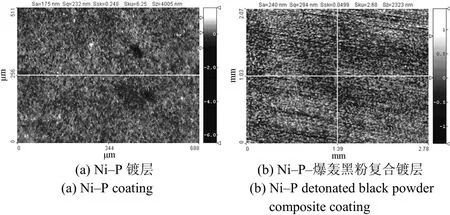

图2是镀层在三维轮廓仪中观察到的形貌。Ni–P镀层胞状组织明显,尺寸为数微米。镀液中加入爆轰黑粉后,纳米金刚石颗粒成为非均匀成核的核心。由于其颗粒数量巨大,镀层中同时形成大量的晶核,阻止了胞状组织的形成与长大,有利于改善镀层的表面光洁程度。从图2中可以看出,Ni–P镀层的表面粗糙度在240 nm左右,而添加了纳米金刚石黑粉后,其粗糙度下降到175 nm左右。

图2 镀层的三维形貌Figure 2 Three-dimensional surface morphology of coatings

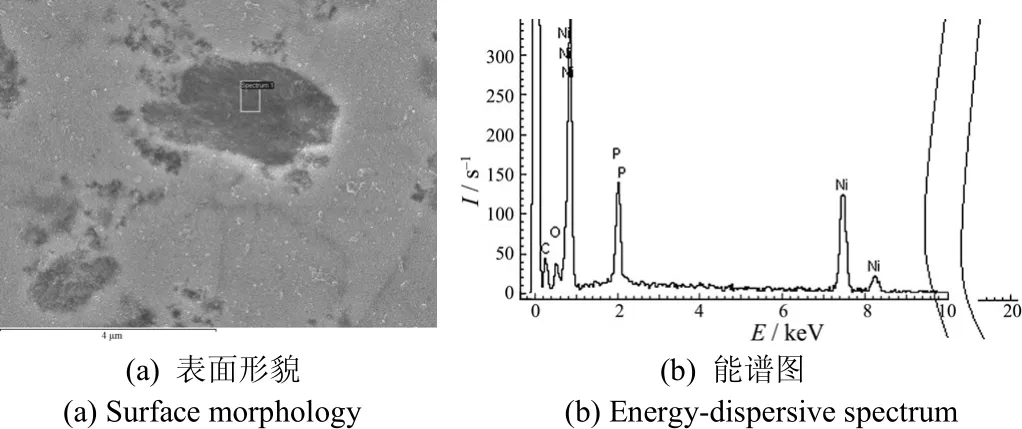

图3是高倍的复合镀层形貌照片及其能谱分析结果。由于纳米金刚石的粒度较小,且以较大尺度(亚微米或微米)的团聚体存在于镀层中,团聚体内部较松散,电子极易穿越。能谱分析时,镀层的原子镍与磷也出现在能谱图上,能谱图中的碳对应于镀层中的纳米金刚石爆轰黑粉(图3a中的黑色区域)。

图3 复合镀层的高倍形貌照片及能谱分析结果Figure 3 Highly-magnified surface morphology and EDS analysis result of composite coating

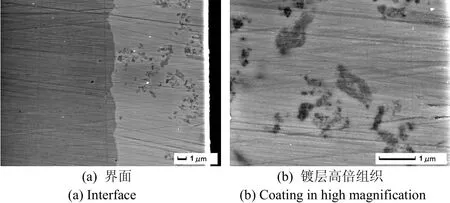

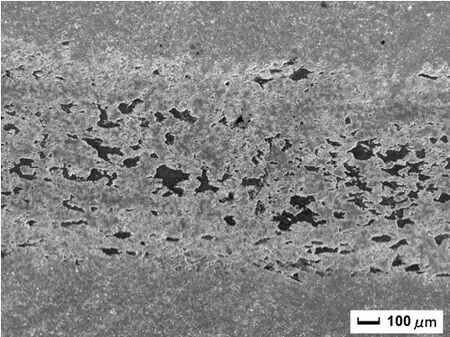

图4是复合镀层的横截面形貌。镀层与基体的界面结合良好,镀层中纳米金刚石爆轰黑粉的分布不太均匀,且均是以(亚)微米尺寸的团聚体存在于镀层中。

图4 复合镀层横截面形貌Figure 4 Cross-sectional morphology of composite coating

图5是爆轰黑粉复合镀层镀态和经400 °C热处理后的X射线衍射谱图。由图5a可以看出,镀态下,复合镀层衍射图呈现典型的非晶“馒头”峰型,在衍射角2θ = 45°附近,即镍的(111)衍射方向均有漫散的衍射峰,可见镀层为非晶结构。由于镀层中嵌合了金刚石微粒,因此,衍射图谱中出现了金刚石晶体的衍射峰,这从侧面证实了镀层中有金刚石颗粒的存在。图5b是热处理后镀层的X射线衍射谱图,非晶的“馒头”峰消失,代之以Ni3P峰、晶态Ni峰和金刚石峰。大量研究[9]表明,热处理可以使基质镍磷合金发生组织结构变化,导致镍磷固溶体逐步脱溶分解。加热过程中,磷原子扩散偏聚,引起晶格畸变;当达到一定温度且Ni、P满足一定数量时,过饱和固溶体脱溶分解,析出弥散分布的金属间化合物 Ni3P;若温度进一步升高,Ni3P不断析出,然后聚集粗化,晶粒长大。分散在基质金属中的金刚石微粒起到第二相的作用,阻碍了Ni3P颗粒的长大,细化了晶粒,提高了镀层的组织结构性能。

图5 复合镀层的XRD谱图Figure 5 XRD patterns of composite coating

3. 2 复合镀层的摩擦因数

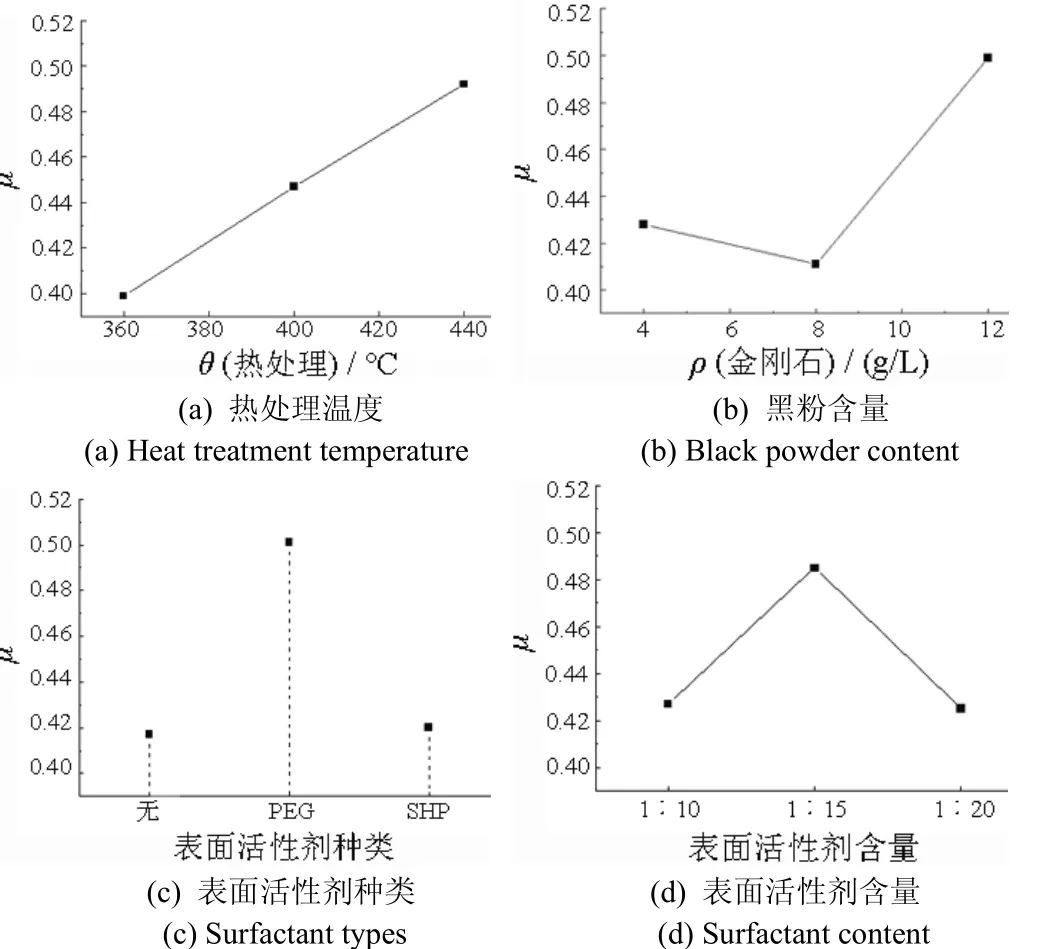

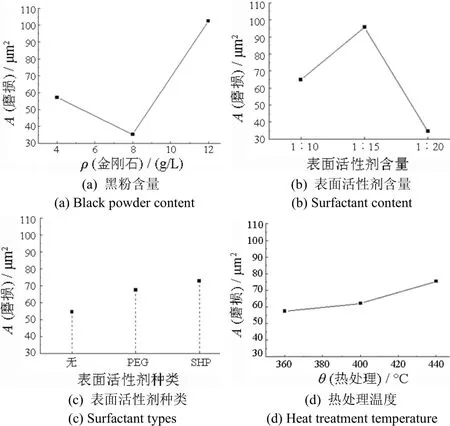

图6是工艺参数条件对复合镀层摩擦因数的影响。

图6 因素水平对镀层摩擦因数的影响Figure 6 Influence of factors on friction factor of composite coating

通过计算级差得出,热处理温度对金刚石黑粉复合镀层摩擦因数的影响最大。试验温度范围内,金刚石黑粉复合镀层摩擦因数随热处理温度的提高而增大。爆轰黑粉含量为8 g/L时,复合镀层的摩擦因数最小。表面活性剂种类是影响复合镀层摩擦因数的重要因素之一。添加 PEG(聚乙二醇)时复合镀层摩擦因数最大,添加 SHP(六偏磷酸钠)时次之,不另外添加表面活性剂时复合镀层的摩擦因数最小,说明本研究中未有效解决纳米金刚石的团聚问题,添加了不适合镀覆条件的表面活性剂。图4中爆轰黑粉的尺寸在(亚)微米量级便是例证,且后两者的摩擦因数相差不大。表面活性剂含量对金刚石黑粉复合镀层摩擦因数的影响最小。在试验研究的含量范围内,表面活性剂含量为 1∶20时复合镀层的摩擦因数最小,也是所选择表面活性剂不合适的进一步证明。

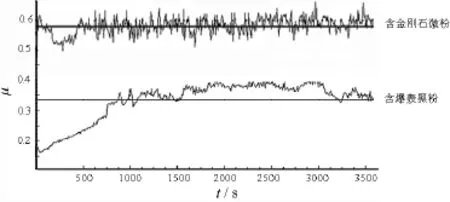

图7为相同工艺条件下制备的纳米金刚石爆轰黑粉与微粉的镀层摩擦因数的比较。可以明显地看出,含爆轰黑粉的复合镀层的摩擦因数远小于含微粉的复合镀层,这与爆轰黑粉的结构有关。如图 8所示,爆轰黑粉具有典型的壳/核结构,壳为无定形碳/石墨,能大幅降低镀层的摩擦因数,核为金刚石结构,具有常规金刚石所拥有的超硬特性,可提高镀层的耐磨特性。镀层的摩擦因数在试验期间有较明显的起伏,可能与未完全解决金刚石在镀层中的团聚有关。摩擦过程中,团聚的金刚石受机械力的作用,时有分散,因此出现了摩擦因数反复震荡的情形。

图7 复合镀层的摩擦因数Figure 7 Friction factor of composite coatings

图8 爆轰黑粉的结构[10]Figure 8 Structure of detonated black powder

3. 3 复合镀层的磨损特性

图9是工艺条件对复合镀层磨损量的影响。通过计算级差得出,对复合镀层耐磨性能的影响由大到小依次为:黑粉含量,表面活性剂含量,表面活性剂种类,热处理温度。最佳工艺为:复合镀液中金刚石黑粉含量为8 g/L,不另外添加表面活性剂,镀层热处理温度为360 °C。复合镀液中金刚石黑粉含量为8 g/L时复合镀层耐磨性能最佳,其次为4 g/L,含量为12 g/L时复合镀层耐磨性能最差。这可能与爆轰黑粉在镀层中的分布有关。当镀液中爆轰黑粉的量超过8 g/L时,由于分散问题没有彻底解决,它在镀液中以团聚体形式存在,也以团聚体的形式进入镀层,团聚体中的纳米金刚石颗粒间结合力差,导致镀层的耐磨性下降。热处理温度是对复合镀层耐磨性能影响最小的因素。在试验研究的温度范围内,镀层的晶化过程都能进行完全,第二相Ni3P均能弥散析出。

图9 因素水平对黑粉复合镀层耐磨性能的影响Figure 9 Influence of factors on wear resistance of black powder composite coating

表2为使用相同镀覆工艺条件下复合镀层与Ni–P化学镀层的摩擦磨损性能对比。

表2 镀层摩擦磨损性能对比(400 °C热处理1 h后)Table 2 Comparison between friction and wear resistance of coatings after heat treatment at 400 °C for 1 h

表2说明复合镀层的耐磨性明显优于普通Ni–P化学镀层。复合镀层磨痕面积不到Ni–P化学镀层的1/2,摩擦因数也比Ni–P化学镀层小很多,但复合镀层表面的磨痕宽度比Ni–P化学镀层宽。Ni–P化学镀层的磨损表面有明显的犁沟效应,对磨件在镀层表面上划出一道很深的划痕,镀层被严重磨损;相反,复合镀层实验后的磨痕宽且浅,镀层基本保持完好,具有较好的耐磨性能。

3. 4 复合镀层的耐磨机制初探

图10是爆轰黑粉复合镀层摩擦磨损试验后磨痕形貌的扫描电镜照片。

图10 复合镀层的磨痕形貌Figure 10 Wear scar morphology of composite coating

由图10可以看出,磨痕浅而且宽度适中,粘附的对磨件材料也比较少,说明纳米金刚石爆轰黑粉的加入明显提高了Ni–P镀层的耐磨性。这与纳米颗粒在复合镀层中的细晶强化、颗粒强化作用有关。纳米金刚石颗粒硬度高,能提高镀层的抗塑性变形能力,并使配对摩擦副表面微凸体在复合镀层表面的犁削作用得到抑制,有效减弱了摩擦过程中的犁沟效应,爆轰黑粉表面的壳层减小了摩擦表面发生粘附的现象。另外,球形纳米金刚石颗粒即使脱落,由于尺寸小,仍可以自动填补到摩擦表面微小的缝隙和凹坑处,起到自修复作用,并在摩擦面中间起“微滚珠”的减摩作用。相关资料表明,纳米金刚石爆轰黑粉中含有20%(质量分数)左右的石墨粉[11],在纳米金刚石粒子表面,有一层无定形碳和石墨层。石墨是良好的自润滑材料,有减少发生粘附的倾向,在摩擦磨损过程中可使能量丧失降低,减轻摩擦磨损。因此,纳米金刚石爆轰黑粉复合镀层具有优异的耐磨性能。

4 结论

(1) 化学镀液中添加纳米金刚石爆轰黑粉能有效提高Ni–P镀层的耐磨性,所共沉积的复合镀层有较低的摩擦因数和较高的耐磨性能。

(2) 所研究的工艺条件对复合镀层耐磨性能的影响由大到小依次为:黑粉含量,表面活性剂含量,表面活性剂种类和热处理温度。最佳工艺为:复合镀液中金刚石黑粉含量为8 g/L,不另外添加表面活性剂,镀层热处理温度为360 °C。

(3) 纳米金刚石颗粒硬度高,能提高镀层的抗塑性变形能力,并使配对摩擦副表面微凸体在复合镀层表面的犁削作用得到抑制。爆轰黑粉中含有的无定形碳/石墨层能在摩擦副间起到自润滑的作用,以及爆轰黑粉的细晶强化作用,也是纳米金刚石爆轰黑粉化学复合镀层具有优异耐磨性的重要原因。

[1] 王柏春, 朱永伟, 许向阳, 等. Ni–P基化学复合镀的研究与应用[J]. 材料导报, 2005, 19 (6): 71-74.

[2] 宿辉, 曹茂盛, 王正平. 纳米粒子化学复合镀的研究进展[J]. 电镀与精饰, 2004, 26 (2): 12-15, 30.

[3] 相英伟, 张晋远, 金成海. 化学复合镀纳米金刚石粉的研究[J]. 材料工程, 2000, 26 (4): 22-25.

[4] BALARAJU J N, SANKARA NARAYANAN T S N, SESHADRI S K. Electroless Ni–P composite coatings [J]. Journal of Applied Electrochemistry, 2003, 33 (9): 807-816.

[5] WINOWLIN JAPPES J T, RAMAMOORTHY B, KESAVAN NAIR P. Novel approaches on the study of wear performance of electroless Ni–P/diamond composite deposites [J]. Journal of Materials Processing Technology, 2009, 209 (2): 1004-1010.

[6] 谢华, 陈文哲, 钱匡武. Ni–P–金刚石化学复合镀层的组织结构及性能[J].表面技术, 2003, 32 (4): 25-27, 56.

[7] 廖强, 杜楠, 赵晴, 等. 化学复合镀镍–磷–金刚石工艺及性能的研究[J].材料工程, 2006, 32 (增刊): 334-337.

[8] REDDY V V N, RAMAMOORTHY B, KESAVAN NAIR P. A study on the wear resistance of electroless Ni–P/Diamond composite coatings [J]. Wear, 2000, 239 (1): 111-116.

[9] 谢华. Ni–P–金刚石化学复合镀镀层的组织结构与性能[D]. 长沙: 中南大学, 2002.

[10] KAMMAN D, KOMAROV V F. Use of core-and-shell ultradispersed diamond (nanodiamond) for strengthening, polishing and lubricating [C] // Proceedings of Intertech 2000. Vancouver: [s.n.], 2000.

[11] 王柏春, 朱永伟, 许向阳, 等. 含纳米金刚石的复合镀研究[J]. 材料导报, 2003, 17 (10): 51-54.

[ 编辑:吴杰 ]

Wear resistance of electroless composite coating with detonated nano-diamond black powder //

CHEN Yong-jun, ZHU Yong-wei*, SHAO Jian-bing, ZHU Chang-hong

Ni–P–nano-diamond black powder (NDBP) composite coating was codeposited on 20# steel substrate by adding NDBP to electroless plating bath. The research emphasizes on the friction and wear behavior of the electroless composite coating and the effects of process factors including diamond content, surfactant and heat treatment. A preliminary explanation for wear-resistance mechanism of composite coating was given. The results showed that the NDBP electroless composite coating has excellent wear resistance and the graphite in NDBP plays a self-lubricating role. The coating prepared by adding 8 g/L diamond black powder to bath without any surfactant has optimal anti-wear performance after heat treatment at 360 °C.

nickel-phosphorus alloy; nano-diamond black powder; electroless composite coating; wear resistance

Jiangsu Key Laboratory of Precision and Micro-Manufacturing Technology, College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China

TQ153

A

1004 – 227X (2010) 02 – 0022 – 05

2009–08–20

2009–08–31

江苏省六大人才高峰基金(06-D-024);南京航空航天大学引进人才基金(s0511-052)。

陈拥军(1975–),男,湖南武冈人,在读硕士研究生,研究方向为化学复合镀和固液二相流场仿真。

作者联系方式:朱永伟,教授,(E-mail) meeywzhu@nuaa.edu.cn。