铜基表面陶瓷涂层的制备与耐蚀性能研究

孙丽月,马壮,李智超

(辽宁工程技术大学材料科学与工程学院,辽宁 阜新 123000)

铜基表面陶瓷涂层的制备与耐蚀性能研究

孙丽月*,马壮,李智超

(辽宁工程技术大学材料科学与工程学院,辽宁 阜新 123000)

以Al2O3、TiO2和ZnO为骨料,钠水玻璃为粘接剂,在纯铜表面用热化学反应法制备了陶瓷涂层。X射线分析发现,陶瓷涂层热固化后,涂层内产生了NiAl2O4、Al2SiO5等新相,它提高了涂层与基体的结合强度。腐蚀实验表明,封孔后陶瓷涂层的耐酸、耐碱、耐盐等性能分别比纯铜基体提高了3.9、12.3和 6.3倍;极化曲线表明,陶瓷涂层有明显的钝化区,其抗电化学腐蚀能力增强,抗盐雾腐蚀性比基体提高了5.0倍。

陶瓷涂层;铜基体;氧化铝;氧化钛;氧化锌;热化学反应法;耐蚀性

1 前言

纯铜具有抗氧化、抗蠕变和耐疲劳的综合性能,在电器、冶金工业中得到广泛应用[1-2]。但纯铜的耐蚀性、耐高温性相对较差,强度低,影响其使用寿命。近年来,在金属表面加涂陶瓷涂层,制备既有金属的强度和韧性,又有陶瓷耐高温、耐腐蚀等优点的复合材料越来越受到人们的重视[3]。穆柏春等将 Al2O3、MgO、ZrSiO4等粉末原料涂在经过表面改性处理的紫铜板和普通碳素钢上,制备出含 MgAl2O4、Al6Si2O13和ZrO2等复合相的陶瓷涂层,涂层与基体的结合强度较高,耐热防腐蚀性能优异,抗热震性较好[4]。目前,有关纯铜表面陶瓷涂层研究的报道较少。

金属基陶瓷涂层制备方法很多,近些年出现的热化学反应法越来越引起人们关注[5-7]。该工艺的实质是将骨料和粘接剂混合后涂在基体表面上,固化加热时,陶瓷骨料、粘接剂、基体金属之间会发生热化学反应,形成某些复合陶瓷相,从而提高结合强度,改善性能。本文采用热化学反应法在纯铜基体上制备陶瓷涂层,并比较了涂层试样和纯铜基体的耐蚀性。

2 实验

2. 1 实验材料

本实验选用的基体材料为工业纯铜(99.9%),陶瓷骨料选用Al2O3、TiO2和ZnO,粘接剂选用钠水玻璃(模数3.3)。其中,Al2O3机械强度高、硬度高,抗腐蚀和化学稳定性好,故以它为主料;TiO2可提高涂层的韧性和抗冲击性,且使涂层的熔点显著降低;ZnO是助熔剂,烧结时在晶界形成低熔点液相烧结物质,起粘接剂的作用,并能消除气孔,促进致密化[8];水玻璃与骨料反应速度适中,料浆混合较好,固化较好,固化速度适中。

2. 2 实验方法

2. 2. 1 试样制备

将2 mm厚的铜板加工成20 mm × 20 mm × 2 mm的铜片,用粗砂纸打磨后,在试样的一面喷涂 Ni–Al过渡层。本实验选用Al包Ni颗粒(含Al量6% ~ 8%,其余为 Ni),再将已喷 Ni–Al层的试样用丙酮清洗干净,晾干待用。

陶瓷骨料Al2O3、TiO2和ZnO均筛分至200目以下,将按比例称量好的骨料球磨混合后放在玻璃板上,按比例滴入水玻璃粘接剂,用玻璃棒将骨料和粘接剂搅拌均匀后,用毛刷涂覆在经过预处理的基体表面,室温阴干24 h后加热固化,固化温度为600 °C,升温速度为1 ~ 2 °C/min。

2. 2. 2 涂层结构分析

X射线衍射(XRD)相分析采用日本理学公司的2RGAKU 2500/PC。试验条件为:Cu靶Kα辐射,Ni滤波片,管电压40 kV,管电流40 mA,狭缝尺寸DS = 10,RS = 0.3 mm,SS = 10,扫描速度为8°/min,扫描范围10° ~ 80°。

采用日本岛津SSX-550型扫描电镜(SEM)观察涂层的表面形貌和截面结合情况。

2. 2. 3 涂层抗热震性测试

将试样放入 SX2-8-10型中温箱式电阻炉(武汉亚华电炉有限公司)中,加热到500 °C,保温10 min,取出后淬于室温的水中,待水面平静后取出,观察涂层表面是否出现裂纹或剥落,若无上述现象出现,即作为一次热冲击循环。然后再将试样放入炉内,依次循环,直至涂层有近1/3部分剥落。700 °C热震方法同500 °C热震方法,记录试样的热震循环次数,并求其平均值作为衡量涂层抗热震性能的判据。

2. 2. 4 涂层结合强度测试

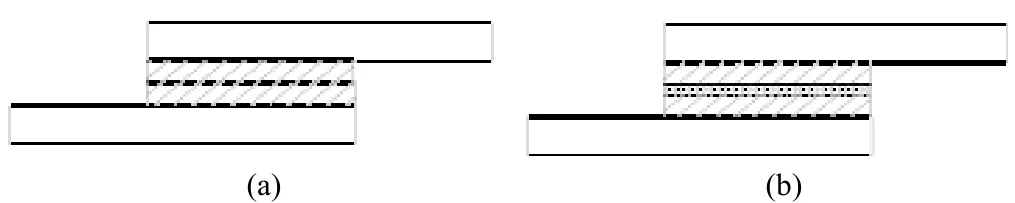

用 LD-1KN 型电子拉力试验机(上海研润光机科技有限公司)测定涂层的结合力。图1为测定涂层结合力的示意图,其中图1a为测定涂层间结合力示意图,图1b为测定涂层与基体结合力示意图。

图1 涂层结合力的测定Figure 1 Determination of binding strength of the coating

如图1a所示,将两个涂好涂层未固化的试样自然粘在一起,加压热固化后进行拉伸试验,测定其剪切强度即为涂层之间的结合强度。用WE-30型液压式万能试验机(北京时代润宝科技发展有限责任公司)测定涂层与基体之间的结合力。如图1b所示,将两个试样用胶水粘结在一起,加压,待胶水固化后进行拉伸试验,测定其剪切强度即为涂层与基体之间的结合强度。

在拉伸试验机上,测定涂层自身拉开或涂层从基体上拉开时所用的力及受力面积,从而计算出结合强度。结合强度可以根据以下公式[9]计算:

式中,F─试样断裂时的最大载荷(N),A0─涂层面积(mm2),σ─涂层的结合强度(N/mm)。

2. 2. 5 耐蚀性测试

腐蚀试验采用腐蚀失重法、极化法、盐雾法。将热化学反应法所得陶瓷涂层一部分先用清漆封孔,晾干,再将试样除涂层面外的其余面用环氧树脂封闭,固化后待用。

2. 2. 5. 1 浸泡实验

(1) 耐酸性测试:选用浓度为 15%(质量分数)的H2SO4溶液作为腐蚀液,腐蚀时间为7天。

(2) 耐碱性测试:选用浓度为 15%(质量分数)的NaOH溶液作为腐蚀液,腐蚀时间为7天。

(3) 耐盐性测试:选用浓度为3.5%(质量分数)的NaCl溶液作为腐蚀液,腐蚀时间为7天。

将涂层面向上放入腐蚀液中,每隔24 h取出试样,先用清水冲洗,再用超声波清洗,最后用吹风机吹干,用万分之一电子天平称重,以腐蚀前后试样的单位面积腐蚀失重来衡量其耐蚀性能。

2. 2. 5. 2 极化实验

用ZF-3恒电位仪(上海方正电子电器有限公司)进行极化实验,极化曲线测试采用三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为试样。将试样放入0.5 mol/L的硫酸溶液中,测开路电位。每隔30 s调电位,每次减小30 mV,30 s后记录电流值,并绘制极化曲线。

2. 2. 5. 3 盐雾试验

用FDY/E-03型盐雾试验机(青岛市电子元件二厂)进行盐雾腐蚀试验。腐蚀液为质量浓度3.5%的NaCl水溶液,喷雾方式为连续,每8 h为1周期,共进行3个周期。每一周期喷雾腐蚀后将试样取出,先用清水冲洗,再用超声波清洗,最后用吹风机吹干,用万分之一电子天平称重,以腐蚀前后试样的单位面积腐蚀失重来衡量其耐蚀性能。

3 结果与讨论

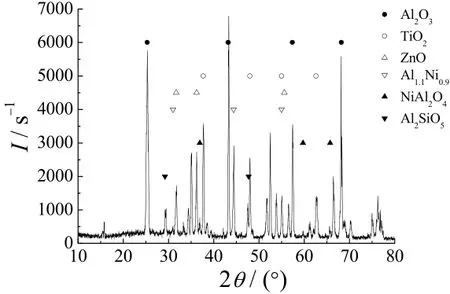

3. 1 涂层的XRD分析

热化学反应法陶瓷涂层是采用水基粘接剂,混以陶瓷骨料,搅拌成料浆,涂在经过预处理的金属表面上,室温阴干后高温固化处理而成,高温固化时发生热化学反应产生新的复合陶瓷相。

图2为热化学反应法陶瓷涂层的X射线分析图。由图 2可以看出,热化学反应陶瓷涂层产生的新相有Al2SiO5和 NiAl2O4,它们均是涂层与过渡层及基体之间发生反应所产生。说明了热化学反应陶瓷涂层与基体的结合除了机械结合外,还有化学结合,大大提高了涂层与基体的结合强度。

图2 陶瓷涂层X射线衍射谱Figure 2 X-ray diffraction pattern of ceramic coating

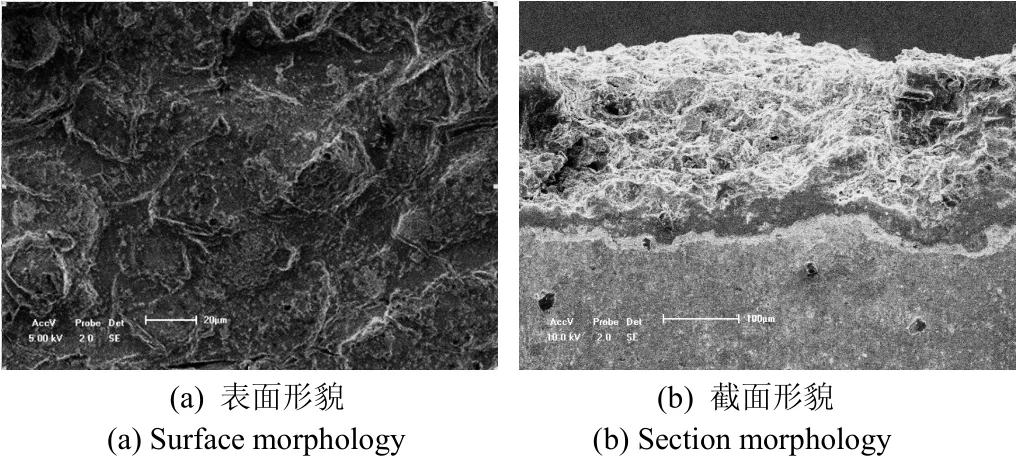

3. 2 涂层SEM观察

图 3为热化学反应陶瓷涂层表面形貌和截面形貌照片。由图 3可见,涂层表面致密,少有缺陷,涂层与基体结合较好。说明涂层与基体通过 Ni–Al过渡层能很好地结合。

图3 热化学反应陶瓷涂层形貌Figure 3 Surface and section morphologies of ceramic coating

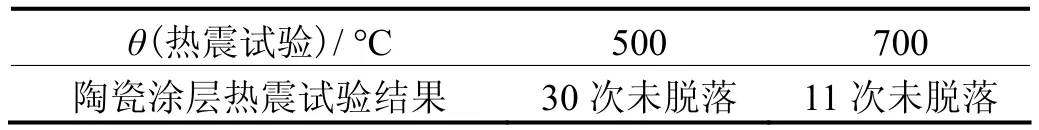

表1 陶瓷涂层热震实验结果Table 1 Results of thermal shock test of ceramic coating

通常认为热应力是影响涂层热震性能的关键因素,涂层与基体的热物理性能匹配(热膨胀系数和弹性模量)非常重要[10]。从表1可以看出,热化学反应法制备的陶瓷涂层,涂层与基体的结合是既有物理结合又有化学结合,故涂层的抗热震次数较高。热化学反应陶瓷涂层在500 °C时热震次数都高于30次,这是由于Ni–Al的热膨胀系数(约为12 × 10−6/°C)介于铜(17 × 10−6/°C)和Al2O3(8 × 10−6/°C)之间,以它作为过渡层材料,消除了涂层与基体不易结合和由此造成的物理性质突变,改善了层间结合状况,缓解了涂层中的制备应力。在700 °C时,涂层在热震11次后失效。这是因为试样较薄,在热震的过程中边缘处翘曲变形,陶瓷涂层与基体之间产生缝隙,陶瓷涂层与基体之间的结合被破坏。

3. 4 涂层的结合强度分析

表 2为热化学反应法陶瓷涂层的结合强度实验数据。

表2 陶瓷涂层的结合强度Table 2 Binding strength of ceramic coating

用热化学反应法制备的陶瓷涂层在 600 °C固化后,涂层与过渡层及基体之间及涂层之间发生化学反应,涂层与基体及涂层之间除了物理结合外,还有化学结合,增强了它们之间的结合强度。

3. 5 涂层耐蚀性分析

3. 5. 1 浸泡实验

3. 5. 1. 1 耐酸性

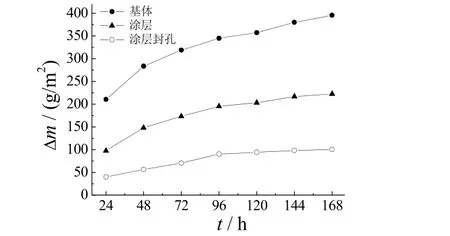

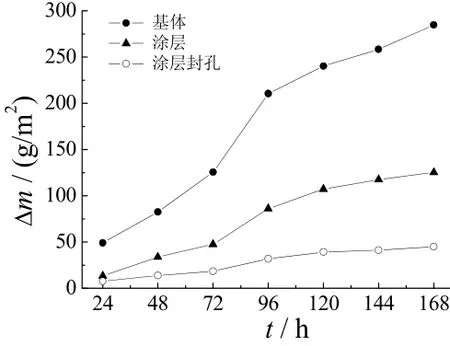

将封孔前、后的涂层及基体分别浸泡在 15%硫酸溶液中,测试试样腐蚀失重随浸泡时间变化的关系,结果见图4。由图4可知,每隔24 h,纯铜的腐蚀失重都多于涂层试样,说明陶瓷涂层提高了纯铜基体的耐酸性;涂层封孔后其耐酸性进一步提高,比纯铜基体提高了3.9倍。

图4 基体和封孔前、后的陶瓷涂层在15%硫酸中的腐蚀失重曲线Figure 4 Curves of corrosion weight loss in 15% H2SO4 solution for the substrate and ceramic coating before and after sealing

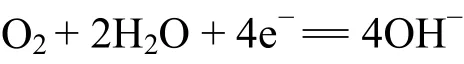

铜属于半贵金属,具有较正的电位,在非氧化性酸和没有足够的空气或氧的酸溶液中,铜和铜合金几乎不腐蚀,而实际环境中均有氧存在,故易发生电化学反应,即在极性水分子的作用下,阳极过程为铜的溶解过程:

吸附在金属表面的O2构成阴极,发生氧去极化反应:

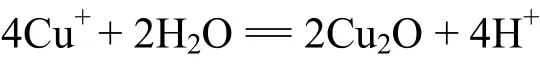

由于溶液处于静止状态,溶解的Cu+在铜基体的表面附近很容易形成超饱和溶液,进而有以下反应:

生成的Cu2O依附于表面不断长大,形成具有规则外形的Cu2O晶体,产生腐蚀现象。

纯铜涂覆陶瓷涂层后,由于涂层致密性较好,能够有效地阻挡腐蚀介质对基底金属的侵蚀;封孔后,涂层致密性进一步提高,因此,耐酸性进一步提高,比纯铜基体提高了3.9倍。

3. 5. 1. 2 耐碱性

基体、封孔和未封孔陶瓷涂层在 15%氢氧化钠溶液中的腐蚀失重曲线如图5所示。从图5可以看出,纯铜的腐蚀失重最高,说明陶瓷涂层提高了纯铜基体的耐碱性;涂层封孔后其耐碱性进一步提高,比纯铜基体提高了12.3倍。

图5 基体和封孔前、后的陶瓷涂层在15% NaOH溶液中的腐蚀失重曲线Figure 5 Curves for corrosion weight loss in 15% NaOH solution for the substrate and ceramic coating before and after sealing

基体铜在碱性溶液中开始腐蚀较快,后段可能是由于基体表面已钝化,阻止了基体的进一步腐蚀,所以基体在腐蚀后期失重较少。对于陶瓷涂层,由于陶瓷骨料大多数为氧化物,很难与碱发生反应,因而涂层在碱性溶液中具有较好的化学稳定性,大大提高了涂层的抗碱侵蚀能力。陶瓷涂层经封孔后,致密性提高,孔隙率降低,所以耐腐蚀性进一步提高。

3. 5. 1. 3 在3.5%氯化钠溶液中的腐蚀

图6为基体、封孔和未封孔陶瓷涂层在3.5%氯化钠溶液中的腐蚀失重曲线。从图 6中可以看出,每隔24 h纯铜的腐蚀失重都多于涂层试样,说明陶瓷涂层提高了纯铜基体的耐盐性。涂层封孔后耐盐性进一步提高,比纯铜基体提高了6.3倍。

图6 基体和封孔前、后的陶瓷涂层在3.5% NaCl溶液中的腐蚀失重曲线Figure 6 Curves for corrosion weight loss in 3.5% NaCl solution for the substrate and ceramic coating before and after sealing

将纯铜放入氯化钠溶液中,在金属表面形成了无数的腐蚀微电池,致使基体铜在氯化钠周围优先发生腐蚀。氯化钠在增强电解作用的同时,还可以使金属表面的腐蚀产物部分溶解,氧气有机会传输到金属基体中,使基体不断受到腐蚀。涂覆陶瓷涂层后,由于陶瓷涂层与基体发生了热化学反应,使涂层与基体的结合牢固,致密性较好,能够有效地阻挡腐蚀介质对基体的侵蚀。陶瓷涂层经封孔处理后,孔隙率降低,致密性进一步提高,耐腐蚀性进一步提高。

3. 5. 2 极化实验

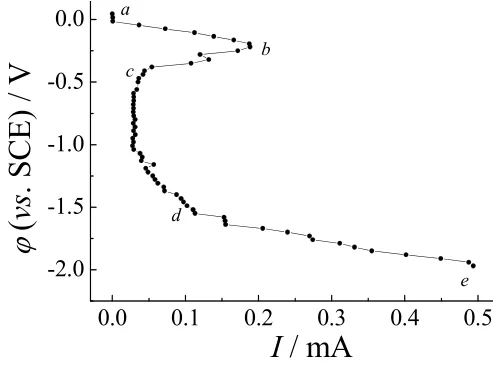

陶瓷涂层试样的极化曲线如图7所示。图7中,试样在ab段发生了正常的溶解。当电压到达b点时,试样开始钝化,但此时仍不稳定;电位达到c点以后,试样完全转入钝化区,试样表面发生了钝化反应,且其钝化区间比较长;当电位过了 d点后,可能是涂层中氧的析出使钝化膜被破坏,从而导致电流密度增大,试样继续被腐蚀。从以上分析可以看出,陶瓷涂层试样可以发生钝化反应,从而大大提高了纯铜基体抗电化学腐蚀的能力。

图7 陶瓷涂层的极化曲线Figure 7 Polarization curve for ceramic coating

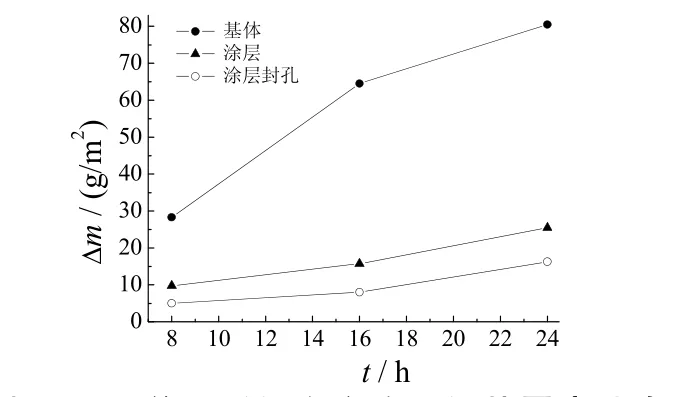

3. 5. 3 盐雾实验各类试样盐雾腐蚀曲线如图8所示。由图8可以看出,陶瓷涂层的耐蚀性明显优于纯铜基体,涂层封孔后耐蚀性进一步提高,抗盐雾腐蚀性比基体提高了5.0倍。Cl−对基体以点蚀的方式腐蚀,水蒸气与氧的介入,对腐蚀具有加速作用。对于陶瓷涂层,涂层中的氧化物和产生的新的复合陶瓷相具有较高的化学稳定性,所以制备的陶瓷涂层提高了基体的抗侵蚀能力。封孔后的陶瓷涂层致密性进一步提高,孔隙率降低,耐腐蚀性更好。

图8 基体和封孔前、后的陶瓷涂层的盐雾腐蚀失重曲线Figure 8 Curves for salt spray corrosion weight loss of substrate and ceramic coating before and after sealing

4 结论

(1) 通过热化学反应法在纯铜表面采用 Al2O3、TiO2和ZnO为骨料,钠水玻璃为粘接剂,经600 °C固化制备了陶瓷涂层,陶瓷涂层中有新相 NiAl2O4和Al4SiO5产生,它们增强了涂层与基体的结合强度。

(2) 热化学反应法制备的陶瓷涂层具有优异的抗热震性能,在500 °C热震30次仍未出现裂纹。

(3) 陶瓷涂层封孔后,其耐酸、耐碱和耐盐性分别比纯铜基体提高了3.9、12.3和6.3倍,抗盐雾腐蚀性比基体提高了5.0倍。

(4) 热化学反应陶瓷涂层试样可以发生钝化反应,从而大大提高了纯铜基体的抗电化学腐蚀能力。

[1] BEERS R A, KHAN A S, NOETZEL A A. Oxidation resistant coatings for copper: US, 6277499B1 [P]. 2001–08–21.

[2] 任虎平, 杨贵荣, 宋文明, 等. 铜及铜合金表面改性技术的研究进展[J].铸造, 2005, 54 (3): 213-216.

[3] 邓世均. 高性能陶瓷涂层[M]. 北京: 化学工业出版社, 2004.

[4] 穆柏春, 张丽娟, 谷志刚. 化学反应制备陶瓷涂层的研究[J]. 新技术新工艺, 1997 (6): 43-44.

[5] 马壮, 孙方红, 李智超, 等. 热化学反应法制备金属基陶瓷涂层的现状和发展[J]. 电镀与涂饰, 2006, 25 (8): 48-50.

[6] 马壮, 曲文超, 李智超. AZ91D热化学反应热喷涂陶瓷涂层耐蚀性研究[J]. 热加工工艺, 2007, 36 (23): 37-39.

[7] 马壮, 孙方红, 李智超, 等. 热化学反应法制备氧化铝基陶瓷涂层及性能研究[J]. 热加工工艺, 2007, 36 (12): 1-3, 6.

[8] 杨伟群, 于维平. 不锈钢表面高温抗氧化涂层新工艺[J]. 新技术新工艺, 1998 (5): 38-39.

[9] 任学佑. 纳米涂层材料及涂层技术开发前景[J]. 有色金属, 2004, 56 (3): 31-34, 51.

[10] 罗立新, 倪惠琼. 无机高温耐磨粘涂剂的研究和应用[J]. 材料保护, 2001, 34 (4): 38-39.

[ 编辑:韦凤仙 ]

Preparation of ceramic coatings on copper substrate and research on corrosion resistance //

SUN Li-yue*, MA Zhuang, LI Zhi-chao

A ceramic coating was prepared on copper substrate by thermochemical reaction with Al2O3, TiO2and ZnO as aggregate and soluble glass (i.e. sodium silicate) as binder. In the ceramic coating, new phases of Al2SiO5and NiAl2O4were found by X-ray analysis. It means that the binding strength of the coating to copper substrate was improved. The results of corrosion experiments showed that the acid, alkali and salt resistance of the ceramic coating after sealing were increased by 3.9, 12.3 and 6.3 times respectively as compared with those of the blank copper substrate. Polarization curves indicated that the ceramic coating has a clear passivation section, the electrochemical corrosion resistance is enhanced and the salt spray corrosion resistance is increased by 5.0 times as compared with that of the copper substrate.

ceramic coating; copper substrate; alumina; titania; zinc oxide; thermochemical reaction; corrosion resistance

College of Material Science and Engineering, Liaoning Technical University, Fuxin 123000, China

TQ174.758.16

A

1004 – 227X (2010) 03 – 0062 – 05

2009–10–27

2009–11–06

孙丽月(1980–),女,辽宁阜新人,硕士,主要从事金属材料及表面改性技术研究。

作者联系方式:(E-mail) sunliyue80@163.com。