圆筒件拉深成形过程数值模拟研究*

柳建安 肖 亮 刘佳杰

(中南林业科技大学机电工程学院,湖南长沙 410004)

影响板料拉深成形的因素很多,如板料的性能、模具的结构等,都会使得产品可能出现起皱、拉裂等缺陷,影响产品质量,导致设计周期增长,生产效率下降。随着计算机技术及有限元数值模拟技术的不断发展,很多实用软件被用于模具设计。

Dynaform软件是用于板材成形有限元数值模拟的专用软件包,它可以预测成形过程中板料的裂纹、起皱、减薄、划痕和回弹,评估板料的成形性能,从而为板料成形工艺及模具设计提供帮助。

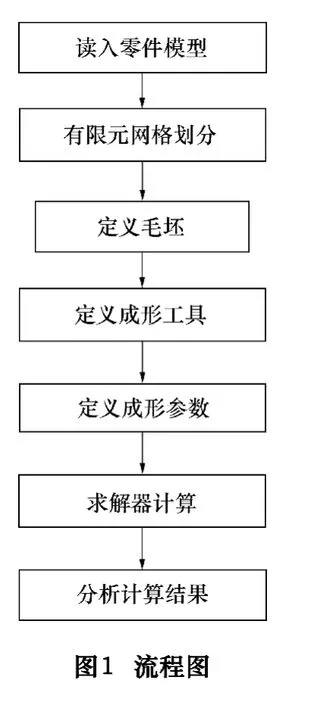

1 基于Dynaform的筒形件拉深过程的数值模拟分析流程

Dynaform软件数值模拟分析流程如图1[1]。

2 圆筒件拉深数值模拟

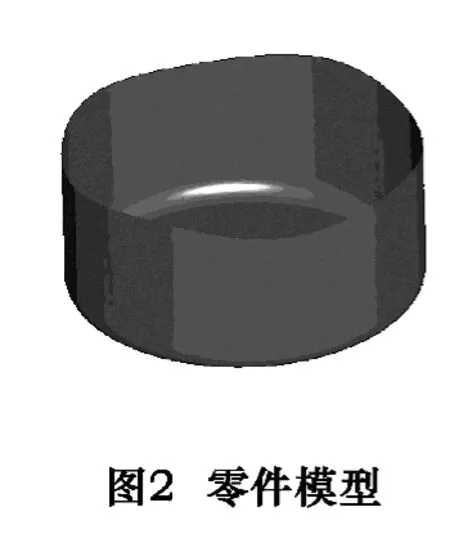

2.1 建立零件模型

圆筒件零件如图2所示。材料为DQSK(36),毛坯直径162 mm,筒形件直径100 mm,拉深高度40 mm,料厚1 mm。

2.2 读入零件模型

Dynaform软件包括板料成形分析所需的与CAD软件的接口、前后处理、分析求解等功能,可以直接读入UG、CATIA和Pro/E等数学模型。为了便于模型的导入,在此采用PRO/E软件,在PRO/E中建立板料模型,再以IGES格式导出到Dynaform中。

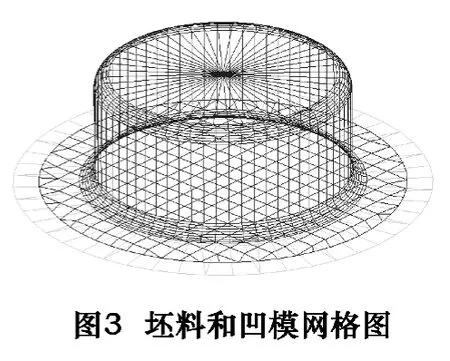

2.3 有限元网格划分

不同维数的同一物体可以划分为由多种单元混合而成的网格[2]。网格划分的好坏对模拟的精确和计算时间有一定的影响。网格的划分应该满足以下要求:合法性、相容性、逼近精确性、良好的单元形状、良好的划分过渡性和网格划分的自适应性。

在拉深成形过程中板坯料的变形不均匀,变形较大的地方可能会出现因为局部曲率变化过大、网格畸变过于严重而使有限元分析无法进行下去,所以采用自适应网格划分技术。在有限元分析过程中由程序在现有网格基础上判断网格畸变的程度,再根据有限元计算结果估算误差并重新划分网格和计算。

Dynaform提供了自适应网格划分,可快速划分模型网格。把零件的IGES格式导入Dynaform中,用网格划分Tools模块中的(blank generator)毛坯零件进行网格划分;利用(Preprocess)模块中的(Element→Surface Mash)对凹模进行网格划分。一般情况,在弯曲变形较大的部位网格划分较密,在变形较小的部位网格划分较稀。划分好的网格模型如图3所示。

2.4 定义成形参数并生成模型

拟定模具相关参数:凹模工作部分直径100 mm,圆角半径6 mm,凸模工作部分直径97.8 mm,圆角半径5 mm,模具单边间隙1.1 mm。

由于板料的性能、模具的结构等因素会影响产品质量,导致产品出现起皱、拉裂等缺陷。因此,在设计模具时常考虑是否采用压边圈。当D-d>(18~22)t时(其中D为毛坯直径;d为圆筒直径;t为毛坯厚度),采用压边圈以防止起皱。但大的压边力可能导致零件拉裂,因此要控制压边力的大小[5]。

通过计算,建立的模型需采用压边圈。若取最小单位压边力2 MPa,则拉深所需的理论最小压边力按相关公式计算[1]为20 N。

有限元分析前还需考虑模具与板坯之间随着拉深进行不断的接触与分离,接触问题是拉深成形过程中一个高度的非线性问题,分析采用接触计算中的罚函数法。在模拟过程中检查高压力区或是小半径区是否有明显的穿透,若有则需要增加罚函数刚度因子。观察模拟过程发现凸凹模圆角处未出现明显的穿透,所以罚函数刚度因子取软件的默认值0.01。

摩擦是与接触不可分割的一个物理现象[3],它表现为对接触表面相对运动的阻碍作用,与接触压力的大小有关。板料拉深过程中板坯的凸缘与凹模之间、凸模与板坯之间都存在着摩擦[4]。凸模与板坯之间的摩擦对于拉深成形过程是有益的,有利于板坯的均匀变形,可选择不涂润滑剂或涂摩擦系数较大的润滑剂,模拟当中取较大的摩擦系数,静态摩擦系数取0.4。凹模与板坯之间的摩擦容易磨损模具、引起板坯过早开裂,要涂润滑剂。模拟过程中不考虑润滑剂的种类,只考虑其摩擦系数,凹模与板坯之间摩擦的静摩擦系数取0.1。两种摩擦下粘性阻尼系数均取10,摩擦的起始时间从0时刻开始,结束时间可取比计算时间(100 s)长的200 s。

在PRO/E中建立板料和凹模的模型,再以IGES格式导出到Dynaform中,通过凹模间隙自动生成凸模。先确定冲压方向,它不但决定能否拉延出合格的产品,而且影响到工艺补充部分的多少,以及拉延后各个工序的设计方案。调整冲压方向时,要考虑零件便于成形及放置。利用Dynaform中DEF模块,以Preparation命令中的Tipping进行冲压方向调整。采用自动调整(Auto-Tipping)及手动调整(ManualTipping)功能联合调整,以保证无死区及尽可能减小拉延深度为原则确定冲压方向。

利用Dynaform中的Parts模块创建压边圈(Binder),从凹模中选择元素添加到压边圈中,再用(Separate)把它们分离。

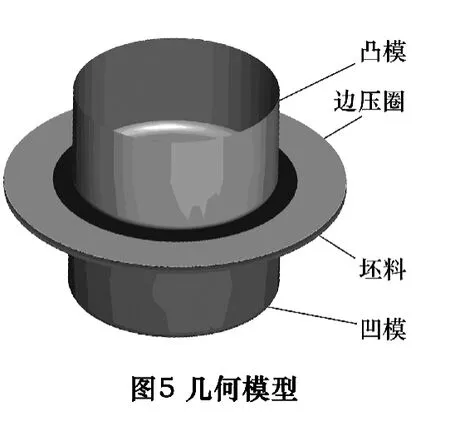

把板料﹑凹模以及压边圈划分完网格,利用Dynaform中的Quick Setup模块中的Draw Die快速建立模型,选择单动(Single action或者inverted draw)﹑下模可用(Lower Tool Available)拉延类型,选择相应的命令定义坯料(选择材料库中的CQTYPE36)和工具(压边圈和凹模)。建立模具的网格模型如图4所示,几何模型如图5所示。

2.5 求解器计算

在仿真过程中为了加快计算的速度,需要增加模具的移动速度,同时使用质量缩放的方式来缩短求解时间[6]。建议模具每运动1 mm使用100~1000时间步循环,从而可以确定质量缩放后人工时间步大小来代替程序自身计算得出的时间步。建议模具的最大速度在2~5 m/s之内,同时定义速度行程曲线以零速度开始和零速度结束,曲线形状为梯形。

在计算之前先估算虚拟冲压速度。由杆的自然频率ωmax=2c/l(l为特征长度;c为波传播速度,c=,E为弹性模量,ρ为质量密度;v为泊松比)得杆件的临界时间步长为Δt=c/l。由此估计冲压时间,再根据凸模行程确定虚拟速度。将DQSK(36)的参数代入公式c=,得到板的波传播速度为5527.4 m/s。

板料半径为81 mm,控制单元尺寸为4 mm,则时间步长 Δt=4/(5.2625×106)≈0.7×10-6s。

取凸模行程为60 mm,假设凸模速度为100 mm/s,则需要时间为0.6 s,完成此模拟需要100000个计算步。实验采用PC机,CPU型号为P4,主频为2.8 GHz,内存为1 GB,采用LS-DYNA初步估计所需机时近50 h。在此采用冲压速度为5000 mm/s,这样可使计算时间降低一个数量级。

凸模速度加载时,因为是动力分析,所以速度载荷必须与时间相对应,且为了防止动态效应开始速度和结束速度均取0值,同时为了计算方便,实际时间要比计算时间稍长取100.5 s。

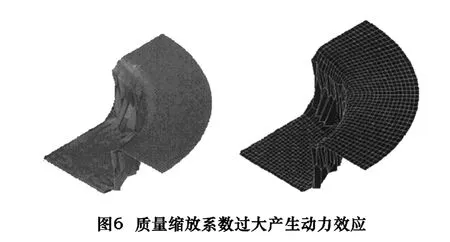

调整板料的质量密度是另一种解决计算耗时过长的办法[7]。 根据 Δt=c/l和 c=可得到:ρ=E/[l2(Δt)2·(1-v2)]。 可以看出,将板料的虚拟质量密度提高n倍,则计算时间缩短n1/2倍。但虚拟质量不可太大,过大会引起动力效应,从而引起计算误差,如图6所示。模拟过程中将质量缩放系数调过大产生动力效应,导致板坯底部变的凸凹不平,筒底部与壁部圆角处网格严重拉长,边缘向下折叠的失真情况。通过多次调整确定质量缩放系数取0.00003,相对于原来软件计算时间步长0.6×10-6放大了5倍,即板坯料的质量密度比未使用虚拟质量密度之前增加了25倍,这样总体求解时间约为1 h,而最终结果比较满意。求解时间设为100 s,求解过程中,对于CPU时间限制取很大一个值以防因为CPU时间限制到达指定时间长度,程序中止计算。自适应网格项打开,指定时间间隔为0.01 s和细分级别取3。其它的求解参数,使用软件默认值。

2.6 分析数值模拟结果

实验时采用接近理论计算的最小理论压边力值20 kN进行模拟。模拟结果如图7所示。

如图5,板料成形后的口部增厚最多,凸模圆角过渡部分是变薄最严重的区域。成形后板料口部起皱较严重,其它部分处于成形安全区域,这与实际相符合。

3 结语

采用Dynaform软件对圆筒件拉深成形过程进行数值模拟,应用映射网格划分技术对几何模型进行划分,有效地解决了载荷施加及求解过程中时间步长的选择难题,建立了能实际应用的有限元模型。实践表明应用该模型能提高产品质量和生产效率。

[1]肖亮,等.基于DYNAFORM的圆筒件拉深压边力数值模拟[J].机床与液压,2009(5):170-172.

[2]应富强,等.金属塑性成形有限元模拟技术探讨[J].锻压技术,2004(2):1-6.

[3]何丹农,等.应用数值模拟技术研究摩擦对板料拉深成形的影响[J].润滑与密封,2001(2):37-38.

[4]柳建安.薄壁不锈钢产品拉深过程时润滑的研究[J].中南林学院学报,2004(2):107-110.

[5]肖景容.冲压工艺学[M].北京:机械工业出版社,2002.

[6]冯天飞.板料冲压成形过程有限元分析中的接触搜索法的优化[J].塑性工程学报,2002,9(l):27-30.

[7]印雄飞,等.虚拟速度对板料成形数值模拟影响的实验研究[J].机械科学与技术,2000(5):452-453.