太钢 50 t电炉纯净钢生产实践

王建昌 程 立 张振祥 郝占全

(太原钢铁 (集团)有限公司)

太钢 50 t电炉纯净钢生产实践

王建昌 程 立 张振祥 郝占全

(太原钢铁 (集团)有限公司)

介绍了太钢 50 t电炉在纯净钢生产方面的实践,阐述了电炉钢生产过程中对 P、S、O、N、H等元素以及残余元素的控制措施,分析了太钢 50 t电炉目前纯净钢控制水平。

电炉 纯净钢 实践

0 前言

纯净钢生产是 20世纪 90年代以来炼钢技术发展的核心之一。纯净钢冶炼工艺研究主要包括两方面内容:一是采用新工艺尽可能降低钢中杂质元素的含量,二是开发新技术严格控制钢中非金属夹杂物的数量和形态。前者是纯净钢研究面临的首要任务,只有大幅度降低钢中杂质元素的含量,才能有效地控制钢中非金属夹杂物的数量和形态[1]。太原钢铁 (集团)有限公司第一炼钢厂 (以下简称太钢一炼钢)配置有高功率电炉、LF炉、VD炉,为纯净钢生产提供了有利条件,品种多数为车轴钢、车轮钢、军工钢及高压气瓶钢等纯净度要求严格、高质量等级的钢种。

1 电炉纯净钢生产设备改进及工艺流程

太钢一炼钢受电炉变压器 (525 kW/t)能力不足、废钢资源紧张、废钢质量差、装卸能力不足等诸多条件限制,电炉钢产量低、钢质纯净度低。为了进一步提高钢产量,生产高品质钢材,通过设备改进及技术攻关,逐步提高铁水比例,由原来的 30%提高到 70%,同时增加了铁水脱碳升温工序,优化了生产流程,缩短了电炉冶炼时间,提高了电炉钢纯净度。太钢电炉纯净钢生产工艺流程为:铁水脱碳升温预处理—电炉吹氧熔炼—LF精炼—VD真空精炼—模铸保护浇铸。

铁水脱碳升温炉是 2004年自主创新开发的一种炉型,是利用钢包制作成一种转炉状可移动容器,铁水从混铁炉倒入炉内,运到指定工位通过顶吹氧进行脱碳升温处理,把高碳铁水处理成半钢铁水,兑入电炉进行冶炼。铁水处理前后平均成分温度见表 1。

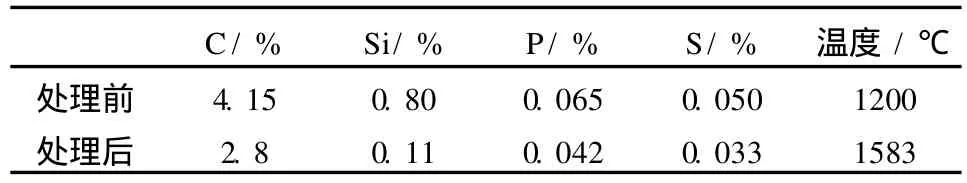

表1 铁水脱碳升温预处理前后平均铁水成分和温度

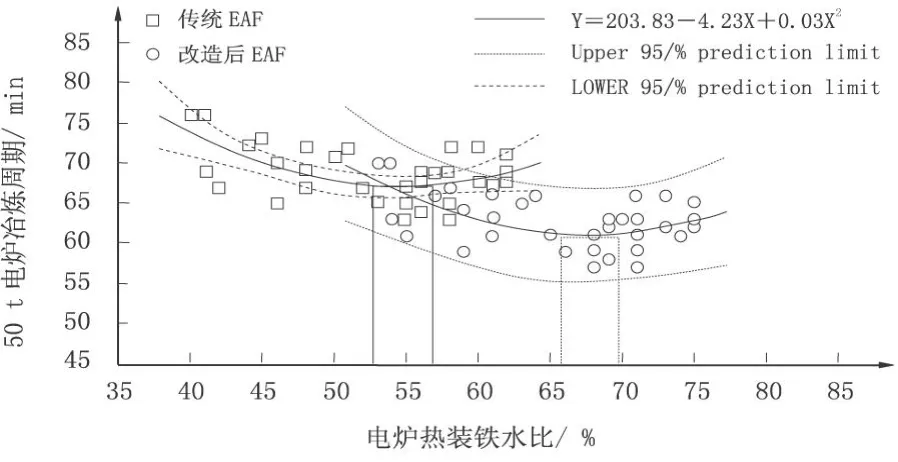

50 t电炉的热装铁水比例达 65%~70%,脱碳升温预处理是确保在增加电炉热装铁水比例的同时,有效控制电炉脱 C负荷,使电炉冶炼周期缩短 5 min~10 min[2],电炉冶炼电耗降低 80 kW·h/t。采用铁水脱碳升温装置前后,热装铁水比对冶炼周期的影响如图 1所示。

2 电炉纯净钢生产实践

2.1 铜及其它残余元素的控制

铜及其它残余元素不能为一般的氧化还原反应有效去除,通常的电炉生产中主要以废钢作为主原料,铜及残余元素在循环使用中不断累积,因而在电炉生产中铜及残余元素的控制表现得尤为突出。太钢 50 t电炉的主原料有铁水、返回废钢、收购废钢等,主原料的常用配料模式为:25 t~30 t预处理铁水 、配装 20 t~25 t废钢和 10 t~15 t铁水 ,总装入量 66 t,铁水比例达到 65%~70%。高比例的铁水量,使电炉钢中残余元素含量达到转炉钢的水平。

图1 采用铁水脱碳升温装置前后热装铁水比对 50 t电炉冶炼周期的影响

2.2 钢中磷的控制

脱磷是电炉的基本任务之一,脱磷需要高氧势、高碱度熔渣和低温、强搅拌,太钢一炼钢电炉用铁水要进行脱碳升温处理,在脱碳升温过程中,能够脱除部分磷。在电炉冶炼过程通过造高氧化性泡沫渣(渣碱度为 2.2左右,FeO含量为 16%~20%)、加入镁铁球造渣、充分流渣等措施,可使电炉出钢时钢水磷含量达到 0.008%以下。目前,电炉出钢样中磷含量基本在 0.003%~0.008%。通过控制电炉出钢过程中的下渣量、采用低磷含量合金等措施,可降低 LF、VD精炼过程中磷含量增加量。

2.3 钢中全氧含量及非金属夹杂物的控制

太钢 50 t电炉采用偏心炉底出钢及留钢留渣操作技术,能够减少甚至杜绝出钢过程下渣量,从而降低了钢包渣中的氧化铁、氧化锰及其它氧化物的含量。电炉出钢脱氧采用复合脱氧剂加Al线方式,既强化脱氧效果,又改善了脱氧产物去除的条件。精炼过程加入低熔点预熔合成渣、萤石、石灰等造渣剂,造 CaO-S iO2-Al2O3-CaF2-MgO渣系,过程中加入 CaC2扩散脱氧,造高碱度低氧化性还原渣,渣中 (FeO+MnO)<0.5%,此渣不仅脱氧、脱硫能力强,同时具备吸附夹杂物、降低脱氧产物活度的功效。全部钢种经过 VD真空处理后,进行 10 min以上的吹氩软搅拌,进一步促进夹杂物上浮去除,对一些特殊要求的钢种要进行钙处理,以改变夹杂物的形态,消除对钢材性能的不良影响。通过控制钢水中合适的 Ca/Al,实现了夹杂物的变形、变性,促进了夹杂物的上浮,同时有效地防止了浇注过程中水口的堵塞。喂线后辅以适当的搅拌制度,能够有效的促进夹杂物的聚合上浮。在浇注前保证一定时间的钢水弱搅拌对夹杂物的去除尤为重要。

2.4 钢中硫含量的控制

现代电炉厂钢水的脱硫主要在 LF工序进行,LF工序通过配置高碱度脱硫渣系,经过扩散脱硫,将钢中硫含量脱至 10×10-6级别,以满足高级钢种的要求。太钢 50t电炉的终点硫含量控制在0.035%左右,在电炉出钢过程中,通过加入顶渣(石灰、合成渣等)的混冲作用,脱硫率达到 40%~55%。LF工序通过造高碱度白渣及强还原性气氛,加之良好的吹氩搅拌,可保证[S]<15 ×10-6,脱硫率可达到 90%以上。VD处理,在高真空条件下渣钢的充分混合搅拌,可使[S]<10 ×10-6,脱硫率在3O%以上。

2.5 钢中氮的控制

同转炉比较而言,电炉炼钢过程中氮的控制是一个难点,一方面通过占空气体积 3/4的氮气在电弧作用下离解而溶入钢中;另一方面,废钢、铁合金、渣料也会带入部分氮。太钢在电炉冶炼低氮钢方面进行了尝试,取得了不错的效果。主要采取以下措施:主原料方面,通过增加铁水加入量提高铁水比,降低主原料中的氮含量;采用脱碳升温装置可以提前去氮,铁水量的增加,也提高了电炉的配碳量,通过大流量的水冷氧枪吹氧,保证了较高的脱碳速度,从而达到去除钢中氮的目的;通过优化铁水脱碳升温造渣工艺,在铁水脱碳升温过程造好高碱度液态预熔渣,随脱碳半钢铁水兑入电炉后,在电炉冶炼前期快速形成泡沫渣,防止了前期电弧对空气电离增氮;电炉冶炼中期,通过碳氧枪向炉内喷入碳粉,实现持续的、良好的泡沫渣埋弧操作,隔绝空气,减少空气中氮因电弧电离而溶入钢中;加强对电炉终点碳的控制,使电炉出钢碳接近成品下限,以减少出钢过程中增碳剂的加入量,降低增碳剂带入钢中的氮量。LF具有良好的密封性,并佐以全程的埋弧操作,使得 LF处理过程中的增氮量维持在较低的水平。LF处理过程,强化脱硫,使硫达到一个极低的水平,为 VD真空脱氮创造条件。VD在深脱硫钢水的基础上,通过延长真空处理的时间,可使脱氮率达到 10%~20%。在模铸浇铸前在模内进行充氩操作,把模内的空气置换,防止开浇过程吸氮,浇注过程中采用氩封保护,防止了浇注过程中水口吸氮,避免了浇注过程氮含量增加。

2.6 钢中氢的控制

溶解于钢中的氢析出是造成白点、缩孔、发裂等缺陷的主要原因,溶解于钢中而未析出的氢会降低钢中的强度极限、冲击韧性和伸长率等性能。氢主要通过废钢表面的铁锈和增碳剂、造渣材料及铁合金中的水分而进入钢中,因而首先要降低主原料中的铁锈,其次要保证副原料及合金的干燥。太钢电炉炉料中铁水比例大,达到 70%,废钢装入量少,并且废钢存放在室内料场内,铁锈含量低,入炉氢含量较低,电炉在高速脱碳的条件下可脱除部分氢;电炉出钢前,钢包内提前加入脱氧合金及石灰等造渣料,随钢包烘烤 20 min以上,避免了副原料带入水分,使得 VD处理前钢中的氢维持在 (3~6)×10-6,VD采用高真空 (100 Pa以下)下保持 15 min以上,VD处理后,钢中氢含量可达到 1.5×10-6以下。VD采用在线定氢仪进行氢的过程控制,能够快捷地得到准确的氢含量。

3 电炉纯净钢冶金效果

3.1 钢中铜及其它残余元素

太钢 50 t电炉采用高铁水比冶炼技术,降低了废钢使用量,同时降低了由废钢带入钢中的铜及其它残余元素,目前电炉钢水中铜含量一般在 0.015%~0.025%范围,而钢中五害元素含量基本达到痕量水平 (见表 2)。

表2 钢中五害元素含量 %

3.2 钢中磷、硫含量

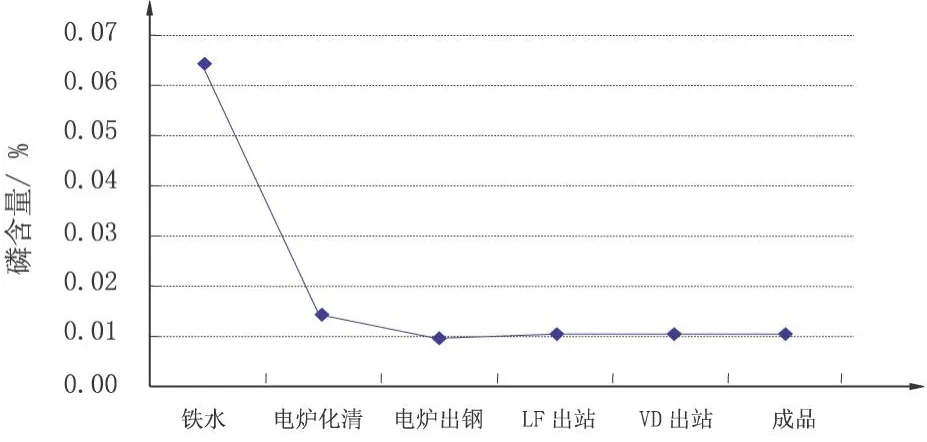

通过提高铁水比,电炉低温脱磷工艺优化,冶炼过程中控制合理的炉渣碱度、氧势等措施,电炉冶炼过程钢水磷含量迅速降低,LF、VD、浇注过程控制增磷,使电炉钢的磷含量控制在较低的水平。钢水成品磷含量最低可以达到 0.004%,成品磷含量平均为 0.010%。统计 600多炉电炉钢冶炼过程中各工序钢水磷含量的变化情况如图 2所示。

图2 电炉钢冶炼过程磷含量变化情况

电炉出钢过程利用钢流与渣料的充分搅拌脱硫,LF造高碱度白渣及强还原性气氛,辅以良好的吹氩搅拌,可达到较高的脱硫率,VD真空下钢渣充分搅拌,有利于钢水脱硫,太钢电炉钢成品的硫含量平均为 10 ×10-6,最低达到 5 ×10-6。图 3为统计600多炉钢水冶炼过程中各工序硫含量的变化情况。

图3 电炉钢冶炼过程中硫含量变化情况

3.3 钢中气体含量

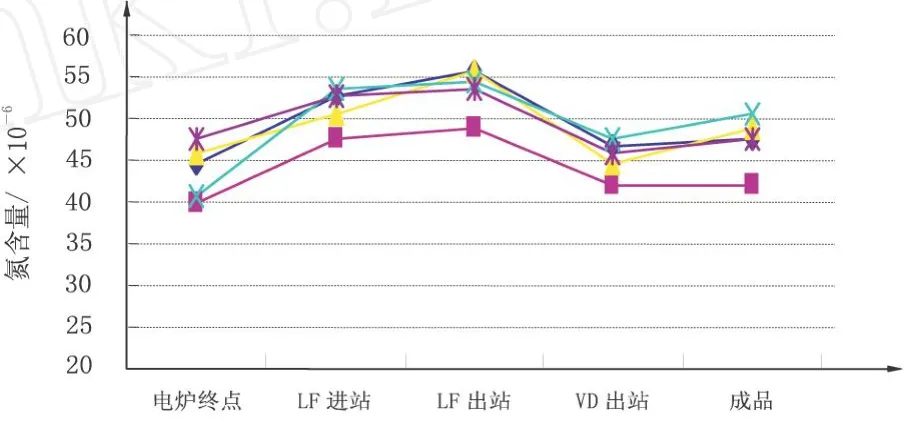

电炉冶炼过程中采用泡沫渣技术防止前期电弧对空气电离增氮,并精确控制出钢碳含量,降低由增碳剂带入的氮含量;LF精炼过程中全程埋弧操作,使得 LF处理过程中的增氮量维持在较低的水平;在模铸浇铸前在模内进行充氩操作,把模内的空气置换,防止开浇过程吸氮;浇注过程中采用氩封保护,防止了浇注过程中水口吸氮,避免了浇注过程氮含量增加。目前电炉钢成品氮含量能稳定控制在0.005%以内。电炉钢冶炼过程中任取 5炉钢分析过程中氮含量变化情况如图 4所示。

图4 电炉钢冶炼过程中氮含量变化情况

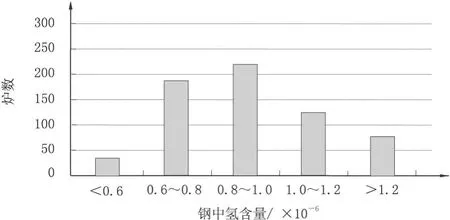

通过降低电炉入炉钢铁料的铁锈,保证入炉原辅料干燥并进行烘烤,降低了 VD处理前氢含量,VD采用高真空(100 Pa以下)精炼并保持 15 min。VD采用在线定氢仪对钢水氢含量进行过程控制。图 5为649炉钢VD真空处理后钢中氢含量分布情况。

图5 VD处理后钢中氢含量分布情况

3.4 钢中氧含量及夹杂物控制

电炉出钢过程采用复合脱氧及加铝深脱氧,LF造高碱度、强还原性、吸附夹杂物能力强的炉渣,VD结束软搅拌进一步去除夹杂,钢中氧含量及夹杂物含量控制在极低的水平。VD结束喂钙线处理,保证合理的 Ca/Al,使细小的有害夹杂变为无害的球状夹杂。目前太钢 50 t电炉钢全氧含量稳定地控制在 9 ×10-6以下,最低达到 3 ×10-6。钢中夹杂物呈球状。

4 结语

1)采用电炉纯净钢冶炼技术,钢中磷、硫、氧、氮、氢及夹杂物控制在较低的水平,通过提高电炉热装铁水比例,钢中残余元素及五害元素含量明显降低,达到了转炉钢的水平。

2)太钢 50 t电炉可以稳定地批量生产 P<0.008%,S<0.001%,O<0.0009%,N<0.0050%,H<0.0001%的纯净钢,并广泛应用在铁路车轴、车轮、高压气瓶及军工制造中。

[1] 李茂林,礼重超,彭涛,等.攀钢纯净钢生产实践与探讨.钢铁钒钛,2001,22(3):15-19.

[2] DUAN Jian-ping,ZHANG Yong-liang,YANG Xue-min.EAF steelmaking process with increasing hot charging ratio and improving regine[J].International Journal of Minerals,Metallurgy and Materials,2009,16(4):375-382.

PRODUCTION PRACTICE OF CLEAN STEEL IN 50 t EAF AT TISCO

Wang Jianchang ChengLi Zhang Zhenxiang Hao Zhanquan

(Taiyuan Iron&Steel(Group)Co.Ltd)

In this paper,some experiences on clean steelmaking in the 50 t EAF at TISCO are introduced.The control measures of impurity element(P,S,O,N,H)and indusions are discussed and analyzing the operation level of 50 t EAF at present.

EAF clean steel practice

*

联系人:王建昌,高级工程师,山西.太原 (030003),太原钢铁 (集团)有限公司技术中心;

2010—10—30