膨胀管可捞底堵的研制与仿真

李益良,孙 强,马林昌,耿艳胜,张立新,高向前

(1.中国石油勘探开发研究院装备研究所,北京100083;2.川庆钻探国际工程公司,成都610051; 3.中国石油大学(华东),山东东营257061) *

膨胀管可捞底堵的研制与仿真

李益良1,孙 强1,马林昌2,耿艳胜3,张立新1,高向前1

(1.中国石油勘探开发研究院装备研究所,北京100083;2.川庆钻探国际工程公司,成都610051; 3.中国石油大学(华东),山东东营257061)*

针对膨胀管底堵处理的问题,研制了可捞底堵,具有普通底堵的封压效果,同时节约了底堵的磨铣工序,只需下打捞矛将底堵捞出井筒即可,且锥形底堵对膨胀管有二次膨胀整形的作用。对分瓣爪进行了理论强度分析,并对其工况进行了有限元仿真分析和优化。

膨胀管;可捞底堵;分瓣爪;结构设计

随着膨胀管补贴技术的不断成熟,降低施工难度和风险、增加事故处理的方法、降低成本等工作成为重点。原丝扣底堵在补贴施工后需要下入工具进行磨铣,施工周期长,且有些油井缺少必要的施工工具,严重影响了膨胀管补贴技术在各油田的适应性。针对油田提出的底堵处理困难问题,笔者以«108 mm×7 mm规格的膨胀管为例,研制了可捞底堵,并对其进行建模分析[1-6]。该底堵对井场工具配备要求较低,一般工作队均可操作,大大提高了膨胀管补贴技术的适应性和可靠性。

1 结构及工作原理

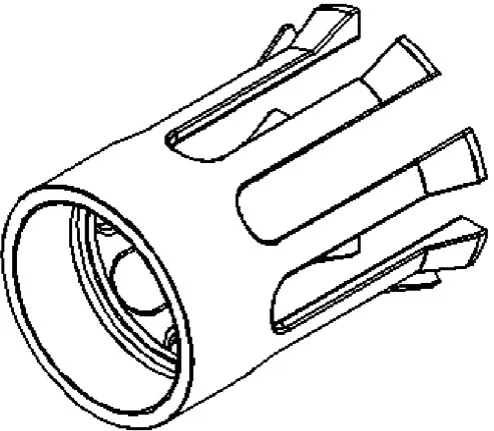

膨胀管丝扣底堵的结构如图1所示,由底堵和膨胀管发射腔螺纹连接,配合O形圈形成密封结构。膨胀管可捞底堵的结构如图2所示,主要由锥形底堵、密封圈、分瓣爪、普通油管和油管接头等部分组成。其工作原理为:加压膨胀过程中,锥形底堵通过密封圈与膨胀腔形成密封,分瓣爪与膨胀腔上的窗口相配合,形成单向锁定机构,防止锥形底堵脱落;在打捞底堵过程中,较为坚硬的锥形底堵将对膨胀管进行二次整形膨胀,在上提力作用下,分瓣爪被迫收缩,随底堵一起捞出井筒。油管是捞矛的工作对象,并能承接管柱中的一些小的落物。

图1 膨胀管丝扣底堵

图2 膨胀管可捞底堵

2 分瓣爪理论计算

可捞底堵的关键构件之一是分瓣爪,其模型如图3所示。材料为42CrMo,主要性能参数如表1所示。

图3 分瓣爪模型

表1 42CrMo材料性能

2.1 膨胀过程中分瓣爪抗压强度

在膨胀管加压膨胀过程中,底堵通过分瓣爪的分脚与膨胀管膨胀腔窗口的单向锁定配合来防止底堵脱落[7]。分瓣爪受力简化如图4所示。

图4 底堵分瓣爪加压受力分析

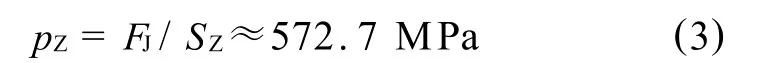

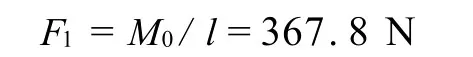

锥形底堵端面面积 A=πR2D=8 820.26 mm2,取膨胀过程中极限压力 pmax=40 MPa,故分瓣爪受到的挤压力为

式中,RD为锥形底堵端面半径,mm。

分瓣爪分脚最细截面简化如图5所示,其面积为

图5 分瓣爪分脚段截面结构

分瓣爪总抗压截面积为

分瓣爪各脚受到压力为

由于 pZ<σs,故分瓣爪各分脚不会屈服。

2.2 膨胀过程中分瓣爪抗剪强度

膨胀管打压膨胀过程中,膨胀腔的窗口对分瓣爪各分脚均有一个剪切力,简化如图6中 Ts所示。

图6 分瓣爪悬臂梁受力分析

剪切面所受剪应力为

式中,Ts为剪切面受到的剪切力,N;Aτ为剪切面的面积,m2。

已知完整剪切柱面面积为

式中,R为分瓣爪半径,mm;L为分瓣爪剪切面轴向长度,mm。

由于分瓣爪的8个分脚仅为整体圆周的一小部分,其剪切面积为

已知轴向最大剪切力 Tsmax=FJ=352 810.4 N,有

取[τ]=0.6σb,分瓣爪各分脚不会发生剪切破坏。

2.3 打捞过程中分瓣爪强度

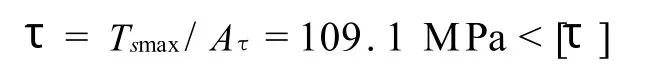

膨胀管可捞底堵打捞过程中受力最复杂的构件为分瓣爪,分瓣爪分脚段截面比较复杂,简化成如图6所示悬臂梁模型,设计分瓣爪的尾部最大挠度达到6 mm时,即可从膨胀腔窗口中脱开,有 ymax=-6 mm,此时分瓣爪承受的弯矩为

有

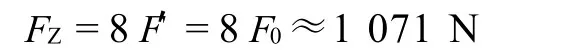

单个分瓣爪轴向受力 F0=F1tan20°=133.8 N,捞锚施加的轴向力为

即当捞矛对底堵施加1 071 N的力可将捞矛捞出。

3 有限元仿真分析

在上述力学分析基础上,针对膨胀管打压膨胀和打捞2个过程,本文应用ANSYS对分瓣爪进行有限元受力分析[8-11]。考虑到材料可能产生屈服,分析采用Von-Mises屈服条件进行分析。

3.1 膨胀过程

约束分瓣爪各脚与膨胀腔窗口接触面,在与膨胀锥接触端面施加压力载荷 pmax,仿真应力云图如图7所示。

图7 加压膨胀过程分瓣爪应力云图

应力最大处发生在分瓣爪各个爪颈处,最大应力为931 MPa。该处横截面最小,压应力集中,且为剪切端面,应力分布情况符合预期结果。该工况为设计的极限作业情况,且屈服部位较小,故设计结果满足实际作业需求。

3.2 打捞过程

在打捞过程中,分瓣爪的8个分脚向内收缩6 mm可将其捞出,因此约束位移载荷为:分瓣爪各脚最高接触线的径向位移为向内6 mm。

仿真应力云图如图8所示,应力集中部位为分脚根部,符合设计构想,根部最大应力在900 MPa左右,且范围不大,满足分瓣爪材料强度。由于在求解过程中,强制6 mm线约束使得约束处出现小范围应力集中,使得分析最大应力出现在约束线位置,但在实际应用过程中,该处受到弧面接触应力,且应力较小,可不予考虑。

图8 打捞过程分瓣爪应力分布

4 结论

1) 膨胀管可捞底堵的设计节约了磨铣工序,应用时对现场工具配备要求较低,提高了膨胀管技术的适应性。

2) 针对膨胀管打压膨胀和打捞2种工况,对可捞底堵的主要构件分瓣爪进行了理论与建模分析,均满足要求,设计合理。

3) 建议对可捞底堵进行试验研究,以进一步推广应用。

[1] 唐 明,吴柳根,宁学涛,等.等井径膨胀套管技术发展现状[J].石油矿场机械,2009,38(12):12-17.

[2] 高向前,沈泽俊,张立新,等.膨胀管补贴技术试验研究[J].石油矿场机械,2008,37(11):41-43.

[3] 张全胜.套管膨胀过程数值模拟与试验研究[J].石油矿场机械,2008,37(9):68-70.

[4] 张文华,刘固辉,胡国清.可膨胀管技术及其应用[J].石油钻采工艺,2001,23(1):28-31.

[5] 李作会.膨胀管关键技术研究及首次应用[J].石油钻采工艺,2004,26(3):17-19.

[6] 马海涛,林觉振,王海涛,等.应用于套管补贴的膨胀管技术[J].石油钻采工艺,2005,27(1):70-71.

[7] 李益良,张立新,孙冬梅,等.膨胀管系统受力及运动分析[J].石油钻采工艺,2008,30(3):135-137.

[8] 秦国明,何东升,张丽萍,等.基于ANSYS/LS-DYNA的实体膨胀管膨胀力分析[J].石油矿场机械,2009,38 (8):9-11.

[9] 张建乔.可膨胀筛管外壳的结构设计及膨胀性能分析[J].西安石油大学学报,2007,22(5):78-80.

[10] 唐兴波,李 黔,刘永刚.膨胀管变径膨胀工具结构优化设计[J].石油矿场机械,2008,37(11):23-25.

[11] 付胜利,高德利.可膨胀管膨胀过程三维有限元数值模拟[J].西安石油大学学报,2006,21(1):54-57.

Development and Simulation of Retrievable Bottom on Expandable Tubular

LI Yi-liang1,SUN Qiang1,MA Lin-chang2,GENG Yan-sheng3, ZHANG Li-xin1,GAO Xiang-qian1

(1.Petroleum Equipment Department,Research Institute ofPetroleum Ex ploration and Development, PetroChina,Beijing100083,China;2.Chuan-Qing Drilling of the International Engineering Company, Chengdu610051,China;3.China University ofPetroleum,Dongying257061,China)

The equipment of Retrievable bottom is developed in order to solve the problem of Solid Expandable Tubular(SET)bottom block.It has the effect of sealing pressure,while saving the milling process.It only need to re-float the retrievable bottom with re-floatation spear and the conicity bottom block expands the expandable tubular secondarily.The split claw is one of the key components.The article makes the theoretical strength analysis and the finite element simulation for it.

expandable tubular;retrievable bottom;split claw;structure design

1001-3482(2010)12-0021-04

TE931.2

A

2010-06-24

中国石油勘探与生产分公司项目“老井封堵调层技术研发与应用”(2008D-1501-07)

李益良(1963-),男,湖南邵阳人,高级工程师,主要从事采油采气装备研发工作。