JJ450/45-K型井架起升过程动态特性分析

朱 玄,吴 强,尹雪霏

(辽河石油装备制造总公司,辽宁盘锦124010) *

JJ450/45-K型井架起升过程动态特性分析

朱 玄,吴 强,尹雪霏

(辽河石油装备制造总公司,辽宁盘锦124010)*

JJ450/45-K型井架是ZJ70/4500DBF型钻机的重要组成部件之一,主要分析了JJ450/45-K型井架起升装置模型的动态特性。在不同绞车转速下,对井架起升过程中角速度和角加速度进行分析,得出了绞车转速对起升过程的影响规律;对起升过程中井架主体的受力进行分析,得出了井架的最大受力位置,为井架结构强度设计提供依据。

井架;起升;动态特性

井架在起升过程中承受自重产生的弯曲载荷和动载荷,是井架受力最为恶劣工况之一,许多不确定性因素可能导致起升装置发生失效和破坏[1]。本文利用ADAMS建立钻机井架起升装置动力学模型,模拟井架起升过程,获得给定绞车转速下井架的起升速度和加速度变化曲线,分析井架在起升过程中最易发生危险的部位,获取井架各关键部位的受力状况,以期对井架起升装置的结构设计及改进提供理论依据。

1 仿真模型的建立

1.1 井架主体Pro/E实体建模

井架起升装置包括井架、人字架、绞车、天车、游车、大钩、三角架、起升大绳、绞车钢丝绳等。本文只对重要零部件进行三维建模,在Pro/E中建立并装配成的井架主体模型如图1所示,主要包括左、右侧井架、背横梁、斜拉杆、井架起升导向滑轮,忽略了笼梯、防碰装置、逃生装置及一些次要结构。

图1 井架主体实体模型

1.2 几何模型导入ADAMS

本文采用 Pro/E接口模块Mech/Pro,该模块是连接Pro/E和ADAMS之间的桥梁,二者采用无缝连接的方式,使 Pro/E用户不必退出其应用环境,就可以将装配总成根据其运动关系定义为机构系统,进行系统的运动学仿真,并进行干涉检查,确定运动锁止的位置,计算运动副的作用力。

井架起升装置模型较大,而且比较复杂,因此采用Pro/E接口模块。模型装配好后,首先需要将质量单位改为 kg,才能将几何模型成功导入 ADAMS。基于从简单到复杂的原则,先将井架主体设为一个刚体,将其他起升时运动构件分别设为刚体,例如各滑轮、滚筒、游车和大钩做为一个刚体(不包括游车上的滑轮);再在必要的地方建立 Marker点,例如井架底部铰支座的中心处,目的是方便在ADAMS中添加运动副。完成这些工作后便可将整体几何模型导入ADAMS中,结果如图2所示。

图2 导入ADAMS环境的井架起升装置模型

2 井架起升速度及加速度分析

在井架起升过程中,绞车必然历经加速、匀速、减速阶段,而且转速变化不能太过剧烈。因此,给定绞车转速曲线如图3~4所示。

图3 绞车转速曲线一

图4 绞车转速曲线二

其中匀速阶段速度分别设为360、720(°)/s,为叙述方便分别命名为工况一、工况二来研究不同工况下井架的起升速度和加速度变化情况。这里,取井架左下段刚体为分析对象。另外,绞车在起升过程中急停、急刹工况时井架的响应也需要做一定的分析。

2.1 工况一井架起升分析

此时,绞车输入以驱动形式给定,即Motion,其函数表达式为:Velocity=STEP(time,0,0d,20, 360d)-STEP(time,140,0d,176.5,360d)。在起升初始阶段0~25 s时间内,采用小步长0.01 s,后面采用大步长0.1 s。首先进行静平衡分析,然后再运行0~180 s的动力学仿真。

井架左下段在起升全程速度变化曲线如图5所示,此速度是该段井架相对于底端铰支座的转速。由图5可以看出,井架总体接近加速、匀速、减速过程,由于井架起升装置是一多自由度系统,井架起始速度响应有一定的滞后,而且初始振动较大。由于阻尼的作用,振动会逐渐衰减,在50 s后曲线趋于平滑,速度在0.55~0.60(°)/s之间缓慢变化,先下降后增加。140 s以后速度逐渐开始减缓,直至最终靠上人字架停止起升。可见,绞车转速保持匀速时,井架起升不是一个匀速过程,存在非线性关系。

图5 井架起升速度曲线(360(°)/s)

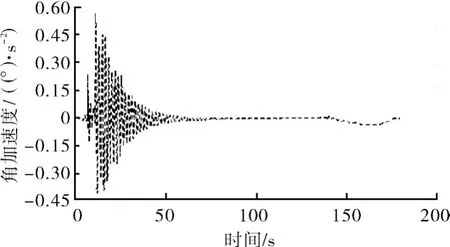

对上述速度曲线进行微分处理,得到如图6所示的井架左下段加速度变化曲线。显然,初始阶段由于振动的存在加速度变化比较剧烈,加速度峰值达到0.562 9(°)/s2,说明井架起升初始阶段为危险工况。中间阶段加速度很小,接近为0。后期井架靠放到液压缓冲装置和人字架上时,加速度又出现一定的波动,但不至于出现初始阶段剧烈的振动。

2.2 工况二井架起升分析

绞车输入转速Motion函数表达式如下:Velocity=STEP(time,0,0d,20,720d)-STEP(time,65, 0d,103,720d)。0~25 s时间内,仍采用小步长0.01 s,后面采用大步长0.1 s。首先进行静平衡分析,然后再运行0~110 s的动力学仿真。

图6 井架起升加速度曲线(360(°)/s)

图7为绞车输入为工况二时的起升速度变化曲线。起升初始阶段仍与2.1节情况相似,都存在比较明显的整体振动。在井架起升中间阶段,速度在1.2~1.3(°)/s,速度波动幅度有所减小,但仍然存在比较大的振动,这显然不利于井架的起升。在逐步靠放井架时,情况与前面类似。从如图8所示的起升加速度曲线中可以更加明显地看出,井架在全程都有较大的振动,而且峰值达到0.890 6(°)/s2。

图7 井架起升速度曲线(720(°)/s)

图8 井架起升加速度曲线(720(°)/s)

2.3 2种工况分析结果的对比

在绞车输入转速不同情况下,井架从低位起升到高位所需时间不同,在360(°)/s转速时需要180 s,而在720(°)/s转速下需要110 s。为便于比较,只对2种情况下加速度曲线进行分析比较,取0~75 s段考虑,如图9所示。从图中曲线及以上分析可以得出:绞车输入转速越大时,井架起升速度波动越大,整体振动也就越大。因此,绞车转速对起升过程动态特性影响较大,为保证平稳起升,在实际操作中绞车的转速要尽量减小。

图9 2种工况下起升加速度对比

3 井架受力分析

井架的受力可分为外力和内力。井架所受外力主要在底部铰支座、起升大绳铰接位置等处;由于井架是多刚体模型,因此内力只能通过查看刚体连接处GFORCE的受力情况。

3.1 井架承受外力

图10为井架左、右绞车座的受力幅值随时间变化曲线。由图10可以看出,由于井架主体结构左、右不完全对称,质量分布也不完全对称,从而导致底部铰支座的受力有一定差别,左铰支座受力要大于右铰支座,二者差值随井架起升逐渐变小。二者最大受力都出现在井架即将起升的初始位置(此时起升角为0°,但支架支撑力为0),左铰支座最大受力为1.40×106N,右铰支座最大受力为1.34×106N。

图10 井架左、右铰支座受力幅值

图11为左铰支座受力在 x、y、z向上的分量。其中,x为水平向右方向,y为竖直向上方向,z为销轴向外方向。可以看出,x向受力逐渐减小,而且当井架重心越过铰支点跑到左边时,井架受力变为朝x负方向;y向分量开始逐渐增大,当快绳拉力逐渐变小时,又缓慢变小,最后稳定在某一值,该值主要是由自重产生的;由于不对称性,z向有一定的分量,但相对于其他2个方向的分量数值很小。

图11 井架左铰支座受力各向分量

3.2 井架主体内力

根据已有的有限元分析结果和相关文献的结论[2-6],起升工况时,井架内部受力最大位置发生在井架下段折弯处立柱上。因此,这里取与左下段井架相连的一段井架刚体进行分析,主要考查该段井架立柱上的4个GFORCE力元受力幅值大小,具体位置如图12所示。图中左上、左下、右上、右下处4个GFORCE名称分别为:G1_LD4A5、G2_LD4A5、G1_LD4_3A4、G2_LD4_3A4。前2个力元处为井架左下段与左中下段间立柱的连接位置,后2个力元能反映左中下段后、前立柱的内力。

图12 井架内力最大位置

在后处理中提取这4个力元的力幅随时间变化曲线,如图13所示。该段井架在起升过程中前立柱受拉,后立柱受压。由图13可以看出:后立柱上所受压力G1_LD4_3A4要比 G1_LD4A5处大,而前立柱上所受拉力G2_LD4_3A4要比G2_LD4A5处大,而且受拉比受压大得多。G2_LD4_3A4处拉力最大值达到9.62×105N。

图13 井架左中下段受力曲线

图14为这4个力元上的合力弯矩大小随时间变化曲线,力矩的大小相对关系和上述分析类似,也是G2_LD4_3A4的弯矩最大,最大值为1.21×106N·m。可以看到,最大弯矩出现在起升过程中间阶段,而不是初始位置。

图14 井架左中下段所受力矩

3.3 井架最大受力位置分析

井架在起升过程中受力较大位置主要集中在底部铰支座处、起升大绳悬挂处、井架中下段立柱等位置。其中,底部铰支座受力最大值为1.40×106N,起升大绳悬挂点受力最大值达6.99×105N,井架中下段受力最大值达到9.62×105N,同时弯矩最大值达到1.21×106N·m。综合分析得出,井架起升时最大应力应该出现在井架底部铰支处和下段、中下段前立柱上,从而成为易发生破坏的位置。因此,在设计井架时,需要充分考虑这些位置杆件的强度以满足使用要求。

4 结语

钻机井架起升装置动力学建模完成后,需要通过仿真求解来获知系统的动态特性,才能对系统的本质有深入的研究。在保证模型及求解结果正确的情况下,分析结果可给设计者提供理论指导,以改进实际井架起升装置中不合理的因素,得到最优的产品设计。

[1] 魏 辽,颜廷俊,刘 宇.基于APDL的损伤缺陷对K形井架受力影响分析[J].石油矿场机械,2010,39(3):5-8.

[2] 张学军,张树珺,陈孝珍.JJ22547型井架有限元静动力特性分析[J].石油矿场机械,2008,37(9):49-51.

[3] 张学军,陈孝珍.ZJ70DB型钻机井架起升过程有限元仿真分析[J].石油矿场机械,2008,37(12):35-38.

[4] 王路林,高学仕,王佐祥.井架起升过程的有限元仿真分析[J].石油矿场机械,2006,35(2):20-22.

[5] 高学仕,汪炳贵,王 栋,等.HJJ450/45-T型海洋井架动力特性分析[J].石油矿场机械,2009,38(5):38-41.

[6] 吴 昌,艾志久,陈海林,等.JJ250/42-K型井架动态特性分析[J].石油矿场机械,2009,38(11):19-23.

Dynamic Analysis of Raising JJ450/45-K Rig Mast

ZHU Xuan,WU Qiang,YIN Xue-fei

(Liaohe Pertroleum Equipment Company,Panjin124010,China)

JJ450/45-K rig mast is the main component of ZJ70/4500DBF rig.The dynamic performance of raising JJ450/45-K rig mast was made,and the angular velocity and angular acceleration at different draworks revolution and obtained effective to the raising.The analysis of load on mast gave the maximum load up on mast to provide the data for mast strength.

drilling derrick;raising;dynamic performance

1001-3482(2010)12-0041-04

TE923

A

2010-06-29

朱 玄(1974-),男,甘肃民勤人,工程师,主要从事石油设备的技术和管理工作。