镁合金化学镀镍的研究进展

杨潇薇, 安茂忠, 杨培霞, 张锦秋

(哈尔滨工业大学化工学院,黑龙江哈尔滨 150001)

镁合金化学镀镍的研究进展

杨潇薇, 安茂忠, 杨培霞, 张锦秋

(哈尔滨工业大学化工学院,黑龙江哈尔滨 150001)

镁合金应用广泛,但其耐蚀性能很差,化学镀镍层可以为镁合金提供有效的保护作用。论述了镁合金化学镀镍的工艺和基本原理,并对镁合金化学镀镍技术的发展进行了展望。

镁合金;化学镀镍;耐蚀性

0 前言

镁合金因具有密度低、比强度高及其它优异特点,使其成为结构材料中的优质材料[1]。同时,由于其轻质高强的特点,使其不仅在兵工和宇航业得到了广泛的应用,同时在日用品和便携式通信器材中也有良好的应用发展趋势[2]。但是,镁的化学性质十分活泼,其标准电极电位很低,在室温条件下暴露在空气中会形成一层氧化膜。在大多数环境下这层氧化膜起不到保护作用,致使镁合金的耐蚀性很差,严重限制了其应用[3]。因此,对镁合金进行适当的表面处理,进一步提高其耐蚀性具有重要的现实意义。

目前应用于镁合金的表面处理技术很多,主要有化学转化、阳极氧化、微弧氧化、电镀和化学镀等防护技术[4-7]。其中,镁合金化学镀镍已成为当今研究的热点。镁合金上的化学镀镍层厚度均匀、硬度高、耐磨性和耐蚀性好,同时还具有很好的传导性和电磁屏蔽性[8]。本文对镁合金化学镀镍的工艺和机理进行总结,并对镁合金化学镀镍技术的发展进行了展望。

1 镁合金化学镀镍工艺

化学镀是指在无电源条件下,利用还原剂在具有催化性质的基体表面沉积出金属或合金,这些金属或合金又具有自催化作用,使得金属离子连续不断地从液相向液/固两相界面析出和沉积的一种过程。化学镀的研究主要为化学镀镍,而化学镀镍技术研究最多、也最有代表性的就是化学镀镍-磷合金。化学镀镍-磷合金是利用镍盐溶液在强还原剂次磷酸盐的作用下,使镍离子还原成金属镍,同时次磷酸盐分解析出磷,在具有催化作用的镀件表面上获得镍-磷合金的沉积层。镁合金的化学镀镍工艺比其他基体(钢铁、铝及铝合金、铜及铜合金)的化学镀镍工艺复杂。镁合金表面自然生成的氧化膜会影响基体与镀层的结合力;同时由于镁合金的化学性质活泼,易与溶液中的金属离子发生化学反应,得到的镀层结合力差[8]。

1.1 镁合金基本的化学镀镍工艺

目前,镁合金基本的化学镀镍工艺主要包括:浸锌法和直接化学镀镍法。浸锌法是镁合金经过除油、碱洗、酸洗、表面活化后,在化学镀镍前先浸入含有锌的溶液中进行预处理的过程。浸锌的目的是为了减小镁合金与金属镍的电位差[9]。浸锌法有一次浸锌和二次浸锌之分。一次浸锌后一般用氰化物镀铜打底,浸锌层能与镁合金基体及后续的镀铜层结合良好,并能掩盖镁合金基体表面的缺陷,有助于获得良好的镀层[10]。二次浸锌的目的是使锌沉积的更加均匀、细致,增强与基体的结合力。浸锌法以Dow公司开发的浸锌工艺为标准[11],其工艺流程为:表面处理——活化——浸锌——镀铜—— 化学镀镍。浸锌法虽然可以成功地实现在镁合金上化学镀镍,但工艺过程复杂,镀液中含有有毒的氰化物,镀液后处理问题突出。改进后的直接化学镀镍工艺一定程度上解决了上述问题。

镁合金直接化学镀镍的工艺流程为:碱洗——酸洗——活化—— 化学镀镍[12]。酸洗一般采用以铬酸为主的溶液,但六价铬对环境及人体有害,将面临全球禁用。活化大多采用氢氟酸溶液,在镁合金基体表面形成一层氟化物膜,防止合金在镀液中发生过度的腐蚀。化学镀液中化学成分较多,一般包括作为主盐的镍盐和作为还原剂的次磷酸盐,还包括缓冲剂、配位剂、稳定剂、加速剂、表面活性剂和光亮剂等。缓冲剂可将化学镀液的p H值维持在适当的范围内;配位剂一般为有机酸盐;稳定剂的作用是控制镍离子的还原及使还原反应只在被镀基体表面进行;促进剂是为了提高镍离子的沉积速率;添加剂的作用是改善镀层应力,提高镀层的显微硬度和耐蚀性[9];光亮剂可使镀层光亮、润湿。

1.2 镁合金化学镀镍新工艺

鉴于以上镁合金基本化学镀镍工艺中存在的问题,许多学者从探讨改进前处理过程、将化学转化或其他的表面处理方法和化学镀镍相结合、调整和改变二元镀镍层的局限性及研究三元镀镍合金等方面着手,力求能够克服工艺的不足,获得均匀、耐磨性和耐蚀性良好的化学镀镍层。

1.2.1 前处理工艺

霍宏伟等[13]改进了传统的镁合金化学镀镍前处理工艺,用碱性焦磷酸盐浸蚀液代替铬酸盐浸蚀液,以去除合金表面的油污和氧化物。郑臻等[14]为简化前处理工艺,采用一步法前处理,即:一步完成酸洗、活化工艺。前处理溶液的组成为:C2H4O45 g/L,N H4HF2125 g/L,H3PO425 mL/L,添加剂10 mL/L。与经铬酸酸洗和氢氟酸活化所得的镀层相比,经一步酸洗活化前处理工艺得到的镁合金化学镀镍层具有更好的结合力。孙硕等[15]采用以磷酸为主要成分的溶液取代传统的铬酸酸洗和氢氟酸活化工艺直接进行镁合金化学镀镍。

1.2.2 复合镀层工艺

近期很多关于镁合金化学镀镍的报道都在向复合镀层方向发展。主要是将化学转化技术、微弧氧化技术或其它表面处理技术和化学镀镍技术相结合,避免复杂的、有毒的前处理过程,获得耐蚀性、结合力更好的复合镀层。

Lian J S等[16]用直接化学镀镍的方法成功地在AZ 91D镁合金上获得了耐蚀性能良好的化学镀镍层。此方法首先在镁合金上获得磷酸锌转化膜,然后直接将已经沉积磷酸锌转化膜的镁合金浸渍在化学镀镍液中获得化学镀镍层。Zhang W X等[17]同样在AZ 91D镁合金上通过先制得磷酸盐-锰酸盐化学转化膜,再直接化学镀镍。这层磷酸盐-锰酸盐化学转化膜不仅取代了传统的铬酸酸洗和氢氟酸活化的步骤,而且这层膜还减轻了镁合金在化学镀镍液里的腐蚀,并减小了基体合金与化学镀镍层间的电位差,为镍-磷合金的沉积提供了条件。Zhao Hui等[18]采用先制备一层有机膜再进行化学镀镍的方法,成功地在AZ 31D镁合金上获得了耐蚀性和结合力良好的镍-磷合金镀层。此方法是先将镁合金浸渍在8 604有机硅热阻型清漆中获得一层有机膜,然后在此有机膜表面经粗化、活化、解胶、化学镀镍等一系列过程后,成功地制得化学镀镍-磷合金镀层。李建中等[19]首先在镁合金表面制得微弧氧化膜,然后在其表面进行敏化、活化,并实施化学镀镍。研究结果表明:微弧氧化/化学镀镍复合镀层能有效地保护镁合金。

1.2.3 三元化学镀镍和双层化学镀镍工艺

通过合金化的方法能调整和改变材料的微观结构,从而使材料具有一些特殊的性质。为了改进二元化学镀镍层的性能,人们开始研究三元化学镀镍。能够与化学镀Ni-P共沉积的元素包括:V,W,Mo,Cu,Sn,Fe以及 Zn,Mn,Co,B,Pd等[8]。镁合金化学镀镍层可应用于耐蚀性要求不是特别高的环境;而双层化学镀镍层一般都具有比单一镀层更好的耐蚀性。为了在镁合金上获得更好的镀层,很多学者开始研究在Ni-P合金镀层上再进行化学镀,以期获得综合性能更高的双层化学镀层。

Zhang W X等[20]在含有硫酸镍和锡酸钠的镀镍液中通过化学镀的方法,成功地在AZ 91D镁合金上获得了耐蚀性和导电性明显优于Ni-P合金层的Ni-Sn-P合金层。Ni-Sn-P合金层的显微硬度可达到6 700 MPa,膜层的腐蚀电流密度和Ni-P合金层的相比从17.79×10-6A/cm2降低到5.29×10-6A/cm2。Zhang W X等[21]还在含有硫酸镍和钨酸钠的镀镍液中通过化学镀的方法在AZ 91D镁合金上获得了耐蚀性和耐磨性都比Ni-P合金层更好的Ni-W-P合金层。在质量分数为10%的 HCl溶液中浸渍处理,Ni-W-P合金层在187 min后出现气泡;而Ni-P合金层45 min后便出现气泡。在质量分数为3%的NaCl溶液中的动电位极化曲线测试结果表明:Ni-W-P合金层的腐蚀电位增加了0.781 V,腐蚀电流密度降低了17.79×10-6A/cm2。Li G Y等[22]成功地将Ni-P合金层和Ni-W-P合金层结合起来,在AZ 91D镁合金上获得了耐蚀性和结合力良好的双层化学镀层。在质量分数为10%的 HCl溶液中的浸渍实验结果表明:当Ni-W-P合金层的膜厚超过15μm时,双层化学镀层的耐蚀性能呈直线增加,浸渍处理 170 min后,且膜厚超过19μm后,Ni-W-P合金层才出现气泡。Zhang等[23]将Ni-P合金层和Ni-B合金层结合起来。研究结果表明:该双层化学镀层有更好的耐蚀性和更高的显微硬度。将厚度分别为35μm和 50μm的 Ni-P合金层和厚度为35μm的双层化学镀层在质量分数为10%的 HCl溶液中进行浸渍实验。从浸渍实验开始到膜层表面出现气泡,厚度为35μm及50μm的Ni-P合金层需118 min和232 min;而厚度为35μm的双层化学镀层可达407 min。在质量分数为3%的NaCl溶液中的动电位极化曲线测试结果表明:该双层化学镀层的腐蚀电位增加了0.363 V,腐蚀电流密度降低了32.7×10-6A/cm2。

1.3 镁合金化学镀镍的基本原理

目前关于化学镀镍的沉积机理,被多数人所认同的是原子氢理论和混合电位理论。

Sharma A K[12]的原子氢理论认为:金属镍的沉积是由于镀液中的Ni2+接触到了还原剂 H2PO-2水解释放出的原子态氢;金属磷的沉积是由于还有一部分还原剂 H2PO-2水解释放出的原子态氢,使H2PO-2发生了还原反应。具体的沉积过程如下:

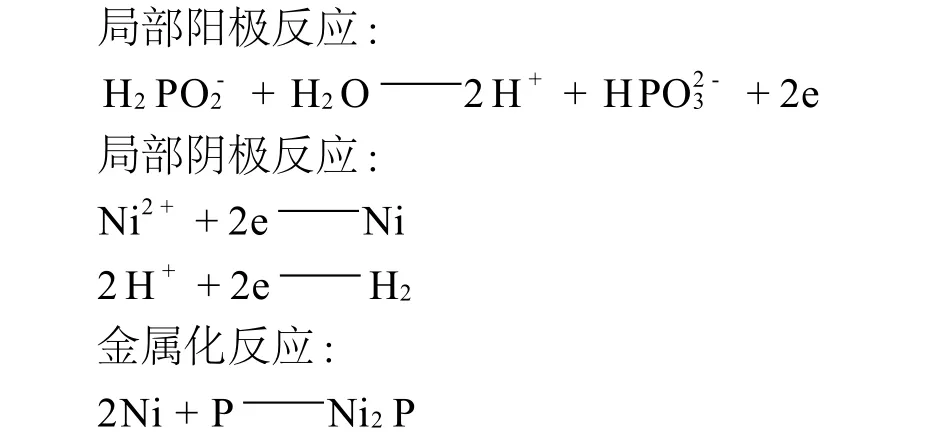

混合电位理论认为[24]:化学镀镍的过程可以看做是两个单独的电极反应。

当阳极反应和阴极反应同时进行时就产生了混合电位和沉积电流。当基体浸入镀液中时,溶液中存在的Ni2+,H2PO-2,H+等反应物首先吸附在基体表面,从而形成局部电池。

电池的电动势就是上述反应的驱动力,并在表面形成Ni-P镀层。局部电池的电化学还原机理能以简单方式说明化学镀镍的主反应、副反应和金属表面的催化活性,因此,它已成为目前大多数人容易接受的化学镀镍机理。

除了以上两种理论外,最近一些学者又对化学镀镍的机理提出了一些新的观点。曲志涛[25]用配位催化机理对化学镀镍过程进行了分析。研究结果表明:配位中心原子镍对 H2PO-2具有配位催化作用,H2PO-2配位吸附生成金属氢化物,并释放活性氢。磷的沉积是金属镍在其表面通过配位将次磷酸吸附,并还原成 PH3,PH3能够紧密地吸附在金属镍表面,并将吸附在金属镍表面的 H2PO-2还原生成磷,从而与镍共沉积。任晨星等[26]对AZ系镁合金化学镀镍的初始沉积机理进行了研究。研究结果表明:当经过前处理的试样进入镀液中时,在合金的两个相之间形成微电池,在晶界及附近沉积出镍,并放出氢气,此时的沉积机理主要是电化学机制。先沉积的镍一方面具有自催化作用,另一方面又与附近的两相形成了新的微电池,这时的沉积机理是次磷酸盐的还原作用机制和电化学机制并存阶段。随着施镀过程的进行,表面不存在电位差,此时的沉积机理就完全转变为次磷酸盐的还原作用机制。AZ系镁合金基体的成分和组织影响着镍离子的初始沉积机制和沉积速率。

2 结语

(1)镁合金化学镀镍过程不仅受热力学因素制约,也受到动力学因素的控制,因此,反应机理相当复杂,难以定论。为了寻求更加环保、更加有效的化学镀镍工艺,探究其机理,并开发环保型酸洗液、活化液和镀液仍然是未来一段时间研究的方向。

(2)进一步提高镀镍层的耐蚀性能,使镀镍层在实际应用中发挥作用是另一个重要的研究方向。

(3)研究更加有效的复合镀层,并处理好各镀层之间的结合力问题。

(4)应着力研究延长镀液使用寿命的方法以及对排放废液的处理。

[1] 杨宁,龙晋明.稀土钝化-金属防腐蚀表面处理新技术[J].稀土,2002,23(2):55-62.

[2] 许越,陈湘,吕祖舜,等.AZ91镁合金稀土转化膜的制备及耐蚀性能研究[J].中国稀土学报,2005,23(1):40-43.

[3] 霍宏伟,李瑛.镁合金的腐蚀与防护[J].材料导报,2001,15(7):25-27.

[4] Gray J E,Luan B.Protective coatings on magnesium and its alloys—A critical review[J]. Journalof Alloys and Compounds,2002,336(1):88-113.

[5] Hsiao Houng-yu, Tsung Hua-chih, Tsai Wen-ta.Anodization of AZ91D magnesium alloy in silicate-containing electrolytes[J].Surface and Coatings Technology,2005,199(2):127-134.

[6] Zhang Rong-fa,Shan Da-yong,Han En-hou.Development of microarc oxidation process to improve corrosion resistance on AZ91 HP magnesium alloy[J].Trans Nonferrous Met Soc,2006,16:685-688.

[7] Liu Z M,Gao W.Electroless nickel plating on AZ91 Mg alloy substrate[J].Surface and Coatings Technology,2006,200(11):5 087-5 093.

[8] 王天旭,李子全.镁合金化学镀镍研究进展[J].宇航材料工艺,2008(1):19-22.

[9] 胡荣,邵忠财,崔作兴.镁合金化学镀镍的研究现状与展望[J].材料保护,2009,42(4):38-42.

[10] 贺海丽,郑兴周,王桂香.镁合金化学镀镍工艺研究进展[J].电镀与环保,2007,27(3):1-3.

[11] De Long H K.Method of producing a metallic coating on magnesium and its alloys:US,2 526 544[P].1950-10-06.

[12] Sharma A K,Suresh M R,Bhojraj H.Electroless nickel plating on magnesium alloy[J].MetalFinishing,1998,96(3):10-18.

[13] 曹文博,任晨星,关绍康.镁合金化学镀镍-磷合金的研究进展[J].水利电力机械,2003,25(4):28-31.

[14] 郑臻,余新泉,孙扬善.前处理对镁合金化学镀镍结合力的影响[J].中国腐蚀与防护学报,2006,26(4):221-225.

[15] 孙硕,刘建国,张伟.镁合金无铬无氟前处理直接化学镀镍研究[J].腐蚀科学与防护技术,2009,21(3):277-280.

[16] Lian J S,Li G Y,Niu L Y.Electroless Ni-P deposition plus zinc phosphate coating on AZ91D magnesium alloy[J].Surface and Coatings Technology,2006,200(20):5 956-5 962.

[17] Zhang W X,He J G,Jiang Z H.Electroless Ni-P layer with a chromium-free pretreatment on AZ91D magnesium alloy[J].Surface and Coatings Technology,2007,201(8):4 594-4 600.

[18] ZhaoHui,Huang Zhang-hong,Cui Jian-zhong.A new method for electroless Ni-P plating on AZ31 magnesium alloy[J].Surface and Coatings Technology,2007,202(1):133-139.

[19] 李建中,田彦文,崔作兴.镁合金微弧氧化-化学镀的研究[J].稀有金属材料与工程,2007,36(3):528-532.

[20] Zhang W X,Jiang Z H,Li G Y.Electroless Ni-Sn-P coating on AZ91D magnesium alloy and its corrosion resistance[J].Surface and Coatings Technology,2008,202(12):2 570-2 576.

[21] Zhang W X,Huang N,He J G.Electroless deposition of Ni-W-P coating on AZ91D magnesium alloy[J].Applied Surface Science,2007,253(11):5 116-5 121.

[22] Chen Xiao-ming,Li Guang-yu,Lian Jian-she.Deposition of electroless Ni-P/Ni-W-P duplex coatings on AZ91D magnesium alloy[J].Trans Nonferrous Met Soc of China,2008,18(z1):323-328.

[23] Zhang W X,Jiang Z H,Li G Y.Electroless Ni-P/Ni-B duplex coatings for improving the hardness and the corrosion resistance of AZ91D magnesium alloy[J].Applied Surface Science,2008,254(16):4 949-4 955.

[24] 张文雪.AZ91D镁合金化学镀镍基合金的微观结构与耐腐蚀性能[D].吉林:吉林大学,2008.

[25] 曲志涛.化学镀镍磷合金“配位催化机理”探讨[J].电镀与环保,2007,27(5):19-22.

[26] 任晨星,曹文博,关绍康.AZ系镁合金化学镀镍的初始沉积机理研究[J].铸造技术,2008,29(3):380-382.

Development of Electroless Nickel Plating on Magnesium Alloys

YANG Xiao-wei, AN Mao-zhong, YANG Pei-xia, ZHANGJin-qiu

School of Chemical Engineering and Technology,Harbin Institute of Technology,Harbin 150001,China)

Magnesium alloys are widely used but exhibit bad corrosion resistance.Electroless nickel plating can effectively protect magnesium alloys against corrosion.The technology and fundamental principle of the electroless nickel plating for magnesium alloys are discussed.The development tendency of the electroless nickel plating technology for magnesium alloys is also prospected.

magnesium alloys;electroless nickel plating;corrosion resistance

TQ 153

A

1000-4742(2010)05-0004-04

2009-12-03