高钢级钻杆韧性指标的研究

李方坡,韩礼红,刘永刚,王 勇

(1.中国石油大学 机电工程学院,山东 青岛 266555;2.中国石油集团石油管工程技术研究院,陕西 西安 710065)

高钢级钻杆韧性指标的研究

李方坡1,2,韩礼红2,刘永刚2,王 勇1

(1.中国石油大学 机电工程学院,山东 青岛 266555;2.中国石油集团石油管工程技术研究院,陕西 西安 710065)

随着超深井、定向井等先进钻井技术的应用,高钢级钻杆G105和S135大量使用,钻杆疲劳失效事故频频发生。高钢级钻杆在失效过程中疲劳裂纹稳定扩展长度为60~80 mm。推导出钻杆发生“先刺后断”失效模式的材料韧性指标——冲击功的计算公式,并首次提出应力强度比系数的表示方法。计算结果表明:钻杆材料的冲击功要求值随钻杆临界裂纹长度、应力强度比系数平方和钻杆钢级的增加而增加;为了保证高钢级钻杆发生“先刺后断”的失效模式,冲击功要求值应不低于80 J,抗硫钻杆的冲击功要求值应不低于110 J。

高钢级钻杆;失效模式;疲劳;冲击功;韧性指标

随着深层油气资源的勘探开发和超深井、定向井、水平井等先进钻井技术的推广应用,钻柱承受更大的拉力、弯矩、扭矩、振动和摩阻载荷[1-2],钻杆的受力更加苛刻,钻杆的失效事故进入高发期。钻杆的失效严重影响了钻井的质量和速度,为了保证钻井过程中的安全可靠性,避免钻杆失效事故的发生,要求钻杆材料具备更高的安全性能。然而,目前广泛使用的高钢级钻杆G105和S135的设计和生产仍是按API规范进行的,由于API规范侧重对材料强度指标的要求而对材料韧性指标的要求较为宽泛,对反映钻杆材料韧性指标的冲击功规定仍为20世纪90年代针对低钢级钻杆提出的43 J要求(10 mm×7.5 mm)。统计表明,仅中国石油集团下属的5大钻探公司2007年就累计发生钻具失效事故339起,2008年发生钻具失效事故298起,造成巨大的经济损失[3]。针对高钢级钻杆提出合理的韧性指标要求,对于减少钻杆失效事故的发生,提高钻柱安全可靠性具有重要意义。

1 钻杆的失效过程

钻杆是钻柱的主要组成构件,在钻井设备和工具中占有十分重要的地位,其使用寿命对于钻井速度和质量具有重要影响。钻杆的失效形式主要为刺孔和断裂两种,失效机理主要为疲劳和腐蚀疲劳失效[4]。钻杆刺穿或断裂的失效过程可以描述为:钻井液腐蚀坑形成→疲劳裂纹萌生→裂纹扩展穿透壁厚→高压钻井液刺出→形成刺孔→断裂。从本质上讲,刺孔和断裂是一回事,裂纹穿透钻杆壁厚以后是发生刺孔失效还是断裂失效取决于钻杆所承受的外力载荷和钻杆材料的性能。

依据断裂力学原理,实际构件中的裂纹在外力作用下可分为张开型裂纹、滑开性裂纹和撕开型裂纹[5],其中张开型裂纹是低应力断裂的主因。为了保证钻杆的服役安全,本文中研究的裂纹按张开型裂纹处理。当钻杆内形成裂纹后,在作用于裂纹尖端的应力载荷和冲刷钻井液的联合作用下,裂纹沿周向和径向扩展,并穿透壁厚形成刺孔。刺孔形成后,一部分钻井液从刺孔处泄露直接进入环空返回地面,相应导致流经钻柱、钻头以及环空的钻井液压力损失减少[6],从而使得钻柱压耗和环空压耗降低,进而使得泵压下降。钻井液的泵压为钻井液流经钻柱、钻头及钻柱与井壁之间环空的总的压力降损失。钻井液泵压传递基本关系[7]为

式中,ps为钻井液泵压,MPa;Δpg、Δpst、Δpa和 Δpb分别为地面管汇压耗、钻柱内压耗、环空压耗和钻头压耗,MPa。

如果钻杆所承受的外载荷和材料自身性能使得疲劳裂纹扩展速度较慢,临界裂纹尺寸较大,则裂纹形成后,高压钻井液的冲刷作用会将裂纹尖端钝化,降低裂纹尖端应力强度因子,从而控制裂纹的扩展速度。随着刺孔的形成和尺寸的扩大,地面钻井液泵压开始逐步下降,当刺孔尺寸达到一定值时,会导致地面泵压明显下降,操作人员便可通过地面泵压的明显下降显示判断钻杆发生刺穿失效,及时采取措施起出钻柱,从而避免钻杆发生井下断裂,即保证钻杆的失效为“先刺后断”[8]。反之,如果钻杆所承受的外载荷和材料自身性能使得疲劳裂纹扩展速度较快,临界裂纹长度尺寸较小,则裂纹形成后快速扩展,将导致在地面作业人员发现刺穿之前即发生钻杆断裂失效。钻井过程中形成的应力载荷目前仍无法准确控制,为了保证钻杆发生“先刺后断”,就必须使钻杆材料具有强韧性匹配使其具有足够的临界裂纹长度。

2 钻杆韧性指标的确定

2.1 钻杆断裂临界裂纹长度的确定

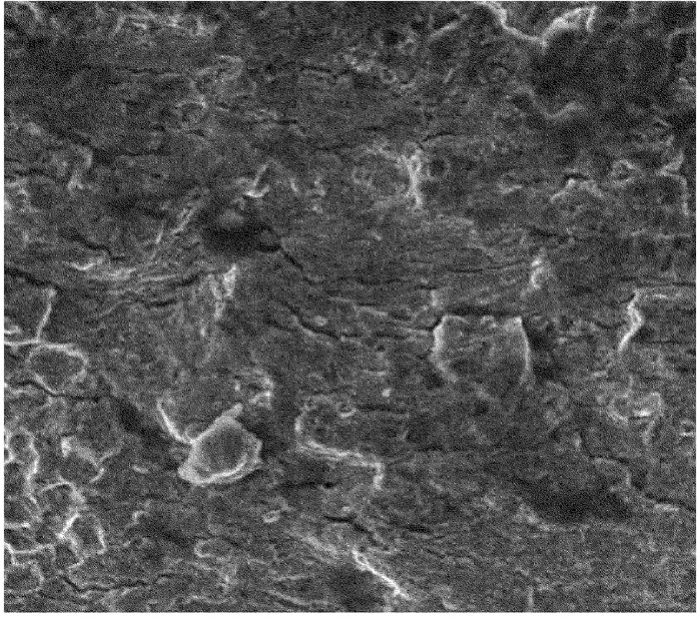

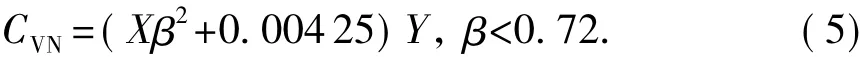

通过对四川和新疆等地钻井作业现场进行调研及统计分析中国石油管材与装备失效分析中心近10年来完成的400余项钻具失效分析案例发现,大量高钢级钻杆发生刺穿或断裂失效时形成的“刺孔”间隙仅1~3 mm,基本为平直状,如图1(a)所示,而且出现了大量钻杆在刺穿后的上提过程中发生断裂的失效事故。井下复杂的工况条件使得钻柱的受力条件极其恶劣,钻杆裂纹尖端应力载荷很大,裂纹扩展速度较快。另外,由于刺孔间隙较窄,钻井液刺漏流量较小,从而使得地面泵压下降值较低,只有当刺穿裂纹横向扩展达到相当长度时,地面钻井液泵压才会明显下降,地面人员才能发现钻杆刺穿,这就导致很多情况下,地面人员不能及时有效地起出钻柱。统计分析失效钻杆的断口形貌特征发现,失效钻杆的疲劳裂纹稳定扩展长度为60~80 mm,裂纹扩展面平整,如图1(b)所示。在扫描电子显微镜下可见规则排布的疲劳辉纹条带,如图2所示。当裂纹长度超过此值后,裂纹便进入失稳扩展,宏观表现为形成大量分叉或呈锯齿状快速扩展。为了保证钻杆发生“先刺后断”的失效模式,就要求钻杆断裂的临界裂纹长度应不低于60 mm。

图1 钻杆“刺孔”及断面形貌Fig.1 Drill pipe's piecing and fracture surface

图2 稳定扩展区的疲劳条带Fig.2 Fatigue striation in stable developing stage

2.2 钻杆韧性指标的计算

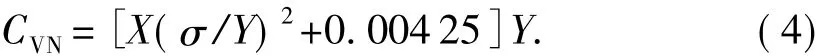

根据断裂力学理论,裂纹尖端的应力强度因子增大到材料的平面应变断裂韧性KIC时,裂纹就立即失稳扩展,发生断裂。加拿大学者Szklarz通过对大量试验数据的统计分析,建立了屈服强度为500~1000 MPa的钻杆材料的纵向“V”型夏比冲击功CVN与平面应变断裂韧性KIC之间的经验关系式[9],表示为

式中,Y为材料的屈服强度。

由线弹性断裂力学定义可知,材料裂纹尖端应力强度因子表达式为

式中,Ft为与研究部件几何形状、裂纹几何形状及应力加载方式相关的常数;σ为拉应力载荷;α为半裂纹长度。

钻杆可以认为是广义的圆柱形压力容器,当钻杆内形成环形张开裂纹时,Ft可表示为

式中,R为钻杆等效半径,m;θ为裂纹半长角,rad;t为壁厚,mm。

将式(2)和(3)代入式(1)计算可得钻杆冲击功为

式中,X为与临界裂纹长度和钻杆壁厚有关的常数。

定义β=σ/Y为应力强度比系数,其意义为裂纹扩展截面承受的拉应力载荷与材料屈服强度的比值。目前,我国钻柱结构设计是基于屈服强度指标的设计,通常要求钻杆的强度安全系数不低于1.4,则相应的应力强度比系数β不高于0.72。因此,冲击功要求值表达式(4)可表示为

由式(5)可见:为了保证“先刺后断”,钻杆材料的冲击功要求值随钻杆强度的增加呈正比例增大,即钻杆强度越高所要求的韧性匹配值越高;对于同钢级钻杆,冲击功的要求值随刺孔部位的应力强度比系数平方的增大而增加。目前复杂结构井使用的钻杆主要有4种规格,外径分别为127 mm和139.7 mm,针对这4种规格的钻杆在不同临界裂纹长度条件下对应的X值进行计算,结果如表1所示。由表1可见,D=127 mm,t=9.19 mm规格的钻杆对应的X值最大,即在同样条件下满足该尺寸钻杆要求的冲击功指标也能满足其他尺寸钻杆的冲击功要求。

表1 不同规格钻杆和临界裂纹长度对应的X值Table 1 X values of different drill pipe and critical crack length

针对D=127 mm,t=9.19 mm规格的G105和S135钻杆,计算所得不同临界裂纹长度条件下冲击功要求值随应力强度比的变化规律如图3所示。

图3 G105和S135钻杆不同裂纹长度下的冲击功要求值Fig.3 Impact energy values of G105 and S135 drill pipe at different crack length

由图3可见:随着断裂临界裂纹长度的增加所要求的冲击功逐渐增加;API规范所提出的43 J的冲击功要求基本可以满足临界裂纹长度低于40 mm时的韧性要求;针对目前大量出现的临界裂纹长度为60~80 mm的高钢级钻杆失效事故,要保证其发生“先刺后断”的失效模式,就要求钻杆冲击功值应在80 J以上。通过对大量发生“先刺后断”失效模式的高钢级钻杆的冲击功进行试验检测发现,钻杆的冲击功为76~108 J,这与理论计算结果相符。

2.3 抗硫钻杆韧性指标的确定

在酸性环境下,钻杆的韧性是有损失的,但目前无法从理论上获得精确的定量关系。鉴于目前国际公认的抗硫钻杆技术条件的参考依据IRP6.3-2005要求在NACE A溶液中进行钻杆材料的应力腐蚀试验,故通过采用在NACE A溶液中浸泡的方法[10]测试6种抗硫钻杆材料的韧性损失,试验结果如表2所示。

表2 抗硫钻杆材料不同浸泡时间下的冲击功试验结果Table 2 Impact energy testing results of anti-sulfur drill pipe under different soaking time J

由表2可见,材料在NACE A溶液中浸泡24 h后冲击功明显下降,在随后的长时间内冲击功值基本处于稳定状态。6种抗硫钻杆材料中,除D组材料的冲击功值下降43 J外,其余各组的冲击功损失稳定在30 J左右。根据试验结果,为了使抗硫钻杆能在酸性环境下正常使用,就要求抗硫钻杆在酸性环境中损失后的韧性指标应满足“先刺后断”原则,则抗硫钻杆的冲击功要求值应在普通钻杆的基础上增加 30 J,即 110 J。

3 结论

(1)高钢级钻杆失效时的疲劳裂纹稳定扩展长度为60~80 mm。

(2)冲击功要求值随钻杆断裂临界裂纹长度的增加而增加,随钻杆应力强度比系数平方的增加而增加,随钻杆强度钢级的增加呈正比例增加。

(3)为了保证高钢级钻杆发生“先刺后断”的失效模式,钻杆的冲击功要求值应不低于80 J,抗硫钻杆的冲击功要求值应不低于110 J。

[1]沈忠厚,黄洪春,高德利.世界钻井技术新进展及发展趋势分析[J].中国石油大学学报:自然科学版,2009,33(4):64-69.

SHEN Zhong-hou,HUAN Hong-chun,GAO De-li.Analysis on new development and development trend of worldwide drilling technology[J].Journal of China University of Petroleum(Edition of Natural Science),2009,33(4):64-69.

[2]李文飞,管志川,赵洪山,等.钻柱疲劳累积损伤的计算方法[J].中国石油大学学报:自然科学版,2008,32(3):60-62.

LI Wen-fei,GUAN Zhi-chuan,ZHAO Hong-shan,et al.Calculation method of fatigue accumulative damage of drill string[J].Journal of China University of Petroleum(E-dition of Natural Science),2008,32(3):60-62.

[3]李方坡,刘永刚,路彩虹,等.钻具失效中的“蝴蝶效应”:第三届非API油井管工程技术国际研讨会,乌鲁木齐,2010[C].陕西西安:中国石油集团石油管工程技术研究院,2010.

[4]李鹤林,冯耀荣,李平全.石油钻柱失效分析及预防[M].北京:石油工业出版社,1999:78.

[5]张安哥,朱成九,陈梦成.疲劳、断裂与损伤[M].成都:西南交通大学出版社,2006:25-26.

[6]宋洵成,管志川,陈绍维.斜井岩屑运移临界环空流速力学模型[J].中国石油大学学报:自然科学版,2009,33(1):53-56.

SONG Xun-cheng,GUAN Zhi-chuan,CHEN Shao-wei.Mechanics model of critical annular velocity for cuttings transportation in deviated well[J].Journal of China University of Petroleum(Edition of Natural Science),2009,33(1):53-56.

[7]陈庭根,管志川.钻井工程理论与技术[M].山东东营:中国石油大学出版社,2006:147-178.

[8]BS7910:2006.Guide to methods for assessing the acceptability of flaws in metallic structures[S].London:British Standards.

[9]SZKLARZ K E.Fracture toughness index for high strength drill pipe[R].IADC/SPE,1999:441-446.

[10]冯耀荣,韩礼红,王新虎,等.复杂工况钻柱构件优化设计及安全可靠性技术研究[R].西安:中国石油天然气集团公司管材研究所,2009.

Investigation on toughness index of high grade steel drill pipe

LI Fang-po1,2,HAN Li-hong2,LIU Yong-gang2,WANG Yong1

(1.College of Electromechanical Engineering in China University of Petroleum,Qingdao 266555,China;2.CNPC Tubular Goods Research Institute,Xi'an 710065,China)

Due to the development and application of ultra-deep well and directional well drilling technologies,high grade steel drill pipes,such as G105 and S135,are used widely.The drill pipe failure incidents occur frequently.The fatigue crack length of high grade steel drill pipe is about 60-80 mm at steady developing stage.The impact energy formula of"leak before break"failure mode was proposed,and stress strength coefficient was introduced for the first time.The results show that the impact energy value increases with the increase of critical crack length,stress strength coefficient square,and steel grade.The impact energy values of high grade steel drill pipe and anti-sulfur drill pipe are not less than 80 J and 110 J respectively to ensure drill pipe under"leak before break"failure mode.

high grade steel drill pipe;failure mode;fatigue;impact energy;toughness index

TE 921

A >

10.3969/j.issn.1673-5005.2011.05.024

1673-5005(2011)05-00130-04

2010-12-10

中国石油天然气集团公司科学研究与技术开发项目(2008D-2404)

李方坡(1982-),男(汉族),山东菏泽人,工程师,博士研究生,主要从事油气井钻柱的失效分析与安全可靠性研究。

(编辑 沈玉英)