轧机机架辊损坏原因分析及改造

张洪峰 白世军 叶青 (邯郸钢铁集团公司,河北邯郸 056000)

轧机机架辊损坏原因分析及改造

张洪峰 白世军 叶青 (邯郸钢铁集团公司,河北邯郸 056000)

针对邯钢中板轧机机架辊存在的辊径断裂、辊面粘钢等问题,通过辊子载荷计算及辊面粘钢机理的研究,确定了机架辊损坏的原因。提出机架辊改造方案,辊径由ø190 mm增加到ø220 mm,提高了承载能力;改用滚动轴承;改进辊面材料提高辊面的耐磨性和强度。经过多次运行证明,改造后其使用寿命及其它综合性能得到大幅度提升,满足中板线生产的需要。

机架辊 载荷 粘钢 损坏 使用寿命 改造

1 前言

邯钢中板线轧机机架辊位于轧机前后两侧,紧靠轧辊,机架辊采用整体锻造箱体、嵌入式四辊集中转动,结构紧凑安装空间有限。机架辊由传动部分、箱体部分组成。轧机机架辊是轧制开始和结束的关键工序,在轧辊两侧,是轧钢生产的咽喉要道。近年来由于产品品种的增多,钢坯料不断增大、产量和质量的提高,而且机架辊工作繁重、频繁启动、制动和承受轧件冲击,机架辊的运转已不能满足生产的要求,经常损坏、造成停产,而且辊面经常粘钢造成板面压痕。据统计2007年机架辊消耗114套,其中断辊36套,平均寿命3.2天/套;2008年消耗100套,其中断辊32套,平均寿命3.65天/套;2009年机架辊消耗78套,其中断辊26套,平均寿命4.68天/套。近几年经过多次改进,均未取得明显效果,严重制约着生产。本文分析了机架辊损坏的原因,对改进的情况作介绍。

2 机架辊损坏原因分析

2.1 存在的问题

其存在的问题是:(1)辊子辊径断裂;(2)辊子运转失效;(3)辊面粘钢造成钢板压痕。

2.2 机架辊力学模型

板坯在初轧时其端部有弯曲,端部弯曲撞击机架辊时,产生的是动载荷,因轧件的温度较高(1 000℃左右)时,其塑性较好,轧件与机架辊接触后被强迫矫直,由于开坯为低速(n=45r/min)咬入,据材料力学动载荷计算知其动载荷为1.5—2倍钢坯重量[1],动载荷小,且轧件的塑性变形吸收了大部分的动载荷,因此可以忽略动载荷,而以静载荷来简化建立力学模型,如图1所示。

由图1知,轧件头部弯曲下扣撞击机架辊时,撞击水平分力的反力使轧件下弯,加大轧件的弯曲,撞击垂直分力的反力使轧件上弯起矫直作用,据矫正理论及材料力学[2]并简化知(公式推算不在详述):

图1

式中:

L——撞击点到轧辊中心的水平距离1 150 mm;

h——轧件的出口厚度185 mm;

α——撞击力方向与水平方向的夹角极限点为45°;

σs——屈服强度,钢坯进入轧机的温度为1000℃左右,σs=100 MPa;

b——为轧件的宽度2 200 mm;

邯钢中板热轧钢坯第一道次最大规格为:2 200 mm×1 800 mm×185 mm,由以上公式计算:

事实上其撞击点远远高于其极限点(α=45°点),也就是说其载荷远小于Nxmax。

2.3 损坏原因

2.3.1 辊子轴径断裂原因分析

辊子力学模型简化为以辊子两轴承为支点,中心点作用集中载荷的简支座,如图2。

图2

机架辊辊子存在两个危险截面,其截面I为辊身与辊径过度处,其辊径直径为190 mm,其截面II为辊身中心位,直径为400 mm,经计算:

式中:L1——力臂值为174 mm,

L2——力臂值为1 008 mm;

D1——实心辊轴径直径190 mm;材质为42CrMo,其[σs]=640 MPa;

D2——实心辊辊身直径400 mm;从计算结果上看截面I应为危险截面,在一般情况下其撞击点远远高于其极限点(α=45°点),σⅠ值小于[σs],辊子轴径不会断裂,但因其值接近于[σs],经长期运转会发生疲劳损坏断裂,另一个原因当撞击点处于α=45°的极限情况时,会出现顶死,此时机架辊受力最大,会造成机架辊断裂。

2.3.2 辊子运转失效原因分析

主动辊上使用的是滑动轴承34134,被动辊上使用的是钢套和尼龙瓦,负荷大频繁正反转、磨损快,造成啮合齿中心距变化,当磨损间隙达顶间隙3.8 mm时,啮合两齿齿根和齿顶没有间隙,载荷直接作用介轮轴承7616上,造成轴承损坏引起打齿、密封润滑失效,造成辊子运转失效。

2.3.3 辊面粘钢原因分析

粘钢的机理为辊面材质耐磨性及硬度不高,钢板在轧制过程中导致辊面变得凹凸不平,产生蠕变和细小裂纹,轧制中的氧化铁皮压入辊面细小的裂纹中并使裂纹逐渐扩大,氧化皮粘结层慢慢变厚,产生粘钢。辊面材质为42CrMo,合金化元素含量低,材质不耐磨,辊面硬度低(HRC28左右)达不到工艺要求造成辊面沾钢板面出现压痕[3]。

3 改进方案

鉴于机架辊安装空间和传动形式已不可改变,在保持结构形式不变的基础上对机架辊进行整体改进,针对轧机机架辊损坏的原因,提出改造方案。

3.1 将原辊径由Φ190 mm增大到Φ220 mm,其危险截面σⅠ=385.5 MPa,远远小于许用屈服极限,提高承载能力。

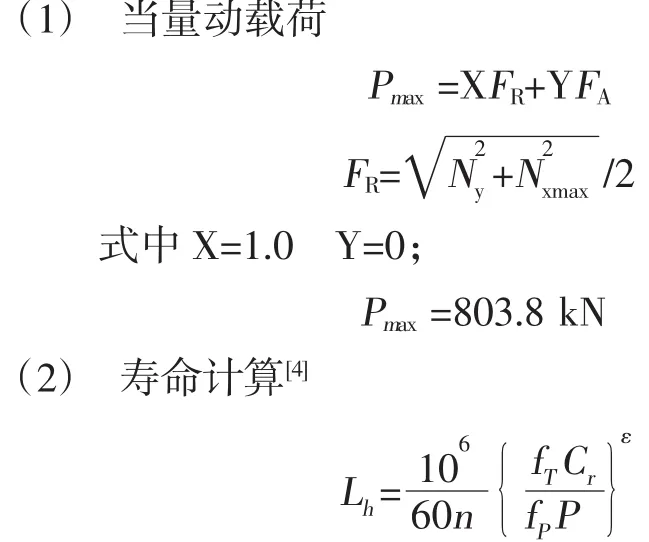

3.2 针对主动辊使用的是滑动轴承34134,被动辊使用的是钢套和尼龙瓦的情况,由于安装空间非常有限只能将其改为滚动轴承4053736,其轴承在此作业状态下的寿命:

中度冲击,滚子轴承,公式中:

fT——轴承工作温度=1. 0;

Cr——轴承当量动载荷=1 170 kN;

fP——轴承载荷系数fP=1. 5;

ε——轴承寿命指数ε=10/ 3;

n——轧制第一道次时的转速n=45 r/min;

Lh——仅只轧制第一道次时的寿命,

计算得:Lh=370 h;

随着轧制道次的增加,其辊承受的载荷大幅降低,另外当量动载荷要远小于Pmax,所以轴承寿命远大于Lh,经实际生产验证轴承寿命在3个月以上。并相应对箱体、密封改进。

3.3 针对辊面材质耐磨性及硬度达不到工艺要求造成辊面粘钢板面出现压痕问题,将辊面材质42CrMo改为含Cr在12%左右、有效合金元素达到百分之二十几的高铬中碳钢,机体仍用42CrMo,辊面堆焊层10 mm。堆焊前预热至350℃,保温4~8 h,堆焊时层间温度控制在300℃左右严防过冷、过热,堆焊后升温至400℃做保温回火。这样的材质既耐热、耐磨又具有高强度高硬度,其硬度值达到HRC46~52,具有较高的耐磨性有效防止了辊面粘钢。

4 使用效果

改造后的机架辊经过多次运行,证明改造方案是可行的,其使用寿命及其它综合性能得到大幅度提升。改造后的机架辊运转灵活、平稳可靠,使用寿命提高了数十倍,寿命在3月以上,并杜绝粘钢事故,满足中板线生产的需要。

[1]刘鸿文.材料力学[M].北京:高等教育出版社,2005:95-102.

[2]王立胜.四辊轧机板坯下弯撞击机架辊载荷分析[J].冶金设备.2004(4):22-24.

[3]张洪峰.浅谈热矫正机辊面粘钢机理及防治[J].冶金设备.2009(1):77-78.

[4]吴宗泽,刘莹.机械设计教程[M].北京:机械工业出版社.2003:170-176.

Mill Feed Roll Damage Cause Analysis and Modification

Zhang Hongfeng,Bai Shijun,Ye Qing

In order to address the problems of roller radical breakage and steel pick-up at roller surface for the feed roll of plate rolling mill of Hangang,the damage causes of feed roll were determined by roller load calculation and study on the mechanism of steel pickup at roller surface.A modification plan for feed roll was proposed:the roller diameter changed from 190 mm to 220 mm to raise the load-bearing capability;roller bearing was adopted;the material of roller surface was changed to improve the wear resistance and strength of roller surface.Several-time running proved that after modification,the service life and other comprehensive properties were all improved substantially and the requirement posed by the production of plate rolling mill was met.

feed roll,load,steel pick-up,damage,service life,modification

(收稿 2010-06-29 责编 赵实鸣)

张洪峰,1999年毕业于安徽工业大学机械系,学士学位,工程师。现在邯郸钢铁集团工作。