2×2500t/d新型干法生产线烧劣质煤的技术改造

代申学,彭学平,林旭

2×2500t/d新型干法生产线烧劣质煤的技术改造

Technical Modificationn ooff 22×22550000t/d New Dry-proceessss Production Lines Firing Low-quality Coall

代申学1,彭学平2,林旭2

1 概述

九江南方水泥有限公司现有两条2500t/d水泥熟料新型干法生产线,均系天津水泥工业设计研究院有限公司开发设计,预分解系统为带TDF炉的五级双列悬浮预热器系统,规 格 为 C1:2-Φ4700mm;C2:2-Φ 4700mm; C3:2-Φ4900mm; C4:2-Φ 4900mm;C5:2-Φ5400mm,分解炉为Φ5600mmTDF型分解炉,有效容积为395m3;回转窑规格为Φ4m×60m,冷却机为第三代充气梁式冷却机,这两条线都基于燃烧正常烟煤的烧成系统设计。为了提高烧成系统对煤质的适应性,煅烧低热值劣质煤,2009年天津水泥工业设计研究院有限公司对烧成系统进行技术改造。目前,生产线技术改造完毕,1号线于2010年6月2日投产,2号线于2010年7月5日投产。

2 主要技改目标及技术

本项目技术改造的主要目标是,熟料产量≥2800t/d,使用挥发分为20%、热值为20900kJ/kg左右的劣质煤,熟料标准煤耗为110kg/t熟料。

本项目技术改造的主要技术内容有:

2.1 分解炉系统

干法生产线的技术改造,窑尾预分解系统往往是改造的重点。在设计初期,出于种种考虑,窑尾预分解系统的适应性通常是较差的,具体表现在对煤质要求较高、对产量提高限制较大,以及分解炉内煤粉出现燃烧不完全等等。随着煤炭资源的日益紧张,水泥厂用煤的品质呈逐步下降的趋势,高灰分、低挥发分、低热值的低品位煤或者褐煤在水泥厂得到逐步使用,从而要求从技术上提高烧成系统特别是分解炉系统对煤质的适应性。

通常采取的措施是尽可能将分解炉设计成部分离线布置的型式,尽量提高入炉三次风温度和分解炉的操作温度,并适当增加分解炉容积,或者分解炉进料尽量采用分料措施,以提高分解炉的气体停留时间和分解炉主燃烧区内的燃烧温度,确保分解炉内煤粉完全燃烧。

本项目为适应低挥发分煤质的要求,分解炉在现有基础上再增加一柱体,并旋转C5旋风筒蜗壳,用下行出炉延伸管道连接C5旋风筒和分解炉。经核算,改造后分解炉有效容积从395m3增加到611m3(其中主炉533m3,管道78m3),气体停留时间从2.2s增加到3.4s(其中主炉3.0s,管道0.4s),可改善炉内的煤粉燃烧效果,提高入窑物料的分解率,适应劣质煤的燃烧要求。

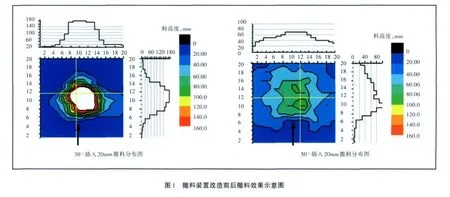

2.2 撒料装置(图1)

考虑到原有撒料装置对物料的撒料效果尚有一定的提升空间,天津院有限公司科研中心进行了大量的冷态情况下撒料装置的撒料效果试验,并结合热态计算机模拟结果分析,提出了新型撒料装置结构。通过对窑尾各级下料管的撒料装置进行优化改造,能有效提高窑尾预热器的换热效果,降低预热器C1筒的出口温度。当然,在对撒料装置进行改造的同时,下料管也需做相应的调整。

2.3 窑头燃烧器

对燃烧器来讲,一台好的燃烧器首先要有足够高的火焰温度,同时又要求火焰峰值温度稳定,以保持窑皮稳定来延长耐火砖的使用周期;还要求火焰形状调节灵活,保证燃料燃烧完全,减少窑尾CO的生成量;同时燃烧器设计时应尽可能降低一次风量,以降低热耗及减少NOx的排放。对于生产线技术改造项目,如果采用低品位煤或生产线提产,原有窑头燃烧器不能满足窑头煅烧乃至熟料质量的要求,建议采用低一次风量大推力的新型窑头燃烧器,更换窑头一次风机,提高一次风机风压,满足低品位煤的煅烧要求,确保生产线达到技术改造目标。

2.4 C4入炉物料的分料技术

为适应劣质煤的煅烧和优化分解炉的设计,本项目对窑尾两列C4入炉物料的分料技术进行改造,各增加一个电动分料阀,对分解炉进料系统进行上、下分料处理,以灵活调整分解炉主燃烧区的燃烧温度,满足低品位煤的煅烧要求。

2.5 煤磨热风管道改造

将原来设计的两条线共用的一个热风管道分开,并设计了互通管,有利于煤磨热风稳定,也促进了煤粉制备系统的稳定运行。

3 技改后运行效果

技改后对两条线进行了主要参数的现场测定,从1号窑6月10日至6月12日的中控记录及现场测定数据看,1号线改造后运行状况较好,生料投料量稳定在190t/d以上,熟料产量稳定在2800t/d以上。从煤粉秤的喂煤量来看,系统热耗有所下降。预热器系统阻力在5000Pa左右,C1旋风筒出口温度稳定在330℃左右。表1为1号线技改前后烧成系统主要参数中控显示及测试结果对比表。2号窑技改后于7月5日投料运行,其现场运行情况基本与1号窑类似,在此不再列表。

两条生产线技改后熟料质量也有所改善,1号窑和2号窑在劣质煤技改前,出窑熟料强度不稳定,波动大,窑况运行不佳,技改后出窑熟料强度稳定,没有太大的波动,窑况运行正常,运转率提高,特别是技改适应了市场的需要,因为出厂熟料质量稳定与否也是客户考虑的一个方面。1号窑生产线2010年技改前3d抗压强度平均为30.48MPa,28d抗压强度平均为59.70MPa;技改后3d抗压强度平均为31.86MPa,28d抗压强度平均为59.14MPa。2号窑生产线2010年技改前3d抗压强度平均为28.70MPa,28d抗压强度平均为57.66MPa;技改后3d抗压强度平均为31.77MPa,28d抗压强度平均为59.18MPa。表3为2010年两条生产线技改前后熟料强度对比。

表1 1号线技改前后烧成系统主要参数中控显示及测试结果对比

表2 1号线技改后气体成分测试结果

生产线技改后,通过一段时间的生产运行,其主要技术经济指标均达到或超过技术改造的目标,具有明显的技术经济效益,生产线技改优点如下:

(1)对各种煤质的适应性加强

技改后烧成系统对各种煤的适应性变好,技改前一般只能燃用优质烟煤,入窑煤粉Aad≤24.0%、Qnet,ad≥22990kJ/kg;在技改后可以使用劣质贫煤,入窑煤粉Vad:18%~24%、Aad:26% ~35% 、Qnet,ad:4800~21736kJ/kg,这样每吨原煤价格可以降低,从而有效降低生产成本。

(2)烧成系统产量提高

技改后烧同等条件的劣质煤,烧成系统产量有大幅提高。用劣质煤时技改前最大生料喂料量只能稳定到175t/h,技改后可以稳定到190t/h,熟料产量提高了225t/d,从七月份来看相应熟料吨工序电耗减少2kWh。

(3)预热器出口温度降低

技改后从现场测试的气体成分来看,系统拉风基本正常,预热器C1旋风筒出口温度大幅度下降,基本在合理的范围内,预热器系统阻力较小,烧成系统热耗大幅度减少。

(4)分解炉温度“倒挂”现象消除

技改后从分解炉出口及C5筒出口测试结果来看,改造后有利于炉内煤的充分燃烧和燃尽。调试初期,分解炉出口及C5出口温度还有一定的“倒挂”现象,炉内有少量的煤燃烧不充分,后来通过调整C4入炉料管的分料阀,加大物料的上分料量,提高分解炉主燃烧区的温度,缩短煤粉的燃尽时间,分解炉温度“倒挂”现象完全消除。

(5)窑内通风正常

技改后从烟室测试结果看,窑内通风正常,烟室温度及压力在正常范围之内,烟室内基本无结皮。

(6)二、三次风温度提高

从窑门罩及三次风管测试结果看,二、三次风温较技改前有所提高,这主要得益于技改后熟料结粒有所改善,二、三次风温高有利于窑炉内煤粉的着火及燃烧。

(7)烧成热耗降低

技改后烧成系统吨熟料标煤耗有所降低,从七至十月份来看,熟料标煤耗已由原来的117kg/t以上降至109kg/t,吨熟料标煤减少8kg,折合烧成系统热耗减少234.08kJ/kg熟料。

生产线技改后,也暴露出一些问题:

(1)出篦冷机熟料温度较高

生产线提产后,窑头篦冷机能力偏紧,用红外枪测出篦冷机熟料温度较高,平均在180℃左右,另外余热抽风温度也偏高,在320℃以上,篦冷机风机鼓风量太小,冷却效果较差。技改后篦冷机能力配置偏小,将限制系统进一步提产,同时给水泥磨生产带来一定的影响。

(2)窑尾C1旋风筒出口温度降低,导致相应吨发电量有所下降。

4 技改经济效益分析

此次技术改造两条生产线合计技改费用约914万元(没有决算,与实际会略有误差),但生产线运行的经济技术效益是明显的:

4.1 节电效益

从7、8、9、10月份生产数据来看,每吨熟料工序电耗由过去的31kWh下降到现在的29kWh,降低了2kWh,每月按15万吨熟料产能计算,节约电费约为300000kWh×0.57元/kWh=17.1万元,吨熟料工序电耗成本下降1.14元。如果每月正常生产,每年可以节约电费17.1万元×12=205.2万元。

4.2 节煤效益

从7、8、9、10月份生产数据来看,每吨熟料标煤下降8kg,每月按15万吨熟料产能计算,节约标煤约150000×8=1200000kg,即每月节省标煤约1200t,按正常生产计,每年可以节约标煤 12×1200t=14400t,以目前原煤热值20378kJ/kg计算,年节约原煤约20677t。

表3 2010年生产线技改前后熟料强度对比

按目前原煤市场均价684元/t(不含税价)计算,生产线每年可节约20677 t×684元/t(不含税价)=1414.3万元,热耗降低导致吨熟料煤成本可以下降1414.3万元/150万吨=9.43元。

4.3 生产线运行成本下降

根据上述分析,正常生产情况下全年节约电费和节约原煤消耗合计为205.2+1414.3=1619.5万元,吨熟料生产线运行成本下降1.14+9.43=10.57元,这里没有计算煤质变差后煤价可以下降、产能提升以后摊薄成本下降的因素。如果考虑全年窑综合运转率达到85%,那么技术改造所有投资可在七个月内收回成本。

TQ172.622.29

A

1001-6171(2011)03-0080-04

通讯地址:1江西省九江市彭泽县九江南方水泥有限公司,江西 九江 332700;2天津水泥工业设计研究院有限公司科研中心,天津 300400;

2010-03-24;

沈 颖