物料特性对辊压机联合粉磨系统的影响(下)

衡琼枝,李洪,李洪双

物料特性对辊压机联合粉磨系统的影响(下)

The Influence of Material Characteristics on Roller Press Combined Grinding System(Ⅱ)

衡琼枝,李洪,李洪双

(接上期)

4 针对物料问题可在操作上采取的措施

针对不同特性的物料,单机设备和整个系统操作参数都应区别对待,以有效降低物料特性对单机设备和系统稳定性造成的影响。辊压机联合粉磨系统中,包括辊压机、水泥磨、涡流选粉机和V型选粉机等较多设备,可调参数多,其中系统风机风门开度、辊压机辊缝值、辊压机设定压力、磨尾拉风、涡流选粉机转速等均需合理调节。

4.1 粒度大小

若群体颗粒粒度偏大(即进入辊压机的物料粒度偏大),可将喂料装置斜插板适当上提,辊缝放宽,以利于物料颗粒嵌入压力区形成料床粉磨,减少震动,避免大颗粒在斜插板与定辊之间发生预破碎损坏斜插板;反之,若群体颗粒粒度偏小,辊缝难以被物料撑开,应加深斜插板插入深度,调整设定工作压力,减少“集气”引起的激震和冲料,同时,适当关闭两侧棒阀,采取中间喂料形式,但台时产量会受影响。

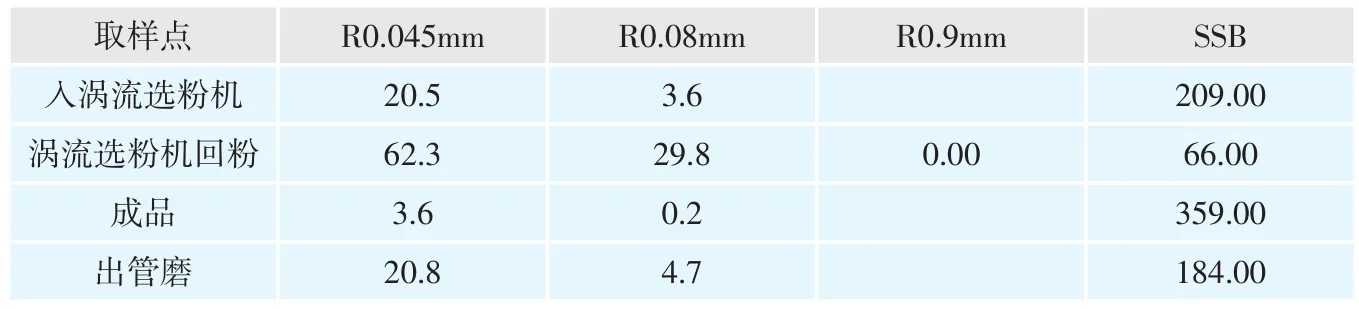

V型选粉机设计切割粒径为2mm,但需根据物料粒度进行微调。若群体颗粒粒度偏大,应适当关小系统风机风阀、打开V型选粉机截面调风装置,让更多粉磨后的物料掺入来料,即增加回料占入辊压机总料量的比例,同时可将排渣小仓中粉磨过的物料均匀加入来料中,以提高物料密实度,增加成饼率;反之,若群体颗粒粒度偏小,则需适当开大系统风机风阀,关小V型选粉机截面调风装置,打开V型选粉机底部清洗风阀,避免排渣小仓中的物料进入,从而使入辊压机物料粒度增大,以减少震动和冲料,但这样容易导致过多物料进入管磨循环粉磨部分,造成饱磨,打破系统平衡,因此必须在调试过程中不断摸索适宜的用风参数,并配以合理的球径,表3为E厂筛析数据,其结果系入管磨部分颗粒粒度偏大,细碎能力稍低所致。

4.2 粒度分布

当物料粒度分布不均,特别是群体颗粒粒度偏小并夹杂个别大颗粒时,应适当插入喂料装置斜插板,以避免发生冲料。若群体颗粒粒度分布均齐,此时辊压机本身具有较好的稳定性,可开大系统风机风阀,关小V型选粉机截面调风装置,以增加系统产量;反之,则应在保证V型选粉机分选精度的前提下,适当关小系统风机风阀,开大V型选粉机截面调风装置,增大回料量以利于辊压机稳定运转。在时域区间上,应保证来料均匀,控制辊压机上喂料小仓仓位在合理范围内(一般取40%~60%为宜),避免料量忽大忽小,特别应杜绝大量喂料,待料满后止料,如此循环往复,易造成物料离析而破坏辊压机运行稳定。

表3 E厂联合粉磨系统磨内筛析数据

表4 G厂A型联合粉磨工艺部分粒度参数

造成粒度分布不均的另一原因是V型选粉机分选效果不佳。要保证高效的分选效果,必须满足两方面条件,即高的打散效率和高的风选效率,而这两方面相互制约,V型选粉机导流板、打散板的角度大,打散效果好,风选效率低,反之则打散效果差,风选效率高[2]。KHD公司在设计V型选粉机时按常规工况并兼顾了两方面的考虑,但实际运用中,因为物料和操作造成的辊压机成饼情况差异(发散或过于致密),必然要求根据不同的工况,通过控制风选流场的大小来提高V型选粉机分选精度。

4.3 物料水分

水泥粉磨过程中,水分主要来源于矿渣、石灰石所含粘土等,为保证物料综合水分<1.5%,可适当开大V型选粉机调风装置、减少系统拉风、增大回料量来降低过辊压机物料水分。同时尽量关小涡流选粉机下壳体处冷风阀、系统循环风管冷风阀,保证需要的系统风温(入涡流选粉机风温应>80℃为宜),以起到较好的烘干效能,从而在减少物料团聚现象的同时,降低空气阻力,使涡流选粉机在较低功率下达到较高选粉效率,也可避免后续管磨糊磨、包球。F厂所用熟料为外购堆放熟料,平均温度低、综合水分大,加上操作员“大风高产”的理念(开大了涡流选粉机下壳体处冷风阀),导致入涡流选粉机处风温仅40℃左右,烘干效果差,进入管磨后发生糊磨、包球,如图12所示。

4.4 固有物性

物料易磨性对辊压机辊面使用寿命和系统产量有直接影响,通常在设计初期就需做易磨性实验以确定系统产量和选型规格,但实际使用中,经常出现易磨性与设计值存在偏差,当易磨性差时,若仍按设计辊缝值工作,则循环负荷大但粉磨效率低,此时应适当插入喂料装置斜插板,降低辊缝值和喂料量。

辊压机采用柱-柱形式的高压料床粉磨,其能量利用率随着供能的增加呈较明显下降的趋势[3](如图13所示)。相关辊压机实验亦表明,当平均压力在80~120MPa之间时,细颗粒增加速度最快,粉磨效能高,超过150MPa不再增加[1]。同时,在图1所示的A型联合粉磨工艺中,由于部分经辊压机粉磨后满足切割粒径要求的颗粒被涡流选粉机直接选为成品(具有部分终粉磨功能,能显著提高系统产量),该部分选出的颗粒形貌非球形,比表面积会略低(表4为G厂A型联合粉磨工艺管磨循环粉磨部分粒度参数),因而在生产高标号水泥时,可调整磨球级配,适当开大系统风机阀门、提高涡流选粉机转速,以便让更多物料经球磨整形来解决这一问题。

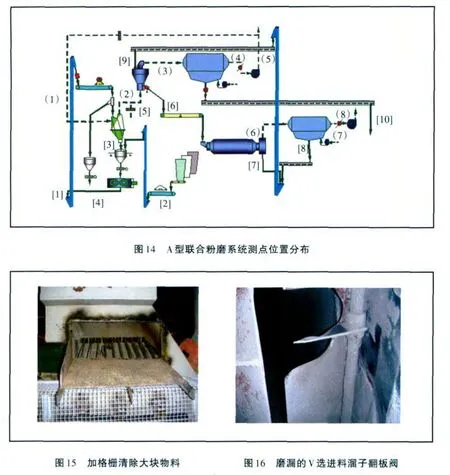

生产过程中,物料特性对A型联合粉磨系统的影响可通过系统各点的参数反映,对其进行分析、反馈、调节,通常需测定的参数点如图14所示,其中“(X)”表示需测定风速、风压、温度等参数的地方,“[X]”表示要作筛余、粒度分布和比表面积等参数分析的地方。只有勤测试,建立全面的参数库,才易找到适合本厂的优化点,达到高产、低耗。

5 针对物料问题可在工艺上采取的措施

当物料不能满足辊压机联合粉磨系统基本的工艺要求时,光靠操作上的调节难以保证系统稳定、高效运行,需根据具体工况条件改进工艺设计,满足工艺要求。

5.1 粒度大小

针对粒度过大,特别是单体颗粒过大的物料,首先需从源头上杜绝其进入,即控制篦冷机尾部熟料破碎机磨损在设计范围内,对破碎石膏、石灰石等混合材的锤式破碎机锤头、篦板与衬板应作定期检查,一旦损坏或移位就需及时调整更换,并保证锤头顶端与篦子之间的距离控制在20mm之内。若是新建工厂,有必要对材料堆场打水泥地坪,以避免原施工地面上遗留的大块杂物混入配料中。必要时,可让所有混合材均经过破碎机。另外,还可在卸料坑、皮带或配料秤下溜子处加格栅(如图15所示),对大块物料进行隔离清除。

为避免物料粒度过小,必须保证烧成、冷却系统正常运作,不出现黄心料和飞砂等现象,不要将熟料库外堆放、日晒、雨淋,以致粉化,若无可避免,则需将库外堆放的熟料与刚冷却的熟料混合使用,以减少粉料对粉磨系统的影响程度。工艺设计时,各扬尘点收尘回料和皮带、溜子漏料均应避免直接回辊压机上部小仓,且需在喂料装置插板阀处设置收尘管道将极细颗粒抽出,减少系统漏风造成的收尘效率过低。同时,还可对V型选粉机导流板、打散板进行改造,将其角度适当减小[2]。为防止因颗粒粒度过小造成冲料,可将辊压机后面的斗提、上部喂料小仓仓位和气动闸板阀联锁,一旦出现电流异常即将该插板阀关死,但应取一恰当延时,否则可能会因瞬间波动导致动作频繁而影响系统正常工作。

5.2 粒度分布

辊压机联合粉磨系统中,V型选粉机与辊压机的相对位置有密切联系,在厂房空间允许的情况下,其布置方向应与辊压机辊子轴线方向一致,以避免因为物料在V型选粉机内下落打散过程中因颗粒惯性差异导致的沿辊径方向粒度分布偏析带来的偏辊。而V型选粉机与辊压机上部喂料小仓、喂料小仓与辊压机本体之间的连接溜子应适当延长并添加垂直段,其形式可为上下一致或上大下小,避免上小下大,物料落点应位于动辊一侧,喂料装置斜插板需位于两辊正中,以减少对动辊造成的冲击。

若仍发生物料偏析导致粒度分布不均,则需检查V型选粉机入口处溜子设计是否合理,并查看此处重锤翻板阀是否灵活、阀板完好与否,若磨漏,可能会因漏风等原因导致下料不均,以致下游粒度分布偏析,如图16所示,H厂V型选粉机进料处翻板阀阀板未采用耐磨材料而在运行后短期内磨漏(下料不均可通过V型选粉机内部打散板附着物料及磨损状况判断)。辊压机喂料装置斜插板的过度磨损也是导致下料不均的原因之一,需经常检查补焊。另外,可在辊压机上面小仓入口处设置布料装置或自制缓冲板,各处溜管设计为阶梯形式。

5.3 物料水分

水泥粉磨过程中,若物料综合水分过高(>3%),则需对含水过高的混合材进行预烘干或晾晒,同时避免熟料外放久置受潮。工艺设计时应考虑工况条件,设置磨内和选粉机内烘干,特别是V型选粉机和涡流选粉机,利用得当,能为系统提供适宜水分的物料。对于管磨循环粉磨部分,在保证系统风量、物料平衡的前提下,可适当加大卸料仓筛孔宽度,增强通风,减少因水分过高而造成的包球、糊磨。另一方面,若综合水分过低,可通过在来料配料皮带秤和磨尾处增设喷水装置来解决辊压机成饼效果差和管磨磨尾温度过高的问题,但该装置在使用过程中用水量需得当、喷洒应均匀。

5.4 固有物性

易磨性为物料固有性质,需在烧成、冷却工艺阶段予以解决,首先在配料过程中应适当提高KH与PH值,降低C2S、C3AF含量,采用先进冷却技术(如第四代篦冷机),避免黄心料和飞沙现象产生,生产的熟料应为均匀粒状、脆性大,SEM观察可见表面较多微裂纹,防止熟料长期库外堆放。易磨性差的熟料需与易磨性好的熟料搭配使用,以减弱其对辊压机稳定性与辊面造成的影响。在混合材方面,因矿渣、钢渣等易磨性差,而粉煤灰、石灰石等易磨性好且具有管磨洗磨作用,所以在满足水泥标号的前提下,需综合考虑多方面因素进行混合材的选用并优化其配比。另外,辊压机菱形点状辊面网纹容易形成料衬,在稳住物料的同时可减少物料对辊面的磨损程度,通过添加助磨剂,采用改进的第三代平面涡流高效动态选粉机,如TESu、SLK[4]等,因为其优化的流场特性(如图17所示),可在保证高分选效率的同时,获得理想的粒度分布曲线。

5.5 所含异物

为杜绝异物进入粉磨系统,应对矿山、混合材破碎机锤头、篦条,V型、涡流选粉机导流叶板、转子叶片,水泥管磨衬板、出料筛、辊压机侧夹板、喂料装置斜插板等关键部件勤检查,防止其脱落、磨损进入辊压机破坏辊面,在上料过程中注意防止铲车铲齿、散落齿圈等高硬异物混同物料进入粉磨系统。

如条件允许,A型辊压机联合粉磨系统应设置尽可能多的除铁措施,如:在混合材堆棚输出处设置皮带式除铁器;熟料库出口设置皮带式除铁器;配料皮带秤后设置皮带式除铁器或永磁除铁器;来料斗提与V型选粉机入口之间溜子处设置溜管式除铁器;来料斗提与V型选粉机入口之间皮带处设置金属探测仪;排渣小仓后皮带处设置金属探测仪;辊压机下部皮带和来料斗提之间皮带处设置永磁除铁器。金属探测仪和配套使用的气动三通阀必须联锁、调节到位,保证所含非磁性金属异物能顺利排出,避免将金属探测仪灵敏度调到最低或因粉尘堆积过多而起不到探测作用;溜管式除铁器有时因易磨漏等原因难以除去大块金属异物(如图18所示),可将该处的皮带辊筒改为磁性电辊筒,以杜绝金属异物在辊压机循环粉磨部分来回挤压,造成辊面大面积脱落;最后,还应尽量少用含铁较多的矿渣、钢渣,以免金属探测仪频繁动作而致系统无法正常工作。

6 结束语

辊压机联合粉磨系统作为当今辊压机应用的主要流程之一,在节能降耗中起到了重要作用,实际生产中除需注意优化系统参数、选用高性能设备、加强巡检维护外,还必须注意对物料特性的控制,在操作和工艺上采取可靠措施,杜绝物料可能对设备造成的损坏,提高系统稳定性、运转率,从而最大限度地发挥该系统在水泥粉磨过程中的优势。

级功能为一体的选粉机[P].中国:201010124304,2010.

[3]P.Rosin,E.Rammler,K.Sperling,Korgros⁃senprobleme d.Kohlonstaubles u ihre bedeu⁃tung f.d.vermahlung Brerlin 1993(V.D.I.Verlag Bericht C52).

[4]任朝富,刘继光,李双跃,李洪等.SLK选粉机结构特点及性能研究[J].水泥,2008,6:16-19.

[1]王仲春.水泥工业粉磨工艺技术[M].北京:中国建材工业出版社,2000.260-320.

[2]李征宇,李洪,孙文东.集打散、烘干和分

TQ172.639

A

1001-6171(2011)03-0088-04

通讯地址:天津水泥工业设计研究院有限公司,天津 300400;

2010-02-23;

沈 颖